综采工作面设备列车优化改进及应用

谢经京

(山西焦煤霍州煤电集团吕梁山煤电公司方山店坪煤矿, 山西 吕梁 033100)

1 302 工作面概况

店坪煤矿302 工作面位于830 m 水平三采区左翼,工作面东为井田边界,西为830 m南翼系统大巷,南为5-304 工作面(未采),北为5-210 工作面采空区,工作面上部主要可采煤层为3 号煤层,3 号煤层距5 号煤层57~73 m,5-302 工作面上部对应为3-304 工作面,3-304 工作面回采389 m 后停采。

302 工作面设计走向长度为1 875 m,切巷设计长度为220 m,回采的5 号煤层平均厚度为2.9 m,煤层倾角为0~9°,平均倾角为4°。该面采用单一走向长壁式采煤法采煤,综采采煤工艺、全部垮落法管理采空区顶板。

工作面选用MG400/930-WD 型双滚筒无链电牵引采煤机落煤,采用端头斜切进刀方式,进刀段长度为30 m,循环进度0.8 m;双螺旋叶片与滚筒装煤;工作面选用SGZ880/800 型刮板输送机;顺槽选用一部SZZ-1000/375 型转载机、一部皮带选用SSJ1000/2×160 型胶带输送机运煤、二部皮带选用SSJ1000/2×90型胶带输送机运煤。

由于受地质条件影响,3022 巷掘进期间底板高低不平,导致传统设备列车移动难度大、效率低且易出现翻车事故,严重影响着工作面安全高效回采[1-5]。

2 302 工作面原设备列车结构及问题分析

2.1 原设备列车结构

1)302 工作面设备列车采用轨道与平板车联合运输方式,平板车长度为3.5 m、宽度为1.3 m,设备列车上安装4 个活动轮并与轨道活动连接,轨道采用钢轨焊制而成,每节轨道质量为30 kg,轨距为0.9 m,轨道下方铺设长度为1.2 m 轨枕,布置间距为1.0 m,轨道与轨枕之间采用螺栓进行固定连接。

2)设备列车上安放的设备主要包括高低压变压器(660 V、1 140 V),远程操控套、工具箱、乳化液泵、各类开关等;在设备列车前后30 m 各安装一台SQ-120/132B 无极绳绞车进行牵引。

2.2 设备列车前移工序

传统设备列车牵引时工序相对繁琐,首先将SQ-120/132B 无极绳绞车安装在设备列车前方30 m处并采用地锚进行固定,然后在设备列车前方铺设钢轨;然后将绞车钢丝绳绳头固定在设备列车上进行低速牵引,当设备列车牵引到位后及时拆除后面轨道并前移,依次类推,每天设备列车牵引距离为10 m,每3 d前移一次绞车。

2.3 传统牵引方式存在的问题

通过现场实际应用效果来看,传统的设备列车在应用时存在一些不足,主要表现在以下几方面:

1)牵引效率低:每天需对工作面设备列车牵引一次,每次移车距离为10 m,每次移车需4 人配合施工,拆轨道、铺设轨道以及移车等工序用时为1.2 h,移车效率低且劳动作业强度大。

2)安全系数低:由于巷道掘进期间底板高低不平,且巷道内存在坡度,巷道铺设轨道后在移车过程中很容易出现列车掉道现象,而且采用钢丝绳牵引时,在坡度大或拐点钢丝绳受力大很容易出现破断,移车安全系数低。

3)移车难度大:传统设备列车以及绞车体积大,运输顺槽内安装转载、破碎机等大型机械设备数量多,采用绞车牵引时牵引速度慢、移车难度大。

3 设备列车优化改进及应用

为了提高工作面设备列车牵引效率,保证移车施工安全,店坪煤矿通过技术研究,决定对302 工作面设备列车牵引方式进行优化,采用一套液压自移滑靴式设备列车[6]。

3.1 液压自移滑靴式设备列车结构

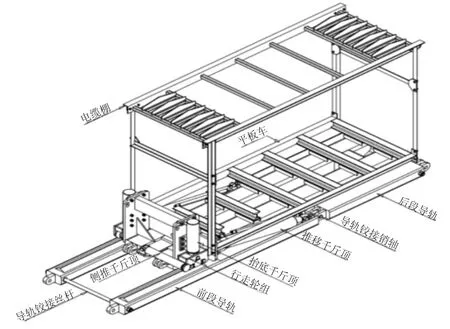

1)液压自移滑靴式设备列车主要由平板车、行走轮组、推移千斤顶、电缆框、侧推千斤顶、导轨铰接丝杠、导轨、导轨铰接销轴、抬底千斤顶等部分组成,如图1 所示;首尾段导轨之间采用导轨铰接销轴连接,左右导轨采用导轨铰接丝杠连接,各类千斤顶主要对设备列车前后、左右、上下进行移动。

图1 液压自移滑靴式设备列车结构

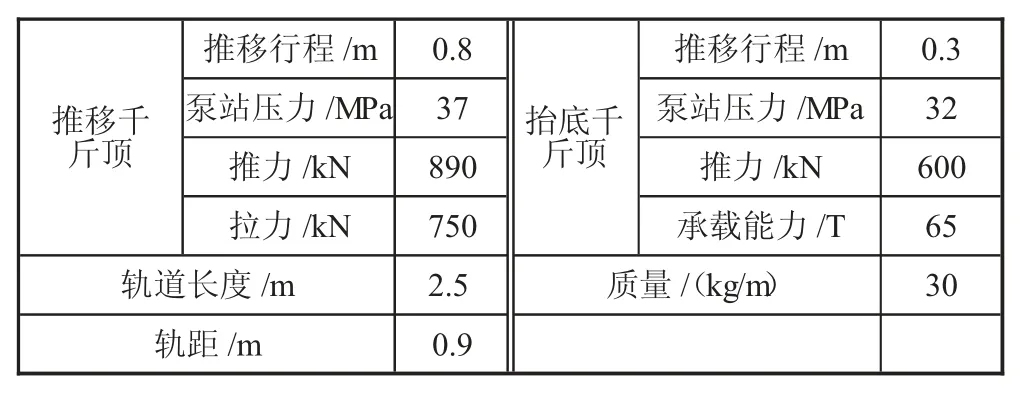

2)每节平板车长度为4.0 m、宽度为1.3 m、高度为1.2 m,平板车通过滑靴与轨道连接,每节设备列车连接4 节轨道,每节轨道长度为2.5 m,轨距为0.9 m,如表1 所示。

表1 液压自移滑靴式设备列车主要技术参数

3)抬高油缸安装在设备列车机头处,油缸伸缩杆端部与平板车横梁固定,千斤顶底座与行走轮组底部连接,推移千斤顶油缸底座与行走轮组底部连接,伸缩杆端部与导轨铰接销轴连接。

4)平板车顶部设计为电缆储存装置,中部为凹陷结构主要用于存储电缆,前后采用钢托辊设计为滑辊结构,在拖拉电缆时可减少电缆与电缆框摩擦作用。

3.2 液压自移滑靴式设备列车操作

3.2.1 移车工序

1)首先操作抬底千斤顶控制阀对千斤顶提供高压乳化液,抬底千斤顶在液压作用下伸缩杆伸出并将平板车车头抬起,抬高高度为210 mm,车体抬高后其底部滑靴底由原来的平面变为倾角为6°的斜面。

2)车体抬高后操作推移千斤顶控制阀对千斤顶提供高压乳化液,推移千斤顶在液压作用下千斤顶活塞杆伸出,带动平板车移动一个步距(约为800 mm)。

3)平板车移动一个步距后再次操作抬高千斤顶控制阀,使抬高千斤顶伸缩杆收回,平板车落平。

4)最后通过操作推移千斤顶操作阀,使千斤顶伸缩杆收回,在收回过程中带动滑轨向前移动一个步距,具体如图2 所示。

图2 液压自移滑靴式设备列车移车顺序

5)滑靴式设备列车在移动过程中如出现侧倾时,可利用侧推千斤顶进行调偏,首先将侧推千斤顶一端安装在侧倾一侧底板上,另一端安装在滑轨上,通过千斤顶伸缩杆推动侧倾一侧车体,实现调偏,一个循环调偏范围为225 mm。

3.2.2 泵站操作

液压自移滑靴式设备列车采用一套独立的乳化液泵站,该乳化液泵提供最大液压为18 MPa,泵站具有油压、油温、油位等保护功能,泵站通过多组阀组、液压胶管与抬底、推移等千斤顶连接。利用泵站控制器可直接对泵站就地控制;按下绿色“启动”按键泵站“启动”工作,按下红色“停止”按键或者急停按键,泵站停止工作。

3.3 移车注意事项

1)在移车作业前操作人员应熟练掌握操作规范,操作过程中人员应站在安全区域,防止设备列车车倾倒伤人事故发生。

2)移车过程中发现阀门漏液、液管破损时必须更换后方可开启泵站,防止液管断裂伤人,操作各类千斤顶时必须保证额定初撑力,千斤顶不得有自卸现象。

3)移车过程中若需更换操作阀、液管、油缸时必须停止泵站,并对液压系统完全卸压后方可检修更换。

4)在移车过程中原则上不允许设备列车临时停在坡度大于5°斜坡区域,若特殊情况必须停车时需采用回柱绞车对设备列车进行牵引,并在设备列车后方搭设阻车器。

5)设备列车在过坑洼地段时应对推移千斤顶油缸采取特殊保护措施,防止油缸碰撞破损;设备列车过煤泥区时需对油缸密封处采取防护措施,防止污泥水进入油缸内。

6)设备列车在移车过程中出现列车错位时,应及时检查列车连接梁是否变形、损坏,以及观察列车两侧推移千斤顶动作是否一致,若连接梁损坏必须及时更换,两侧推移千斤顶动作不一致时应检查千斤顶,必要时必须更换。

3.4 液压自移滑靴式设备列车优缺点

3.4.1 优点

1)设备前移稳定可靠:液压自移滑靴式设备列车主要采用液压系统进行前移,操作简单方便,与传统绞车牵引相比动力系统稳定可靠,在牵引过程中受设备列车安装地点、安装条件以及列车安装设备数量等影响小。

2)移车劳动作业强度小:液压自移滑靴式设备列车只需1 人进行操作即可,大大降低了劳动作业强度;与传统设备列车相比,无须移绞车、盯道等工序,缩短了移车时间。

3)安全系数高:液压自移滑靴式设备列车可适用于不同复杂地质条件的采掘巷道内,在上下坡或拐弯巷道移车时可通过液压油缸控制实现低速移车,安全系数高,解决了传统绞车牵引时出现掉道、断绳等技术难题。

3.4.2 主要缺点

1)液压自移滑靴式设备列车通过千斤顶使设备列车移动,所以在移车过程中必须保证轨道牢固可靠,所以该设备列车对巷道底板硬度要求较高,对于煤底或软岩巷道实用性差。

2)设备列车中所有千斤顶安装在设备列车下方,当设备列车过积水区或煤泥区时,对液压油缸损坏严重。

4 结语

店坪煤矿针对302 工作面回采前期设备列车移车难度大、效率等技术难题,采用了一套液压自移滑靴式设备列车,通过实际应用效果来看,该设备列车单次移车时间为0.6 h,而且1 人操作即可,缩短了设备列车移车时间,降低了劳动作业强度,而且在移车过程中未出现设备列车掉道现象,提高了移车稳定性及安全系数,适用于不同地质条件综采工作面中,取得了显著应用成效。