适用于机械化采煤工作面转载机的设计

陈 璐

(阳泉煤业(集团)平定东升兴裕煤业有限公司, 山西 阳泉 045000)

0 引言

当前,采煤工作面开采效率不仅与采煤机、带式输送机以及液压支架等主要综采设备的性能相关;而且,与工作面其他工序所涉及到的生产的自动化水平也息息相关。在传统工作面生产的矸石处理中主要依靠人工进行完成,其效率偏低,严重制约着综采工作面的整体效率。鉴于采煤工作面的空间相对狭小,其他转载机无法在其中适用。因此,急需设计一套可在狭小采煤工作面适用的转载机,提高工作面的转运效率。本文将结合上述需求完成适用于高效率机械化采煤工作面转载机的设计。

1 转载机总体结构设计

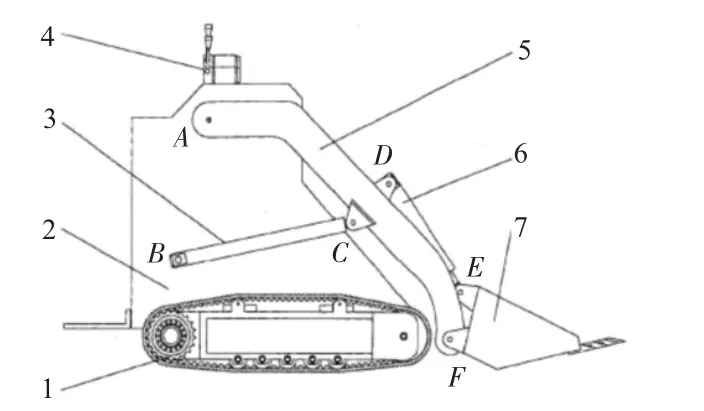

根据行走方式的不同,可将转载机分为轮式转载机和履带式转载机;根据动力源的不同,可将转载机分为电动式、柴油式以及蓄电池式等[1]。为满足转载机在狭小采煤工作面的适用要求,所设计的转载机结构应尽可能的小。鉴于综采工作面地面不平整,本文拟采用履带式行走的转载机;鉴于综采工作面存在瓦斯爆炸的风险,采用电动的动力源对装载进行驱动,初步设计转载机的总体结构如图1 所示。

图1 转载机总体结构示意图

结合采煤工作面的转运需求,要求所设计的转载机具备自插入工况、铲装工况、举升工况以及卸载工况的正常运行功能。与地面转载机不同,采煤工作面的小型转载机与地面转载机的主要区别如下:

1)采煤工作面小型转载机收斗角相比地上转载机大。

2)采煤工作面小型转载机卸载角度相比地上转载机小,一般为30°~45°之间[2]。

结合所设计转载机在采煤工作面应用条件,初步将转载机的尺寸确定如下[3]:

1)机身宽度的确定:机身宽度需要结合巷道的宽度,同时还需考虑巷道内矿车的宽度,将本工程转载机机身宽度初步确定为1 000 mm。

2)卸载高度的确定:要求转载机的卸载高度大于矿车的高度,低于采煤工作面巷道的高度;本工程中巷道内矿车的高度为1 290 mm,工作面巷道的边缘高度为1 500 mm。最终确定转载机的卸载高度为1 400 mm。

3)卸载距离和卸载角度的确定:要求转载机在最大卸载高度可将铲斗中的物料不洒落在履带上。最终确定转载机的卸载距离为636 mm,卸载角度为34°。

2 转载机铲斗及动臂的结构设计

铲斗直接决定转载机的装载能力,而动臂决定转载机的受力情况和卸载能力。因此本节重点对转载机的关键部件铲斗和动臂进行设计。

2.1 铲斗的结构设计

本文设计的转载机的主要作用是将采煤工作面的矸石进行转运。根据采煤工作面的工序安排,要求所设计的转载机在2 h 内完成60 m3矸石的转运任务;经计算,要求转载机在360 次的动作完成转运任务。则要求转载机铲斗的体积不得小于60 m3/360 次=0.16 m3。考虑到并不是每次铲斗均能够装满矸石,初步设计转载机的容积为0.2 m3[4]。

铲斗形式包括有直线型铲斗和非直线型铲斗。其中,直线型铲斗主要适用于对密度较小且比较松散物料的装运任务;非直线铲斗适用于对密度大物料的装运任务,而且装运效率较高。因此,本文转载机采用非直线型的V 型切削刃的铲斗。在相关理论计算的基础上,得出转载机铲斗的关键参数如表1 所示。

表1 转载机铲斗关键参数

2.2 动臂的结构设计

在铲斗结构设计的基础上,本小节重点对动臂的结构进行设计,尤其是对动臂与机身车架的铰接位置进行合理设计,尽可能地保证整机在装载过程中承受的阻力较小。

2.2.1 动臂结构形式的确定

动臂的断面形状可采用单板、双板以及箱形的结构形式。综合对比上述三种断面形状动臂的优劣势,本转载机采用单板断面形状的动臂结构形式。

2.2.2 动臂铰接位置的确定

动臂与机身、铲斗、机架、转斗油缸和举升油缸的铰接位置将直接决定转载机在转运过程中所承受的阻力,从而影响转载机装运效率。

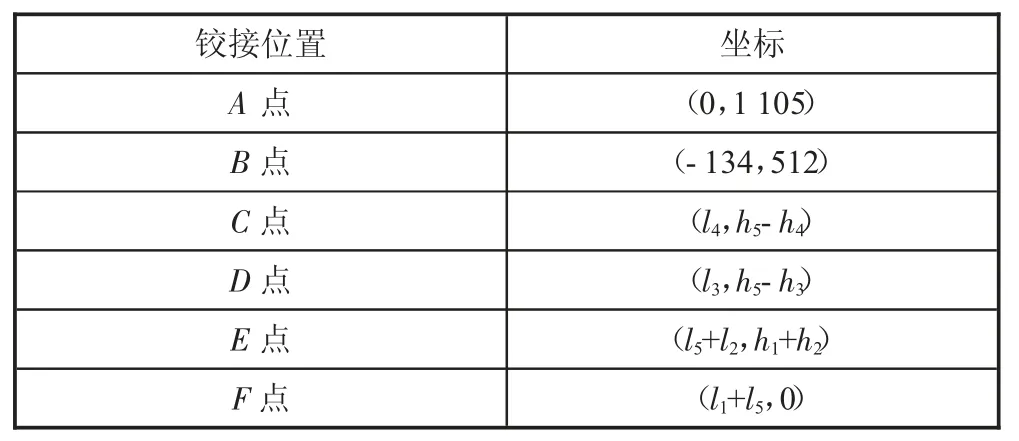

图1 中,动臂与机架铰接位置(A 点)的确定标准,主要与铲斗的极限位置、履带驱动轮的中心距离相关;动臂与举升油缸铰接位置(B 点和C 点)的确定标准为保证举升力臂尽可能的小,保证铰接靠近铲斗的方向;动臂与转斗油缸铰接位置(D 点和E 点)确定的标准为尽可能地减小转载机在卸载过程中油缸的形成,保证转斗油缸的刚度;动臂与铲斗的铰接位置(F 点)确定的标准为:保证铲斗可以正常插入物料中[5]。

根据上述设计标准,对上述铰接点的坐标进行赋值,赋值结果如表2 所示。表2 中,h1为F 点与地面之间的高度差;h2为E 点与F 点的高度差;h3为A 点和D 点的高度差;h4为A 点与C 点的高度差;h5为A 点与F 点的高度差;L1为A 点C 点之间的距离;L2为A点和D 点之间的距离;L3为D 点和E 点之间的距离;L4为E 点和F 点之间的距离;L5为C 点和F 点之间的距离。

表2 动臂各铰接点坐标赋值及参数

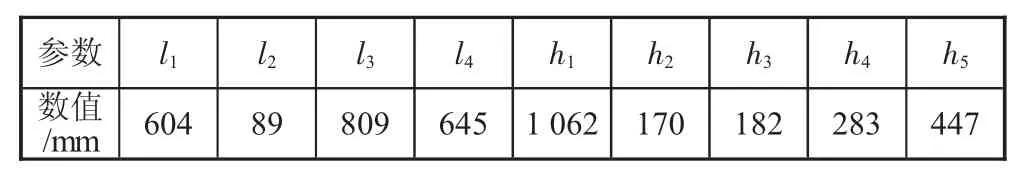

结合上述设计标准,确定表2 中各项参数结果如表3 所示。

表3 动臂各铰接点初步设计参数

对上述动臂铰接形式下,转载机在正载工况下的各个铰接点的受力进行计算,计算结果如表4 所示。

表4 制动臂初步设计的各铰接点的受力计算结果

为了尽可能地减少各铰接点的受力,保证整机的使用寿命,对各铰接点的坐标采用MATLAB 软件进行优化,优化结果如表5 所示。

表5 动臂各铰接点优化参数

对优化后动臂各铰接点的受力情况进行仿真分析,得出F 点的受力从7.19×104N 减小为6.53×104N,达到了预期的优化效果。

3 结语

采煤工作面的生产能力除了与采煤机、输送设备以及液压支架等主要设备的工作性能相关外,还与辅助运输设备的性能相关。对于采煤工作面矸石场矸石的运输任务,传统采用人工方式进行转运,效率较低。为此,本文设计了可在狭小工作面应用的小型转载机,主要完成了铲斗结构和动臂铰接位置的设计任务。同时,本着尽可能减小铰接点受力的目标对铰接位置参数进行优化,优化后铰接点的最大受力减小9.18%。