带式输送机快速换带系统的设计及应用

李志刚

(大运华盛老窑沟煤业有限公司, 山西 宁武 036700)

0 引言

现如今,带式输送机已经成为煤矿井下不可缺少的关键运输设备,然而在带式输送机运行过程中,其胶带难免会出现刮痕、磨损甚至断裂的情况[1]。所以,为了确保井下的安全正常生产,要对带式输送机的胶带进行阶段性更换。但是如今井下采用装置系统进行带式输送机胶带更换方式的仍然占少数,大多通过人工进行换带。考虑到井下作业空间的特殊性,经由人工进行换带的作业方式耗费时间较长,耽误井下的运输生产进度,并且工人的作业安全也得不到保障,导致煤矿企业面临巨大的利益损失。因此,对带式输送机快速换带系统的设计就显得十分有必要,这也为井下的安全高效生产提供了有力的设备支持。

1 带式输送机换带方式存在的问题

在运输过程中,带式输送机主要依靠皮带与煤和物料之间的摩擦来完成相应的运输工作,因此输送带是输送物料、实现运输的关键结构[2]。同时,设备工作时,托辊与皮带、输送滚筒与皮带之间存在一定的摩擦,在长期的生产和运输过程中会使皮带输送机磨损、划伤,甚至因钢丝绳腐蚀而导致皮带断裂。

以上的种种现象为带式输送机的运行留下了一定的安全隐患,大大降低了胶带原有的使用寿命,所以本着井下安全生产的原则,务必要对带式输送机的胶带按时进行更换。但是,井下可供工人作业的空间是十分有限的,再加上环境的恶劣复杂性,使得输送机的换带过程变得十分困难。现阶段,国内大部分矿井仍然采用人工方式进行换带,将旧的胶带换下后,又需要将新的胶带在输送机上完整铺好,使其与旧接口通过热硫化方式实现对接。考虑到带式输送机的布置长度一般较长,且存在一定的倾斜角度,再加上胶带自身的重量也不轻,因此在对输送机采用人工方式进行换带时,需要7~10 个工作日才能完成。在此期间,地下开采工作面必须完全关闭,这大大推迟了企业的生产进度。基于上述问题,本文设计了带式输送机快速换带系统,并将其应用于现场工业。

2 带式输送机换带系统的设计方案

2.1 带式输送机换带装置的设计

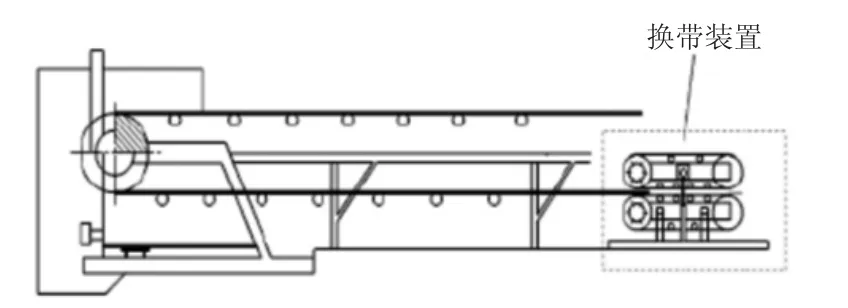

为了解决传统的输送机换带方式存在的弊端,本着机电液一体化的研究理念,设计了带式输送机换带系统,如图1 所示为整体换带过程的主要示意图。

图1 带式输送机换带系统

根据履带行驶控制系统的设计灵感,研制出了该系统的换带装置,其主要动力来源为液压泵站,换带装置的具体结构由液压油缸、皮带传动结构、导向结构和机架支撑结构组成。同时与电控柜配套,实现换带装置的智能控制,以达到换带的快速化以及自动化效果。带式输送机的换带装置充分结合了履带式设计系统的优点,即运行速度快、稳定,皮带接触面积大,在液压缸的驱动下,换带装置的履带被迫压紧,这样履带在减速器的作用下向前推进,利用皮带与履带之间产生的摩擦,回收输送机的旧皮带。此外,为了使换带流程可以顺利进行,在带式输送机的尾部还安装了卷帘,使整个带式输送机在更换皮带的过程中不需要停机,这也进一步减少了换带耗费的时间,增加了煤矿企业的生产效率。

2.2 换带系统液压部分的设计

截至目前,国内绝大多数煤矿企业的液压泵站都采用的是手动控制或者自动控制的方式,以上均具有皮带收回和更换功能[3]。本研究设计的换带装置液压系统主要由液压泵站、输送管道等结构组成。该系统的主要功能是为皮带更换装置提供动力。它可以实现电能到压力能再到机械能的转换。产生的能量足以满足皮带更换装置的需要。液压系统可细分为皮带输送系统和压榨系统。它们来自同一个电源,可以通过相应的组件完成线性动作和旋转动作。

液压传动系统的电路又分为皮带绷紧电路和传动电路。其中,传动电路是在履带对胶带进行加压时,通过电机的转动将胶带和履带间互相接触产生的摩擦力转为驱动力。该回路通过电磁阀回路实现了与液压马达进出油口的连接,同时也可以通过调节阀来调整对进油管和液压系统之间的电流控制。而皮带绷紧电路则是通过升降的动作来控制履带装置,进而达到夹带以及松带的效果,并且该回路利用电磁阀来与液压双向锁紧阀连接,从而能够压紧胶带使其在初始位置不发生位移。

3 带式输送机换带系统的建模分析

为进一步证明该换带系统的可行性,本文中使用了SolidWorks 模型软件,对带式输送机的换带装置模型进行了建立,如图2 所示为主要的建模流程示意图。此外,又按照实际的设计参数对架体底座和发动机链轮等进行了三维或立体模型的构建,将所有部件的三维模型都建立好之后,再利用SolidWorks 软件通过自下而上的方法,将每个部件都完成了组装。但考虑到本文中所包含的装配零部件数量较多,所以通过自下而上的装配方式可以先装配再进行约束。

图2 零部件建模流程

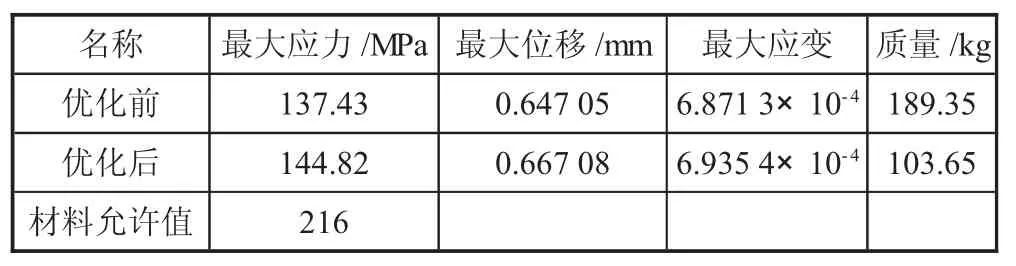

在建模工作完成后,又采用ANSYS 软件对模型进行有限元分析。把已经装配好的三维立体模型导入ANSYS 软件中展开进一步的优化分析,具体参数优化数据如表1 所示。从表1 中可以发现,对于换带装置的重要设备,其在进行优化前后的数值大小几乎保持一致,如最大应力、最大位移以及最大应变等。然而换带装置的质量从189.35 kg 减少到103.65 kg,可以看出优化的效果还是较明显的。由此可以发现,在关键参数几乎不变的情况下,相应的作用力与作用效果也会发生改变,然而却在很大程度上降低了装置的使用材料,节约了经济成本。同时,经由运动学的仿真模拟分析后,可以发现换带系统在整体运行的过程中,其部件的受力情况、速度、位移以及加速度等都符合预期,验证了该系统在输送机换带工作中的可行性。

表1 换带装置优化前后结果分析

4 带式输送机换带系统的现场应用

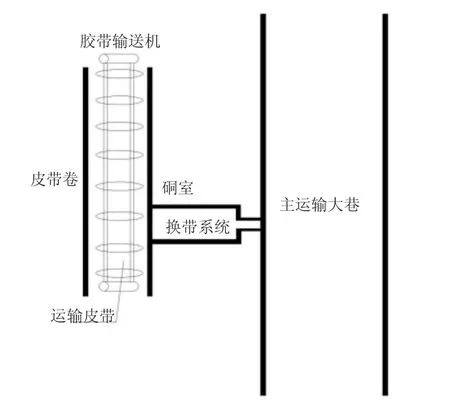

本文设计带式输送机换带系统的目的就是提高井下输送机胶带的更换效率,保障井下的安全正常生产,因此将所研制的换带系统在山西某矿进行了工业性试验应用。在此之前,该矿从未使用过任何换带系统,人工换带周期为3 个月,每次更换胶带至少要耗费7 个工作日。如图3 所示为现场经过实地考察后的带式输送机换带系统的布置。

图3 带式输送机换带系统的布置

在系统布置完成后,对其应用效果进行了分析。在试验前,把整个换带系统以及与之配套的控制装置安放在运输大巷周围,并且采用固定装置对换带系统整个机械结构进行固定。之后将液压油缸通过快速接头连接到一块,将液压油注满油箱,调节系统的压力,以完成系统启动前的准备。在允许启动后,打开电控柜控制履带机构来对带式输送机上的旧胶带进行收卷动作,并在另一侧和新胶带进行硫化连接,使得新胶带可以完整地铺设到输送机上,从而达到带式输送机快速换带的目的。通过现场的成功应用,进一步证实了研制的输送机换带系统在运行过程中的平稳性以及可靠性,大大降低了技术人员的作业强度,降低了换带时间的同时又提高了企业的生产效率。