煤矿液压支架中自动加压装置的设计及应用研究

赵 军

(山煤集团煤业管理有限公司晋东南分公司, 山西 长治 046699)

0 引言

根据煤矿条件,考虑到泵站压力低、管道损坏严重、人工操作不当等原因,液压支架实际设置负荷远低于额定设置负荷的80%,甚至部分综采面低于15 MPa。由于液压支架不能发挥其正常支撑性能,容易发生动压冲击,最终导致煤矿安全事故发生。技术人员通过改善泵站压力、减少压力损失、设计不同的供液系统等来改善负荷,但由于泵站供液压力限制较大,技术水平相对落后,设置负荷难以满足工作要求[1]。针对上述问题,设计了一种采用液压机械技术直接连接的自动设置荷载增强装置,应用于普通大型煤矿工作面的液压支撑,保证在初步对立柱装载时直接快速地提高支撑压力,消除泵站压力供应不足的限制。

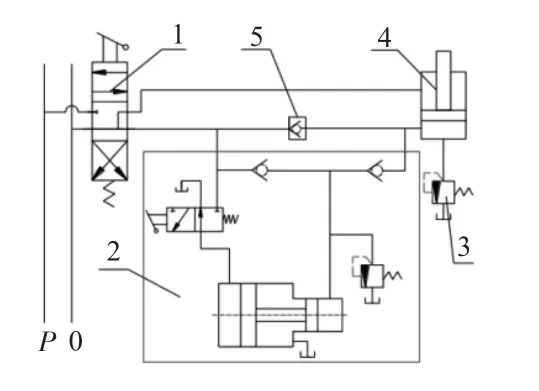

1 自动加压装置回路的原理设计

加压控制回路设计可以完成加压准备阶段和快速加压阶段两个工作过程。加压控制回路与立柱系统并联连接。加压控制回路根据预设的压力比增加压力。如果初始加压压力稍高,则增压后的压力可能大大超过液压支架所需的设定负载。因此,在压力缸杆口油回路上设置安全阀,将进入立柱底腔的设定负载限制在工作所需值范围内,加压回路如图1 所示。

图1 加压控制回路

增压控制回路主要由压力缸、先导有向控制阀、止回阀、安全阀、液压管路组成。当液压缸杆口开口处压力小于先导定向控阀开口压力时,先导控制阀在正确位置,进入自动加压回路的液压油进入压力缸杆口。活塞将向端口方向移动,以准备加压[2]。液压油通过止回阀进入立柱底腔供液,此时加压装置不再起加压作用。当液压缸杆罐开压力压力大于先导操纵方向控制阀开压力时,先导操纵方向控制阀处于左侧位置。液压油通过先导方向控制阀进入压力缸盖口,驱动活塞移动。压力缸杆口压力增大,最终提高了立柱底腔压力。

2 自动加压装置结构设计

2.1 增压结构设计

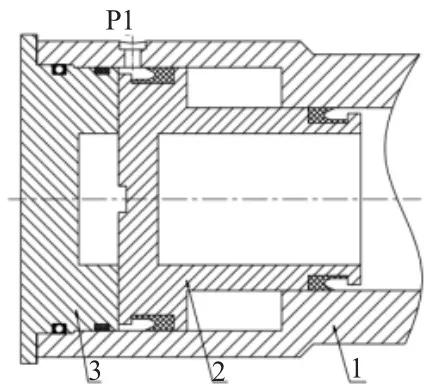

2.1.1 压力缸

压力缸的活塞杆不需要对外做功,它的运动只是为了增压准备和增压。通过利用活塞两侧的不同活塞部分,油压得以增加此外,采煤工作面钻孔环境恶劣,粉尘等污染物多。因此,活塞杆不能向外伸出,如图2所示。

图2 压力缸示意图

为了减小整个自动增压阀的体积和质量,活塞的杆口采用中空设计,实现位移重叠[2]。根据增压控制回路的工作原理,活塞的头部端口与先导式方向控制阀和油箱相连,因此根据设计预留了开口P1。

2.1.2 加压控制机构

根据加压控制回路的工作原理,加压控制机构连接有四个油路,包括供液油路、压力缸头口油路、压力缸杆口油路和油箱油路,在其控制作用下可接通/断开两种油路:头口供液油路可与压力缸头口连接。此时,油箱电路处于切断状态;当压力缸的头部端口与油箱回路连接时,头部端口的供液油路处于切断状态[3]。杆口油路不通过加压控制结构与其余三个油路接触,相对独立。图3 为加压控制机构,其中P2 为头口供液口,P3 为头口开口,P4 为油箱开口,P5 为杆口开口。

图3 加压控制机构示意图

在增压准备过程中,头端口的供液回路处于切断状态,油箱回路接通。这两种状态是在快速加压过程中改变的,这一过程可以通过大推杆与限位凸台、小推杆与液路通道、密封挡圈、钢球和组合弹簧的组合方式简单地转换[4]。

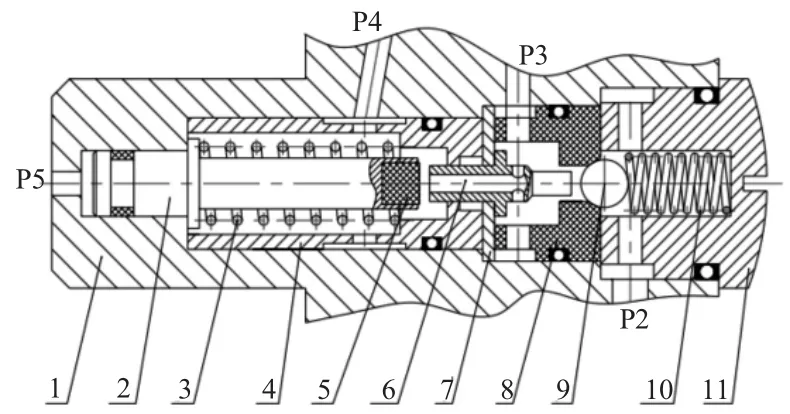

2.2 总体结构设计

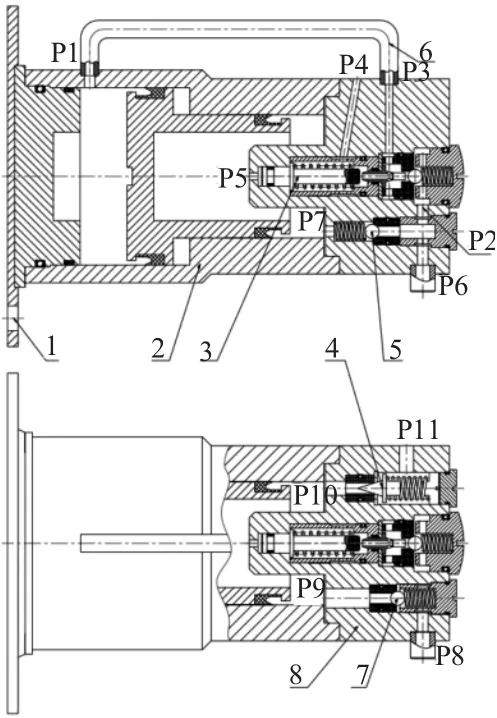

图4 为自动加压装置的最终设计结构。自动加压装置的工作过程:根据加压控制回路的工作位置,将自动加压装置并联连接至立柱系统。泵站通过操作逆控阀,向整个液压系统提供液压油,液压油通过先导操作检查进入立柱底腔阀门通过主油路,使支撑件快速提升柱[5]。

图4 自动加压装置结构示意图

另一个回路通过P6 开口进入自动加压装置。进入加压装置的乳化液流向P2 开口。由于此时P2 开口处于截止状态,液压油只能填充油道。另一个回路移动进液油回路单向连接结构的钢球,通过P7 开口流向压力缸杆口。进入压力缸杆口的部分高压油通过P9 开口打开出油回路的单向连接结构,通过加压装置的液体出口P8 流入立柱底腔。另一部分推动活塞杆向头孔方向移动。水头孔内的乳化液通过P1 开口、弯头、P3 开口、加压控制结构、P4 开口排入工作面环境,直到活塞移动到极限位置,加压制备过程由此完成。

3 应用效果分析

图5 为按设计原理图加工制造的自动加压装置样机。试验过程中样机的连接方法:在立柱底腔入口处与进液部位沿先导式止回阀正向启动方向分别连接一个T 型接头。在原回路正常连接的基础上,用高压软管连接原型进口和先导式止回阀处的T 型接头,连接原型出口和立柱底腔的T 型接头。

图5 试验模型示意图

采用ZY11000/28/63D 型支架上进行自动加压装置试验。自动加压装置根据钻孔工作面现场情况安装在两支立柱中间的底座上,通过液压油管和主管与原支座提升柱液压回路系统并联,如图6 所示。

图6 试验布置图

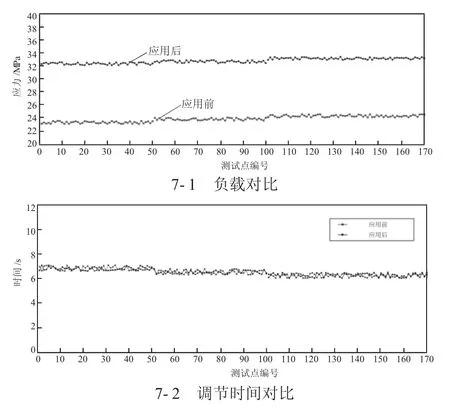

从0 号支座中收集17 个支座,每隔一个支座选择一个作为测试支座,分别编号为1~170。收集分析三个参数(设置载荷、设置时间、增阻时间)并制作折线图。

图7-1 为加压装置前后液压支架设定载荷变化。从支架设置载荷可以得出结论,应用前约为23.5 MPa,加压装置应用后约为32 MPa。大约有8.5 MPa的压力增加到立柱底部空腔的压力。由图7-1 可知,自动加压装置可以有效提高支架的设定载荷。

图7 试验结果对比示意图

图7-2 为加压装置应用前后调节时间对比。从图7-2 中可以看出,与加压装置应用前的调节时间相比,应用后支架的调节时间变化很小,甚至没有变化。可以得出结论,使用加压装置进行二次加压不影响支架的设置速度。加压装置应用后所有试验支架的阻力增加时间都小于应用前的值,主要是由于支架的设定载荷增加,与工作阻力的差异变小,阻力增加。从图7中可以看出,不同支架的沿线压力损失和管道阻力损失的微小差异导致不同支架对相同数据参数的偏差很小,但整体趋势是一样的,满足工程要求。

4 结论

通过理论设计、样机制作和现场试验等方面对试验现象进行分析,主要得出以下结论:

1)根据加压控制回路和机组设计,采用基于加压结构和辅助结构的自动加压装置进行理论设计。通过分析和改进,将加压控制结构设计为双推杆结构,可以快速、简单地控制油路的连接/断开。加压装置设计简单,安装使用方便,机械自动化程度高,原系统回路改造量小。加压装置的设计不局限于具体工作面条件和型号,具有较强的通用性和良好的推广应用价值。

2)试验中使用支架柱回路位置选择阀提升支架柱和支架。支撑顶梁接触顶板2 s 后,复位位置选择阀停止向立柱供应液体。可见以下现象:加压装置安全阀溢流口有少量液体喷涂,据观察统计,立柱底腔压力计约为32 MPa。与施压前的压力相比,立式柱的底腔压力增加了8.5 MPa,设置荷载符合设计要求。