带式输送机运行过程动态优化控制设计及实验研究

朱晓倩

(晋能控股煤业集团四老沟矿维修中心, 山西 大同 037000)

0 引言

带式输送机为综采工作面的核心运输设备,随着综采工作面生产能力的提升,带式输送机将朝着长距离、大运量、高运速以及多电机的方向发展。目前,带式输送机控制主要表现的问题为,设备处于恒速的模式运行,并不能够根据实时运量对运输速度进行调整,从而导致在小运量的时候出现严重的电能浪费现象。虽然,当前国内针对上述问题已经开展了系列研究,一定程度上解决了带速不能根据运量实时调整的问题,但是,在控制过程中忽略了自适应控制对输送带动态特性的影响,容易导致输送带出现打滑、断带等事故的发生。基于此将重点开展带输送机运行过程中的动态优化控制,并对所设计的优化控制策略进行实验研究。具体阐述如下。

1 带式输送机能耗分析

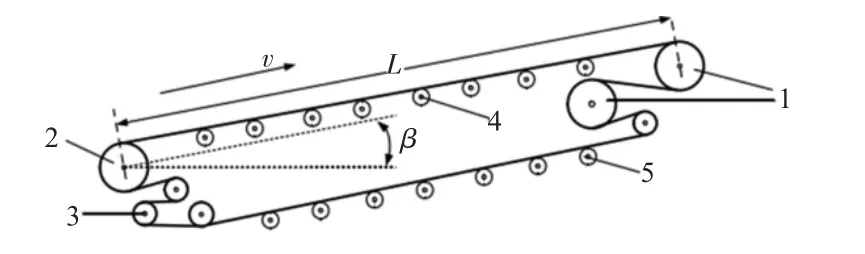

所研究带式输送机为钢绳芯类型,其主要结构如图1 所示。

图1 带式输送机结构示意图

如图1 所示,所研究带式输送机为三电机驱动的双滚筒类型。在实际运输过程中,带式输送机所承受的阻力包括有主要阻力的压陷阻力、托辊运行阻力、皮带弯曲阻力、物料损耗阻力、倾斜阻力、附加阻力的物料与皮带之间的摩擦力、输送带与滚筒处的弯曲阻力、输送带与导料槽之间的摩擦阻力以及特种阻力等[1-2]。

考虑到带式输送机的实际能耗与其工作的环境和设备的运行状态相关。为了准确掌握带式输送机的能耗情况,本文将采用MATLAB 软件对两个不同工况下的能耗进行分析。得出带式输送机的能耗P 计算如式(1)所示:

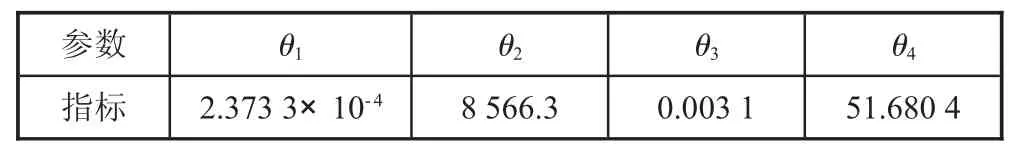

式中:v 为带式输送机输送带的速度;T 为带式输送机的运行时间;θ1、θ2、θ3、θ4分别为与带式输送机输送带宽度、物料密度、输送带的补偿长度以及其他机械结构相关的系数,其根本上与带式输送机的实际工况相关。本文将根据算法准确模拟带式输送机的实际工况参数,为了确保模拟数值的准确性[3-4]。本文采用渐消记忆递推最小二乘法对带式输送机的实际工况进行模拟;但是,对于渐消记忆最小二乘法而言,最关键的是确定其最佳的遗忘因子,以保证所模拟的工况参数与实际工况参数相符。

为了得到渐消记忆递推最小二乘法的最佳遗忘因子,对遗忘因子分别为0.95、0.97、0.99 和1 时对应模拟的工况与实际工况的差距。仿真设置条件如下:设定带式输送机对应的给料速度为800 t/h,其带速设置如式(2)所示:

不同遗忘因子对应的带式输送机的工况模拟结果和实际工况参数对比仿真结果,如表1 所示。

表1 带式输送机模拟工况与实际工况参数对比

如表1 所示,当遗忘因子为0.97 时,带式输送机四项参数的模拟值与其真实值最为相近。因此,为了能够获取带式输送机的最准确的工况参数,本文采用渐消记忆递推最小二乘法对其工况参数进行获取,其中设定遗忘因子为0.97[5-6]。

2 带式输送机动态最优控制及实验研究

在能够准确对带式输送机工况运行参数准确获取的基础上,即获得了对带式输送机动态最优控制的依据。本节将实现对带式输送机的动态最优控制,并对最优控制的效果通过实验进行评估[7]。

2.1 带式输送机运行过程中动态最优控制策略

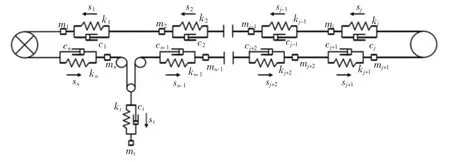

本文针对带式输送机运行过程中的最优化控制的对象为输送带的速度。为了解决传统带式输送机最优化控制时,忽略对输送带打滑甚至断裂故障的问题,需对输送带实际运行过程中的动态特性进行分析。采用如图2 所示的动力学模型对带式输送机的动态特性进行分析。

图2 带式输送机动力学模型

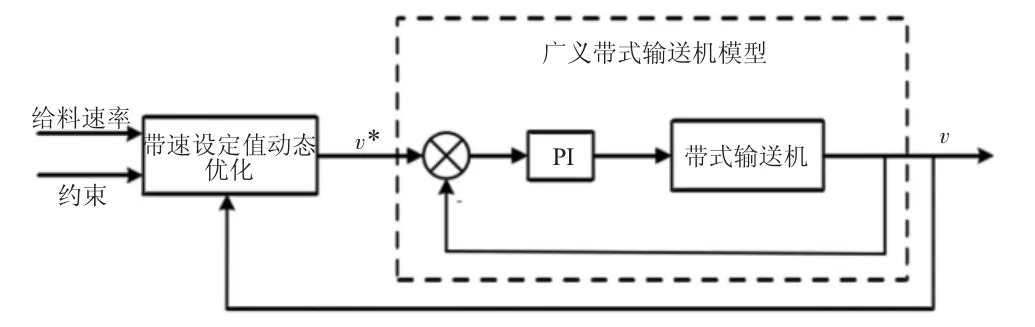

针对带式输送机实时速度的动态最优化控制,采用双层结构的动态优化控制策略,具体如图3 所示。

图3 带式输送机双层结构的动态优化控制策略

如图3 所示,双层结构的动态优化控制策略包括有两部分,一部分为基于渐消记忆递推最小二乘法对带式输送机运行速度的预测;另一部分为对带式输送机运行速度的实时控制,保证输送带实际速度能够跟踪预测的速度运行[8-9]。

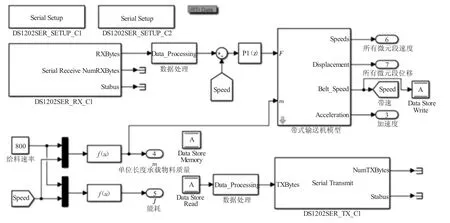

基于带式输送机的动力学模型和运行过程中最优化控制策略所建立的带式输送机的动态优化控制器模型如图4 所示。

图4 带式输送机运行过程中动态优化控制器模型

2.2 带式输送机动态优化控制实验研究

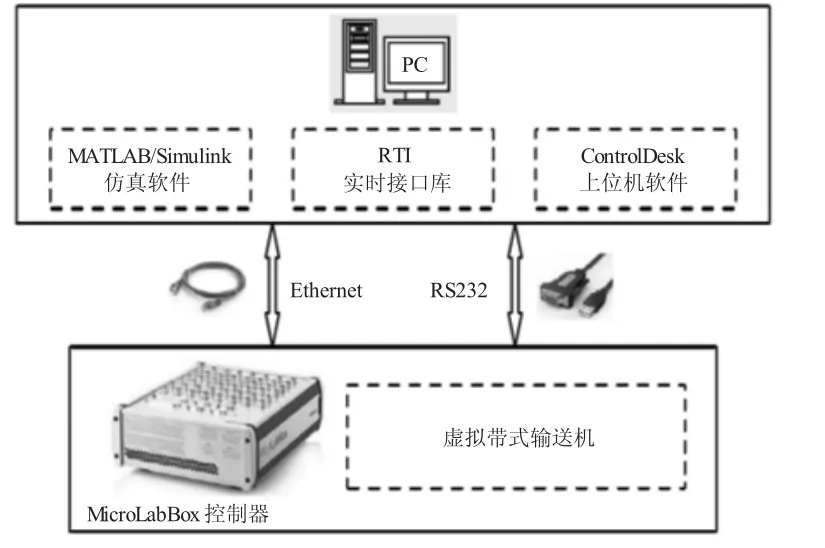

为验证上述所设计的带式输送机双层结构的动态优化控制策略对应的控制效果。本小节结合上述控制策略基于Simulink 软件建立带式输送机的动力学模型并为其配套加入动态优化的控制策略;在模型算法设计的基础上,基于dsPACE 软件构建实验系统,所构建的实验系统如图5 所示。

图5 带式输送机动态优化控制效果评估实验系统

本次实验研究设定的带式输送机输送带的目标速度为4 m/s,带式输送机加速时间为10 s[10]。基于渐消记忆递推最小二乘法(遗忘因子为0.97)时对带式输送机的能耗参数预测结果如表2 所示。

表2 带式输送机工况参数预测结果

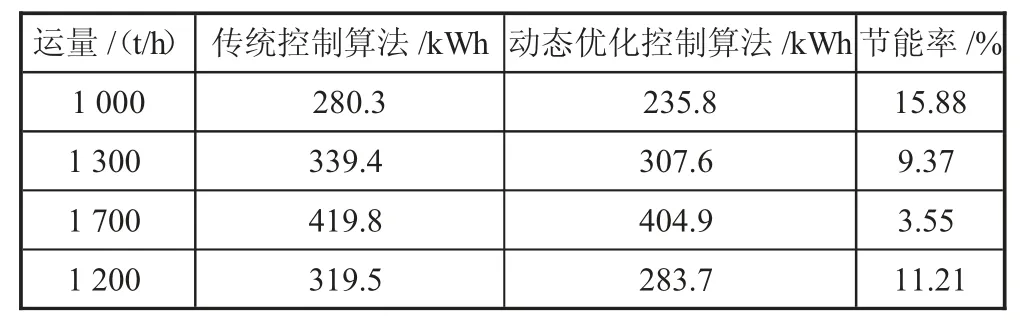

根据表2 中对带式输送机运行工况参数的预测结果,并按照所设计的带式输送机运行过程动态优化控制策略对不同运量下对应的节能效果进行对比,对比结果如表3 所示。

表3 带式输送机动态优化控制节能效果

如表3 所示,采用带式输送机动态优化控制策略后节能效率最高可达15.88%。同时,在实验过程中发现,按照所预测的工况对带速进行控制,其加速度最大不超过0.3 m/s2,加速度值较小,在很大程度上避免了带式输送机输送带打滑甚至断带故障的发生,极大地提升了带式输送机调速的安全性和可靠性。

3 结论

带式输送机为煤矿综采工作面生产的关键运输设备,针对传统带式输送机的恒速控制容易导致出现“大马拉小车”的问题,从而造成了电能极大的浪费。虽然,变频调速实现了带式输送机带速与运量相匹配的高效控制,但是在控制过程中忽略了设备运输安全性的问题,尤其是输送带打滑甚至断裂的故障。本文开展了带式输送机运行过程动态优化控制设计及实验研究,并总结如下:

1)基于渐消记忆递推最小二乘法实现了带式输送机的工况的精准预测,最佳遗忘因子为0.97。

2)实验表明,采用动态优化控制策略后节能效果最高可达15.88%;而且在控制过程中极大地提升了设备的安全性和可靠性。