采煤机截割煤岩石的数值模拟研究

郝 伟

(山西焦煤集团有限责任公司屯兰矿生产调度指挥中心, 山西 古交 030200)

0 引言

采煤机为煤矿生产的关键设备,鉴于煤矿综采工作面相对复杂的生产条件及其所承受的加大载荷导致采煤机零部件极易发生损坏且失效。截齿作为与煤岩层直接接触的部件,其性能直接决定了采煤效率、生产成本以及人员的劳动强度[1]。刀型和镐型为两种常见的截齿类型,而目前对于更适用于实际生产工况的镐型截齿的研究较少。针对影响镐型截齿性能研究需要依靠大量的试验进行,消耗很多时间和成本。基于此,将采用计算机分析软件对采煤机镐型截齿截割煤岩石数值模拟展开研究,为优化镐型截齿的性能奠定基础。

1 截齿截割煤岩石模型建立

在实际生产中,采煤机截割部截割煤岩层时经历变形、微裂纹产生、压实核产生、裂纹扩展破裂四个阶段。采煤机截割部截齿在实际生产中处于相对恶劣的生产环境,且一直承受着交变载荷,导致截齿与煤层直接接触的部件容易产生磨损或者失效,主要表现为磨粒磨损、疲劳磨损、硬质合金头脱落和齿体完全折断等形式。结合实践生产和理论研究的基础,影响采煤机截割部截齿截割性能的因素包括截割速度、截割深度、截割角度、截槽形状和截齿磨钝等[2]。

1.1 截齿模型的建立

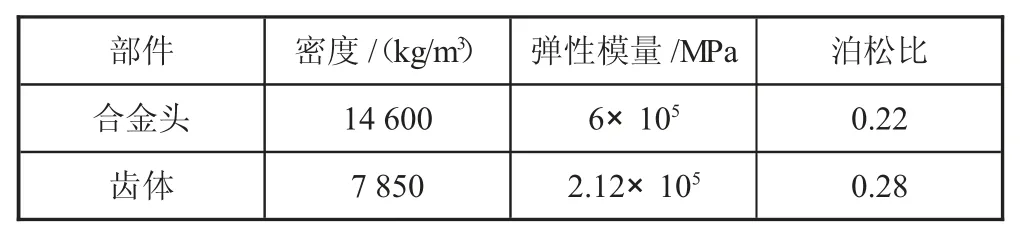

本文所研究截齿由齿体和合金头采用钎焊的工艺完成。因此,截齿模型建立时需要分别建立合金头和齿体的模型。为了简化计算过程,需要对模型中的圆角和倒角进行忽略处理。镐型截齿的长度为160 mm,合金头的直径为25 mm,齿尖锥角为80°,齿体的直径为38 mm,合金头与齿体连接大端面的直径为65 mm,镐型合金头和齿体的相关材料属性如表1所示。

表1 镐型截齿合金头和齿体材料属性

1.2 煤岩模型的建立

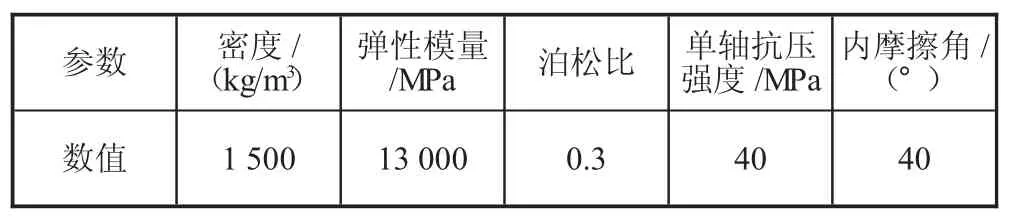

为真实反映截割煤岩层时截齿的性能,在对实际煤岩层属性检测的基础上,在仿真模型中对煤岩层模型的参数进行设置,如表2 所示。

表2 煤岩层材料属性

本文所建立的煤岩层模型的尺寸为400 mm×150 mm×150 mm。

将分别建立的截齿和煤岩层装配为数值模拟模型,设定的截割深度为20 mm,将截齿与煤岩层的法线方向设定为45°。

2 截齿截割煤岩层的性能数值模拟研究

截割速度、截割深度、截割角度为影响截齿性能的主要因素[3]。因此,本节重点对上述三个因素影响截齿性能数值模拟展开研究。从理论上讲,当截割速度在2 m/s 时对应所承受截割阻力最小,因此研究的截割速度为1.5 m/s、2 m/s 和2.5 m/s 下的性能进行对比;当截割深度为5~20 mm 时,截齿截割煤岩层时的截割阻力和截割比能耗均较小,因此研究截割深度为10 mm、15 mm 和20 mm 下的截齿性能进行对比;当截割角度在40°~50°的范围之内,截齿所承受的截割阻力值最小,因此研究截割角度为35°、45°和55°下的截齿性能进行对比。

2.1 截割角度、截割深度与截齿应力场的关系

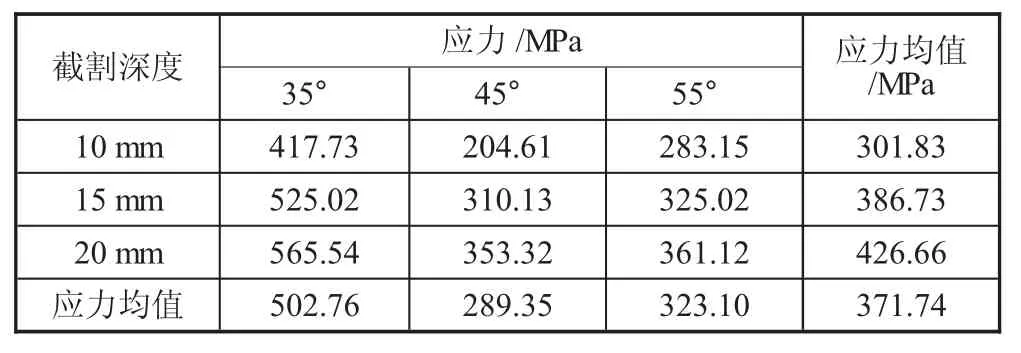

截割角度和截割深度两项因素对截割应力场影响比截割速度对截割应力场的影响显著。针对截齿应力场的分析,重点确定截割角度和截割深度的最佳匹配值,将截割速度设定为2 m/s。经仿真分析,得出不同截割角度和截割深度的应力均值如表3 所示。

表3 截割角度和截割深度对应截齿的应力均值

分析表3 中的数据可知,当截割角度一定时,随着截割深度的增加截齿所承受的应力均值增加;当截割深度达到一定时,随着截割角度的增加,截齿所承受的应力均值呈现先减小后增大的变化趋势。当截割角度为45°时,与35°和55°的截割角度相比对应的截割应力最小[4]。因此,在实际生产中基于截割角度45°的情况对截齿安装角度进行安装,并根据生产情况对截割深度和截割速度进行调整。以截齿应力场为目标,最佳组合如下:截割角度为45°,截割深度为10 mm,截割速度为2 m/s。

2.2 截齿截割煤岩的热应力分析

在上述动力学模型的基础上,增加硬质合金头、齿体以及煤岩层材料的热性能参数,参数设置如表4所示。

表4 数值模拟模型各部分热性能参数

以截割深度为例,研究截割深度对截齿截割煤岩层时的温度场进行对比。设定截齿的锥角为80°,截割角度为45°,截割速度为2 m/s,对截割深度为10 mm、15 mm 和20 mm 对应截齿的温度场进行数值模拟,仿真结果如图1 所示。

如图1 所示,随着截割深度的增加,对应截齿截割煤岩石的温度越高,当温度达到一定值后截齿温度不再升高。

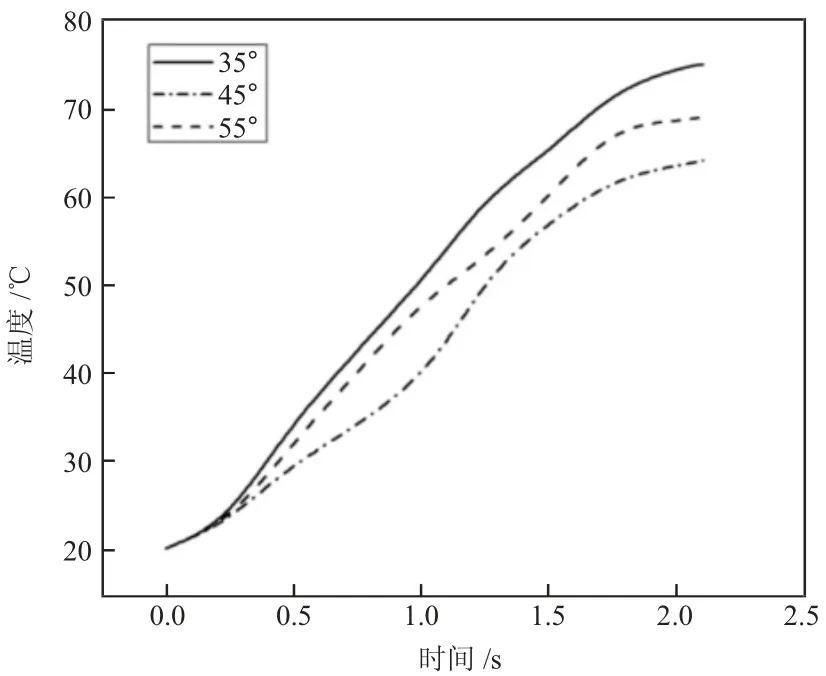

同理,得出当截割深度和截割角度一定时,随着截割速度的升高对应截齿的温度也升高,当温度到达一定值后升高温度和散热量达到平衡并保持稳定状态[5];当截割深度和截割速度一定时,截割角度对截齿温度场的影响如图2 所示。

图2 截割角度对截割温度场的影响

如图2 所示,在其他参数一定的条件下,当截割角度为45°时对应截齿截割煤层时的温度最小,且当温度达到一定值后由于温度升高和散热达到的平衡状态保持稳定。

从截齿温度场为目标,当截割角度为45°时,对应截齿的温度最小;而截割深度和截割速度从理论上讲,在满足生产效率的情况下应尽可能的小,以保证截齿的温度最小。

3 结语

采煤机为煤矿生产的关键设备,采煤机的生产能力和效率直接决定了工作面的生产能力;截齿作为与煤岩层直接接触的部件,其性能直接决定采煤机的性能。对于实际生产中截齿的截割速度、截割深度以及截割角度等均是影响采煤机性能的关键因素。本文基于计算机分析软件对采煤机截割煤岩展开数值模拟研究,为确定采煤机的最佳截割参数奠定基础。以采煤机截齿应力场和温度场两项考核指标,分别得出:在保证综采工作面生产能力和效率的基础上,截割角度为45°且截割深度和截割速度尽可能的小时对应的截齿的性能越好,其可靠性和使用寿命越好。