截齿安装约束的动力学性能研究

孙增乐

(晋能控股集团马道头煤业有限公司, 山西 大同 037000)

0 引言

掘进机为煤矿综采工作面的关键设备,其对于工作面巷道的掘进具有重要意义。掘进机截割部为与煤层或岩层直接接触的部件,由于煤层岩层条件不均匀导致其所承受的载荷处于动态变化状态。截齿为与煤层与岩层直接接触的零件,不同角度安装的截割反馈至截割部甚至到整机的应力是不同的。在实际生产中,需要对截齿进行合理安装,以避免截割部振动严重,进而传递至整机影响截割效率或其他零部件的使用寿命。本文将以掘进机截齿为研究对象,重点对安装约束对掘进机动力学性能的影响进行仿真分析[1-3]。

1 掘进机截齿模型的建立及仿真条件设置

截齿为与煤层或岩层直接接触的部件,截齿安装角度、材料属性等参数对于整机设备最终的破碎能力、生产效率等指标非常关键;其也是掘进机设计的关键[4-6]。从某种意义上讲,提升掘进机截齿的综合性能对于提升整机的截割性能具有主导作用。

1.1 截齿模型的建立

本文的核心研究对象为掘进机的截齿。首先基于CAD 软件建立掘进机截齿的三维模型,并将模型导入至最终的ANSYS 数值模拟分析软件。结合掘进机的实际截割工况,将其所截割的煤岩层视为立方体;而且截齿与煤岩体呈现45°角接触实现对煤岩层的截割。本文所研究的重点对截齿不同底座约束对掘进机截齿动力学的影响。因此,将截齿的底座简化为圆柱形的孔与椭圆形孔的组合呈现对截齿不同的安装约束。

截齿的材料属性也是影响掘进机截割部最终截割性能的关键因素。在数值模拟仿真中还需对截割部底座、煤岩层等材料的属性进行设置。数值模拟仿真模型中各类材料模型参数设置如表1 所示。

表1 数值模拟仿真模型材料属性参数设置

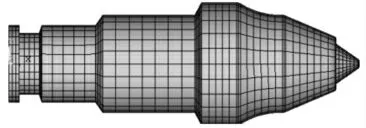

综合兼顾仿真计算的精度和计算量,对上述所建立的数值模拟仿真模型进行合理的网格划分,得到掘进机截齿的数值模拟有限元仿真模型,如图1 所示。

图1 掘进机截齿数值模拟仿真模型

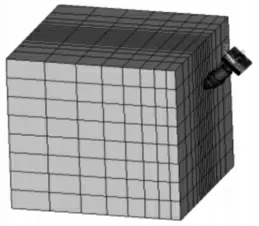

本文研究的重点为不同安装约束下截齿的动力学性能,所建立的不同约束截齿的有限元模型如图2所示。

图2 不同安装约束下截齿截割煤岩层的动力学仿真模型

1.2 截齿载荷模型的建立

掘进机截齿在实际截割过程中,截齿所承受的载荷导致其在位移、温度以及受力均呈现不同的变化趋势。根据掘进机实际截割过程中的载荷情况完成图2中模型的边界条件设置是保证准确仿真的基础[7]。

掘进机截齿在实际截割过程中其运动可视截割部的旋转和截齿自转的合成运动,为截齿设置的载荷如下:对截齿的刀杆尾部施加在YZ 方向的位移约束,并给予其在X 方向的全自由度;针对X 方向为截齿施加相应的速度冲击约束。

2 截齿安装约束对掘进机整机的动力学性能影响

掘进机截齿对煤岩层进行截割时,由于其所承受的载荷处于动态变化状态,对应截齿的失效形式也不同。其中,在实际截割过程中由于截齿安装不牢固或者固定截齿装置出现较为严重的磨损等问题,从而导致截齿从底座松动甚至会脱落丢失等。本文在上述模型建立的基础上,对掘进机截齿的冲击过程进行数值模拟仿真分析。

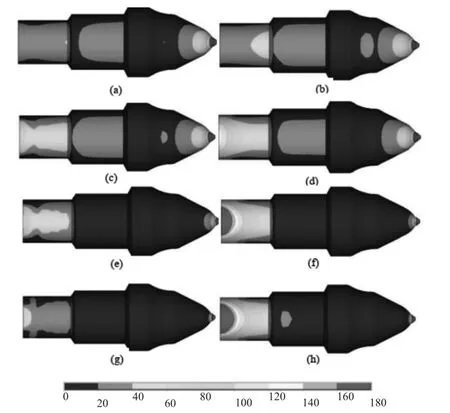

2.1 截齿的等效应力仿真结果

对掘进机截齿截割煤岩层的工况,即截齿受到煤岩层冲击不同时刻的应力情况进行仿真分析,具体分析的时刻点包括受到冲击后的0.3 ms、0.4 ms、0.5 ms和0.6 ms 的应力变化进行仿真分析。仿真结果如图3所示。

图3 截齿在不同受到冲击时刻的应力效应图

如图3 所示,左侧图中截齿的约束为圆柱孔;右侧图中截齿的约束为椭圆孔。分析可知:随着截齿受力冲击时间的增加,对应截齿所受到的应力呈现先增大后减小的变化趋势;其中,截割头部顶端的受力相似;而刀杆尾部的应力效应变化幅度较大,而且距离截齿截割头的距离越远,其所承受的弯曲应力越大,最直接的表现形式为刀杆尾部被折断[8-9]。

总的来讲,截齿椭圆安装孔对应其所承受的应力大于圆柱安装孔所承受的应力;而且随着冲击时间的增加,对应截齿和刀杆尾部所承受的应力效应范围增加[10]。因此,为了避免截齿脱落或松动的问题,需要采取合理有效的手段避免解决刀杆尾部受力较大的冲击。

2.2 截齿应变仿真结果

对掘进机截齿截割煤岩层的工况,即截齿受到煤岩层冲击不同时刻的应变情况进行仿真分析,具体分析的时刻点包括受到冲击后的0.3 ms、0.4 ms、0.5 ms和0.6 ms 的位移变化进行仿真分析。仿真结果如图4所示:

图4 截齿在不同冲击时间下位移变化仿真结果

如图4 所示,左侧为圆柱安装孔约束下截齿的位移变化;右侧为椭圆安装孔约束下的位移变化。分析可知:在不同冲击时刻下,截齿头部的应变呈现先增大后减小的变化趋势;而对于圆柱孔约束的截齿而言,刀杆尾部的变形呈现先增大后减小的变化趋势;对于椭圆孔约束的截割而言,刀杆尾部的变现呈现一直增加的变化趋势,且应变始终大于圆形孔约束安装方式下的应变。

3 结论

掘进机为煤矿综采工作面的关键设备,其主要任务是完成巷道的掘进任务。从某种程度上讲,掘进机截割头尤其是截齿的性能对于整机截割的安全性和生产效率的影响较大。因此,设计性能最佳的截齿,包括截齿的材料选型以及安装的约束方式尤为重要。本文基于ANSYS 数值模拟仿真软件对截割不同安装约束下的应力和应变情况进行仿真分析,并总结如下:

1)截齿椭圆安装孔对应其所承受的应力大于圆柱安装孔所承受的应力;而且随着冲击时间地增加,对应截齿和刀杆尾部所应力效应范围增加。椭圆孔约束的截割而言,刀杆尾部的变化呈现一直增加的变化趋势,且应变始终大于圆形孔约束安装方式下的应变。

2)为解决截齿脱落或松动的问题,应尽可能减小截齿本身的应变和应力值,即采用圆形孔约束方式为适宜。