基于AMESim 液压支架的动态特性仿真分析

马 帅

(山西乡宁焦煤集团台头前湾煤业有限公司, 山西 乡宁 042100)

0 引言

液压支架作为煤矿综采工作面生产的支护设备,其性能对于保障综采工作面的安全生产具有重要意义。我国所研发的液压支架在实际应用存在诸多的问题,可以归结如下:由于液压支架的顶梁过短导致其不能够对顶板进行及时支护,从而导致冒顶、片帮等故障的发生;液压支架液压系统的安全阀卸载流量过小,导致设备由于阻力过大而出现液压缸爆裂故障。总之,液压支架性能的不足对煤矿安全生产带来了极大的安全隐患。基于此将结合液压支架机械结构和液压系统对其动态性能进行仿真分析,为今后优化液压支架的机械和液压系统提供理论支撑。

1 液压支架概述

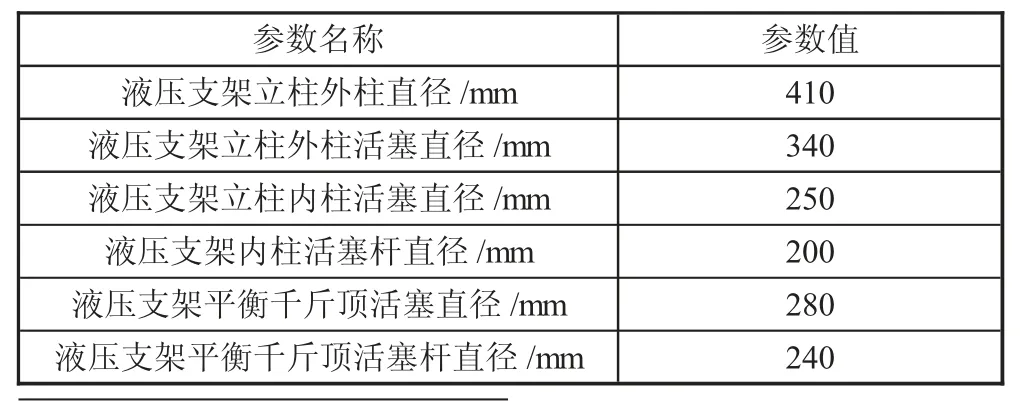

液压支架作为综采工作面安全生产关键支护设备,其主要结构包括有顶梁、立柱、掩护梁、底座以及液压控制系统等。在实际生产中,液压支架根据生产要求和工况完成升架、降架、移架以及推溜等基本动作。本文所研究液压支架为掩护式支架,具体型号为2×2860,该型液压支架的具体参数如表1 所示。

表1 液压支架主要技术参数

虽然,国内学者已经对液压支架的动态特性展开系列研究[1-2];但是,其仅仅是针对液压支架的机械结构完成的。本文将从液压支架液压系统层面出发对其动态特性展开仿真研究。

2 液压支架立柱液压系统仿真模型的构建与验证

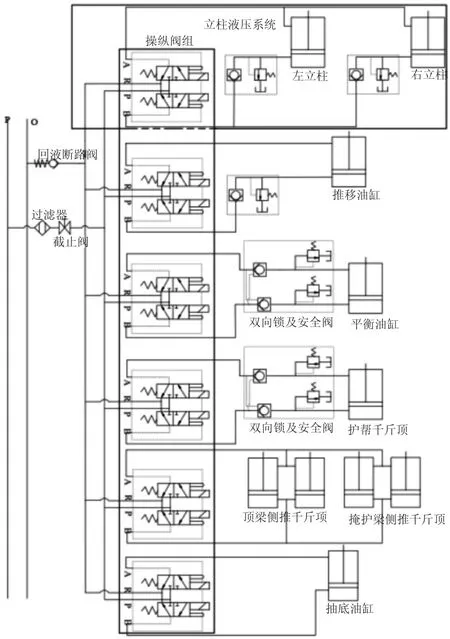

本文将基于AMESim 软件建立液压支架液压系统的仿真模型,液压支架的液压系统组成如图1 所示。

图1 液压支架液压系统组成

如图1 所示,从元件的功能不同可将液压支架液压系统的组成部分分为动力元件、执行元件、控制元件以及辅助元件等[3-4]。其中,动力元件主要指的是液压油泵;执行元件主要包括液压油缸、液压马达等执行部件;控制元件主要指的是对流量、方向以及压力等控制的相关阀等;辅助元件包括有液压管路、储能器、过滤器等。

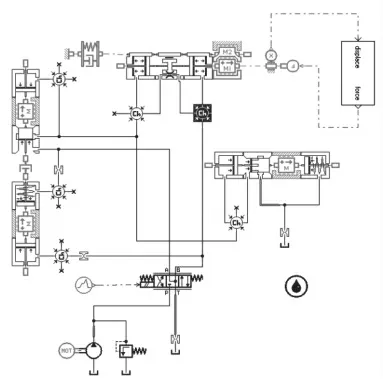

2.1 液压支架立柱液压系统仿真模型构建

根据液压支架的组成部分,立柱为其承受载荷的主要部件,本文重点对液压支架立柱的动态性能展开研究。基于AMESim 软件对立柱的关键液压部件进行建模,包括立柱本体、大流量安全阀、液控单向阀、控制阀以及泵站等,基于AMESim 软件所建立的液压支架立柱液压系统仿真模型如图2 所示。

图2 液压支架立柱液压系统仿真模型

2.2 液压支架立柱仿真模型的验证

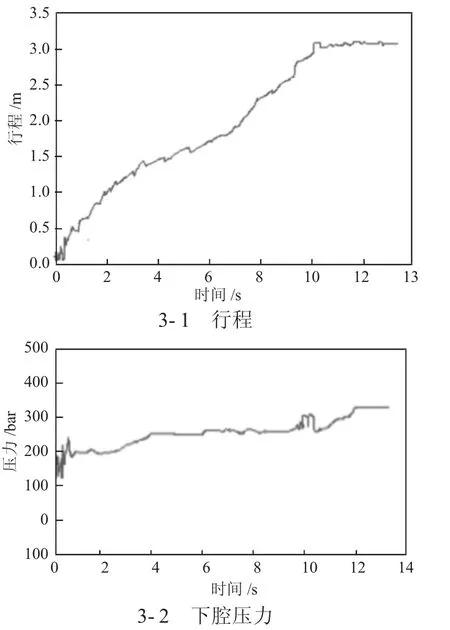

为了后续对液压支架液压系统动态特性分析能够获得真实的数据,可真正意义上指导液压支架实践生产应用。本小节对上述所构建的液压支架立柱的仿真模型的准确性进行验证。验证思路:根据实际工况对模型中的参数进行设置,并添加相应的约束条件,对液压支架立柱的升柱过程进行仿真,并对仿真结果与实际情况对比,从而验证模型的准确性,立柱升柱阶段仿真结果如图3 所示。

图3 液压支架立柱升柱阶段仿真结果

如图3 所示,液压支架立柱在10.5 s 时刻升至3 m,即实现了液压支架与工作面顶板的接触,此时对应的液压支架下腔压力为27.5 MPa;随着液压支架进入初撑阶段,液压支架下腔压力不断升高,并在15 s达到额定初撑力31.5 MPa,即实现了液压支架对顶板的初撑操作。与实践生产工况对比,仿真结果对立柱工况的模拟基本符合实际升柱操作,即所构建的液压系统仿真模型可用于下一阶段动态特性仿真结果的分析。

3 液压支架动态特性仿真分析

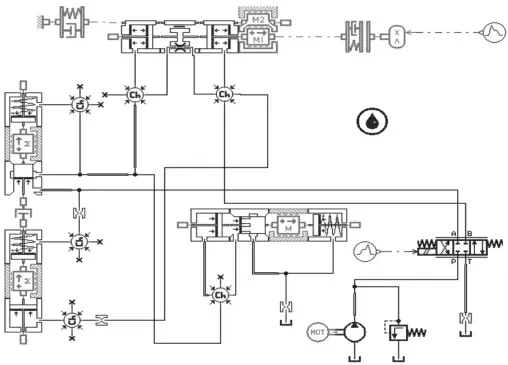

本文将采用ADAMS 和AMESim 软件对液压支架动态特性进行仿真分析。将所建立的联合仿真模型导入AMESim 软件中,完成参数设置后开始整个联合仿真,所构建的联合仿真模型如图4 所示。

图4 液压支架动态特性联合仿真模型

液压支架液压系统中的液压泵、单向阀以及安全阀均为其关键部件。以液压泵为例,本节将在上述所构建的联合仿真模型的基础上对液压泵的动态特性进行研究。

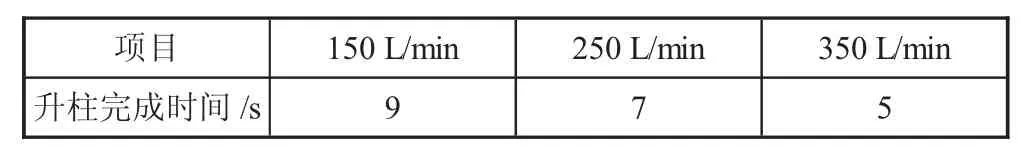

3.1 不同泵排量下液压支架的动态特性

此种情形下的仿真条件设置如下:液压马达的转速为1 000 r/min,溢流阀的额定压力为31.5 MPa(315 bar)。从理论上讲,液压泵排量的大小将直接决定液压支架立柱的升柱或者降柱的速度。本小节对液压泵排量分别为150L/min、250L/min 和350L/min 液压支架立柱完成升柱的速度进行对比,对比结果如表2 所示。

表2 液压泵排量对立柱升柱速度的影响

由表2 可知,随着液压泵排量的增加,对应液压支架升柱的时间缩短,即升柱速度提升。但是,当液压泵排量过大时,液压支架立柱的位移曲线波动严重,即对液压系统和机械元器件本身造成冲击。

3.2 不同溢流阀压力下液压支架的动态特性

此种情形下的仿真条件设置如下:液压马达的转速为1 000 r/min,液压泵的排量为250 L/min,分别对溢流阀的额定压力24 MPa、28 MPa 以及31.5 MPa 下对液压支架立柱的影响开展研究。

通过仿真分析可知:在液压泵排量的条件下,溢流阀设定的额定压力越低,升柱完成所需的时间越短;反之,所需时间越长。但是,当溢流阀额定压力设定过低时容易导致液压支架初撑力不足而不能够对工作面顶板进行有效支护。

3.3 液控单向阀卸载仿真结果分析

液控单向阀作为一个可以实现双向流通的阀体,在液压支架降柱过程中,需要打开单向阀完成卸荷操作。本小节对液控单向阀卸载过程中,液控口等效直径为3 mm 和2 mm 时进行分析,仿真结果如图5 所示。

由图5 可以看出,在同种工况下,当液控单向阀阀口等效直径较小时,在降柱过程中液控单向阀的阀芯位移振动相对距离,从而导致其中的流量出现振荡,进而对设备造成冲击。

4 结语

液压支架为综采工作面的关键支护设备,液压支架液压系统各零部件的动态特性对于保证整机设备实现高效的支护,保证设备整机的使用具有重要意义。其中,液压支架泵在为立柱升降的动力源,排量越大越能够实现对顶板的快速支护;但是,排量过大时容易对液压系统元器件造成冲击。对于液控单向阀而言,在降柱过程中,阀口等效直径过小极易导致阀芯位移出现严重的振荡,从而对设备造成冲击。因此,需结合支护效率和避免设备冲击两个方面的因素对液压支架元器件参数进行优化设计。