复合工况下液压支架顶梁及底座的应力作用仿真分析

张 荣

(晋能控股装备制造集团大同机电装备公司中央机厂, 山西 大同 037003)

0 引言

我国具有大量的地下开采煤矿,在煤矿开采过程中,液压支架是进行矿井支护重要的设备,对矿井的工作面顶板进行支护并保证工作面的作业空间,是进行煤矿开采的重要安全保障[1]。随着综采自动化技术的发展进步,煤矿进行综采的高度不断增加,液压支架的支护高度也随之增加,且液压支架的承载也随之增加,对液压支架的性能具有较高的要求。液压支架进行支护的过程中,顶梁作用于顶板,承受来自顶板的压力作用[2],底座固定于工作面底面上,承受来自底面的反作用力,在整个支护高度上依靠液压支架自身的结构进行支撑。针对液压支架顶梁及底座同时受到载荷作用的复合工况下受到的应力作用进行仿真模拟[3],从而分析液压支架的结构承载能力,为煤矿的安全支护开采提供理论依据,提高煤矿开采的安全性。

1 复合工况下液压支架分析模型的建立

针对某煤矿工作面使用的两柱掩护式液压支架为例进行分析,顶梁与掩护梁通过平衡千斤顶进行连接,立柱进行伸缩实现支护高度的调整,这种液压支架的移动速度快,可以较快实现不同工作面的移动及支护高度的调整[4],采用双立柱的结构形式,具有较强的稳定性,对顶板具有较强的支撑作用。液压支架的顶梁承受工作面顶板的来压作用,同时对采空区的顶板起到隔离作用,保证工作面充足的作业空间[5]。液压支架的底座将顶板的来压传递至工作面底面、顶梁及底座必须具有足够的强度特性,保证支护的安全。由于工作面顶板及底面的不平整,常造成液压支架受到顶梁底座载荷的作用,在复合工况下,液压支架承受的载荷值要大于其他工况,对液压支架的承载能力要求较高[6]。

采用三维建模软件Pro/E 进行液压支架结构模型的建立,液压支架的顶梁采用整体梁的形式,掩护梁通过钢板焊接而成,与底座之间采用连杆进行连接,从而增加液压支架整体结构的强度及稳定性,采用底分式刚性底座,可进行底座的自动清扫[7],提高液压支架的效率。采用Pro/E 参数化建模的特点进行液压支架模型的建立,将液压支架的焊接结构作为整体进行建模分析,在不影响整体性能的基础上,对液压支架的结构进行一定地简化处理,建立各关键零部件的模型并进行装配处理,得到液压支架的整体结构模型[8],并且可依据有限元复合工况的分析进行液压支架支护高度地调整,在模型中进行干涉检查,确保支架结构的正确性。

依据复合工况的条件对液压支架应力进行分析,在顶梁承受扭转载荷及底座承受两端载荷作用的复合工况下,液压支架的分析高度为最低工作高度增加300 mm,选定的液压支架的最低工作高度为3 500 m,由此确定液压支架进行仿真分析的高度为3 800 mm[9]。采用ANSYS Workbench 进行液压支架的模拟分析,Workbench 与Pro/E 具有直接交互的接口,可将模型直接导入到Workbench 中,对其进行有限元模型的设定。

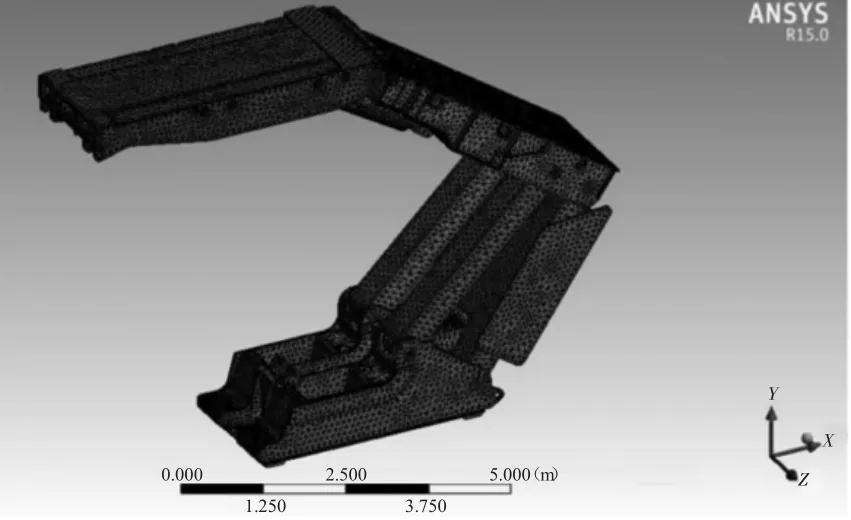

对液压支架使用的材质进行设定,以高强度结构钢Q890 作为液压支架使用的材质,其屈服强度为890 MPa,抗拉强度为1 200 MPa,采用接触法对液压支架连接销孔进行处理,销轴处的连接设定为摩擦连接[10],摩擦系数为0.15,其余各部件之间的连接为无摩擦的连接。采用自由网格的形式对液压支架进行网格划分处理[11],从而提高液压支架复杂系统网格的划分精度及准确性,设定网格的大小为30 mm,经过网格划分处理得到液压支架的有限元分析模型如图1 所示。

图1 复合工况液压支架网格划分模型

在顶梁承受扭转载荷及底座承受两端载荷作用的复合工况下对液压支架的加载条件进行分析,在分析过程中采用垫块的形式模拟煤矿开采中液压支架的承载状态,垫块与顶梁及底座的接触采用真实接触处理,垫块的表面进行固定约束,液压支架的顶梁扭转及底座两端加载,采用垫块分别对液压支架的顶梁及底座进行加载分析[12],液压支架单个立柱的外力作用为12 600 kN,为额定工作压力的1.2 倍,从而保证液压支架具有一定的安全系数。

2 复合工况下液压支架应力作用仿真分析

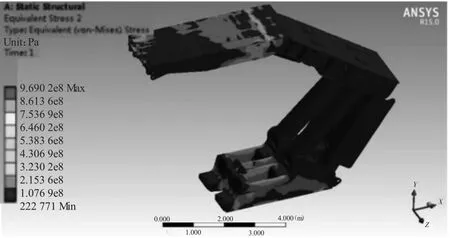

对液压支架在复合工况下的应力作用进行模拟仿真,经过计算得到液压支架整体的应力分布如图2所示。从图2 中可以看出,在液压支架的整体应力分布中,产生的最大应力为969 MPa,最大应力位于顶梁与垫块接触的位置处及顶梁后端的销孔连接位置处,顶梁与垫块接触位置产生的高应力区域在实际的应用过程中不存在垫块加载的区域,且此区域的应力分布对顶梁后端的影响较小,对其高应力区域可不进行处理;在顶梁后端销孔位置处的高应力区域,在实际应用中销孔连接处采用套筒的结构,且顶梁的抗拉强度达1 200 MPa,销孔位置的高应力不会对顶梁产生破坏,满足系统的使用要求。

图2 液压支架整体应力分布云图

液压支架的掩护梁作为重要的支撑结构,对其应力进行分析,得到掩护梁的应力分布如图3 所示。从图3 中可以看出,掩护梁受到的最大应力作用为147 MPa,最大应力位于掩护梁与千斤顶进行连接的销孔位置处,最大应力值小于掩护梁的屈服强度,满足系统的使用要求。

图3 液压支架掩护梁应力分布云图

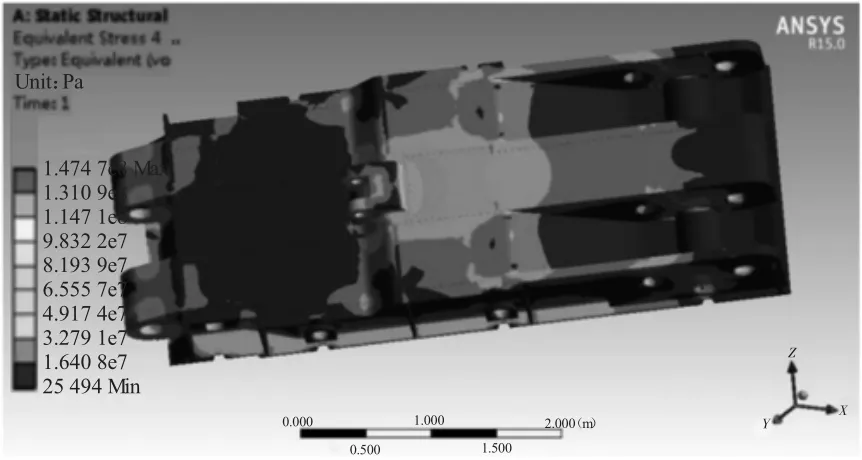

液压支架的底座作为整体的支撑结构部件,对其应力进行分析,得到底座的应力分布如图4 所示。从图4 中可以看出,底座受到的最大应力作用为373.6 MPa,最大应力位于底座的内侧靠近边缘的位置处,最大应力值小于底座的屈服强度,满足系统的使用要求。

图4 液压支架底座应力分布云图

通过上述的分析可知,液压支架的整体结构以顶梁受到的应力作用最大,由于销孔结构采用套筒进行连接,满足系统的使用要求,其余部件的最大应力均小于顶梁的应力作用,满足系统的使用要求,但同时可以发现,液压支架的各结构件应力分布存在较大的梯度,具有一定的应力集中现象,可对液压支架结构应力较大的区域进行一定的结构优化处理,从而可以改善应力集中现象,从而进一步提高液压支架使用的安全可靠性。

3 结语

液压支架是进行煤矿开采过程中重要的支护设备,在进行顶板支护的过程中,底座同样受到工作面底板的反作用力,当工作面底板不平整时,液压支架的顶梁及底座承受同时加载的作用,对液压支架的结构承载性能具有较高的要求。采用有限元模拟仿真的形式对顶梁承受扭转载荷及底座承受两端载荷作用的复合工况下液压支架的应力分布进行分析。结果表明,在复合工况作用下,液压支架的最大应力位于顶梁的位置处,液压支架的整体应力满足工作强度的需求,同时存在一定的应力集中现象,可对液压支架的结构进行优化处理,从而进一步提高液压支架的可靠性,保证煤矿的安全支护。