一种耐高温、高压差、高精度滤芯制造方法

冯付韬

(杭州沈氏节能科技股份有限公司,浙江 杭州 311612)

本方法基于金属材料采用扩散焊接工艺为主要工序制造的高温高压差过滤器滤芯,有效提高了滤芯的过滤精度、耐高温、高压、耐腐蚀性和高压差等问题。

本方法可以依据使用实际工况条件选用不同的金属材料(或可以通过扩散焊接的其他特殊材料)、不同成分的材料应对实际使用时的高温(可以选用如:310S等、高温合金等材料)、高强度(可以选用如:316L、304H等材料)及耐腐蚀(可以选用如:TA1等钛质材料)有针对性的解决在实际使用过程中遇到关键特性而导致的难题。

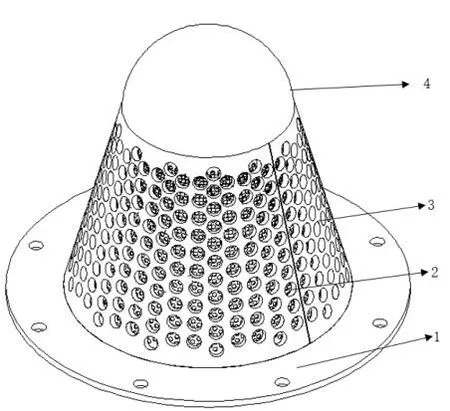

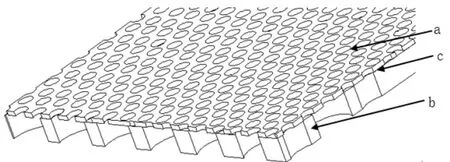

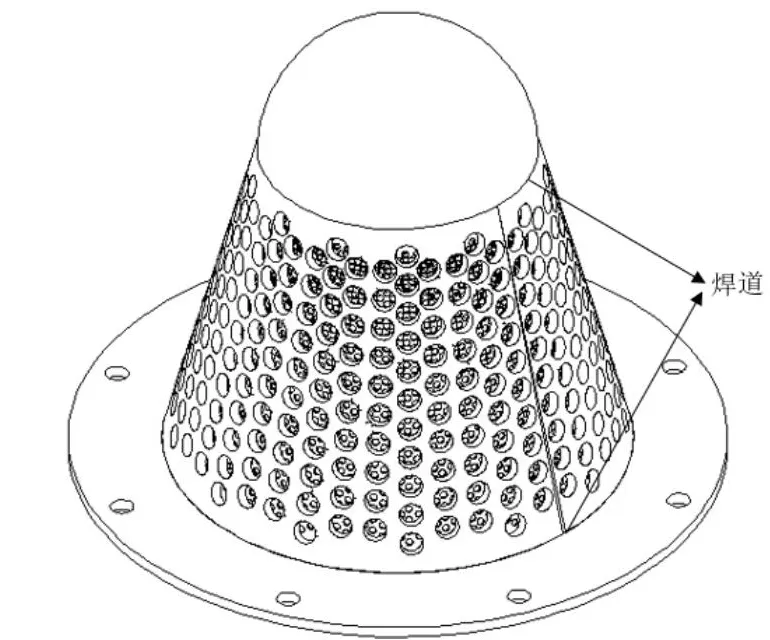

1 滤芯结构说明,图1、图2

图1 产品示意图

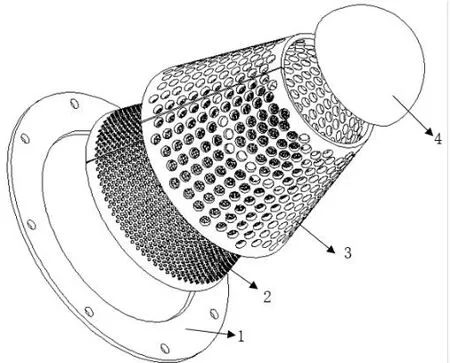

图2 产品分解示意图

如图1、图2所示:1连接端;2支撑体;3过滤板;4封头。

(1)连接端:采用机加工方式制成法兰连接端口,以便于安装、拆卸。

图示说明:连接端建议选用法兰结构(包装但不限于法兰结构),也可以依据实际要求选用其他结构,为保证结构强度,建议:连接端厚度≥支撑体与过滤板之和,或采用加强筋结构,如图3。

图3 连接端示意图

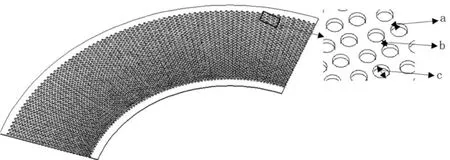

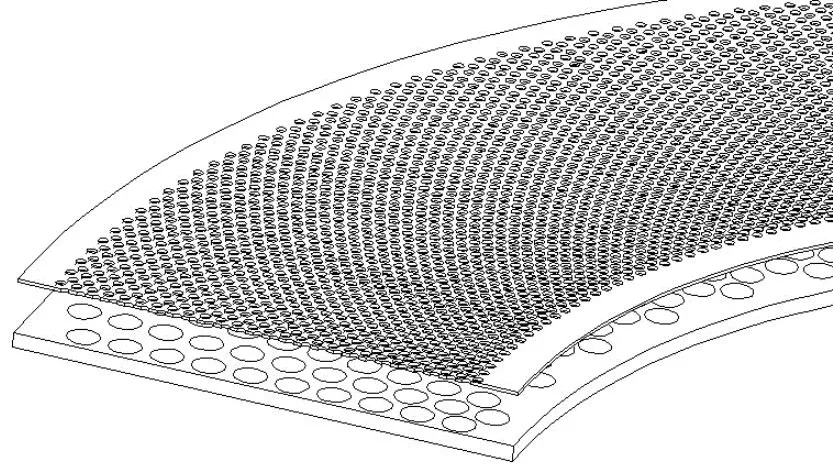

(2)过滤板:依据板材材质、厚度及目数要求,采用机加钻孔、冲孔、蚀刻、激光切割及水切割等工艺制成的金属薄板,详见图4。

图4 过滤板板料示意图

图示说明:①板厚依据承压强度要求,一般选用0.15~5 mm厚度的板材,板材越厚其孔径越大,承压强度越高;②孔与孔的最小孔距≥板厚;③孔径(包括但不限于圆形、方形或六边形等),依据过滤精度及板厚等参数,采用不同的生产工艺,一般情况下蚀刻、激光切割及冲压可以达到孔径≤0.2 mm的尺寸精度(即:滤芯目数≤65目)。

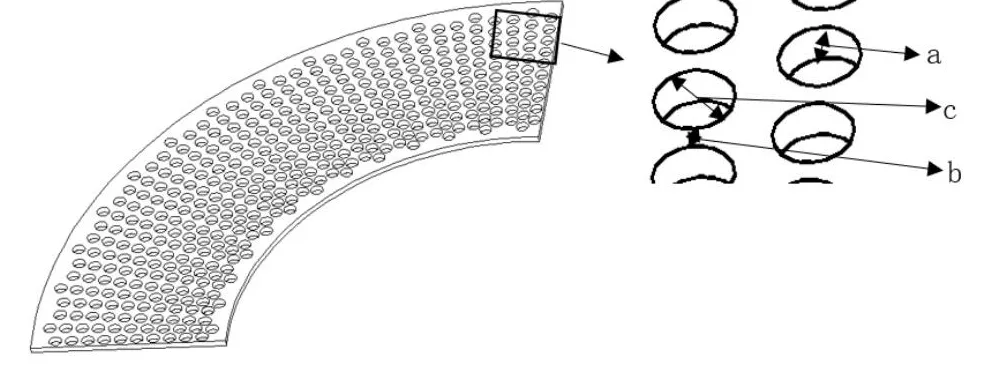

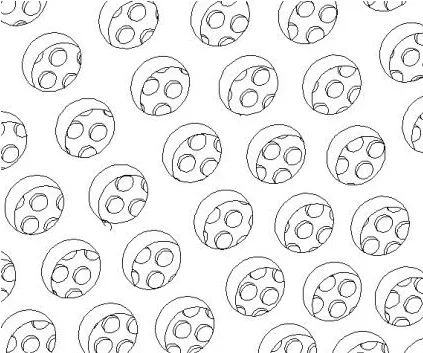

(3)支撑体:依据板材材质、厚度及孔径大小,采用机加钻孔、孔冲、激光切割及水切割等工艺制成的金属厚板,详见图5。

图5 支撑体板料示意图

图示说明:①板厚依据承压强度要求,一般建议选用3~15 mm厚度的板材,板材越厚其孔径越大,承压强度越高;②孔与孔的最小孔距≥板厚;③孔径(包括但不限于圆形、方形或六边形等),依据压差、过滤精度及板厚等参数,采用不同的生产工艺,一般情况下钻铣、激光切割、水切割及冲压制成;

(4)封头:一般采用车加工、冲压成型或旋压成型等工艺制成,详见图6。

图6 封头示意图

图示说明:封头一般选用球形结构(包括但不限于球形、锥形等结构),也可以依据实际要求选用其他结构,为保证结构强度,厚度建议≥支撑体与过滤板之和,或采用加强筋结构。

2 扩散焊接工艺说明

支撑体与过滤板焊接:

将已经制备完成的支撑体板料及过滤板板料通过打磨去除毛刺及其他附着物。

将已经打磨完成的支撑体板料及过滤板板料通过超声波清洗或化学清洗等方式将其表面清洁干净。

将已经清洁完成的支撑体板料及过滤板板料,叠放后通过氩弧焊(或电阻焊、激光焊接及限位销等)进行定位固定,详见图7。

图7 叠放示意图

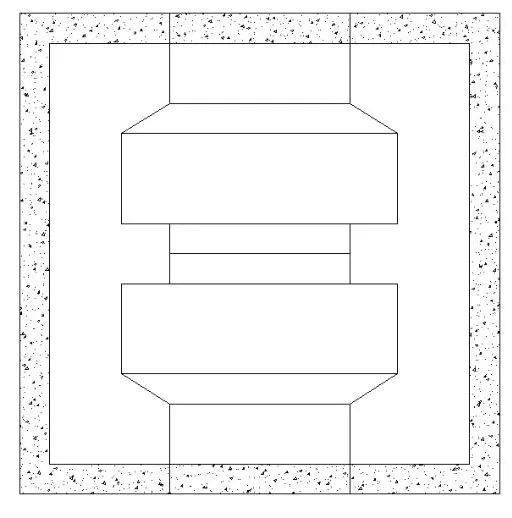

将支撑体板料和过滤板板料放入扩散焊接炉内通过高温、高压使两块板料熔合焊接,形成一个整体,即过滤芯主体板料,详见图8、图9。

图8 支撑体板料和过滤板板料扩散焊接示意图

图9 支撑体板料和过滤板板料焊后示意图

图示说明:通过扩散焊接,可以将两个零件所有接触面充分有效的焊接结合再一起,从而提高整体结构强度。

过程重点说明:

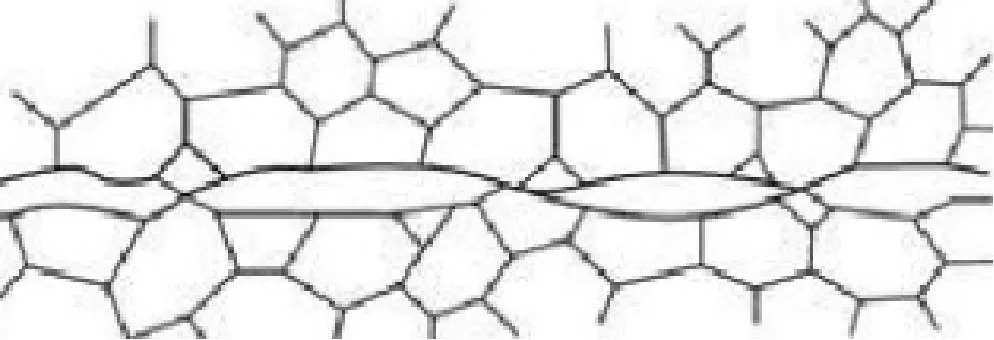

①支撑体与过滤板通过扩散焊接后,使此两片材料熔合焊接为一个整体,提高了整体强度,详见图10。

图10 滤板与支撑体焊后表观示意图

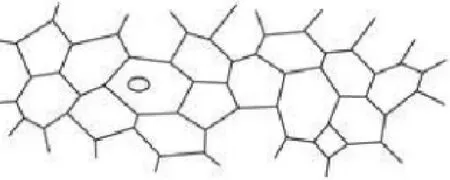

②支撑体大孔周边的实体部分与滤板孔周边的实体部分过扩散焊接后,使此两片材料熔合焊接为一个整体,对滤板产生了大面积、高强度的固定作用,杜绝了采用其他固定方式(如铆接、局部焊接)紧固面积与强度不足的问题,详见图11~图13。

图11 滤板与支撑体焊后剖面示意图

图12 滤板与支撑体焊前金相示意图

图13 滤板与支撑体焊后金相示意图

图示说明:a.滤板;b.支撑体;c.扩散焊接面。

图示说明:滤板与支撑体两个零件,其配合的接触面,经过扩散焊接后融合为一体。

③经过扩散焊接后,避免了滤网与支撑体因振动而产生的损坏。

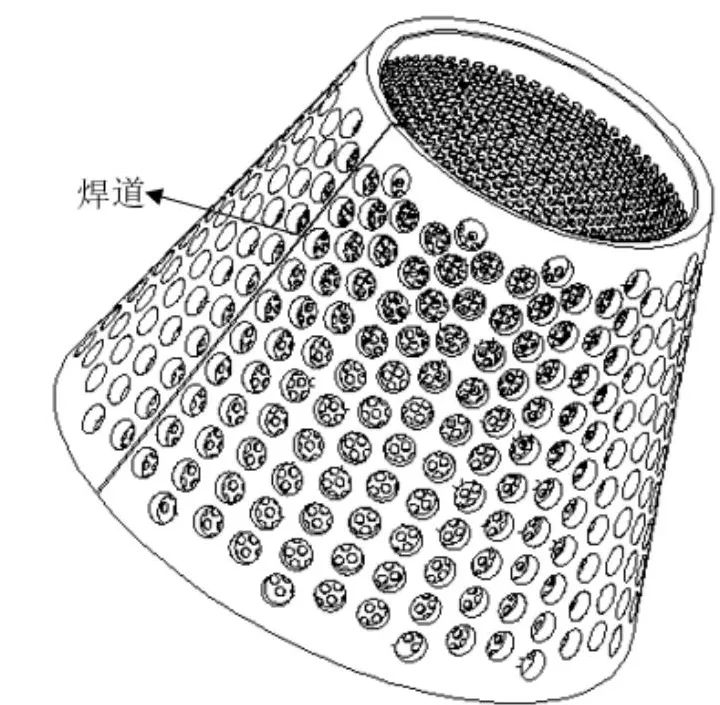

将滤芯主体板料弯曲成型后,焊接固定。

过程重点说明:依据现有弯曲成型工艺只有将滤板与支撑板通过扩散结合后形成完整的一体结构,才能进行弯曲成型,否则会损伤滤板,导致产品损坏无法使用,详见图14。

图14 滤芯主体成型示意图

组装焊接:即将连接端、滤芯主体和封头通过焊接的方式进行组装固定,详见图15。

图15 滤芯组装焊接示意图

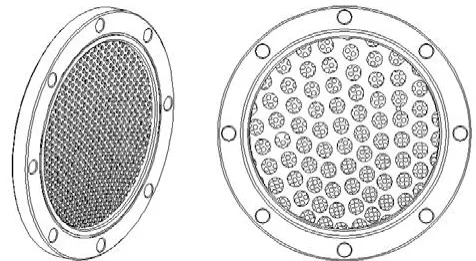

3 滤芯结构补充说明

本方法制备的过滤器滤芯可以依使用条件要求,制造成不同的外形结构,以满足不同的使用场合需求如图16所示。

图16 管板式滤芯示意图

4 结语

一般情况下采用耐高温及高压差滤芯对使用工况的均有特殊要求。本方法,采用扩散焊接工艺为核心制造滤芯方法,即提高了滤芯整体结构牢固性能,又充分发挥了所用材料固有的有益特性,为极端条件下微通道换热器(PCHE微通道换热器)的正常使用提供了可靠的基础保证。

——基于BECO PR Steril40滤板替换50P滤板进行过滤