混凝土输送管冲蚀磨损数值模拟

王 文 李光辉 章志悦 谭仕锋 刘宏平

南华大学土木工程学院

0 引言

混凝土泵车在民用、公用大型建筑、桥梁、地铁以及大型水利工程的施工建设中均被广泛使用,现已成为建筑工程中不可或缺的机械。在实际工程中,混凝土泵车存在输送管道磨损的问题,输送管弯头(如图1)作为混凝土输送管道中的一个重要部件,为管道的空间布局提供了巨大的便利,然而长时间地泵送混凝土,弯头处相较输送到其它地方,更容易受到混凝土中粗骨料的侵蚀。在泵送混凝土过程中,输送管道会形成不同的夹角,因此,对不同弯折情况的输送管道磨损部位进行预测,从而采取措施以延长泵送管道的使用寿命,具有重要的工程意义。

近年来,相关学者对泵送管道的磨损作了较多研究。梁爽等人[1]利用Fluent中的DPM冲蚀模型,对混凝土泵送管的冲蚀磨损部位进行模拟预测,发现弯管出口处的颗粒堆积率最大,且冲蚀磨损最严重的部位主要集中在弯管外侧80°~90°之间,与实际磨损情况基本一致。孙语晨等人[2]采用EDEM-Fluent 与DEM-FEA-NCODE 耦合仿真对混凝土颗粒对泵送管道的冲蚀磨损部位进行模拟预测,发现管道的冲蚀磨损主要是粗骨料导致的,磨损严重部位为直管进入弯管的外凸处。魏子易等人[3]利用CFD 对混凝土泵送过程中的压力损失进行模拟预测,发现混凝土黏度是造成压力损失的主要因素,黏度越大,阻力就越大,屈服压力越大,使泵管剪切层厚度减小,故压力损失与黏度成正比,与屈服压力成反比,模拟结果与实际吻合良好。陈晓栋[4]等人利用CFD-DEM耦合的方法对曲率半径、粗骨料含量、粗骨料形状、粗骨料尺寸等因素对混凝土泵送管的磨损程度进行模拟分析,发现曲率半径越小、粗骨料含量越大、粗骨料的球形度越低、粗骨料尺寸越大对管道壁面的磨损程度就越大,并对管壁的影响因素大小进行了排序,即粗骨料尺寸>粗骨料含量>粗骨料形状>弯管曲率半径。针对混凝土引起的管道磨损研究,大部分学者的模型均采用一个弯管,而未对多个弯管连接形式进行模拟,为模拟实际多个弯管的磨损情况,本文利用Fluent 对泵送管在泵送过程中的弯管部分建立三维模型进行管道磨损模拟分析。图1 为泵送车模型示意图。

1 物理及数学模型

1.1 物理模型

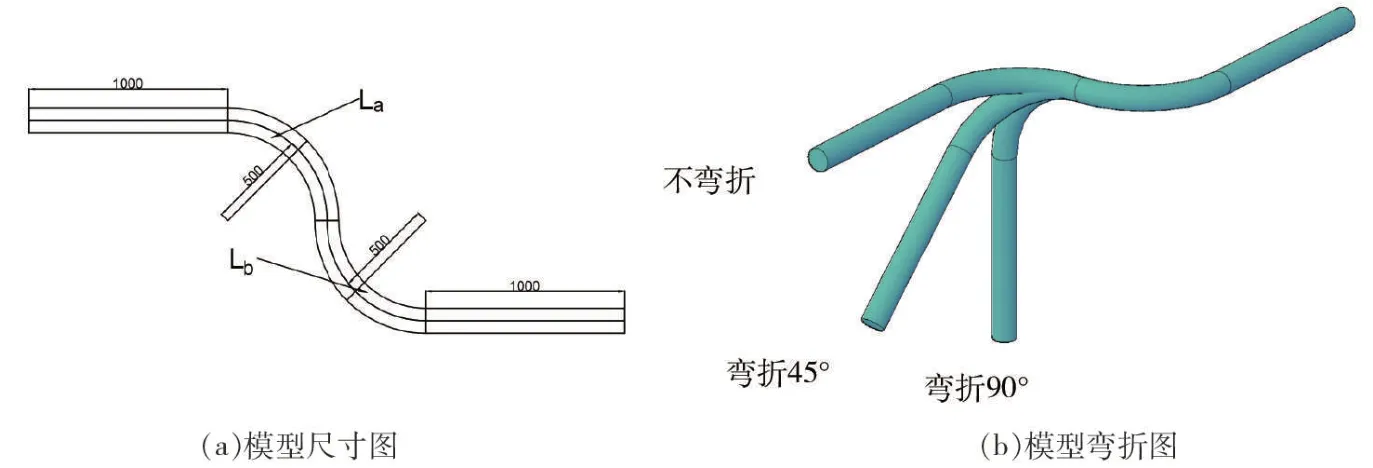

图2(a)为混凝土输送管的物理模型尺寸图,物理模型由La、Lb两个L 形管道组成。管道的直径D=125 mm,两个直管段长均为1 m;弯管段由两个四分之一弯管构成,曲率半径R=0.5 m。针对混凝土在泵送过程中不同的管道弯折情况,本文选取了3种常见管道形式如图2(b),其中Lb相较于La分别弯折0°、45°、90°连接。管道内的流动介质为水泥砂浆,密度设置为1 450 kg/m3;有研究[5]表明粒径大的颗粒具有更高的冲击能,即粗骨料粒径越大,对管道的损伤越大,故在模拟中,对粗骨料颗粒级进行简化,只采用一种粒径来对磨损部位进行模拟预测,粗骨料粒径设置为25 mm,密度为2 630 kg/m3。

图2 混凝土输送弯管模型图

1.2 数学模型

在模拟过程中,开启标准k-ε湍流模型与DPM离散相模型,具体形式如下:

标准k-ε湍流模型:

DPM离散相模型:

2 网格划分及边界条件

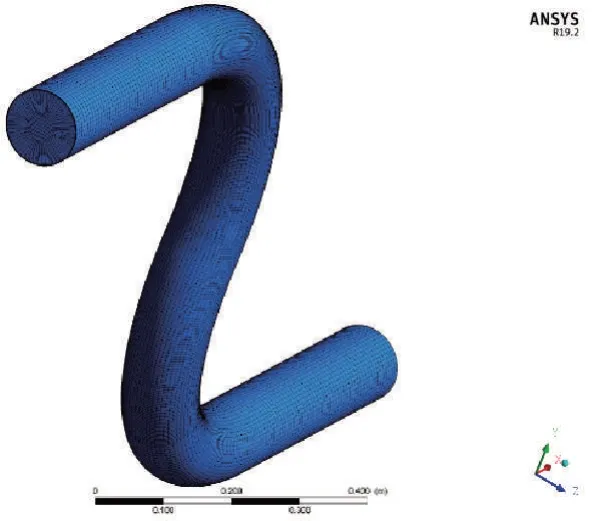

利用ICEM 软件对管道模型采用O 型剖分的方式进行结构化网格划分,模型整体网格质量在0.8 以上,以保证模拟准确,以速度入口和压力出口为流动边界条件。水泥砂浆入口速度为2 m/s,出口压力为0,粗骨料质量流量为3 kg/s。结构化网格示意图见图3。

图3 结构化网格示意图

3 模拟结果分析

冲蚀磨损是一个较为复杂的过程,其中流体速度、黏度,颗粒直径、形状、质量流量,管道直径、曲率半径等都会对冲蚀磨损产生影响。本文仅研究S型管在泵送混凝土过程中的不同弯折角度对管道冲蚀磨损的影响,因此,在保证颗粒参数、流体参数和管道参数一定的情况下,仅将S 型管的弯折角度作为变量进行研究。本章建立了泵送弯管预测模型,对模型进行了验证,并且通过冲蚀率来分析不同弯折程度对S型管的管道磨损程度和磨损位置的影响。

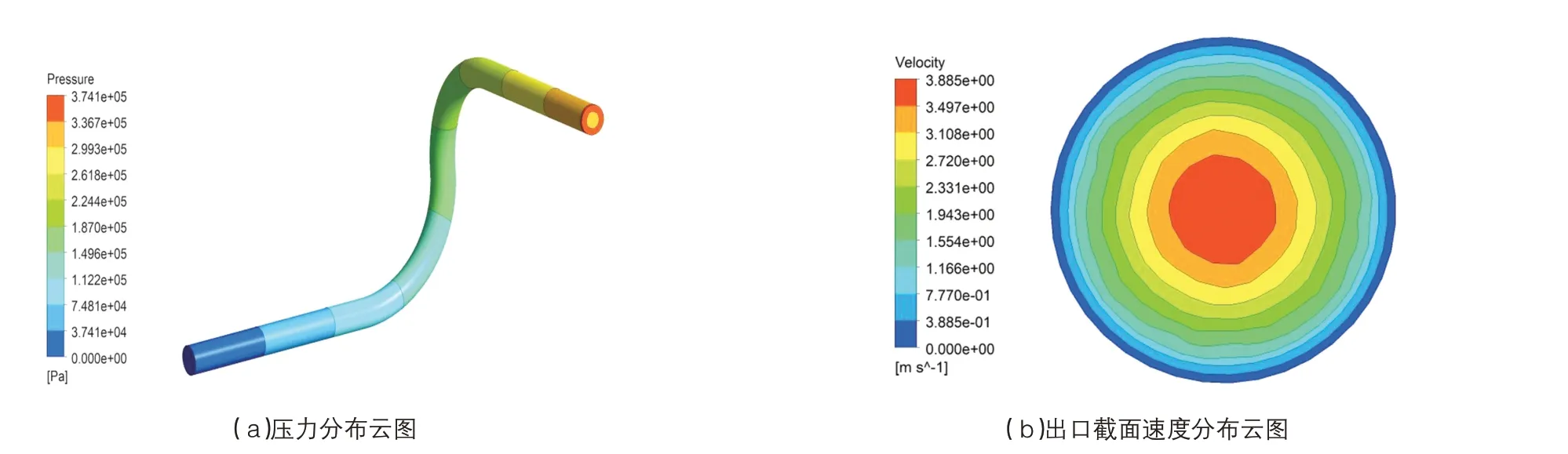

图4(a)是混凝土在管道中的压力分布云图,其中进口处压力为3.7e5 Pa,以红色标识,出口处压力值为0,以蓝色标识,泵压沿管道呈线性分布,与试验[6]发现的泵压在管道中的变化呈线性关系相同,证明了本模型泵压分布的正确性。图4(b)为管道横截面上的混凝土速度分布云图,速度值由截面中心向外逐渐降低,到达管壁处为0,符合混凝土在管道中的速度分布规律[3],进一步验证了模型的准确性,因此,本模型可用来预测S 型管的冲蚀磨损情况。

图4

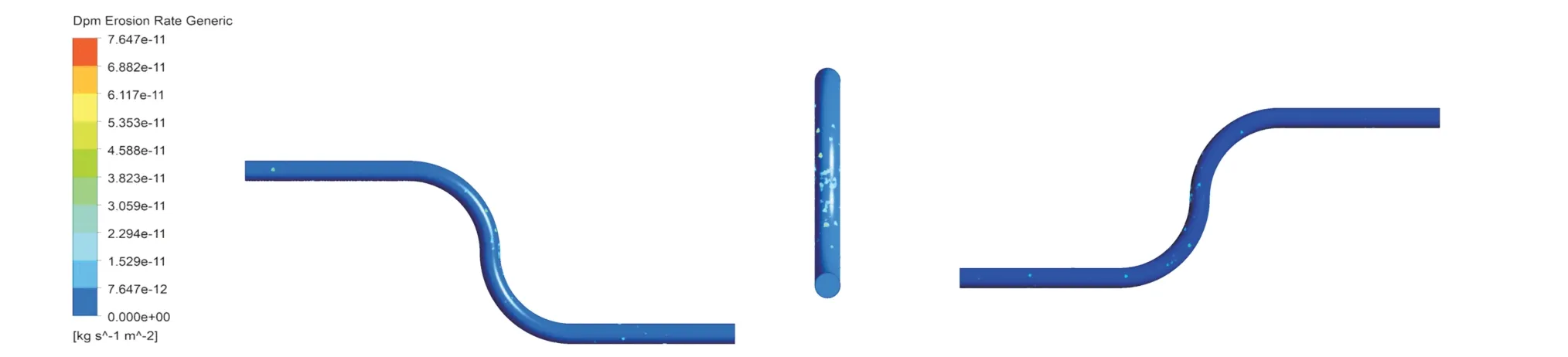

图5和图6的模拟结果表示,0°弯折管的颗粒堆积位置与冲蚀位置基本相同,磨损位置主要分布在La与Lb连接处的弯管外侧面附近,磨损最大值为7.65e-11kg·s-1·m-2。

图5 0°弯折管道磨损云图

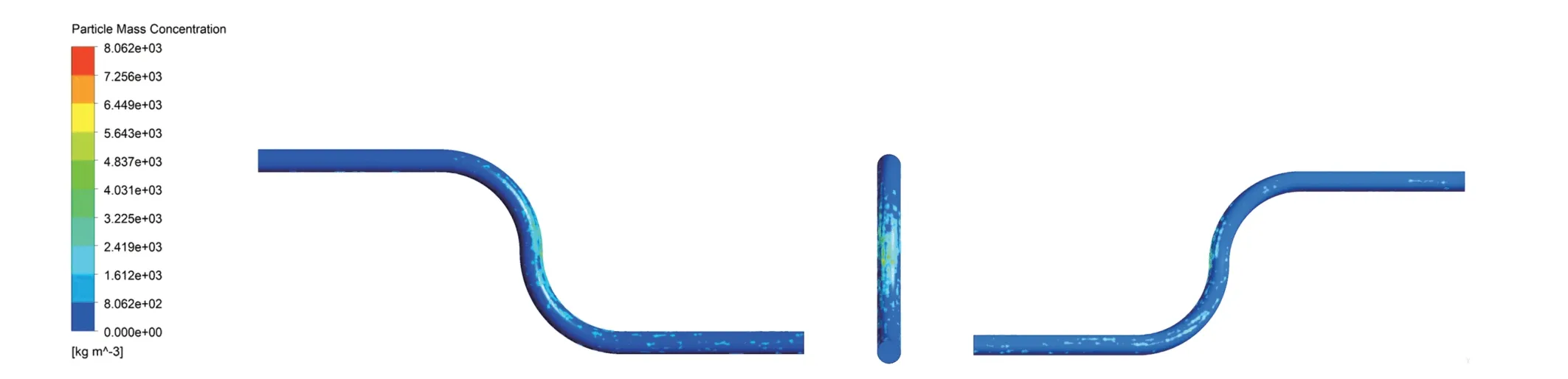

图6 0°弯折管道堆积云图

图7、图8的模拟结果表示,45°弯折管的颗粒堆积位置与冲蚀位置基本相同,磨损位置主要分布在La与Lb连接处和Lb的外侧面,磨损最大值为8.01e-11kg·s-1·m-2。

图7 45°弯折管道磨损云图

图8 45°弯折管道堆积云图

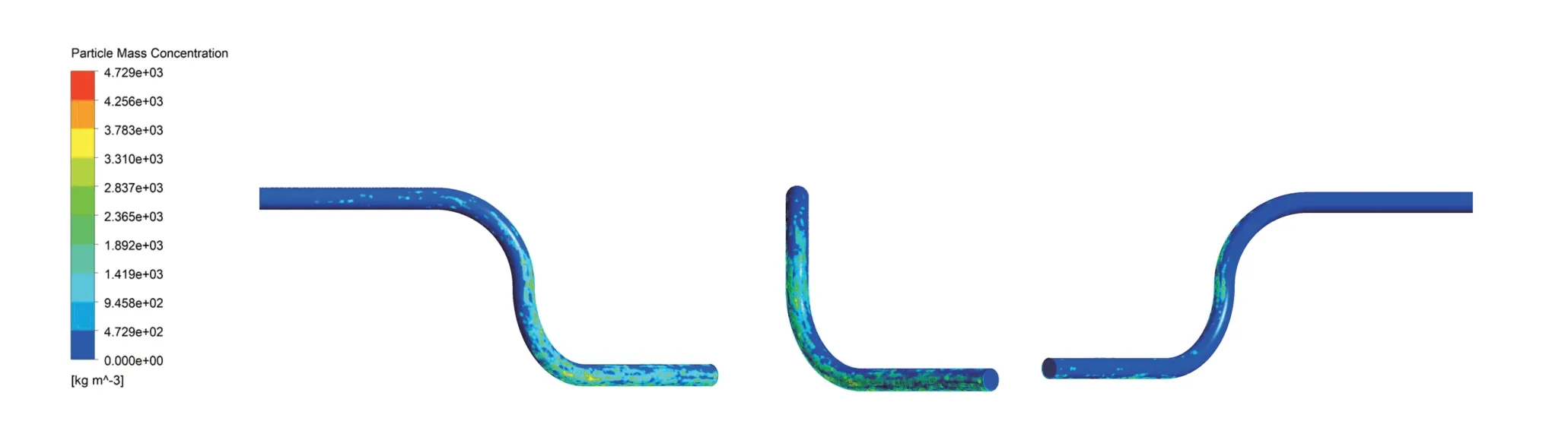

图9、图10 的模拟结果表示, 90°弯折管道的颗粒堆积位置与冲蚀位置基本相同,磨损位置主要分布在Lb外侧面,磨损最大值为9.57e-11kg·s-1·m-2。

图9 90°弯折管道磨损云图

图10 90°弯折管道堆积云图

由上述对比发现,随着S型管弯折角度的增大,粗骨料对管道的磨损程度也逐渐增大,加剧了管道磨损,减少了管道使用寿命,并且主要磨损位置也发生了改变,由La、Lb连接处外侧面逐渐向Lb外侧面移动。产生此状况的原因可能是流体携带粗骨料向前运动,在La弯管处,粗骨料由于惯性作用,与管壁碰撞并堆积在La弯管管壁外侧继续运动,随后在Lb弯管处,由于粗骨料在此处的流入并非是均匀分布的,随着弯折角度的增大,其运动轨迹改变愈加剧烈,对出口段弯管管壁的磨损愈加剧烈,且三种弯折角度下的S型弯管的管道磨损云图与颗粒堆积云图位置变化基本一致,验证了上述猜想。

4 结论

对混凝土泵送管的三种不同弯折状态进行仿真模拟,分析三种状态下的最大冲蚀率和冲蚀位置的变化,发现随着弯折角度的增加,混凝土中粗骨料对管壁的堆积面积逐渐变小,对管壁的最大冲蚀率逐渐增大,同时冲蚀位置也发生了改变,0°弯管的磨损主要集中在La、Lb连接处外侧面,45°弯管的磨损主要集中在La、Lb连接处及Lb外侧面,90°弯管的磨损主要集中在Lb外侧面。