600 MW超超临界“W”型火焰锅炉SNCR脱硝的数值分析

张泽玉 连长康 任庚坡 吕宏俊

1.深圳市格瑞斯达科技有限公司

2.上海市节能中心

0 概述

“W”型火焰锅炉有效提高了燃煤适应性、低负荷稳态燃烧能力和飞灰燃烬率,在燃料着火、火焰稳定和燃料燃烬方面有着显著的优势,因此被广泛应用于电站机组中。我国现役大型机组“W”型火焰炉低氮燃烧器改造后的NOx 排放浓度在800~1 200 mg/Nm3之间[1],远高于常规燃烧方式锅炉的NOx 排放水平。为达到国家超低排放标准要求,“W”型火焰锅炉在低氮燃烧器改造后,可采用SNCR+SCR联合脱硝技术来提高脱硝效率,其中,设置的SNCR 脱硝系统主要用于降低成本、减轻后段SCR脱硝系统的处理压力,确保整个脱硝系统的经济、高效。

数值计算已被广泛应用于大型电站锅炉燃烧和污染物排放控制领域的研究[2-4],也是SNCR技术工程应用的一种重要辅助设计手段[5-6]。本文借助CFD 软件平台Fluent,对某600 MW 超超临界“W”型火焰锅炉在100%、75%和50%负荷下的SNCR脱硝过程进行了数值模拟研究,将计算获得的SNCR 反应区域温度场、NO 浓度变化、NH3浓度变化等模拟分析成果作为项目设计依据,在实际运行中进行验证分析,为SNCR 技术在国内超超临界“W”火焰锅炉上的应用提供设计参考和数据支持。

1 研究对象

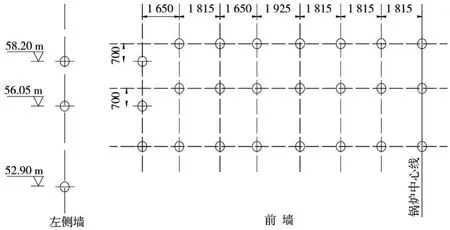

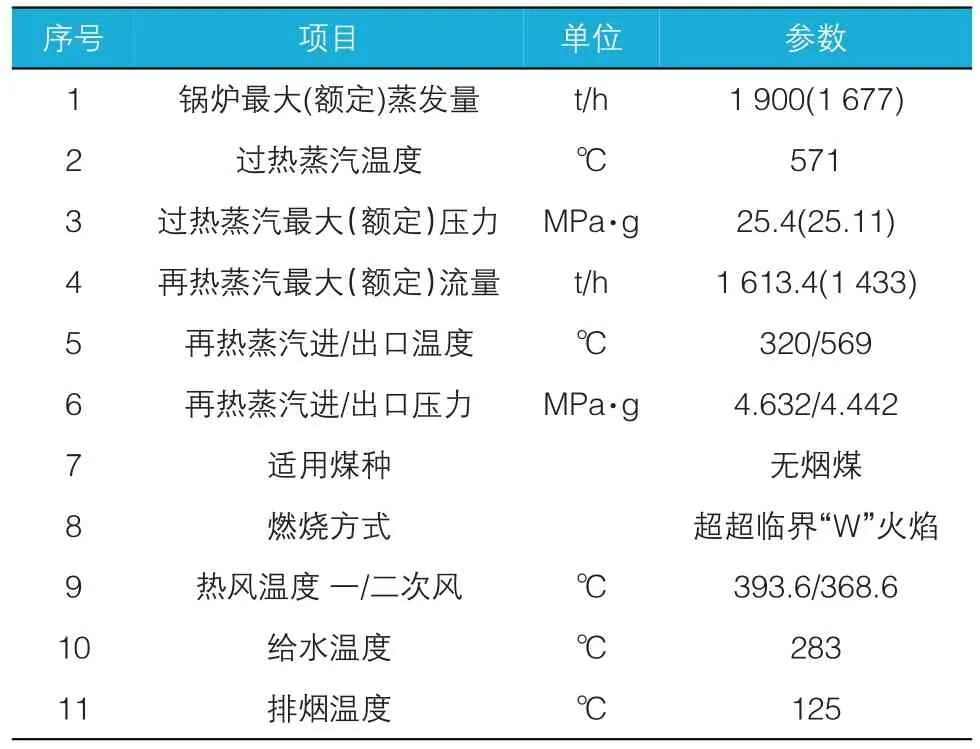

研究对象为600 MW 超超临界“W”型火焰锅炉,锅炉及燃料参数见表1。喷射层布置在+58.90 m(上层)、+56.75 m(中层)、+54.50 m(下层)这三处炉内高、低温区域;每层共设置17支雾化喷枪,喷枪的布置形式相同,其中前墙15 支喷枪将雾化氨水喷入炉膛内部,实现较大的还原剂覆盖范围,左右侧墙各1支喷枪补充部分雾化氨水,增加还原剂覆盖率,喷枪布置见图1。

图1 高低温区域SNCR喷枪布置示意图

表1 锅炉及燃烧主要参数

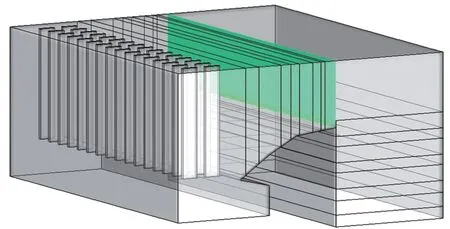

图2 为锅炉局部区域模型图,标绿截面为采用压力出口边界条件的SNCR出口,用于考查100%、75%、50%负荷下投运对应喷射层SNCR 喷枪时的脱硝变化。喷射层温度根据现场测量数据设置,100%负荷时为1 314 K、75%负荷时为1 285 K、50%负荷时为1 154 K。100%负荷下,NOx初始浓度设置为800 mg/Nm3(标态、干基、6%O2),除氧气、水分外,其他烟气成分并不影响脱硝反应的进行,其组分分布按经验设置。

图2 锅炉SNCR区域模型

喷枪模拟采用injection方式,喷嘴采用solid-cone型号,雾化角度30°,常温下氨水经压缩空气混合、雾化后喷入,液滴初速度由液体总流量确定,液滴粒径可通过雾化压力调节,并由激光粒度分析仪测得,出于简化在计算时取索特尔平均直径。标准喷射工况下,喷射速度为50 m/s,平均粒径为156 μm。

为保证SNCR脱硝效率,并确保后段SCR脱硝系统有足够的反应所需气氨,且氨逃逸量控制在排放限值之内,经脱硝物料平衡计算,在喷入氨水溶液浓度为5%的情况下,100%、75%、50%负荷时每个喷枪流量分别为1 080、792、648 kg/h。性能考核试验时,在锅炉正常负荷范围内,SNCR脱硝效率≥30%。

2 建立模型

2.1 数学模型

湍流模型:鉴于所模拟的“W”型火焰锅炉为全尺寸建模,其结构较为复杂,本文采用RNG k-ε双方程模型进行流场模拟。RNG k-ε湍流模型考虑了旋转流场对湍流黏度的影响,是对标准k-ε湍流模型的进一步改善,在模拟旋流流场中大大优于标准的k-ε湍流模型。

离散相模型:采用拉格朗日坐标系下跟踪的方式对氨水液滴在气相中运动进行处理,由于气体的湍流涡团与颗粒相之间的相互作用,认为颗粒相运动符合随机轨道模型,因此,在积分计算颗粒轨迹时利用轨迹上各点的流体瞬时速度。另外,颗粒相存在蒸发、挥发等过程,所以在离散相与连续相之间存在耦合传热、传质的相互作用。对氨水溶液液滴而言,在喷射入炉膛之后会很快挥发蒸发[7]。

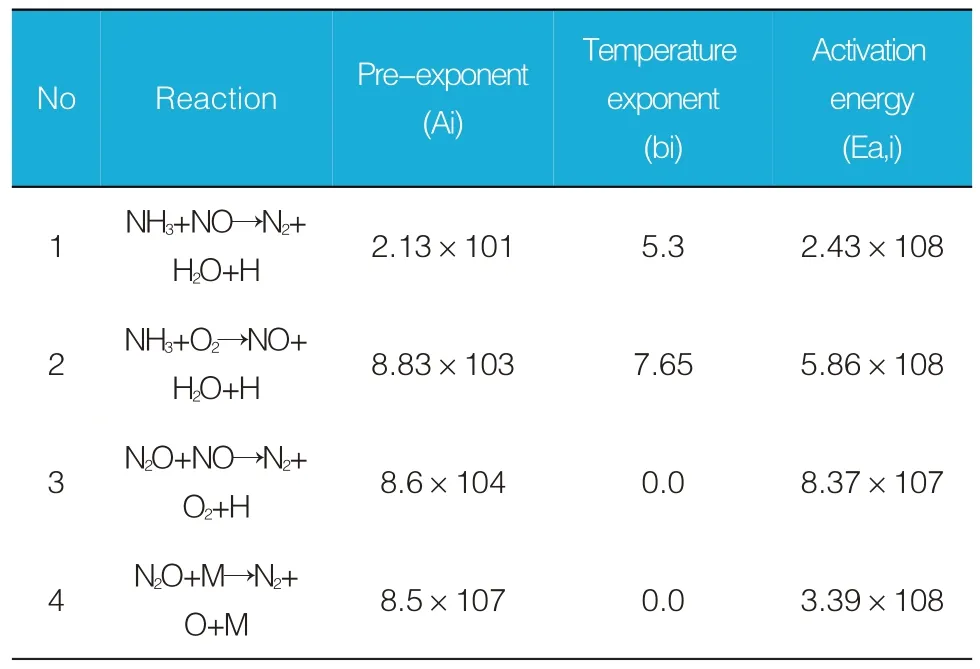

化学反应模型:对于气相的非预混反应和SNCR这类化学速率相对较慢的反应,不能应用“快速反应假设”[8],采用旋涡/动力学模型进行模拟;该模型可以很好地模拟湍流与化学反应的相互作用,在计算化学反应速率时,同时计算湍流耗散速率和Arrhenius 速率,然后取其中的较小者。采用的SNCR简化模型见表2。

表2 SNCR反应机理及系数

2.2 建模软件

采用fluent 软件进行炉内燃烧过程的综合建模。

3 结果分析

以100%、75%、50%锅炉负荷为基准进行SNCR脱硝的数值模拟研究,100%负荷时投运对应的上层17 根喷枪、75%负荷时投运对应的中层17 根喷枪、50%负荷时投运对应的下层17根喷枪。

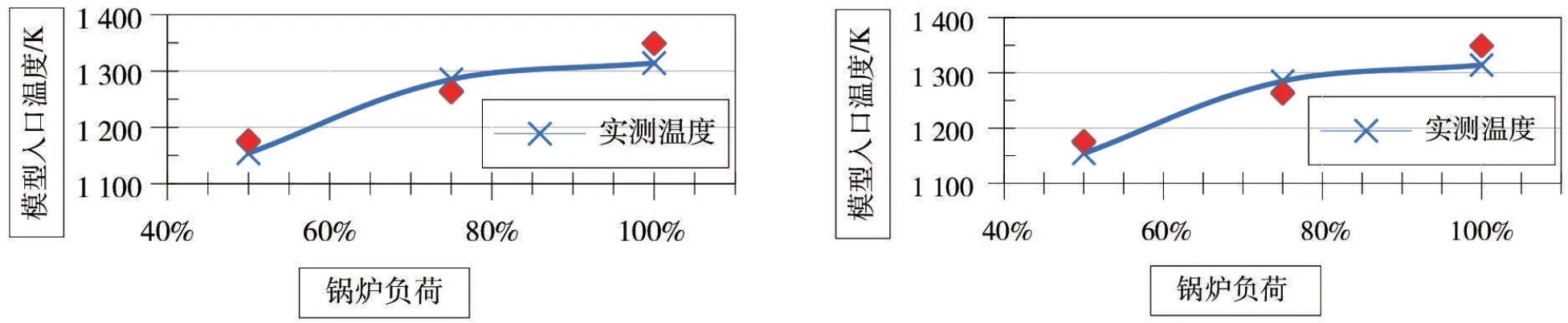

3.1 温度模拟值与实测值的对比

SNCR 脱硝对反应温度非常敏感,对温度场的准确模拟是后续SNCR 脱硝过程准确模拟的先决条件。如图3 所示,总体而言,锅炉的高、低温区域各截面温度的模拟值与实测值吻合较理想,绝大部分区域的烟温都在900~1 100 ℃之间,这是进行SNCR脱硝反应比较理想的温度区域。

图3 对应喷射层截面温度计算值与实验值的对比图

3.2 出口NOx模拟值与实测值的对比

如图4 所示,当对应喷射层的SNCR 喷枪分别投用后,NO 浓度明显降低,100%、75%、50%锅炉负荷下NO 出口浓度值分别为542、472、439 mg/Nm3,脱硝效率分别为32.2%、41.0%、45.1%,均满足性能考核指标“SNCR 脱硝效率≥30%”的要求。

图4 SNCR出口截面NO分布

根据数值模拟结果设计的SNCR 脱硝系统调试、投运后,100%负荷下NOx 排放浓度在420~490 mg/Nm3之间(见表3),脱硝效率均大于30%,验证了SNCR 数值模拟的有效性和准确性。由表3 可知,实测时NOx 初始浓度在630~780 mg/Nm3之间,远小于NOx 初始浓度设定值800 mg/Nm3,从SNCR 脱硝反应机理而言,NO初始浓度值越低,达到同样的脱硝效率的难度越大,这进一步说明了SNCR 脱硝数值模拟的有效性。

表3 100%负荷稳定运行期间的SNCR脱硝数据

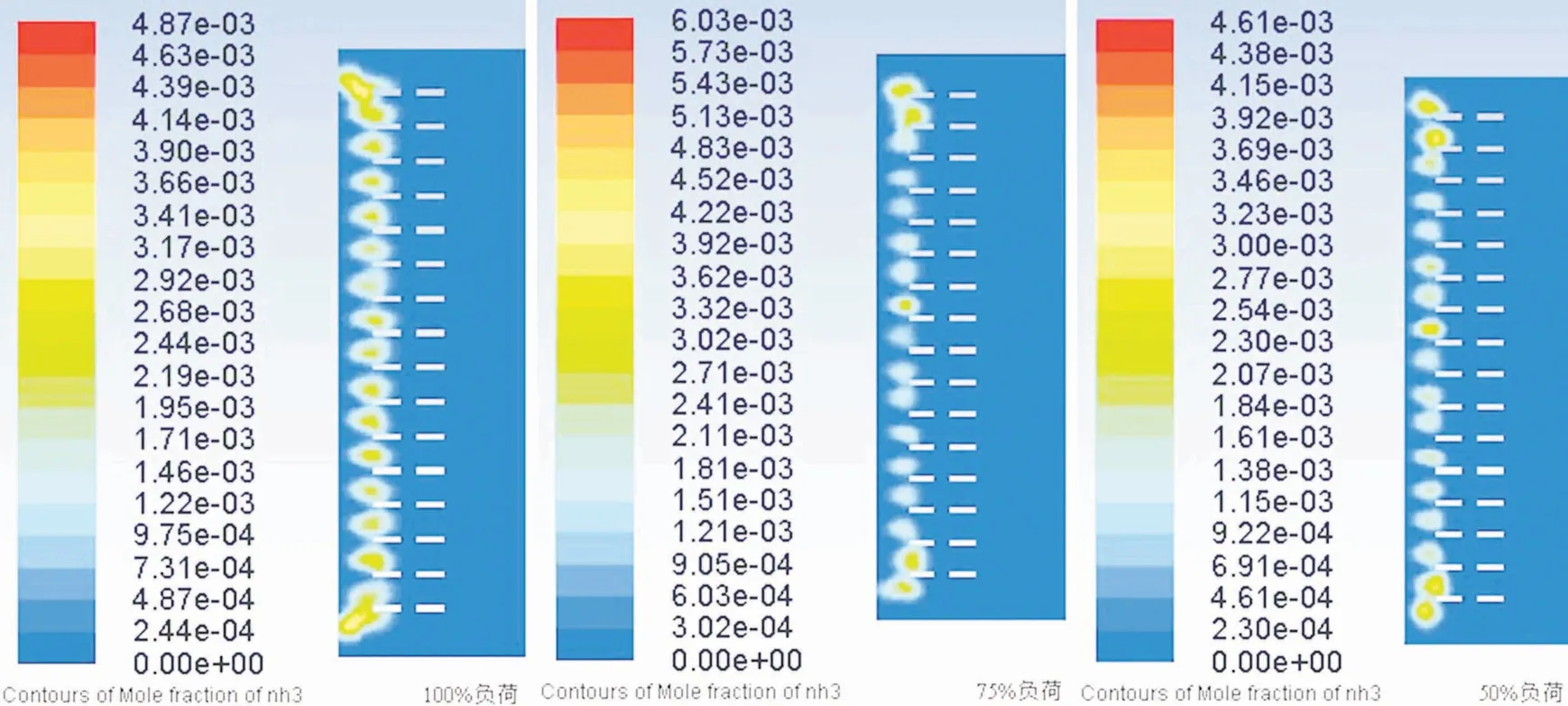

3.3 出口氨逃逸量实测值与计算值的对比

对于进行SNCR 改造的锅炉,必须将氨逃逸控制在尽可能低的水平[9];在合适的反应温度的条件下,氨逃逸量主要决定于气液的混合程度,而受温度梯度的影响很小。从图5可见,基本上,随着氨水溶液喷射量的降低,液滴动能减小,其穿透距离降低,SNCR出口的平均氨逃逸量持续增大,图5显示出100%、75%、50%负荷下SNCR出口的氨逃逸量分别为42、64、75 ppm。这主要是由于喷射的液滴颗粒向炉膛中心运动,挥发出的气氨经过过热器的扰流作用,与烟气充分混合,并在高温下迅速反应,即使出现局部的气氨量过剩,在炉膛中心接近SNCR反应温度上限的区域,也会被O2迅速氧化;而在动能不足的外围低温区,反应速率较慢,挥发出的气氨尚未反应就被烟气携带到上方温度更低的区域,最终导致氨逃逸量相对严重,这与实测数据是一致的。

图5 SNCR出口NH3浓度分布

4 结论

以现役600 MW“W”型火焰锅炉为研究对象,采用RNG k-ε湍流模型、离散相模型、旋涡/动力学化学反应模型及FLUENT 分析软件,以100%、75%、50%锅炉负荷所对应的热力计算参数作为边界条件对SNCR 脱硝进行数值模拟,分析投运对应喷射层时的脱硝规律,得出如下结论:

(1)炉内高、低温区域各截面温度的模拟值与实测值吻合较好,绝大部分区域的烟温都在900~1 100 ℃之间。

(2)100%、75%、50%锅炉负荷下分别投运对应层的17支SNCR喷枪,均能保证还原剂在炉膛中的覆盖率,氨水挥发出来的气氨与NOx 混合均匀,脱硝效率分别为32.2%、41.0%、45.1%,NOx 最终排放浓度分别为542、472、439 mg/Nm3,氨逃逸量分别为42、64、75 ppm。该计算值与实测数据是一致的,验证了SNCR数值模拟的有效性和准确性。

(3)实际运行时,投运的喷枪可根据锅炉负荷实际情况进行调整、组合使用。