高值化CO2利用现状及减碳效果分析

侯震寰

上海市能效中心(上海市产业绿色发展促进中心)

0 引言

在碳中和相关政策推动背景下,上海正大力开发与碳中和相关的科技创新和技术储备,其中推进CO2资源化利用技术是其中一项重要工作。目前商业化运行的CO2利用技术主要为CO2驱油等相对传统的应用方式,附加值较低,为此,需要不断探索CO2利用新技术[1],通过CO2的高附加值利用,逐步实现兼顾经济效益和社会效益的目标。

1 上海CO2利用现状

上海缺少与CO2排放源相匹配的陆上封存场地,碳封存发展潜力有限。近年来,主要围绕碳捕集开展相关示范研究[2],2010 年,上海已建成我国具备商业运营能力的最大燃煤电厂CO2捕集示范装置,但由于项目成本高、收益低,企业运营压力较大。主要原因一是销售与生产成本倒挂及销售市场受限,CO2捕集成本目前约为350~450元/t,其中可变成本主要包括一乙醇胺、缓蚀剂、厂用电、蒸汽等原料及能耗成本,产量不足的情况下单位成本还要更高,而产品销售平均价格为200~250元/t;二是受限于市场因素,上海地区CO2市场年需求量约为15万t,用户主要集中于焊接、消防、化学原料提炼、生产碳酸饮料、制冷剂、速冻保鲜等,其中焊接占总量的80%左右,食品类占总量的10%左右。按产能计算,上海骨干生产企业年产达37.5万t,远远超过上海地区的CO2需求量,并且上海主要用户的CO2供应销售份额几乎由上海3 家骨干生产企业包揽,加上周边省市如江苏泰兴、海门、启东等地近100万t的年产能对上海CO2市场的冲击,销售普通形式的CO2困难越来越大。

在碳交易或专项补贴尚无突破的情况下,需要进一步将捕集后的CO2转化成其他形式产品,同时要求该产品具有较高的经济价值,即实现CO2的高值化利用是保障碳捕集利用项目可持续发展的攻坚方向。

2 高价值CO2利用路径

利用CO2的不同理化特征,可生产具有商业价值的产品并实现减排,相关技术国内外尚处在研发阶段,尚未真正大面积应用。目前相关研究主要聚焦在工业化的生物利用及化学利用技术[3],近几年,CO2转换材料技术成为高值化利用的“新赛道”。

2.1 化学、生物等利用技术

CO2生物利用,是指利用CO2在反应器中生产微生物、酶、微藻等,再用作生产食品、饲料、化妆品、医药品、肥料等,产品价值千元至万元/t。上海某钢铁企业利用低压锅炉进行试验,运用净化技术将净化后的烟气通入微藻养殖设备内,通过光合作用固定CO2并用于微藻生长,来培养出具有高附加值微藻。

CO2化学利用,该领域已经形成了具有工业应用潜力的多项技术,目前研究应用方向是将CO2转化为CO或合成气,再由合成气转化为醇类、脂类等高值化工产品,产品价值千元至万元/t。全球首个十万吨级绿色低碳甲醇工厂已在安阳正式投产,上海某电力企业拟联合高校共同在电厂烟气CO2制CH3OH、电厂烟气CO2制烯烃等领域开展研究。

2.2 材料利用技术

基于新能源汽车行业的快速发展,动力锂电池应用规模扩大,近年来,一种称为碳纳米管的导电剂材料应用规模快速增长。目前国内销售价格40万~50 万元/t。碳纳米管为管状的纳米级石墨晶体,是单层或多层的石墨烯层围绕中心轴按一定的螺旋角卷曲而成的无缝纳米级管状结构。该材料在力学、电学、热学等性能方面具备优异表现[4],是具备多领域应用潜能的新型材料。

碳纳米管的制备方法有很多,目前运用于工业制备的方法主要是,以碳源气体作为原料(如CH4、C2H2、C2H4、C3H6、C6H6和CO 等) ,通过催化裂解得到碳纳米管。2020年,山西某电厂首次以CO2为原料制备碳纳米管[5],通过电解熔融碳酸盐分解CO2,最后合成受控碳纳米结构。在此之前,该技术在国内还没先例,国际上也仅有研究方面的工作。

3 高价值CO2利用经济及社会效益分析

3.1 CO2材料转化技术经济效益分析

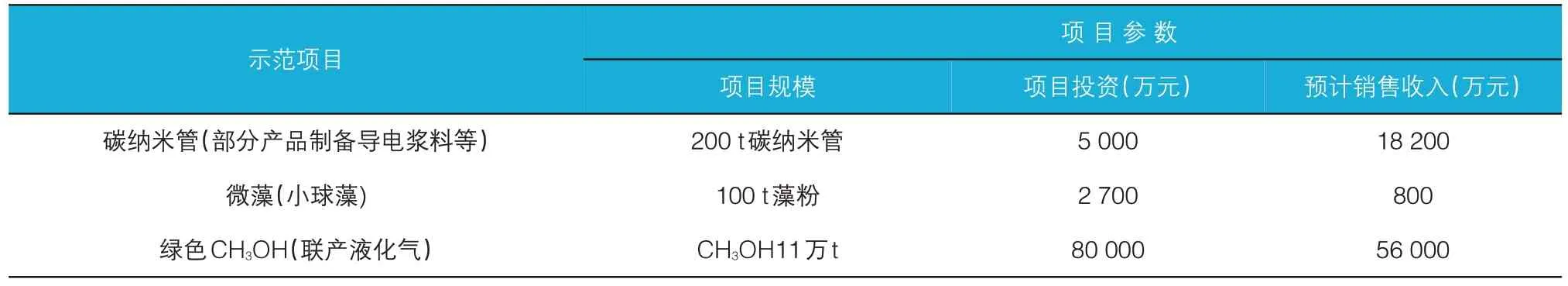

基于典型项目,将CO2利用形式按投资回收期排序,如表1 所示,CO2材料转化项目的经济效益最佳。

表1 典型CO2利用项目的投资收益情况表

同时,以绿色CH3OH为代表的CO2化学利用方式因涉及高温高压作业环境,项目行业、区域有一定局限性。以微藻为代表的CO2生物利用方式因项目消纳CO2能力略低,项目占用面积较大,受到场地制约。因此,CO2材料转化项目的商业化前景具有优势。以CO2为原料制备碳纳米管项目为例,对于转化成的碳纳米管,可继续加工成锂电池导电浆料、导电塑料母粒等复合材料,以进一步增加其经济价值。

3.2 CO2材料转化技术减排效益分析

3.2.1 生产过程的碳排放

根据山西某电厂的实际生产结果,每生产1 t碳纳米管,大约可消纳4 tCO2。

CO2作为原材料产业化还缺乏大规模工业化应用,同时相关技术不可避免地需要额外能量加入,因此有可能把最终产品的成本提高一大块。

生产过程中使用电炉设备进行电解工艺,目前单耗为52.8 kWh/kg,即生产1 t 碳纳米管,需要电力5.28 万kWh。按上海市电网供电平均排放因子为4.38 t/万kWh 计算,生产1 t 碳纳米管过程中间接排放约为23 t。

仅从用CO2为原料制备碳纳米管生产过程的维度看,需要较高的能源消耗,不具备实现CO2减排的最终目的。

3.2.2 不同工艺的碳排放比较

通过电解CO2工艺制取碳纳米管的能耗较大,但相较于目前主流的化学气相沉积工艺,电解工艺在能耗及成本方面具有优势。

化学气相沉积工艺是指利用纳米尺度的过渡金属或其氧化物为催化剂,在600~1 200 ℃的温度下,热解碳源气体(CH4、C2H2、C2H4、C3H6、C6H6和CO等),合成碳纳米管。

电解工艺是CO2通过电解直接还原,在750 ℃的电解温度下,在正极生产O2,负极生产碳纳米管。

通过比较两种工艺路线的能耗情况,化学气相沉积工艺的能耗是电解CO2工艺的3~4 倍,如将这部分因能耗降低带来的碳排放量收益纳入统计,这种情况下,整个过程减少的碳排放量,大于额外产生的CO2量。从新工艺替代传统工艺的维度看,生产碳纳米管对减少碳排放做出正向贡献,如图1 所示。

图1 CO2制取碳纳米管的碳排放情况(基于不同工艺比较)

4 完善措施和建议

大部分情景下,碳捕集利用技术经济性尚不具备与其他低碳技术竞争的能力,目前CO2转换为碳纳米材料项目带来的可观经济收益能够抵消捕集、运输等环节的相关成本,

实现高值化利用,为碳捕集项目“叫好不叫座”的现状提供新思路,但仅考虑自身的生产过程,需要额外电力输入,仍难掩“几吨碳排放解决一吨碳排放”的尴尬,相关产业需要进一步自身优化及政策导向支持。

4.1 减碳优化措施

1)工艺优化

电解CO2制碳纳米材料工艺在小试生产过程中,碳酸盐熔化、坩埚保温以及电解炉装置的保温等部分的热损失非常大,优化热能的空间很大。通过实施节能技术后,能耗预计可降低20%,从而减少因生产过程输入能量带来的碳排放。

2)行业结合

充分考虑碳中和目标下的产业格局和重点排放行业排放情况,碳纳米材料研发与生产相关产业可围绕火电、钢铁、化工等重点排放行业布局,尤其是已经建设CO2捕集装置的单位,既可以减少投资成本,稳定获得CO2来源,又能够在项目投运过程中,充分利用火电、钢铁、化工等行业生产过程中的余热余压资源,进一步降低能源需求。

3)能源优化

从实现碳中和目标的整体减排成本角度看,电解CO2制碳纳米材料项目与清洁能源、储能、氢能等共同组合是实现碳中和最为可行的解决方案。如产业布局与光伏电场联动,光伏发电用于电解CO2,那么原本因生产过程带来的碳排放不会产生,形成高值化CO2利用兼顾经济效益和社会效益的闭环。

4.2 加强产业支持

1)加大碳捕集后端应用的支持导向

拓展碳捕集后端CO2应用场景,突出CO2利用的支持导向,优化CO2及其转换产品需求单位的采购模式,鼓励示范项目建设,推进相关产业链布局。

2)完善产业政策和绿色金融支持

借鉴国外碳捕集利用的激励政策,探索制定符合上海特点的税收优惠和补贴激励政策。加大绿色金融支持力度,对于高值化CO2利用的项目鼓励优先授信和优惠贷款,形成投融资增加和成本降低的良性循环。