金尾矿水泥改良黄土路基物理性能及微观结构研究

摘要:文章研究不同掺量金尾矿改良黄土路基的效果,将水泥与金尾矿混合,利用无侧限抗压强度及抗剪强度试验验证金尾矿改良路基的可行性。试验结果表明,7 d、14 d无侧限抗压强度及抗剪强度随水泥含量增加而增加,随后趋于稳定;金尾矿掺量为15%时,可有效提高黄土物理力学性能。微观测试结果表明,金尾矿对黄土内部孔结构有显著影响。随着金尾矿掺量增加,黄土内部孔隙逐渐减少,掺量达到15%时,孔隙率有效降低,土骨架强度提高。研究结果可为金尾矿水泥改良黄土路基提供参考依据。

关键词:金尾矿;水泥改良;黄土路基;无侧限抗压强度;抗剪强度

中图分类号:U416.1 文献标识码:A 文章编号:1674-0688(2023)05-0057-04

0 引言

随着社会的快速发展,我国道路建设规模不断扩大,道路建设体系有了很大改善。但是,由于砂石、卵石等路基原材料短缺,导致价格上涨,增加了路基建设造价。因此,开发一种既可替代砂石材料,又可有效提高路基性能的材料,是道路建设亟待解决的问题。金矿开采作为我国矿产资源开采的重要组成部分,每年排放近3亿吨金尾矿[1],其中大部分金尾矿只能以尾矿库的形式堆积。目前,我国金尾矿资源利用率仅为25%左右[2],囤积的剩余矿物对环境造成严重威胁,合理利用尾矿资源具有重要的现实意义。

目前,众多学者已开展利用尾矿对路基进行改良的研究。罗敖等[3]利用电子显微镜观察铁尾矿的微观结构和力学性能,认为其稳定性差、不易压实,因此提出用黏土包边尾矿砂的方法,并采用有限元及物理力学试验等方法验证其可行性。试验结果表明,采用黏性填料的尾矿砂充填地基,可以达到路基设计标准。李富有等[4]利用5%的灰渣对尾矿石进行地基填土实验,并对其进行压实度及无侧限抗压强度测试,结果表明5%的灰渣可以取代常规的土方,用作路基的填筑。刘炳华等[5]对连云港市一种铁尾矿进行化学成分分析,结果表明铁尾矿没有毒性,可以用作路基的填筑材料,并对其力学性能进行研究,研究结果显示CBR值很低,不符合路基填筑材料设计要求。上述研究表明,单独将金尾矿用于路基填料,效果较差,无法充分发挥尾矿的应用价值,需联合其他材料使用。目前,改良路基多采用铁尾矿、铜尾矿等,较少采用金尾矿,而金尾矿产量不断增加,却无法得到有效利用。同时,尾矿多运用在黏土区,较少运用在黄土地区,因为黄土具有遇水易发生不均匀沉降及湿陷等不良特性,仅加入尾矿无法有效弥补黄土水稳性差、湿陷性等缺陷。鉴于此原因,本文遵循“固废再利用”理念,利用金尾矿对黄土路基进行改良,将不同掺量的金尾矿掺入水泥,利用无侧限抗压强度试验研究混合土样强度演变规律,采用扫描电镜探究金尾矿对黄土内部结构的影响。研究结果可进一步提高黄土地区公路路基的稳定性,为金尾矿改良路基提供参考依据。

1 材料和方法

1.1 试验材料

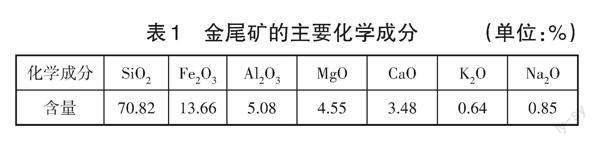

金尾矿取自安徽省的一个铁矿区,由于矿料粒径不均匀,所以利用球磨机将金尾矿磨细成小于1 mm的粒径。金尾矿的化学成分见表1,其中二氧化硅的含量占70.82%,三氧化二铁和氧化铝分别占13.66%和5.08%,具有一定的火山灰反应潜力。金尾矿的细度模量为1.56,比重为3.14。

试验所用黄土选自西安市某段公路,位于地下2~3 m深处。收集到的黄土样品在使用前被粉碎和干燥。土壤的物理性质见表2。

水泥为马鞍山海螺水泥有限公司生产的普通硅酸盐水泥、平均粒径为21 μm,比表面积为320 m2/kg,化学成分主要包括CaO(67%)、SiO2(20%),数据均为海螺水泥有限公司提供。

1.2 试验制备

定义金尾矿掺量W为金尾矿与土壤质量比的百分数,分别按照W1=0%、W2=5%、W3=10%、W4=15%、W5=20%配置不同掺量的金尾矿土,并加入5%的水泥。根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)的试验方法,按照试验规定比例,准确称量土、尾矿、蒸馏水、水泥。首先将金尾矿和土壤混合搅拌,将80%的蒸馏水喷洒到改性土壤中,搅拌均匀后放在密封袋中固化12 h。然后,将所需的水泥和剩余的20%蒸馏水加入改性土壤中,进行二次搅拌。最后,用千斤顶和模具将金尾矿土静态地压入直径和高度均为50 mm的圆柱形模具中,置于恒温恒湿条件下养护,在养护7 d、14 d时分别进行无侧限抗压强度试验及抗剪强度试验。

1.3 试验方法

无侧限抗压强度及抗剪强度试验使用的设备为SLB-1三轴剪切试验机,其起落速度为1 mm/min,采用电脑进行自动记录,获得无侧限抗压强度值及抗剪强度试验值。

微观测试利用JSM-6490LV扫描电子显微镜对金尾矿土的微观结构进行扫描。实验样品在乙醇中浸泡24 h,在样品中心取一小块方片(5 mm×5 mm),放置在60 ℃的温度环境下干燥12 h。该切片在扫描前按要求进行真空镀金处理。

2 试验结果与分析

2.1 无侧限抗压强度

图1为养护7 d、14 d条件下,不同金尾矿掺量下黄土无侧限抗压强度变化曲线。从图1中可以看出,随着金尾矿掺量的增加,无侧限抗压强度呈先快速增加,后缓慢增加的趋势,最大抗压强度为235 kPa。当金尾矿掺量为0~15%时,抗压强度增长速度较快,这可能是金尾矿含量较少、黄土含量较高时,试样强度主要来自内部颗粒的堆积和表面之间的摩擦,而颗粒之间的有效黏聚力較小,随金尾矿的活性被水泥水化产物Ca(OH)2激活,生成的C-S-H凝胶与黄土颗粒相互团聚,可以有效地填充孔隙,加强颗粒间的胶结,增加黏聚力,宏观上显示出黄土试样随金尾矿掺量的增加,无侧限抗压强度增长速度加快的结果。但随着金尾矿含量继续增加,过量金尾矿形成的空隙无法被黄土填充,因此强度降低,并且由于水泥含量固定,生成的Ca(OH)2有限,导致过量金尾矿无法完全激活,出现金尾矿掺量达到20%时,强度增长缓慢的结果。同时可观察到,随着养护周期增加,金尾矿土无侧限抗压强度呈增加趋势,表明养护周期越长,越有利于金尾矿与其他离子发生化学反应,生成凝胶物质,填充土壤内部孔隙,提高黄土试样抗压强度,这也说明影响黄土强度的主要因素是孔隙、裂缝、水化产物。随着金尾矿的加入,一方面,大颗粒黄土因为重成为土骨架,而黄土细小颗粒填充孔隙,导致孔隙率降低,密实度增强;另一方面,水化过程中也会产生大量的C-S-H凝胶填充孔隙,使密度增加,从而提高强度。

2.2 渗透特性

渗透试验采用的是TST-55型渗透仪。将制作完成的重塑黄土试样放置在渗透仪上,将透水石放置在试样上下两侧并与水头装置连接。首先打开排水装置,使试样达到饱和状态,然后控制供水管流速,记录水头高度变化与水温温度。

图2为不同金尾矿与水泥掺量下重塑黄土渗透系数变化柱状图。由图2可知,随着混合料掺量的增加,渗透系数呈先下降后上升的趋势,不同掺量(5%、10%、15%、20%)的黄土较素黄土(0%)渗透系数分别下降19.5%、44.9%、57.5%、54.0%。素土(0%)渗透系数最高(8.7×10-7 cm/s),原因是素土内部孔隙较多,颗粒之间空隙较大,同时黄土遇水易溃散,颗粒间失去胶结作用,土壤内部结构被水破坏,易导致水分在土壤内部流动,所以素土渗透系数相对较高。随着混合料掺量的增加(5%~15%),渗透系数呈下降趋势。一方面,由于金尾矿发挥其填充与膨胀作用使黄土孔隙的连通性降低,阻碍了水流通过,使改良黄土的抗渗特性得到改善;另一方面,水泥的胶结作用产生的水化硅酸钙和铝酸钙等胶凝物质[化学反应式如公式(1)、公式(2)所示]减少重塑黄土内部孔隙,使重塑黄土抗渗能力得到显著提高。随着混合料掺量继续增加(20%),过量金尾矿依然起到填充孔隙的作用,但此时过量石灰会形成较大胶凝物,反而增加黄土内部孔隙,并且孔隙增加程度大于金尾矿填充效果,所以渗透系数在掺量为20%时比掺量为15%时略有增加。

xCa(OH)2+SiO2+nH2O→xCaO?SiO2?(n+x)?H2O (1)

xCa(OH)2+Al2O3+nH2O→xCaO?Al2O3?(n+x)?H2O (2)

公式(1)和(2)中,n表示含有多少水的质量,x表示含有多少有机材料的质量。

2.3 抗剪强度

图3为不同养护周期下抗剪强度变化曲线。随着金尾矿掺量增加,抗剪强度与无侧限抗压强度变化趋势相同,即抗剪强度先快速增加,后平缓增加。当掺入金尾矿后,土骨架逐渐由黄土颗粒支撑转变为金尾矿颗粒支撑,金尾矿颗粒之间的孔隙在剪切作用下被直径较小的黄土颗粒填充,孔隙面积和直径降低。同时,黄土颗粒与金尾矿颗粒接触面积增大,增加颗粒间的摩擦力,改善孔隙结构,提高土骨架强度。黄土在持续剪切力的作用下,由于颗粒间孔隙较小且颗粒之间的摩擦作用,限制颗粒发生相对位移,使土骨架不易被破坏,这也是金尾矿改良黄土抗剪强度增大的原因。但掺入过量金尾矿后,由于金尾矿表面积较大,金尾矿颗粒相互接触后(以点接触为主)会产生较大孔隙,并且黄土颗粒在剪切作用下无法有效填充孔隙,黄土颗粒无法通过狭小孔隙通道进入金尾矿颗粒所形成的孔隙空间,进而导致黄土内部孔隙率提高,无法有效抵挡剪切破坏,使抗剪强度增加缓慢。养护周期越高,抗剪强度的提高越明显,主要依赖于金尾矿与Ca(OH)2发生火山灰反应生成的凝胶物质与水泥水化产物(C-S-H凝胶与C-A-H凝胶)共同依附于黄土颗粒,增大了颗粒间的接触面积,使黄土在剪切力的作用下颗粒间摩擦力增大,咬合力提高。养护14 d时,不同掺量的金尾矿(5%~20%)较素黄土(0%)分别提高33.3%、77.8%、94.4%、101.8%;養护7 d时,不同掺量的金尾矿分别提高68.8%、95.6%、139.5%、166.7%。

2.4 微观试验

图4为养护14 d时不同掺量的金尾矿黄土微观图像。由图4可以看出,随着金尾矿掺量的增加,黄土内部孔隙逐渐减少,胶凝物质增多,颗粒接触面积增大。当金尾矿掺量为0时,黄土内部存在较多的孔隙,颗粒分布不均匀,连通性较差。土壤内部结构以颗粒状和片状为主,部分区域有不规则的团聚体。土颗粒主要以点—点接触和点—面接触,颗粒堆叠形成架空松散结构,内部包含少量胶结物质。当金尾矿掺量为5%~15%时,黄土内部结构表现为外观较致密、孔隙小。颗粒以聚合结构的形式存在且颗粒接触面积增大,大量的C-S-H凝胶以纤维和片状的形式填充孔隙,同时水泥的水化产物降低黄土试样的孔隙度,使结构致密,从而提高了无侧限抗压强度与抗剪强度,这与上述试验结果一致。当金尾矿掺量为20%时,可以明显观察到黄土内部出现较小粒径的孔隙,存在相互连接的小裂纹且出现较大的团聚体。大量的絮凝水化产物覆盖在颗粒的表面,填充孔隙,减少颗粒之间的间隙。由于过量金尾矿的掺入导致黄土内部孔隙持续演变,在力的作用下,土骨架强度下降,此状态下的重塑土样内部孔隙较多,过量金尾矿颗粒相互团聚,又由于黄土含量较低,金尾矿含量较高,黄土颗粒并未占据金尾矿颗粒间的孔隙,而是较多地游离在土骨架外,易导致在力的作用下颗粒接触方式转变为点接触,孔隙间距增大,进一步降低土体强度。

3 结论

分析试验结果,可以得出以下结论。

(1)随着金尾矿掺量的增加,无侧限抗压强度呈先快速增加,后缓慢增加的趋势,最大抗压强度为235 kPa。

(2)金尾矿可有效提高黄土抗剪强度,养护14 d后,不同掺量的金尾矿(5%、10%、15%、20%)较素黄土(0)分别提高33.3%、77.8%、94.4%、101.8%。

(3)微观试验结果表明,加入水泥与金尾矿可以发生离子交换反应,使团聚体更致密。水泥水化及金尾矿火山灰反应生成的C-S-H凝胶和碳酸钙能有效填充黄土的孔隙,使金尾矿与土壤颗粒的结合更致密,进一步增强强度。

4 参考文献

[1]申艳军,白志鹏,郝建帅,等.尾矿制备混凝土研究进展与利用现状分析[J].硅酸盐通报,2021,40(3):845-857,876.

[2]王海玲.铁尾矿料路基填筑施工技术研究[J].交通世界,2022(Z2):147-148.

[3]罗敖,熊竹.粘土包边尾矿砂路基稳定性研究[J].公路工程,2013,38(6):254-259.

[4]李富有,何余良.铁尾矿粉在道路工程中的应用研究[J].中外公路,2022,42(1):233-239.

[5]刘炳华,闫新勇.尾矿砂填筑公路路基的物理力学性质及参数研究[J].郑州铁路职业技术学院学报,2012,24(3):26-28.

【作者简介】黄海锋,男,广西容县人,任职于广西路建工程集团有限公司,工程师,研究方向:道路桥梁工程。

【引用本文】黄海锋.金尾矿水泥改良黄土路基物理性能及微观结构研究[J].企业科技与发展,2023(5):57-59,67.