基于激光选区熔化技术的大尺寸喷注器设计

孔维鹏,谢 恒,王晓丽

(北京航天动力研究所,北京 100076)

0 引言

喷注器是液体火箭发动机推力室中组织推进剂雾化、蒸发、混合和燃烧的关键组件,直接决定着推力室性能和燃烧稳定性。采用传统工艺制造的喷注器一般包含数十甚至上百个氧化剂喷嘴和燃料喷嘴,氧化剂和燃料喷嘴之间采用钎焊连接,工艺复杂,生产周期较长。

增材制造技术相对于传统加工工艺,具有单件小批量复杂结构快速制造的优势,在航空航天领域具有广泛的应用前景[1-8],其中激光熔化沉积(laser melting deposition,LMD)技术和激光选区熔化(selective laser melting,SLM)技术是航空航天领域应用的主要工艺[9]。在液体火箭发动机喷注器的增材制造方面,国内外研究机构也开展了大量工作。2012年,美国Aerojet Rocketdyne公司开发了4种不同的合金材料,采用SLM技术,对其在RL-10和RS-68发动机中的应用进行了探索,相对于传统喷注器的制造过程,可以节省60%的周期以及70%的成本[10]。2013年,NASA采用SLM技术制造了液体火箭发动机喷注器,并进行了热试验,性能与传统工艺制造的喷注器性能一致,但制造成本和周期均大幅缩减[11]。2014年,NASA在AMDE计划中,对液氧/甲烷双组元离心式喷注器进行了优化,以满足SLM工艺要求,整个喷注器零件减少到2个,并成功通过热试车考核[12-13]。空客公司对Vulcain2发动机喷注器SLM制造技术开展了大量研究,从喷注单元、缩尺喷注器到全尺喷注器,采用循序渐进的研究方式表明SLM技术在喷注器中的应用已经成熟[14-15]。2010—2018年间,马歇尔太空飞行中心对增材制造技术在液体火箭发动机喷注器中的应用开展了大量研究,其中包括不同推进剂组合、不同喷注方式、不同推力和不同直径的喷注器[16],2016年西安航天发动机有限公司开展了液氧/甲烷、液氧/煤油发动机喷注器的增材制造技术研究,并进行了多次热试车[17]。北京航天动力研究所开展了推力室单喷嘴SLM制造技术研究,其性能满足要求[18]。

目前的研究大多集中在单喷嘴或小尺寸的喷注器上,而大推力液体火箭发动机对喷注器的一致性及均匀性要求比较严格。直接采用增材制造技术生产的喷注器某些关键尺寸以及粗糙度等可能无法满足使用要求,在发动机实际使用中,可能会造成喷雾局部不均匀的现象,从而影响发动机性能。此外,大尺寸喷注器在增材制造过程中可能因内应力过大而存在变形问题,不仅会影响推力室装配,严重时可能会造成喷嘴或推力室内壁烧蚀。因此,开展基于激光选区熔化技术的大尺寸液体火箭发动机喷注器可行性及最佳设计方案研究十分必要。

本文基于激光选区熔化技术设计了不同方案的喷注单元,通过不同方案喷注单元液流试验对比,获取SLM制造产品与传统机加产品之间的流量特性差异,选取了大尺寸喷注器的最佳设计方案。基于SLM设计生产了大尺寸喷注器,并通过热试验考核,对SLM技术应用于液体火箭发动机大尺寸喷注器设计的可行性进行了研究。

1 喷注器SLM优化方案

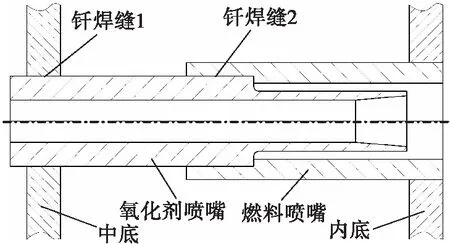

传统液体火箭发动机推力室同轴式喷注器结构如图1所示,喷注器一般由多个氧化剂喷嘴、多个燃料喷嘴、中底、内底以及集合器组成,中底和氧化剂喷嘴、氧化剂喷嘴和燃料喷嘴之间一般采用钎焊连接。

图1 传统工艺喷注器局部结构示意图Fig.1 Local structure diagram of injector produced by traditional process

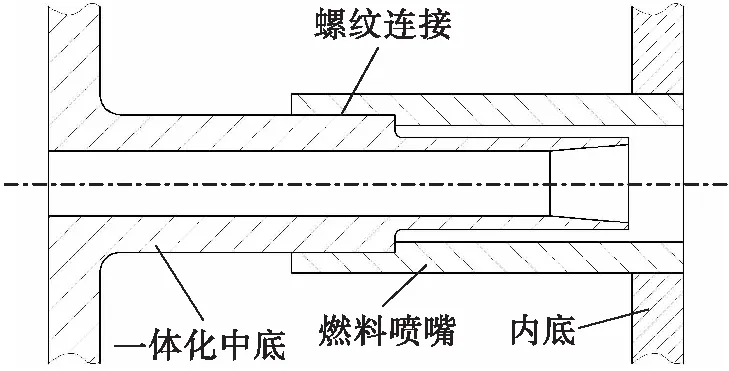

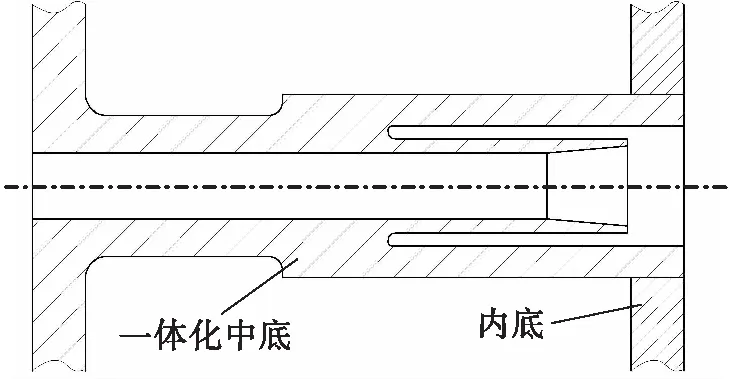

钎焊缝的连接强度较低,生产过程中属于不可直接检测环节,在热试车的启动冲击或复杂振动环境中存在钎焊缝渗漏的风险。中底和氧化剂喷嘴之间的钎焊缝1一旦出现渗漏,可能会导致氧化剂和燃料提前混合并产生爆燃,后果比较严重。此外,钎焊过程相当于对基体材料进行了一次热处理,对基体材料的性能造成一定影响。将中底与氧化剂喷嘴一体化设计和生产,可以避免此风险。SLM技术适合生产复杂结构的零件,这为中底与氧化剂喷嘴一体化设计和生产提供了可能。钎焊缝2只起到连接作用,无需严格密封,因此也可以对钎焊缝2处的结构进行优化。推力室的内底一般采用多孔材料或铜材料,难以与喷嘴一体化设计生产。通过以上分析,基于SLM技术可以得到2种优化方案:①氧化剂喷嘴和中底一体化设计,燃料喷嘴和氧化剂喷嘴采用螺纹连接,如图2所示;②燃料喷嘴、氧化剂喷嘴和中底一体化设计,如图3所示。

图2 燃料喷嘴与氧化剂喷嘴螺纹连接结构示意图Fig.2 Structure diagram of thread connection between fuel nozzle and oxidizer nozzle

图3 燃料喷嘴与氧化剂喷嘴一体设计结构示意图Fig.3 Structure diagram of integrated design of fuel nozzle and oxidizer nozzle

2 喷注单元设计、生产与试验

2.1 喷注单元设计

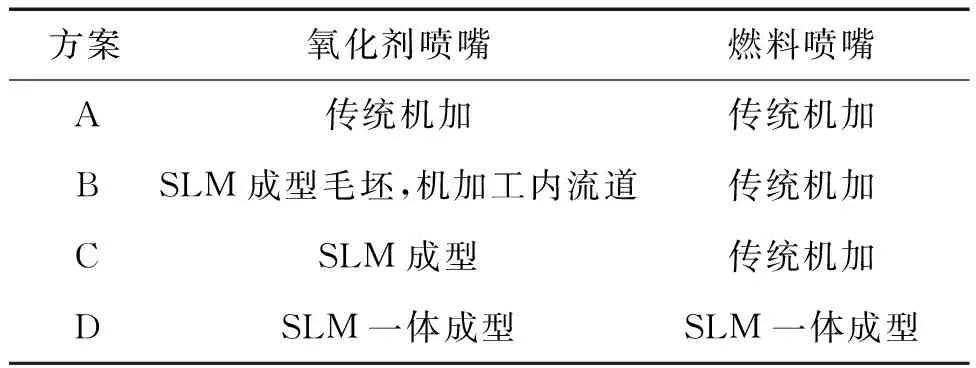

根据不同的成型加工方法,按照全部机加、部分机加以及全部SLM成型的思路设计了4种不同方案的喷注单元,每组喷注单元分别生产了3个试验件,如表1所示,所有喷注单元的设计尺寸完全相同。A方案喷注单元的氧化剂和燃料喷嘴均采用传统机加工艺,作为对比试验的基准,结构如图1所示;B方案喷注单元的氧化剂喷嘴采用SLM成型毛坯、机加工内流道的方式,燃料喷嘴采用传统机加工艺,结构如图2所示;C方案喷注单元的氧化剂喷嘴全部采用SLM成型,燃料喷嘴采用传统机加工艺,结构如图2所示;D方案喷注单元的氧化剂喷嘴和燃料喷嘴采用SLM一体成型的方式,结构如图3所示。

表1 喷注单元设计状态

2.2 喷注单元生产与试验

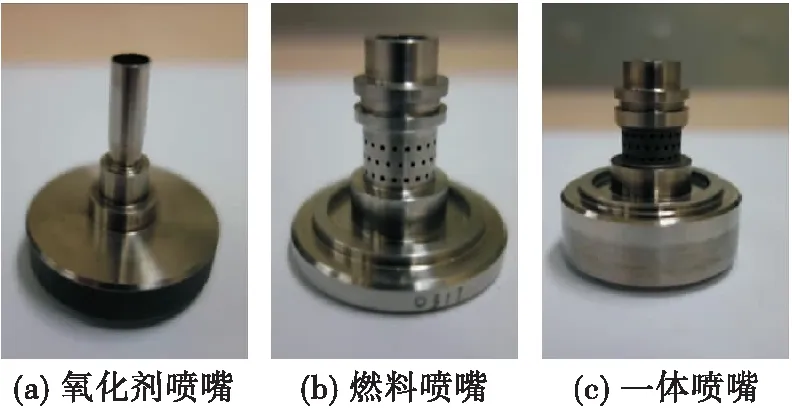

氧化剂喷嘴、燃料喷嘴和一体喷嘴的产品照片如图4所示。通过外观对比可以发现,SLM成型的喷嘴表面颜色稍暗,粗糙度不及机加喷嘴。

图4 喷注单元产品照片Fig.4 Product photos of injection unit

采用水为介质,对以上4组喷注单元的氧化剂路分别进行液流试验。对于燃料路,由于A、B、C 这3种方案的燃料路均为传统机加工艺,因此未进行对比试验,只进行了A和D 这2种方案的对比试验。在对比分析时,本文均采用A方案的平均流量系数作为基准,通过相对值大小分析差异。

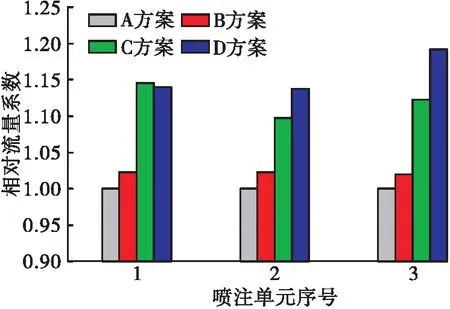

通过液流试验得到的喷注单元氧化剂路相对流量系数对比如图5所示。由图5可知,B方案氧化剂喷嘴流量系数比A方案传统机加喷嘴的平均相对流量系数大2%~2.3%,平均大2.2%,散差为±0.15%,流量一致性较好。B方案虽然采用了SLM技术成型,但影响喷嘴流动的内流道全部采用机加的方式,尺寸公差与传统机加方式一致,因此最终流量系数与A方案比较一致。C方案氧化剂喷嘴流量系数比A方案的平均流量系数大9.8%~14.6%,平均大12.2%;D方案氧化剂喷嘴流量系数比A方案的平均流量系数大13.8%~19.2%,平均大15.7%。虽然C方案和D方案的设计尺寸与A方案完全一致,但SLM成型误差及粗糙度较大,导致得到的流量系数大于机加喷嘴。因此,传统机加喷嘴的流量系数选取经验不适用于SLM直接成型的喷嘴,在采用SLM成型技术设计喷嘴时,需通过液流试验对关键尺寸进行修正。此外,C、D这2种直接SLM成型方案的喷嘴流量系数散差分别为±2.1%和±2.3%,均明显大于B方案。对于大尺寸喷注器来说,不同喷嘴的流量系数应尽量保持一致,以使得喷雾及燃烧更加均匀,因此直接SLM成型方式不适用于大尺寸喷注器,需在SLM成型后对部分关键尺寸进行机加工保证。

图5 喷注单元氧化剂路相对流量系数对比Fig.5 Comparison of relative flow coefficient of oxidizer path in injection unit

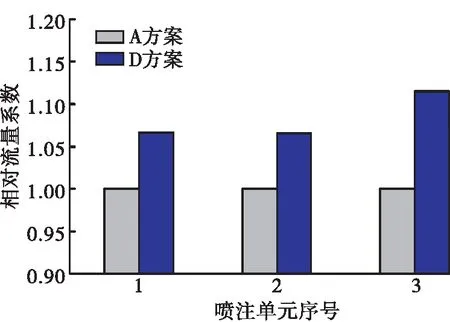

通过液流试验得到的喷注单元燃料路相对流量系数对比如图6所示。

图6 喷注单元燃料路相对流量系数对比Fig.6 Comparison of relative flow coefficient of fuel path in injection unit

由图6可知,D方案燃料喷嘴流量系数比A方案大6.5%~11.5%,平均大8.2%,散差为±2.3%。直接采用SLM成型的燃料喷嘴的流量系数散差较大,同样需要机加工保证关键尺寸的精度。

3 喷注器设计、生产与试验

3.1 喷注器设计

通过不同增材制造方案喷注单元的对比可以得出,氧化剂喷嘴和燃料喷嘴的关键尺寸精度都需要机加工进行保证。直接采用SLM成型一方面使得流量系数偏离设计值较大;另一方面流量系数的散差较大,会造成不同喷注单元间的混合比分布不均。而由于燃料喷嘴与氧化剂喷嘴之间的环缝间隙为0.9 mm,且长径比较大,采用小刀具精密加工燃料环缝流道难以达到大尺寸喷注器的精度要求。此外,大尺寸喷注器包含上百个喷嘴,由于SLM成型的毛坯会存在变形,喷注器每个喷嘴的位置度很难与机加坐标保持完全一致,因此只能对每个喷嘴进行机加找正,采用小刀具精密加工反而会使得加工周期较长,发挥不出SLM快速制造的优势。因此,燃料喷嘴只能采用单独机加的方案。在大尺寸喷注器设计时,最终选择了氧化剂喷嘴和中底一体成型并机加氧化剂喷嘴内流道、氧化剂喷嘴和燃料喷嘴螺纹连接的方案,即图2所示方案。

本文研究的喷注器由一体化中底、内底、氢喷嘴和集合器组成。一体化中底最大直径为300 mm,包含126个氧化剂喷嘴。整个喷注器仅有2条焊缝,即一体化中底与集合器焊缝以及内底与集合器焊缝,与传统钎焊工艺相比,取消了氧化剂喷嘴与中底之间以及与燃料喷嘴之间的252条焊缝,提高了产品本质可靠性。

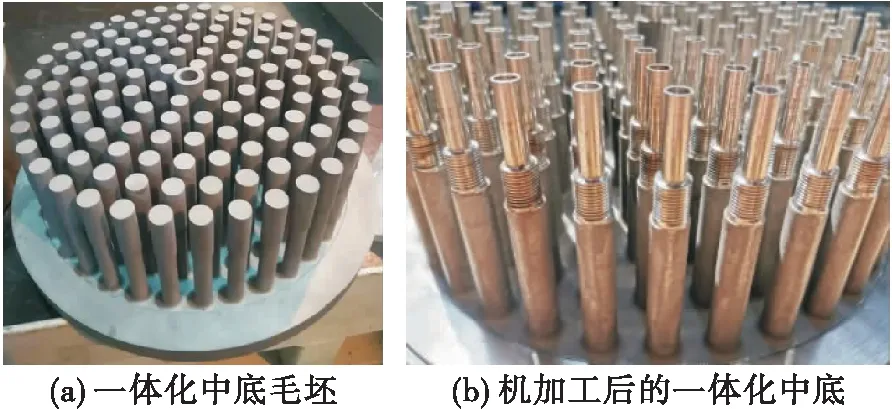

3.2 喷注器生产

采用SLM技术成型的一体化中底毛坯如图7(a)所示。经过热处理后对氧化剂喷嘴关键尺寸机加工如图7(b)所示。由于取消了喷嘴与中底间和喷嘴间的钎焊工序,缩短了喷注器生产周期,节约了生产成本。

图7 喷注器增材制造产品照片Fig.7 Photos of injector products with additive manufacturing products

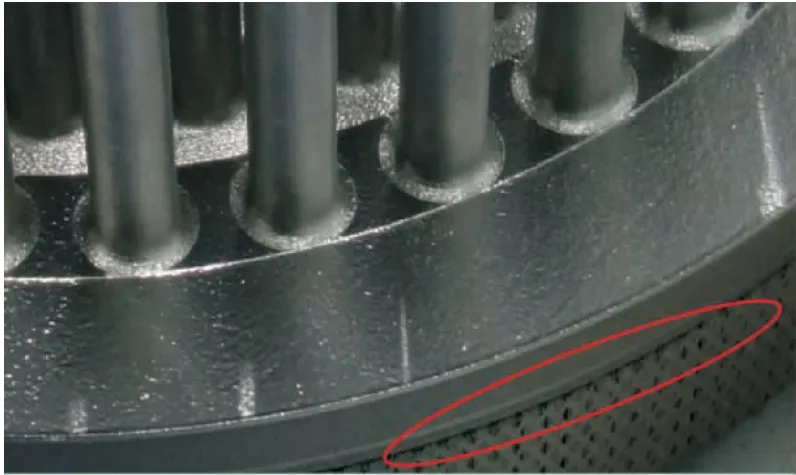

一体化中底最大外廓尺寸达到φ300 mm,在SLM成型过程中产生大变形问题,喷注器最大变形量达1.8 mm。中底边缘出现了支撑开裂现象,位置如图8所示。这是由于零件中心引火管结构的存在,使得在SLM成型时底面大部分处于悬空状态。而采用网状支撑结构的强度不足,在成型过程中由于内应力过大,造成零件底部与支撑接触地方开裂。通过将中底最外面支撑改为实体支撑方式,加强了支撑强度,最终解决了该问题。对于大尺寸喷注器来说,SLM成型过程中的变形问题会造成喷嘴偏斜,从而可能造成推力室烧蚀,因此在设计时应优化设计,避免底部悬空结构。若受结构限制,无法避免底部悬空时,在SLM成型时应采用实体支撑,以尽量减小成型过程中的变形。

图8 支撑开裂位置Fig.8 Cracking position of support

3.3 热试车结果

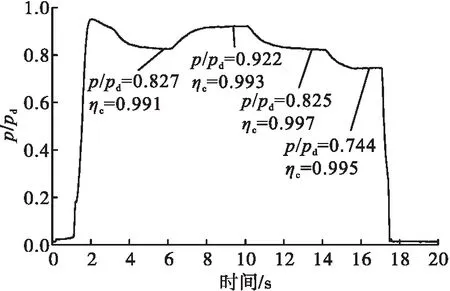

喷注器进行了发动机整机74.4%~92.2%变工况的热试车,试验介质为液氢、液氧。试车中燃烧室相对压力曲线如图9所示。图中相对室压p/pd为试验测量室压与额定室压之间的比值,表征了试车工况。由图9可以看出,在变工况过程中以及不同工况下喷注器组织燃烧比较平稳。采用燃烧效率ηc表征喷注器组织雾化燃烧的完善程度,其计算公式为

图9 试车相对压力曲线Fig.9 Relative pressure curve in hot-fire test

(1)

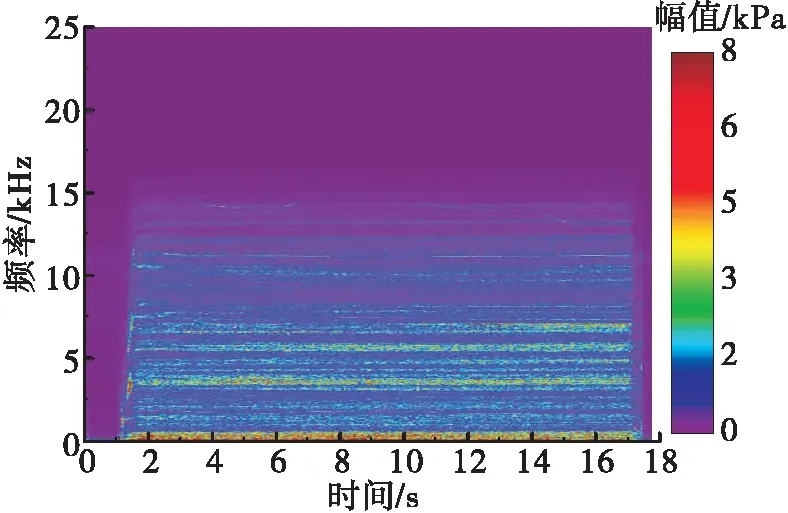

由于氧喷嘴与中底一体成型,试车中重点关注了氧喷前压力的脉动情况。在氧喷前设置了高频速变压力测点,采样频率为50 kHz。氧喷前压力相对室压脉动值为±2.2%,表明燃烧室燃烧稳定。对氧喷前压力进行了短时傅里叶变换,如图10所示。从频谱图上看,氧喷前压力未见推力室相关突出频率,整体压力脉动较小。进一步说明,本文研究的SLM成型喷注器能够达到高效稳定燃烧的要求。

图10 氧喷前高频压力测点短时傅里叶变换图Fig.10 STFT of high-frequency pressure before oxygen injecting

4 结论

基于目前的SLM技术对传统液体火箭发动机喷注器进行了设计优化,设计和生产了不同方案的喷注单元并进行了液流试验对比,根据对比结果选取了最佳设计及工艺方案,实现了增材制造技术在大尺寸喷注器设计中的应用。主要得到以下结论。

1)SLM直接成型的喷嘴流量系数大于传统机加喷嘴,且散差较大,不适合直接用于大尺寸喷注器设计。

2)大尺寸喷注器应用增材制造技术的最佳方案为:SLM成型毛坯,关键尺寸机加保证。

3)大尺寸喷注器在采用增材制造技术成型时,应采用较强的支撑方式,防止出现大变形问题。