融合增材制造的液体火箭发动机创新设计方法与应用

谭永华,赵 剑,张武昆,王 珺,高玉闪

(1.中国航天科技集团有限公司,北京 100048;2.航天推进技术研究院,陕西 西安 710100;3.西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

航天液体动力是航天器的心脏,也是航天事业的基石[1],其发展水平决定了航天活动的规模和范围,支撑了国家进出、利用和控制空间的能力。我国液体火箭发动机技术历经多年发展,积累了丰富的研制经验,形成了以N2O4/偏二甲肼、液氢/液氧以及液氧/煤油等为推进剂的多种型号并存共用的研制现状[2]。在新的历史阶段,为了实现“高可靠、高性能、低成本、短周期”的目标[3],液体火箭发动机研制面临更大挑战,主要表现在:工作过程更加复杂(非线性、强耦合、跨多学科领域等)、力学环境更加恶劣(高温、高压、大温度梯度、高转速、能量毫秒级释放等)、轻质化和可靠性要求更高(功率密度最高的热力机械,推质比相比其他动力机械大幅提高,故障模式多且爆发迅速,难以进行容错性设计和实时故障诊断、维护)等[3-6]。

增材制造技术的出现,改变了液体动力的传统研制模式,为传统的液体动力结构设计方式带来了巨大变革,并牵引了数字化设计技术的发展[7-9]。一方面,增材制造的技术特点不仅契合发动机的研制需求,还能融合设计与制造,极大释放设计人员的自由度[10]。另一方面,提升发动机的设计水平,通过新方案、新材料以及新工艺等带动[11],也将引领和驱动增材制造技术的发展。增材制造高度契合先进液体火箭发动机的发展方向,主要体现在5个层面。①高可靠性。通过集成一体化制造,减少了零部件、焊缝、密封与紧固连接等的数量,提高可靠性。②低成本批量化。如针对某些复杂拓扑形状和工序繁多的结构(涡轮泵壳体、涡轮叶片等),增材制造无需经过传统制造中的模具压制、型芯装配、精密铸造等工艺流程和多套工装模具,减少了多制造环节制备带来的产品不一致现象,通过直接近/净成型,减少用料成本,实现了低成本轻量化。③快速研制。通过数字化制造,快速响应,进行快速优化迭代设计,减少时间成本。④轻质化。通过拓扑优化、集成制造等方式,减少了连接和冗余结构的质量,提高结构效率。⑤可重复使用。通过零部件修复和逆向设计功能,对多次飞行后的疲劳易损件(如涡轮叶片、推力室内壁、管路等)或破坏件进行快速的修复或更换,助力发动机的可重复使用。近年来,增材制造技术的发展给发动机的研制提供了创新思路,世界各航天大国纷纷在液体动力领域积极探索和应用增材制造技术。

当前,在液体动力领域,关于增材制造技术应用方面的综述已经大量发表[12]。然而,针对融合增材制造的发动机结构设计方法还鲜有总结。结构设计是发动机先进性能的基础,也决定着后续飞行任务的成败。本文综述了融合增材制造后液体火箭发动机的创新设计方法。首先简要论述了液体动力增材制造研制现状,包括制造技术比较和发展特征;其次总结了面向增材制造的发动机结构设计方法与准则;再次以常平环和换热器为对象,详细介绍了融合增材制造后发动机结构的研发设计和制造过程;最后分析了发展方向。

1 液体动力增材制造研制现状

1.1 制造技术

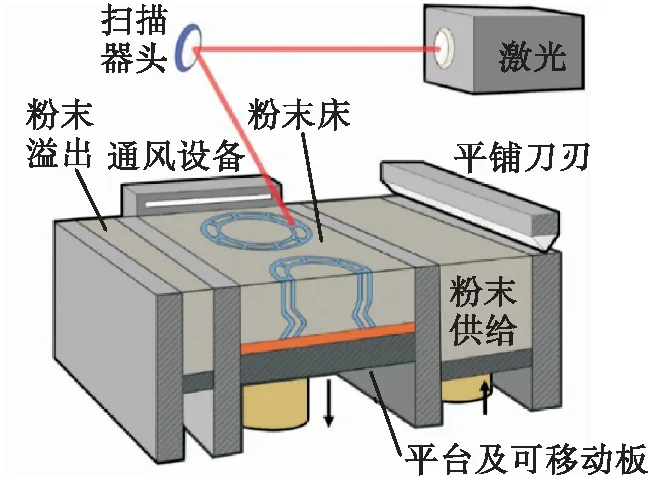

发动机的增材制造技术主要包含粉末床熔融技术(powder bed fusion,简称PBF技术)和直接能量沉积技术(directed energy deposition,简称DED技术)[13-14]。PBF技术原理如图 1所示,首先在板上铺粉,通过能量热源(激光或电子束)将粉末熔融成型,然后移动基板重新铺下一层的粉末,既熔化当前层,又与上一层结合,不断重复直到零件打印完成。

图1 PBF技术制造过程Fig.1 Manufacturing process of PBF technology

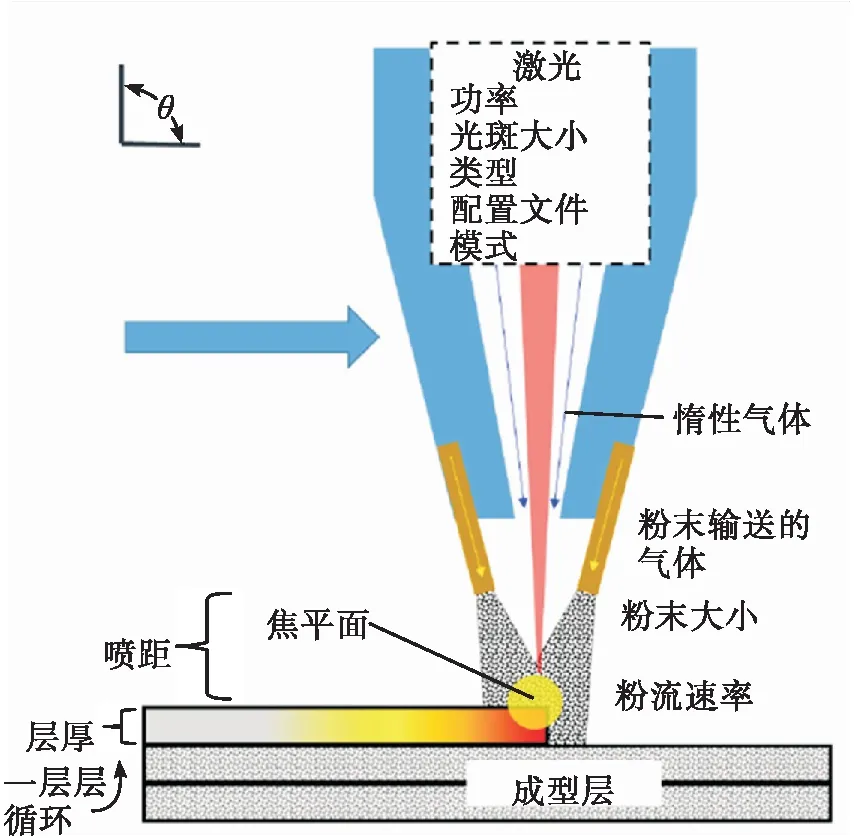

DED技术的原理如图 2所示(其中θ为喷头角度),材料的添加直接在熔池中完成,通过惰性气体等方式在制造部位直接定向送材料,然后进行熔融,完成打印。

图2 DED技术制造过程Fig.2 Manufacturing process of DED technology

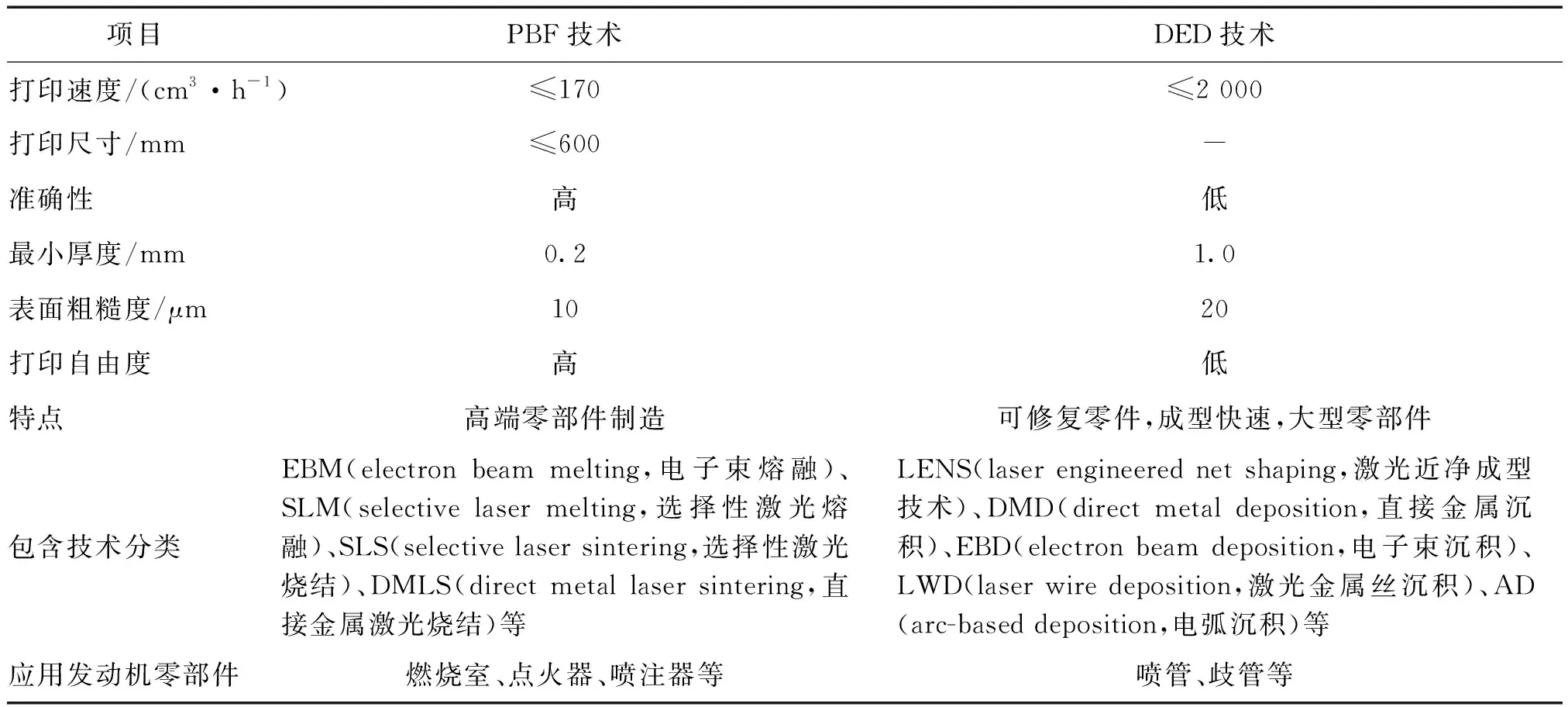

两种技术比较如表1所示[15]。图 3以航天飞机主发动机RS25为例,比较PBF和DED技术在制造发动机推力室头部的差异。可以看出,虽然PBF技术制造精度更高,但是制造速度相比DED技术有所降低[16]。DED技术的材料可以是粉末或金属丝,能量来源有3种:激光(高能光和光纤激光)、电子束和电弧。PBF技术只能加工粉末,能量来源主要是激光(以光纤激光为主)和电子束。激光是增材制造金属材料加工成型最主要的能量来源。

图3 PBF技术和DED技术制造RS25发动机推力室头部比较Fig.3 Comparison of the thrust chamber head in RS25 engine manufactured by PBF technology and DED technology

表1 PBF技术和DED技术比较

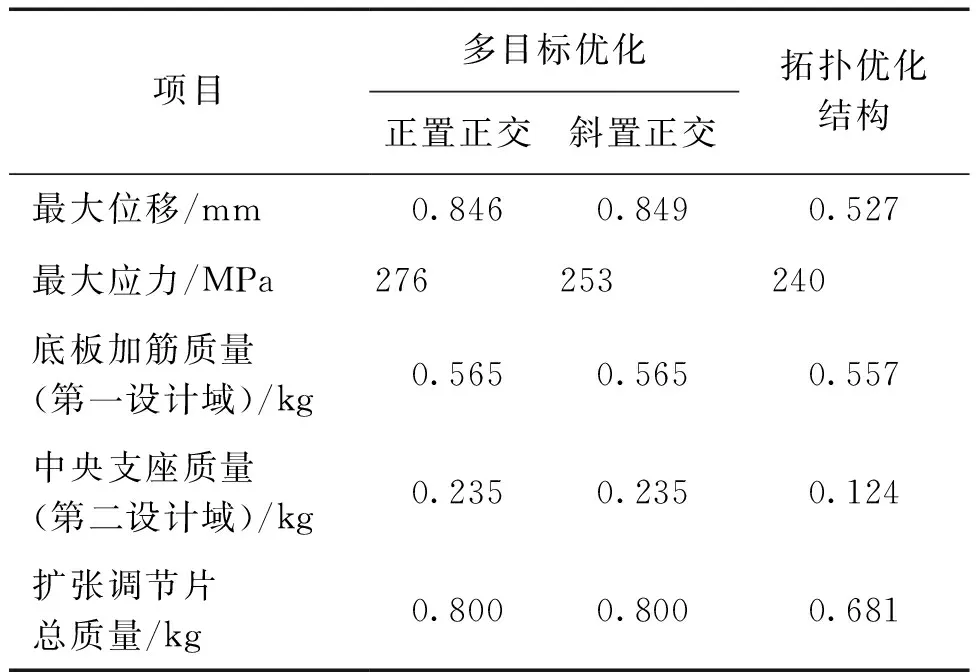

表2 喷管调节片不同结构优化方案对比

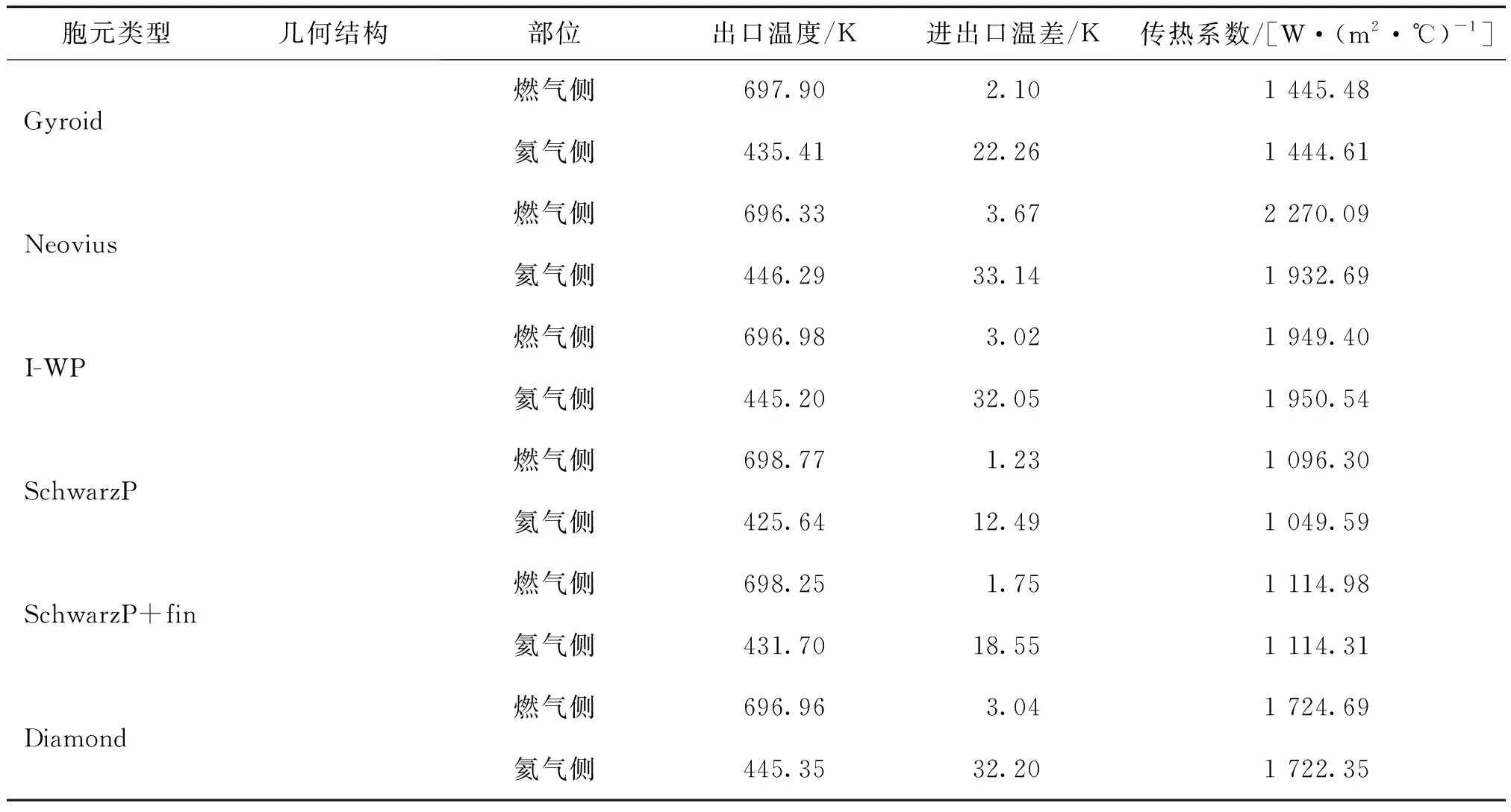

表3 不同胞元结构换热性能比较

1.2 发展特征

随着相关工艺技术的不断发展,增材制造技术在液体动力中的发展呈现出应用越来越广泛、技术深度有机融合的趋势。在设计、制造、检测等各个领域,增材制造都大大改变了传统的研制模式。NASA相继推出AMDE、LCUSP、RAMPT等计划[17],研究了发动机的多合金、多工艺和大尺寸规模化增材制造等方法,国内也积极探索了融合增材制造后发动机的创新设计和制备技术。

从国内外发动机型号产品充分发挥增材制造技术优势的角度来看,大致分为3个层次。

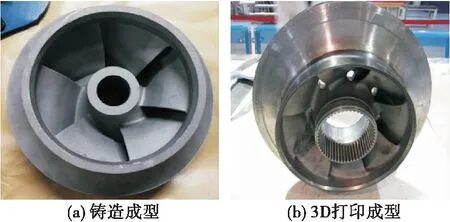

1)原位制造替代。某发动机涡轮原始工艺为铸造成型,采用增材制造工艺后无需重新设计,直接基于原几何模型打印,其优势在于减少了传统流程中的模具制造、加工、钎焊等工序,且力学性能相比原铸造结构也有所提高,如图 4所示。

图4 原位制造替代Fig.4 In-situ manufacturing substitution

2)制造驱动设计。以某发动机的喷注器为例,如图 5所示。可以看出,采用增材制造后,喷注器的设计方案发生变化,将多个喷嘴、壳体、内底及其他部件集成设计,大幅减少了装配零部件的数量。

图5 制造驱动设计Fig.5 Manufacturing driven design

3)设计引领制造。以某发动机燃烧室的制造过程为例[18],见图6。如图 6 (a)所示,传统的制造方式为先制造铜合金内衬 (步骤①~③),然后制造外壁承力结构并装配(步骤④~⑤),耗时12~18个月;采用增材制造后,如图 6 (b)所示,通过将冷却流道和几何外形一体化设计与制造,然后装配外壁,耗时6~8个月,制造成本减少35.5%;为了进一步减少结构质量,一体化设计方法引领双材料增材制造技术的发展,将内衬外壁一体制造成型,如图 6(c)所示,耗时3~5个月,制造成本相比传统方式减少60%。

图6 设计引领制造Fig.6 Design leading manufacturing

2 设计方法与准则

增材制造“逐层堆积”的制造方式可实现高度复杂结构的自由生长成形,极大地拓宽了设计空间,使得从微观到宏观多个几何尺度结构的制备成为可能,解决了传统结构设计受繁多制造工艺约束的难题。设计者可以根据最高效的传力路径实现结构的优化[19]。相比于传统的发动机设计方法,融合增材制造后的创新设计主要体现在结构优化设计、结构功能一体化设计、复杂组件集成与可靠性设计、基于增材制造工艺约束和材料性能的设计等方面。

2.1 结构优化设计

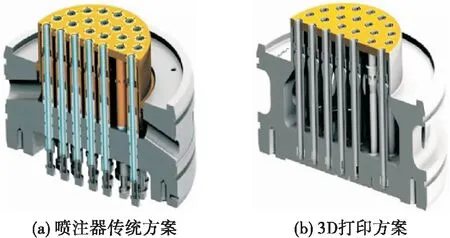

轻量化是航空航天结构设计中永恒的追求[20],而结构优化则是轻量化设计中最重要的手段。结构优化设计方法主要分为尺寸优化、形状优化、拓扑优化,如图 7所示[21]。这3类分别对应着产品设计的几个阶段:拓扑优化——概念设计阶段;形状优化——基本设计阶段;尺寸优化——详细设计阶段。传统的结构设计和优化主要依靠理论、经验公式[22]和半经验公式[23]等方式,然而,优化效果有限。当前,拓扑优化结合增材制造技术是结构优化设计最重要的手段[24-27],也广泛应用在航空航天[28-29]、汽车、船舶、建筑等领域。

图7 尺寸优化、形状优化和拓扑优化概念Fig.7 Concept of dimension optimization, shape optimization and topology optimization

拓扑优化的设计原则是:①尽可能简化模型,以保证有足够的自由度进行优化;②可设计空间尽可能大,针对不同工艺约束条件,对设计区域合理分区,不同区采用不同的优化设计参数或方法;③不同工况下的优化结果不同,应重点考虑严重工况;④尽可能平滑优化后的模型,可利用CAD软件或造型软件转化并打印;⑤对优化后的结果还需进行重新校核和试验,并不断迭代以获得最终的优化结构。

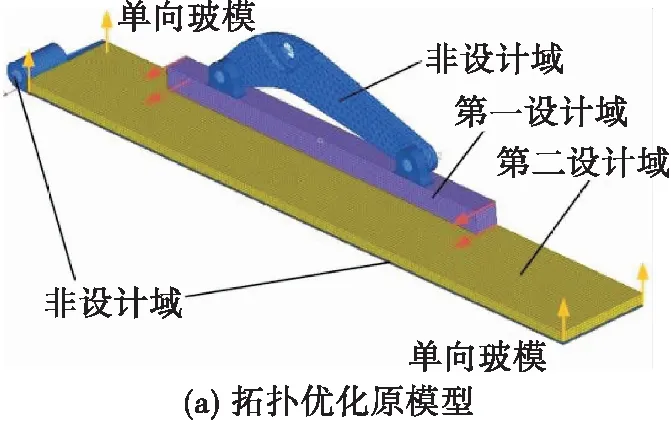

针对某发动机可调喷管的扩张调节片进行结构优化,以结构最大刚度和最小化应力为设计目标,结构质量和变形位移为设计约束,分别采用常规加筋布局方案(正置正交和斜置正交)和拓扑优化方案。考虑到加工工艺要求,设置单向拔模约束。根据工艺和生产制造合理划分设计域,便于在拓扑优化求解时灵活地设置工艺约束条件,如图 8(a)所示。3种结构的应力云图如图8(b)~图8(d)所示,具体结果对比如表 2所示。通过对比可以看出:拓扑优化设计方案的最大位移和最大应力均最小;且底板加筋结构上的应力分布更均匀,平均应力水平也更低。相比传统加筋结构,拓扑优化结构的底板加筋(第一设计域)质量减少14.2%,中央支座(第二设计域)质量减少47.2%,整个扩张调节片质量减少14.9%。

图8 喷管调节片不同结构优化方案Fig.8 Optimization schemes of different nozzle regulator

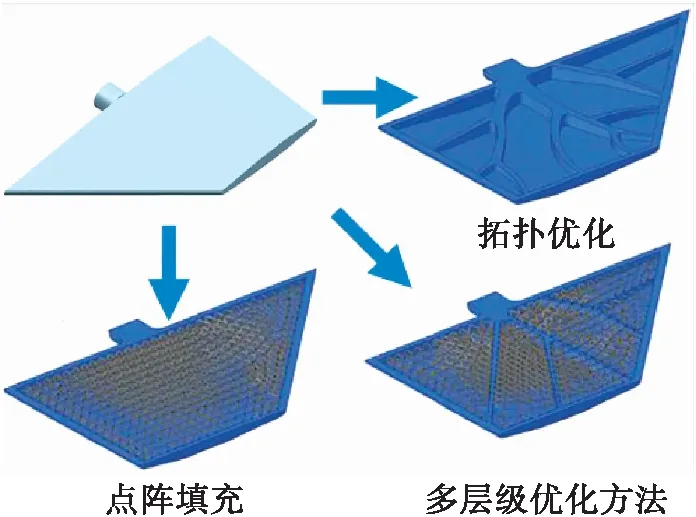

近年来,由于增材制造技术的发展,周期性轻质多孔结构的制备更加方便快捷,基于轻质多孔结构的多层级优化方法逐渐成为结构优化技术的研究热点。多孔结构可以进行变密度设计,从而在宏观尺度表征为“0”(无材料)到“1”(实体)之间的连续材料密度场的设计方案,这种方法突破了传统的拓扑优化只能进行“0”和“1”的离散材料设计约束。通过“实体拓扑优化+填充多孔结构的区域优化+多孔结构胞元类型和几何尺寸的自身优化”等多层级的优化结构设计,充分利用实体结构对严酷载荷的优异承载力和多孔结构高比刚度、高吸能性等优势,实现比单纯的实体拓扑优化更好的效果[30-32]。如图 9所示,在某飞行器舵面结构的设计中,采用多层级优化方法相比拓扑优化和点阵填充可以实现更低的应力水平和更小的位移,同时具有更高的一阶固有频率[33]。此外,近年来提出通过多孔结构和加筋实体并行协同优化的新思路,在结构固有频率和轻量化承载方面也实现了很好的效果[34]。

图9 飞行器舵面多层级结构优化设计Fig.9 Multi-level structure optimization design of aircraft rudder surface

2.2 结构与功能一体化设计

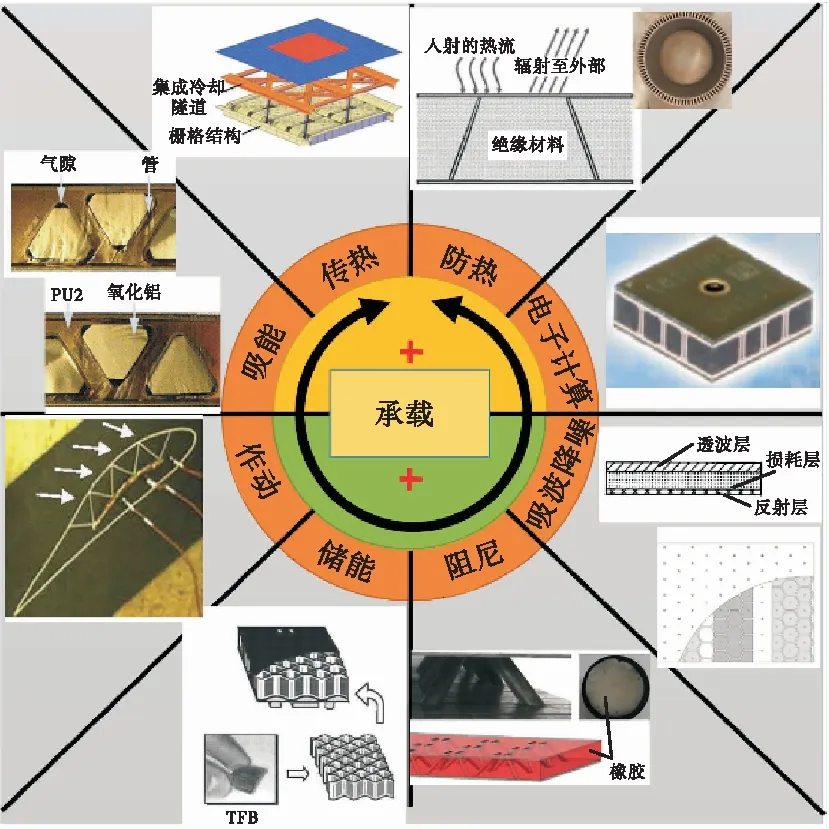

多功能高性能构件多服役于苛刻环境,一般具有超强承载、极端耐热、极致轻量化和高可靠性等特点,是高超飞行器、运载火箭等装备的重要结构。结构功能一体化设计通过材料与结构的匹配优化设计,从宏观、微观、纳米等多尺度发掘材料与结构的潜力,突破现有设计极限[35]。采用增材制造复杂构件整体制造的方法,强化梯度材料组织与多尺度结构的形性协调[36]。在优化过程中可大量应用轻质多孔多功能结构,需要重点考虑多孔结构的构型、材料性能、相对密度等设计参数。

结构与功能一体化设计,以最基本的承载功能为核心,同时集成其他功能(如电子计算[37]、能量吸收[38]、传热[39]、隔热[40]、作动[41]、吸波降噪[42]、储能[43]、阻尼减振[44]等)的一种或多种,如图 10所示,形成多功能结构,减少了多个单一功能结构带来的体积和质量偏大等问题。在设计集成多种功能的结构件时,不仅要考虑结构的力学性能,还需要将多项评价指标综合考量,将多尺度的结构与功能进行协同设计和优化。

图10 结构与功能一体化设计概念Fig.10 Integrated design concept of structures and functions

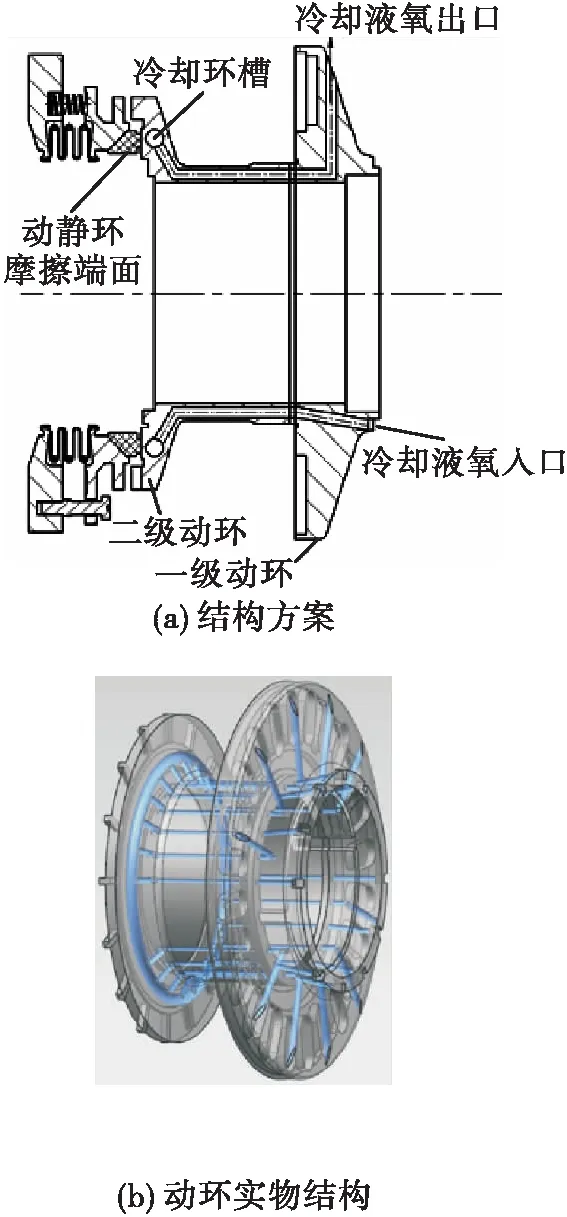

针对某发动机氧泵密封结构润滑条件极其恶劣,摩擦温度升高导致动环面局部热裂,进而严重影响密封结构使用寿命的问题,提出了一种将动环结构与冷却功能一体化设计的密封结构方案,如图11所示,其中蓝色部分为冷却液的流道。工作原理为:从一级动环前引入被密封的液氧介质,利用动环的旋转离心力,迫使低温介质在各级动环中循环流动,带走二级端面密封的摩擦热量,实现冷却。内流道方案相比传统的无流道方案端面温度降低87%,冷却效果显著,大幅提高了端面密封的可靠性。

图11 动环密封结构与冷却功能一体化设计Fig.11 Integrated design of dynamic ring seal structure and cooling function

2.3 复杂组件集成设计

复杂组件集成设计是把原来多个零件或组件集成设计成一体零件。在设计之初,以产品的功能性为主,不考虑结构装配的问题。在火箭发动机的制造中,复杂组件集成一体化制造也是3D打印重要的应用方向。

复杂组件集成设计的具体方法有3种。

1)基于功能的集成设计。这也是复杂组件集成设计中应用最广泛的方法[45]。以某发动机再生冷却燃烧室为例,燃烧室喉部燃烧温度高达3 500 ℃,内壁温度也超过1 000 ℃。为了防止材料高温失效,发动机上燃烧室会设计冷却流道来降低温度和实现热量回收。传统的冷却流道的生产方式是通过多个烦琐的密封工序实现,而且流道的结构设计受到传统制造工艺的制约,燃烧室的冷却效率较低。图 12借助选区激光熔化技术通过一体化设计,将燃烧室和冷却通道等多组件集成到一个结构中,一次打印成型。这种集成简化设计不仅满足性能要求,而且还能减轻质量,提高散热效率。

图12 发动机再生冷却燃烧室集成设计Fig.12 Integrated design of engine recycled cooling combustion chamber

2)基于材料的集成设计。如果两个或多个零件由相同或界面可融合的材料制成,且彼此之间不产生相对运动,则可以考虑将它们合并为一个零件。

3)基于紧固件的集成设计。如果某一部件有大量紧固件(超过1/3),可以考虑基于紧固件的复杂组件集成设计,减少连接结构的装配时间、装配数量以及由此带来的安全风险。在采用基于紧固件的集成设计方法时,应当考虑以下问题:①合并后的零件是否过大,是否有相应的制造设备[46];②合并后的零件是否具有成本优势;③合并后的零件是否满足制造工艺约束。

2.4 基于增材制造工艺约束和材料性能的设计

就目前而言,不是所有的设计方案都适用于增材制造,基于性能和工艺的设计不可兼得。面向增材制造的设计,除了最大程度利用其优势开展创新设计之外,同样应遵循其特定的工艺约束。增材制造工艺约束的设计原则包括以下几方面。

1)工艺极限值通过实验得出更可靠。以粉末床熔融技术制备零件为例,随着薄壁结构壁厚的减小,其边缘不可避免地会出现未熔合的粉末,导致力学性能下降。另外,由于在不同的温度、层厚和激光扫描参数下运行,不同的粉末床熔融机器也会生产出不同质量的零件。因此,材料性能与零件的壁厚、打印层厚、打印方向以及制造它的机器密切相关。应打印若干个测试零件,以确定适用于特定设备和零件的工艺极限值。

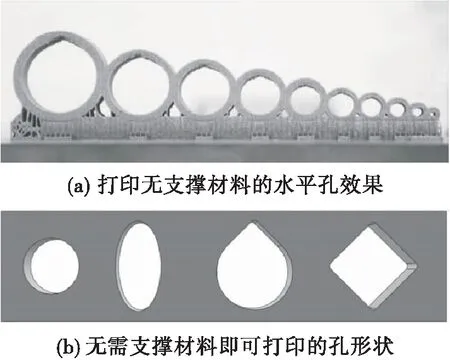

2)无支撑水平孔直径不超过8 mm。液体发动机中的低压壳体涡道、涡轮进气管涡道等部件均为典型的无支撑、水平大直径孔结构[46-48]。这种长孔或弯曲的管道很难从内部拆下支撑。一般来说,直径为8 mm以下的孔可在无支撑的情况下进行打印。如果需要更大的孔,最常用的方法是将孔从圆形更改为无需支撑即可打印的形状,包括椭圆形、水滴形和菱形,如图 13所示[47]。

图13 3D打印圆孔设计原则Fig.13 Design principle of 3D printing circular hole

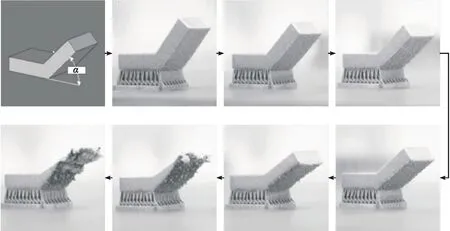

3)悬垂结构、45°支撑法则和结构连通性。一般而言,PBF技术打印的零件水平悬垂部分大于0.5 mm都需要额外的支撑,以防止零件损坏,如图 14所示。与水平方向的夹角大于45°则不需要添加支撑。但是,这个约束限制针对不同的材料、不同的机器、不同的尺寸都有所差异。

图14 3D打印悬垂结构设计原则Fig.14 Structural design principle of 3D printing hanging structure

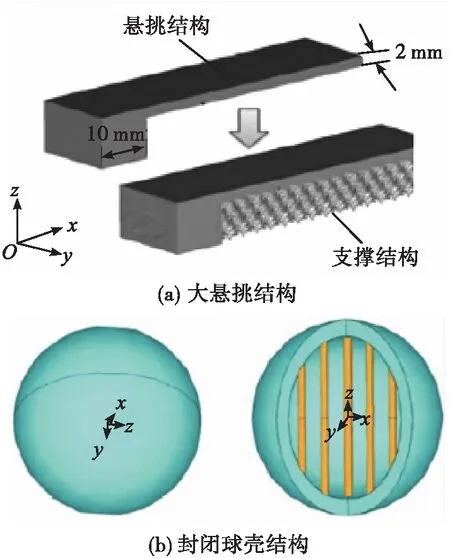

一般而言,下表面总是比上表面具有更大的表面粗糙度,面朝下的角度越大,表面粗糙度越大,如图 15所示[49],箭头方向表示悬垂角度逐渐变小。因此在设计阶段应尽可能使角度大于45°,还要避免大悬挑结构的出现,如图 16(a)所示。同时,考虑结构联通性的约束,要避免封闭结构的出现,防止残余粉末或者残余支撑结构无法去除[50],如图 16(b)所示。

图15 斜面角的影响Fig.15 Influence of slope angle

图16 大悬挑结构与封闭球壳结构Fig.16 Large suspended structure and closed spherical shell structure

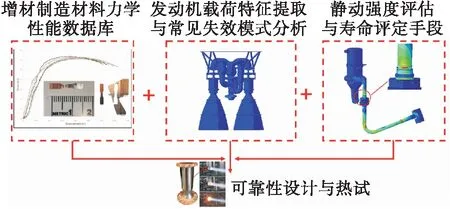

另外,增材制造作为一种新的制造方式,其成型物理机制[51]也与传统制造方式不同,力学性能与打印材料、打印参数[52]和后处理工艺[53]直接相关,且传统的材料结构性能数据库并不能完全适用于增材制造结构件的力学性能评估,尤其是在小尺寸的薄壁或杆件结构、循环加载的疲劳力学性能、冲击损伤性能等方面。因此,新的可靠性设计方法是以增材制造材料结构的力学性能数据库为基础,根据工作状态确定载荷源,提取发动机薄弱部位的载荷特征[54],分析常见失效模式,结合静动强度评估与寿命评定方法[55],开展结构可靠性设计,并进行冷热试车校核,如图 17所示。

图17 面向增材制造的发动机可靠性设计方法Fig.17 Method of engine reliability design for additive manufacturing

3 设计与应用

相比于传统设计理念和加工方法,基于增材制造的研制可以实现轻量化设计、结构功能一体化设计及复杂组件集成设计,尤其对部分零件数目多、结构复杂、服役环境恶劣的组件,应用增材制造技术可减少传统机加方式所带来的设计局限性,为组件“个性化定制”提供了更多可能。本文以常平环和换热器这两个典型部件为例,具体阐述融合增材制造的先进液体火箭发动机部件结构设计方案。

3.1 发动机常平环传力结构拓扑优化设计

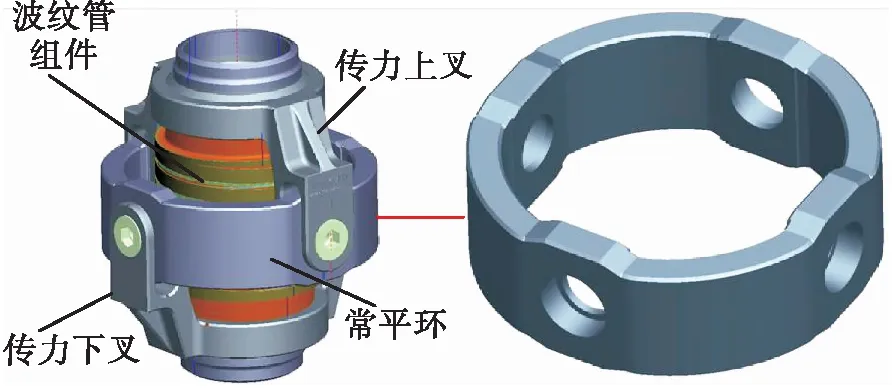

某泵后摇摆发动机常平环为典型的承力和载荷传递结构件。在工作过程中,该常平环作为柔性关节,与传力上叉、传力下叉一起构成补偿发动机摇摆运动的柔性关节,整体结构方案和原常平环结构如图 18所示。

图18 燃料摇摆装置结构方案Fig.18 Structural scheme of fuel swaying device

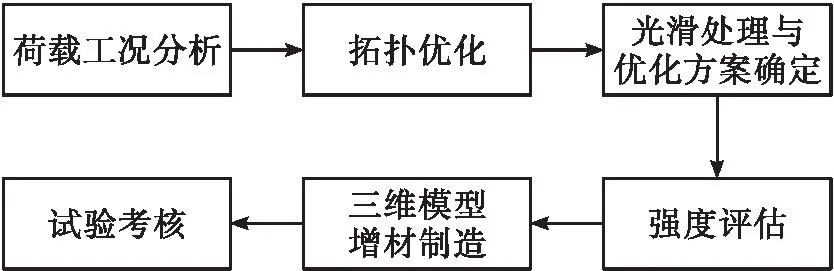

通过承压摇摆试验考核与仿真评估,大部分材料的应力水平都小于500 MPa,远小于材料屈服强度(材料为S-04钢,强度不小于1.45 GPa),因此存在大量的设计冗余。根据发动机高推质比设计需求,必须对原常平环传力结构进行拓扑优化设计与制造,以减轻结构质量,流程如图 19所示。

图19 常平环结构优化设计与制造流程Fig.19 Optimum design and manufacturing process of gimbal ring structure

3.1.1 载荷工况分析

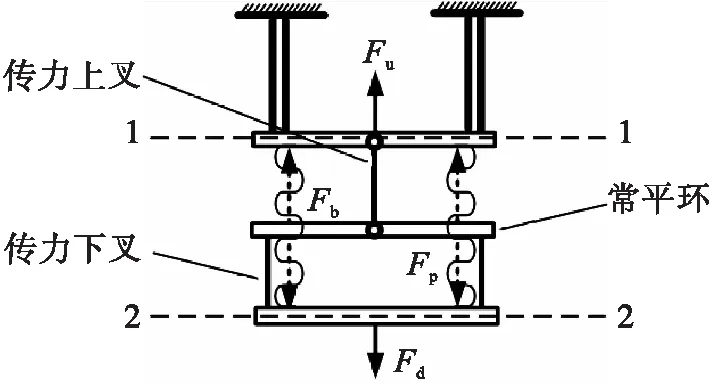

常平环结构载荷如图 20所示。经过受力分析,常平环受载荷与摇摆角度有关,但最严酷工况仍以轴向载荷为主。其中额定工况在零位状态,轴向拉伸载荷接近400 kN;额定工况摇摆±10°,轴向载荷约420 kN。

图20 载荷分布示意图Fig.20 Load distribution diagram

3.1.2 拓扑优化设计

基于有限元分析和人工伪密度算法,进行拓扑优化求解,提取结构的总应变能变化指标(计算结构内部删除某个单元后引起结构总应变能的变化梯度),如式(1)所示。总应变能变化越小,总体刚度越大。

(1)

式中:E为结构应变能;F为力矩阵;u为位移矩阵;K为刚度矩阵。

以给定减质要求下结构总刚度最大为优化目标,将常平环结构优化问题描述为:在满足减质要求大于50%,结构中最大von Mises应力不大于1 GPa下,获得总应变能最小(刚度最大)的优化构型。

考虑到常平环轴承装配关系与整体结构要求,基于原始设计方案,去除局部倒斜角、圆角等细节特征,并提取轴承安装孔位置局部厚度5 mm的区域作为非优化设计区(图 21中亮黄色部分),常平环其余区域(灰色部分)作为设计区。设置非设计区域的目的在于确保轴承安装孔所需的设计空间,并在该区域内两对轴承孔内部分别施加轴向载荷(额定工况)与约束。考虑到常平环承载的对称性,在拓扑优化分析进程中还需要设置对称约束,即关于过摇摆中心的3个正交平面对称。

图21 常平环拓扑优化初始模型Fig.21 Initial model of topology optimization of gimbal ring

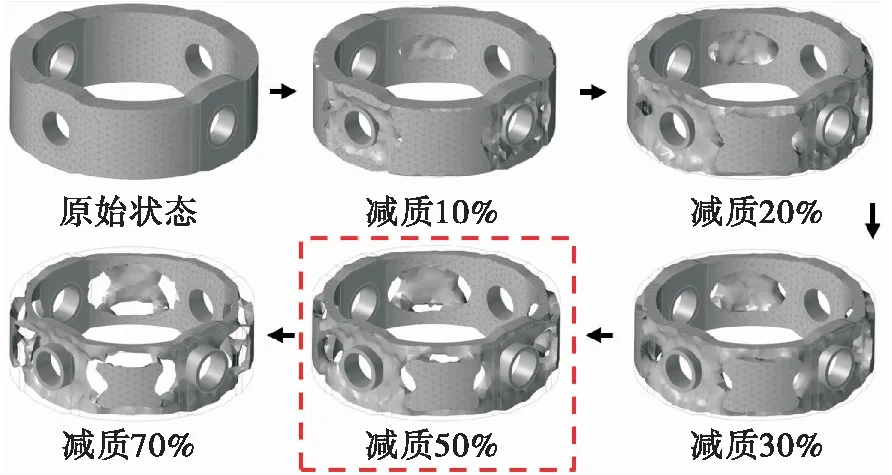

经过不同阶段的拓扑优化,根据减质的程度不同,共获得5种构型,如图 22所示。

图22 常平环拓扑优化过程Fig.22 Topology optimization process of gimbal ring

随着减质比例的增加,在给定载荷与约束条件下,常平环内部沿厚度方向去除的材料越来越多,整体结构的传力路径逐渐凸显。基于结构完整性设计原则,对比多个方案,选取减质50%的拓扑优化构型(红框标出)。

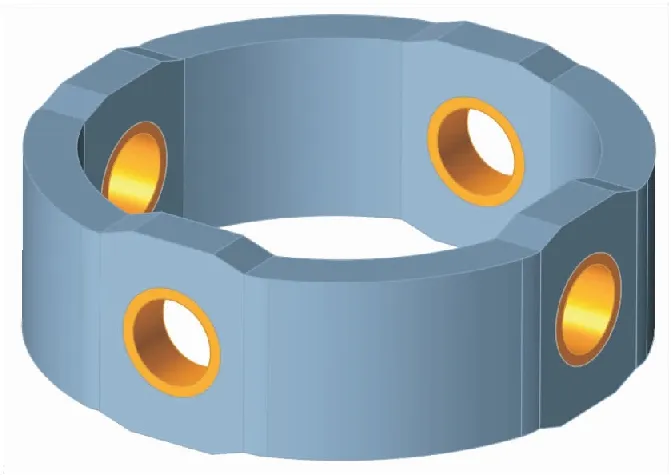

3.1.3 光滑处理与优化方案确定

初始的拓扑优化模型整体呈现出粗糙的网格状态,局部连接处存在大量的凸起四面体网格,甚至还有残余的独立网格,不能直接用于增材制造。针对粗糙拓扑优化模型,采用CAD片体网格收敛建模技术对局部突起四面体网格进行处理。在经过多轮迭代优化的基础上,最终形成了图 23所示的光滑网格模型。该光滑模型由粗糙拓扑优化方案直接光滑化处理得到,最大程度地保留了拓扑优化计算的最优传力路径。

图23 网格光滑处理Fig.23 Mesh smoothing process

3.1.4 强度评估

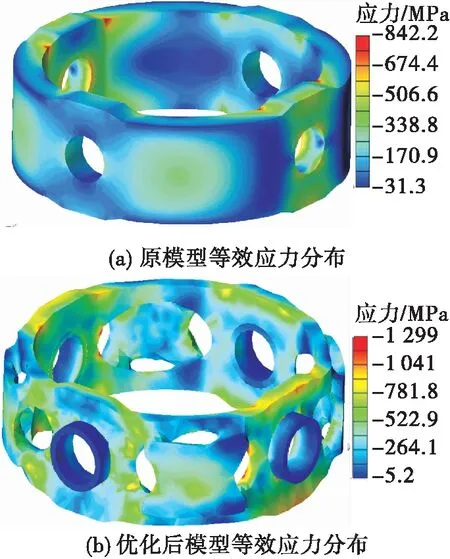

拓扑优化获得了减质50%的轻量化方案,考虑额定工况零位状态,常平环轻量化方案等效应力和位移云图如图 24所示。

图24 常平环轻量化方案应力与位移分布Fig.24 Stress and displacement distribution of gimbal ring lightweight scheme

在额定工况状态,相对于常平环原始设计方案,优化方案虽然最大等效应力有所增加,但是仍小于材料的屈服强度。去除部分由于网格和尖角导致的应力集中区域后,整体结构应力分布相对均匀,材料利用率有效提高,轴向最大相对位移从0.7 mm增加至1.8 mm。结合强度分析结果,说明50%轻量化方案满足拓扑优化约束要求。然而,从应力分布可知,优化方案局部还存在尖点等光滑性差的结构,这也是产生应力极值的主要原因,后期可针对拓扑优化模型进行进一步的模型光滑性处理。

3.1.5 轻量化方案3D打印

经过3D打印和热处理工艺后,得到最终的试件,打印模型和试件如图 25所示。

图25 3D打印模型与试件Fig.25 3D printing model and specimen

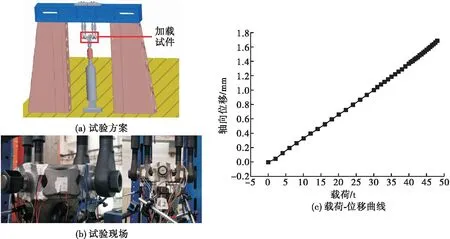

3.1.6 试验校核

考虑燃料摇摆常平环的载荷工况,设计了静力承载试验,试验校核过程如图 26所示。将常平环连接在加载工装上,通过作动筒施加轴向载荷。最大轴向载荷为480 kN,载荷通过分级施加,试验中记录加载过程中常平环轴向位移与局部应变分布情况。

图26 3D打印常平环试验校核 Fig.26 3D printing gimbal ring test check

由图 26可知,轴向载荷与常平环相对位移呈现近似线性分布,轴向载荷480 kN时,常平环轴向最大相对位移1.68 mm,与仿真结果1.812 mm十分接近,误差约7%。试验过程中结构应变随着载荷增加线性增大,最大应力约336 MPa,低于材料的屈服强度。试验卸载后,试验数据回零正常,常平环外观无异常。原结构设计质量9.6 kg,最终方案结构质量4.7 kg,通过拓扑优化使质量减少51%。

3.2 换热器设计

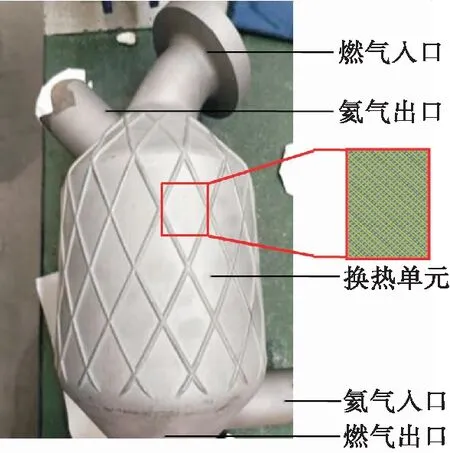

基于轻质多孔结构设计的换热器[56]是发动机中应用增材制造技术相比传统方案优势明显的对流换热功能部件。某发动机从涡轮出口管引出高温、高压富氧燃气用于驱动氧预压涡轮泵,同时,从该管路取热为推进器贮箱增压。因此,需结合受限空间设计一款氦气/燃气换热器。受总体结构空间布局限制,氦换热器需满足热功率高、体积小等特点。

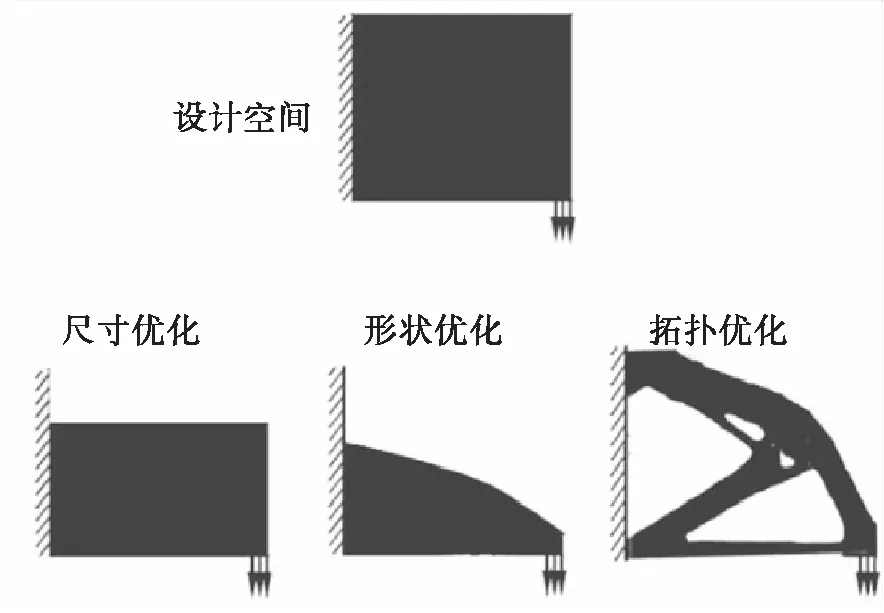

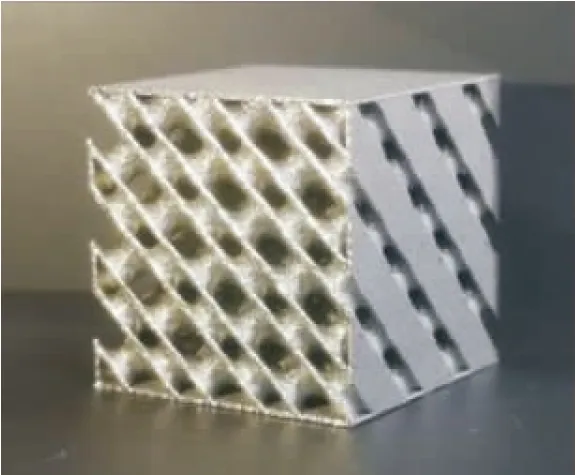

采用增材设计思路初步设计6种高紧凑度的换热单元,如表 3所示。经过仿真结果对比,最终选择如图 27所示的换热单元(Neovius胞元),该胞元的传热系数最大,换热效率最高。

图27 高紧凑度换热单元打印工艺验证Fig.27 Verification of printing process for high compact heat exchanger unit

图 28为氦换热器的结构示意图,经评估氦换热器热功率650 kW、紧凑度达135 m2/m3,换热和体积均满足设计要求,且内部结构均采用免支撑、易清粉设计。

图28 换热器结构示意图Fig.28 Structure of heat exchanger

4 总结与展望

增材制造为液体火箭发动机的传统设计方法体系带来重大变革。本文对融合增材制造的液体火箭发动机创新设计方法与原则进行了研究和总结,并以常平环和换热器等部件为例,具体阐述了增材制造技术如何为发动机零部件的研制带来突破性变革。对某发动机常平环结构,通过载荷分析、拓扑优化、曲面光整、3D打印和试验验证,确定了新的结构方案,在满足强度要求的前提下实现了减质约50%的效果。对某发动机换热器,增材制造突破了传统制造无法制备复杂曲面结构的难题,使该部件能够在有限体积下最大限度地利用散热面积进行热交换,大幅提高了换热效率。两种结构部件进一步通过热试车验证和现场评估,证明了新设计方案在发动机实际工程应用中的适用性。

此外,基于发动机增材制造技术研制现状和研制需求,为进一步提高液体火箭发动机的性能,在结构设计方面,还需要在下列方向重点突破。

1) 针对基于增材制造的结构优化设计,目前在宏观实体结构优化方面已经比较成熟,但是,面向宏观实体、多胞元或多级多孔结构结合的多层级结构优化方面还存在不足。一是多孔结构的快速分析方法,需要综合考虑计算速度、计算效率和准确性等因素;二是缺乏一个全面的多孔结构性能数据库,数据应包含多孔结构的制备材料性能、单胞结构设计参数、胞元构型及对应的刚度、强度、能量吸收量、固有频率、疲劳、断裂韧性等静动态力学性能,以便于能够快速选择相应的多孔结构进行优化设计。

2)针对结构功能一体化设计,发动机目前主要的结构设计和优化仍然以承载功能为主,多功能耦合设计和协同优化由于缺乏相应的设计分析软件和设计规范标准等,难以开展。结构功能一体化设计可以和复杂组件集成设计一起进行,形成多结构尺度-多组件集成-多功能协调-多系统融合的设计思想体系,从而实现将承载、隔热、对流换热等功能组件集成,燃烧、冷却、控制、诊断等多系统融合,以及热、力、声等多物理场优化。同时,一体化设计还能实现刚度、质量、模态等动静性能协调匹配。可先在小推力或姿轨控发动机等小载荷环境下试行开展,形成一定的设计方法和准则,然后拓展至大推力发动机。

3)针对增材制造工艺约束和材料性能的设计,由于增材制造目前在制造技术和工艺体系方面尚不成熟,因此虽然相比传统工艺避免了多个设计自由度,然而却不可避免地引入了新的设计约束(如尺寸、悬空角度、连通性、表面粗糙度等),约束也会随着技术的发展不断变化。因此,相关的约束规范也需要不断改进。针对基础材料性能,同样因为体系不成熟,导致同材料牌号下不同的制造方法带来的性能不一致现象,尤其是疲劳性能带来的可靠性设计问题,对重复使用发动机的研制造成很大的困扰。因此,首先要不断通过新技术或工艺的研究提高材料性能,减少设计约束;其次尽快根据不同的部组件功能需求形成完备的技术工艺规范;最后,针对形成的制造体系,开展发动机重点材料牌号、典型结构部件在多物理场下的力学性能等基础理论攻关,形成面向增材制造的发动机材料结构性能数据库,为发动机结构的设计体系提供支撑。