基于增材制造的液氧/煤油推力室喷注器分析

熊 剑,肖 虹,李龙飞,刘昭宇

(西安航天动力研究所,陕西 西安 710100)

0 引言

随着国内外商业航天的快速发展,航天液体动力系统面临日益激烈的竞争环境,未来航天液体动力系统发展趋势是无毒、无污染、高可靠性、高性能和低成本。推力室喷注器作为航天液体动力系统的核心组件,对动力系统的性能和可靠性起着关键作用,同时也是动力系统中加工制造最复杂和要求最苛刻的部分。一方面,喷注器工作时需要承受极端的温度和压力,将氧化剂和燃料分别按照要求的流量和压力供应至燃烧室,迅速完成雾化、混合和燃烧过程;另一方面,喷注器本身结构复杂,零件数量多,传统的生产方式采用“机加零件—组装—钎焊”的模式生产,加工、检验、多次试验等过程使喷注器的生产成本和周期居高不下,并且针对喷注器复杂结构中存在质量难以控制和检测的焊缝,可靠性有进一步提高的空间。

增材制造技术又称3D打印技术,是一种以数字模型文件为基础,运用粉状金属等材料,通过逐层打印的方式来构造物体的技术[1]。该技术具有显著的优势,如通过拓扑优化实现产品减质;一体化设计生产,有效减少中间过程、零件和焊缝数量,从而显著提高结构可靠性和缩短研制周期等。

对于液体推进剂火箭发动机,采用3D打印整体制造结构复杂且成本高昂的喷注器具有突出的优点。近些年来,世界范围内航空航天公司对3D打印技术在液体火箭发动机研制上的应用进行了积极研究。空客防务和航天公司从粉末和材料的特性到设计概念再到无损检测技术对采用增材制造技术生产发动机喷注器进行了全面研究,并对“Vulcain2”发动机燃气发生器和“Vinci”发动机的喷注器进行了3D打印生产并成功热试,实现了减质和大幅降低成本[2-8]。2013年,NASA与Rocketdyne公司在格林研究中心成功完成了LOx/GH2喷注器在3 316 ℃高温下的系列点火试验,验证了利用SLM技术设计、制造和试验关键火箭发动机组件的能力。与传统制造工艺相比,该项技术将喷注器的制造时间从12个月减少为4个月,制造成本降低了70%[9-10]。2015年,美国Rocketdyne公司开展了AR-1火箭发动机3D打印主喷注器系列热试车,并取得成功[9]。2017年,德国基于SMILE项目研制了3D打印推力室喷注器,材料为Ni718(A),并成功完成热试[11]。2022年4月21日,Relativity在NASA斯坦尼斯航天中心对使用3D打印技术开发的使用LOx/煤油推进剂的E-2火箭发动机进行推力测试,10 MPa燃烧压力下推力达到100 kN左右。我国航空航天领域中3D打印技术的应用也得到了快速发展[12-14],已通过3D打印技术成功生产出燃气发生器喷注器、喷注器壳体、推力室身部等,并通过考核。西安航天动力研究所某燃气发生器基于3D打印成功完成了热试考核。深蓝航天采用3D打印的液氧/煤油推力室进行了长程试车。截至目前,受推力室喷注器工作环境恶劣以及3D打印技术的限制,国内火箭发动机推力室喷注器采用全3D打印的公开研究工作较少。本文针对某型液氧/煤油推力室喷注器开展了全3D打印应用研究,具有较大的工程应用意义。

1 基于3D打印的喷注器设计

1.1 参数设计

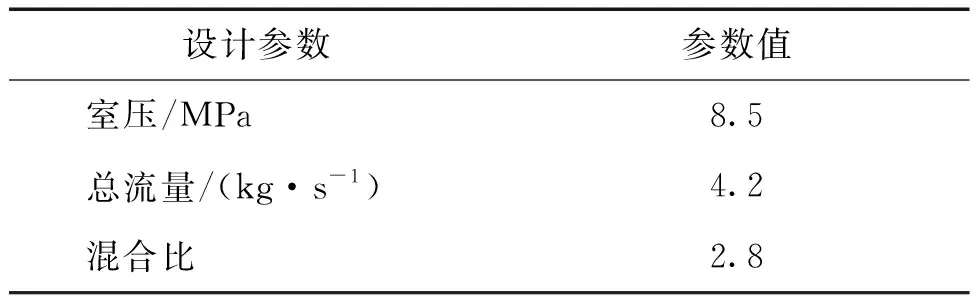

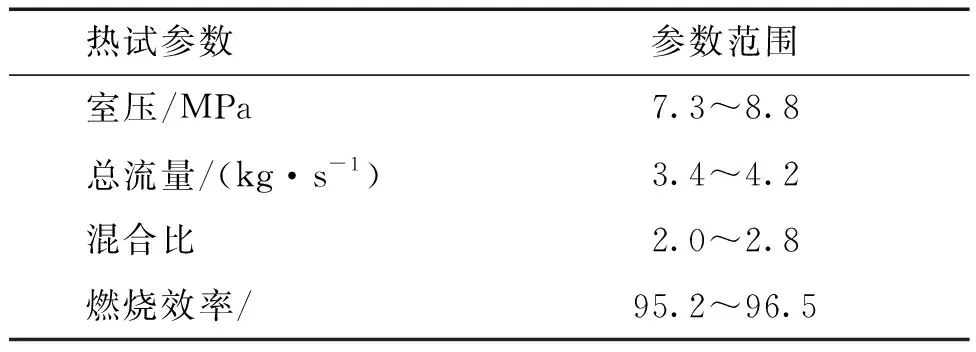

针对某型液氧/煤油发动机推力室喷注器全3D打印研究,给出了推力室喷注器的设计参数见表1。

表1 推力室喷注器设计参数

1.2 喷注器集成设计

喷注器是推力室中最重要的结构,其功能是在设计的喷注压力和流量下,将推进剂均匀地喷入燃烧室,并迅速完成雾化、混合过程,同时保证合理的混合比分布和质量分布。

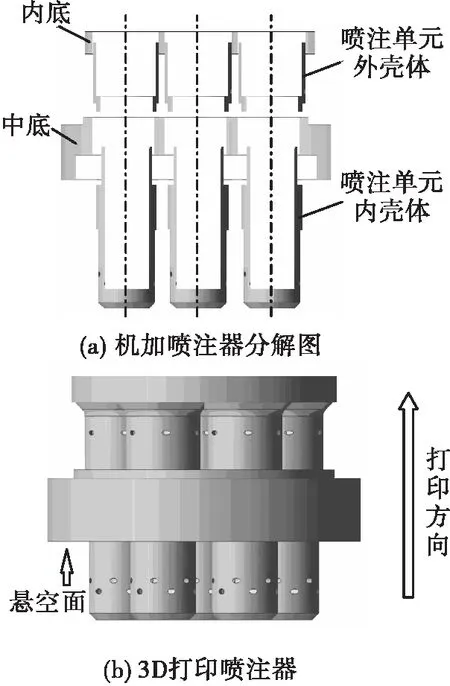

传统的离心喷注器采用机械加工的方式生产,一般为两底(中底、内底)两腔(氧化剂腔和燃料腔)结构,在中底和内底之间装配有几个、几十个甚至几百个由内外壳体组成的喷注单元,这些喷注单元与中底、内底之间采用钎焊连接,导致焊缝数量众多,对加工制造和焊接工艺要求高,同时存在焊缝质量检测困难等难题。本文研究的喷注器将中底、内底和7个喷注单元一体设计,采用3D打印技术整体打印。喷注器设计时重点针对3D打印要求进行了如下优化。①氧化剂腔和燃料腔全部设计为敞口结构,一方面有利于去除粉末,另一方面便于检查喷注器的成型质量,如喷注小孔的形貌、一致性等。②喷注器结构复杂,为了避免出现悬空结构导致无法打印或者打印质量不高的问题,必须考虑打印方向。由于该喷注器喷注单元内壳体相对外壳体有一定的缩进,并且内壳体端头对成型质量要求较高,不能通过加支撑的方式进行打印,因此喷注器采用倒立打印的方式,保证喷注单元内外壳体直接打印成型,见图1(b)。③打印方向及喷注器结构特点决定了该产品必然存在悬空面,根据3D打印成型技术要求,需要在悬空面增加支撑结构。④喷注单元与内底、中底相交位置应光滑过渡,减小应力集中,提高结构强度。⑤喷注器上集成测压孔等。

图1 机加和3D打印喷注器对比Fig.1 Comparison of machined and 3D printed injector

由图1可以看出,相比机加喷注器,打印喷注器零件数量由16件减至1件,内外壳体之间的焊缝以及喷注单元与内底、中底之间的焊缝共 21条全部取消,避免了钎焊缝泄漏的风险,有效降低了喷注器的加工成本和质量风险,提高了产品结构固有可靠性。

1.3 材料选择

喷注器工作时需要承受较高的热应力和温度,要求材料具有良好的导热特性和较高的强度。通常情况下,低压低热流推力室喷注器一般选用不锈钢材料,高压高热流推力室喷注器冷却结构选用铜合金材料。目前常见的金属打印材料包括镍基高温合金、不锈钢、低熔点金属(铝合金)等,国内在铜合金打印方面技术不成熟,同时也不具备高精度异种材料的打印能力,这在一定程度上限制了3D打印技术在推力室喷注器上的应用。

为了选取合适的喷注器材料,开展了不同材料单喷嘴的长程热试,结果表明采取合适的冷却措施后不锈钢材料能够适应使用环境。不锈钢粉末打印技术成熟,因此,选择不锈钢作为3D打印喷注器的材料。

1.4 生产步骤

图2为3D打印喷注器的生产步骤。以不锈钢粉末为原料,通过逐层铺粉,利用高能激光熔化处于松散状态的金属粉末薄层,逐层熔凝堆积,成型出高致密度的三维零件。再经过多余粉末去除、热处理、去支撑、质量检测等后处理流程,即可完成喷注器的加工。

1.5 喷嘴流量特性

整体打印喷注器的喷注单元受结构限制,很难通过机械加工的方式进行小孔等关键结构尺寸的检测和返修。3D打印工艺路线的选择和产品后处理模式直接决定了喷注器的流量特性和喷雾均匀性。由于试验条件的限制,无法直接对喷注器喷雾均匀性进行有效检测,因此有必要进行单喷嘴试制,以固化制造工艺提高喷注器喷嘴的一致性。具体过程为:①根据要求设计单喷嘴结构;②确定3D打印工艺参数和后处理工艺流程;③进行喷嘴打印;④通过液流试验确认并量化3D打印喷嘴流量特性、雾化效果、喷雾锥角等。通过“打印—试验—优化—再打印—再试验—再优化……”多轮迭代,来保证3D打印的喷嘴特性满足使用要求。

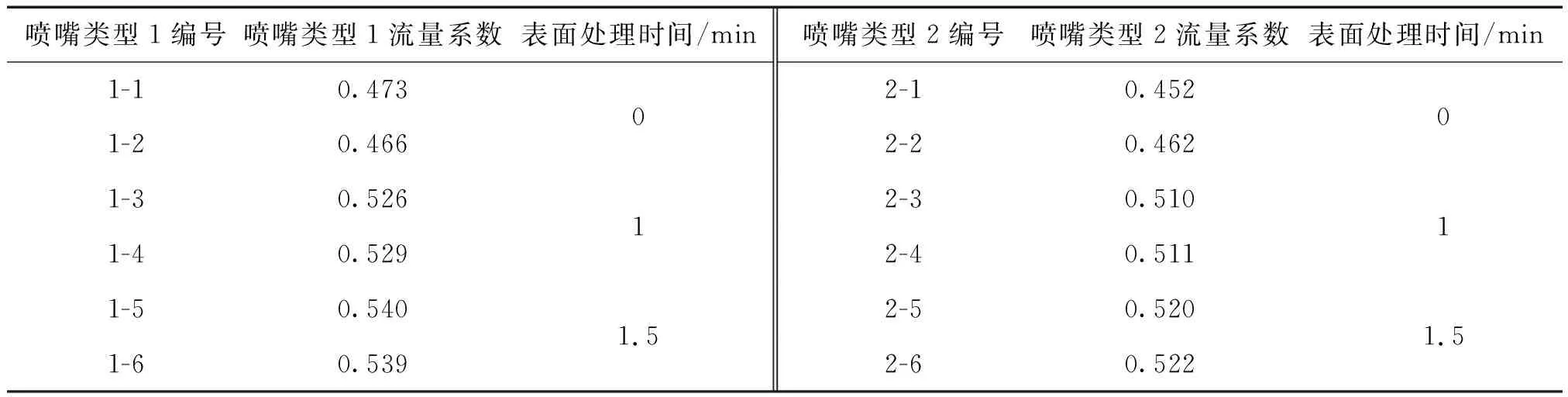

表2给出了两种类型打印喷嘴流量系数的统计。两种类型喷嘴切向孔尺寸和数量不同。可以看出即使表面未进行处理的打印喷嘴流量系数一致性也较好,并且随着表面处理时间的增加,流量系数一致性进一步变好,但流量系数变化量逐步变小。主要原因是经表面处理后,喷嘴表面粗糙度降低,流量系数相应增加;随着处理时间增加,喷嘴表面逐渐光滑,粗糙度下降有限,对应流量系数变化量逐步变小。

表2 喷嘴流量系数

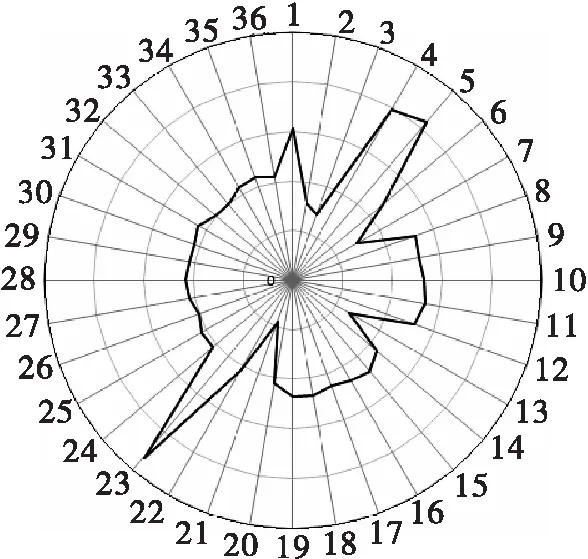

图3给出了表面未进行处理的打印喷嘴的雾化均匀性试验结果。可以看出喷嘴的喷雾不均匀性系数达到5.2,远高于机加喷嘴,表面处理后粗糙度降低,喷雾不均匀性系数随之降低,相对机加喷嘴仍偏大15%左右。打印喷嘴雾化均匀性较差的主要原因是打印喷嘴的切向孔为不规则孔,各孔形态不同造成喷出的液膜周向不均匀。

图3 3D打印喷嘴均匀性试验结果Fig.3 Uniformity test results of 3D printed

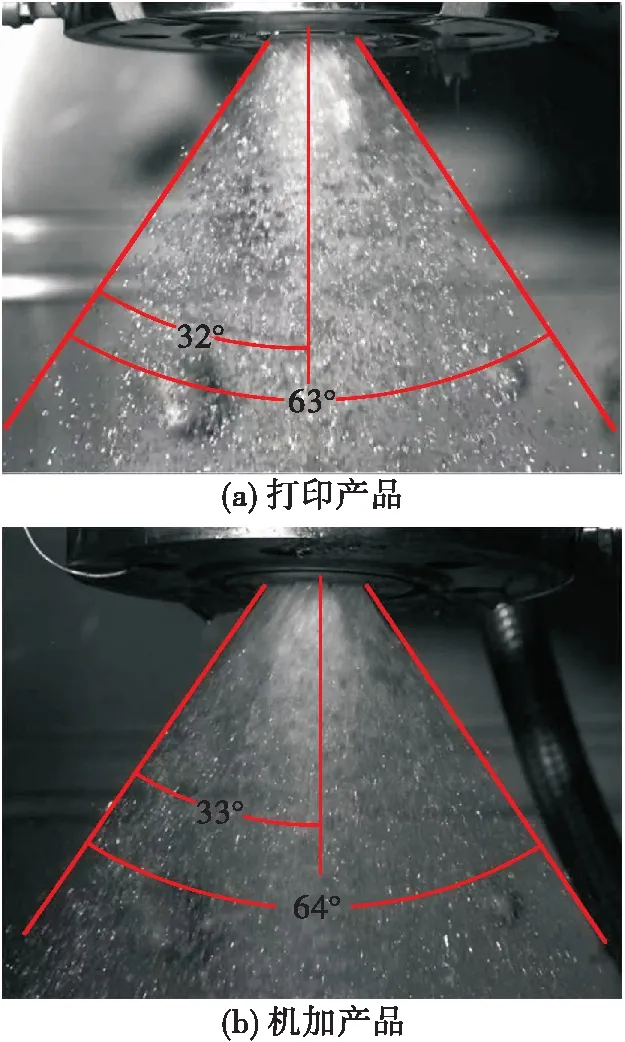

图4给出了打印和机加喷注器在低压降下的雾化状态,结果表明两种产品的喷雾角及雾化效果相当。

图4 喷注器液流雾化状态对比Fig.4 Comparison of atomization status

1.6 成型质量检查

喷注器的成型质量决定了喷注器的可靠性和工作性能。图5为喷注器样件的剖切检查。可以看出中心线剖面上喷注器成型状态良好,无可见变形和塌陷,喷嘴喷注小孔无堵塞、挂渣等缺陷,复查喷嘴尺寸一致性良好。前期喷注器剖切检查发现内底局部出现非贯穿性气孔,不影响喷注器的功能但存在质量隐患,后期通过优化打印参数(如打印速度等)消除了该缺陷,满足了设计要求。

2 试验与分析

2.1 热试状态

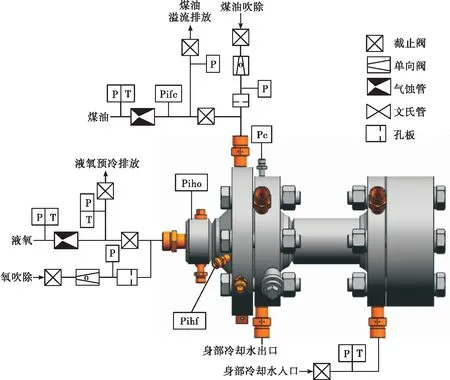

喷注器热试充分利用已有的液氧、煤油、氮气、冷却水等介质供应系统、数据采集系统以及控制系统等,开展了点火和燃烧特性试验。热试系统原理见图6。其中氮气采用落压式供应;液氧、煤油、冷却水等液体介质采用高压氮气挤压方式供应。试验测量参数主要包括流量、压力、温度以及电压电流信号。流量主要包括液氧和煤油流量;压力主要包括供应系统和产品沿程压力(储箱压力、管路压力、集液腔压力、室压等);温度主要包括液氧路供应系统和产品沿程温度、冷却水进出口温度等;电压电流信号主要是记录各路阀门响应。测量设备主要包括:①精度0.25级的压力变送器;②精度±1.5 ℃或±0.75%t的热电偶;③精度0.5级的质量流量计。

图6 系统原理图Fig.6 Schematic diagram of test system

2.2 热试结果

2.2.1 热试参数与曲线

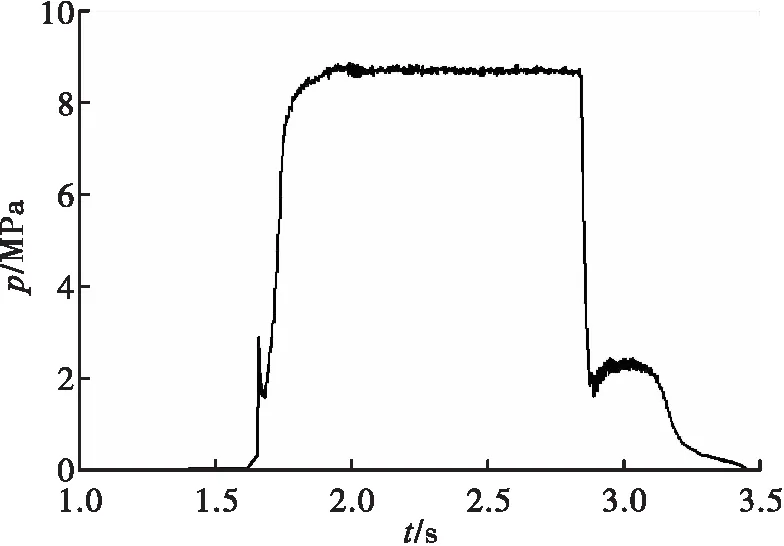

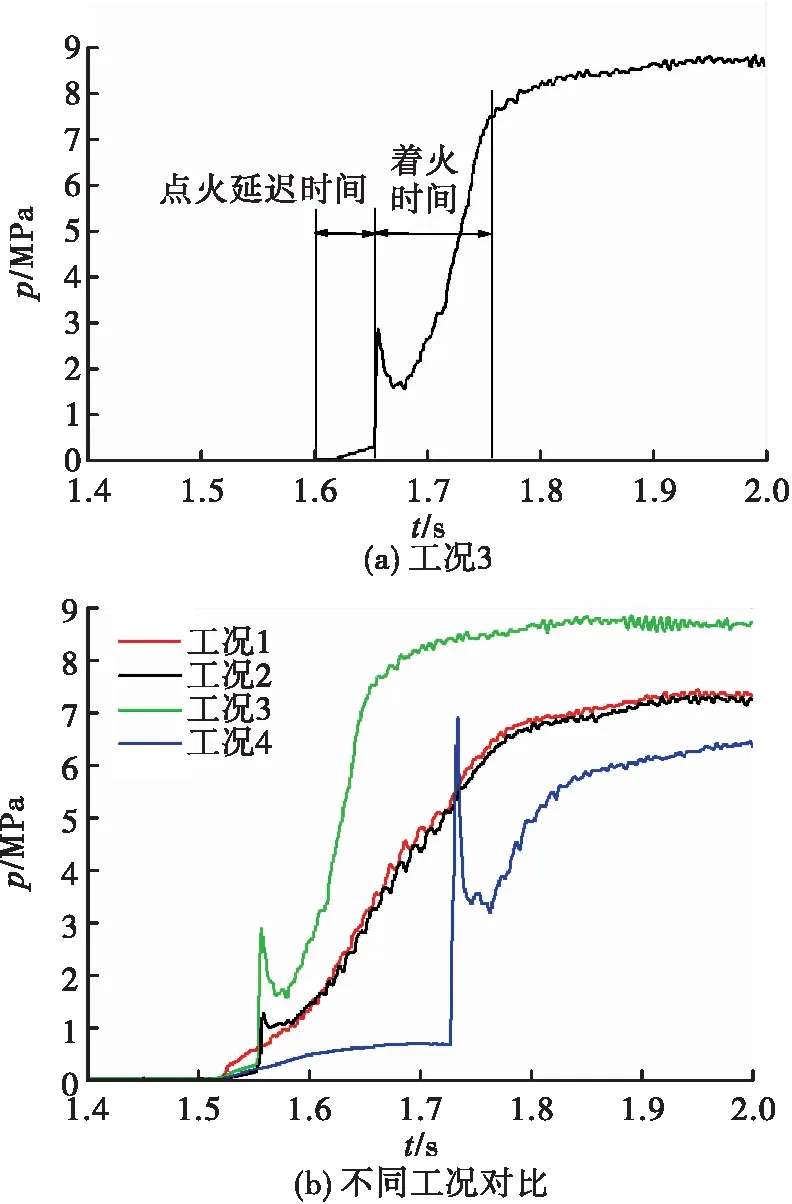

表3给出了喷注器的热试参数范围,图7给出了额定工况热试燃烧室的室压曲线。从图7中可以看出约1.6 s两路推进剂进入燃烧室,燃烧室室压开始上升,1.65 s左右,燃烧室室压突然升高,此时产品点火成功,并出现小幅度的压力峰,随后迅速爬升到稳定段,稳定工作期间室压平稳,波动小于3%。关机过程中,氧化剂阀和煤油阀依次关闭,火焰开始熄灭,燃烧室室压随即下降。随后吹除阀门打开,吹除气进入将系统管路及产品头腔内大量推进剂吹出燃烧室,此时燃烧室内温度较高,吹出的推进剂在燃烧室内形成二次燃烧,但持续时间较短,随后燃烧室室压降至大气压相当水平。

图7 燃烧室室压曲线Fig.7 Firing test combustion chamber pressure curve

表3 热试参数范围

2.2.2 启动特性分析

从2种组元进入推力室到燃烧室室压达到稳定压力值95%的整个过程称为推力室的启动过程,包含推进剂组元的点火过程和火焰传播过程。为了研究点火启动特性,定义点火延迟时间和着火时间来分别评价着火和火焰传播过程[15]。其中,点火延迟时间定义为从介质进入推力室时刻到室压突跃时刻的间隔。着火时间定义为从室压突跃时刻到室压达到稳态值的95%时刻的间隔,如图8所示。

图8 喷注器启动性能曲线Fig.8 Starting performance curve of injector

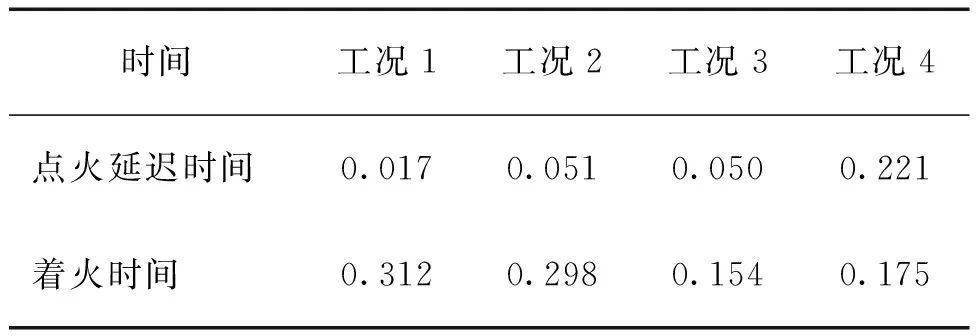

表4给出了4种工况热试的点火延迟时间和着火时间统计。可以看出工况1点火延迟非常小,推进剂进入后即被点燃,点火启动平稳;工况2和工况3的点火延迟时间相当,均在0.05 s左右,点火冲击较小,喷注器启动相对平稳;工况4点火延迟时间最长,在两路推进剂几乎充填完成才点着火,推进剂积存爆燃导致启动过程中出现了较高的压力峰,压力峰维持时间非常短。分析工况4点火延迟长的原因为该工况为低混合比工况,产品启动过程中点火器未能及时点燃进入推力室的大量推进剂混合物,直至点火器关机时大量介质被吹入点火器燃烧室,点火器流量增大,才点燃产品推力室内积存的推进剂,造成工况4点火延迟时间较长。

表4 喷注器启动性能

工况1和工况2工况参数相同,爬升曲线几乎重合,着火时间相当;工况3相比工况1和工况2流量大,充填时间短,对应着火时间短。工况4着火后推进剂充填几乎完成,室压迅速到达稳态,使着火时间变短。由此可知,着火时间的长短与充填时间相关。

2.2.3 燃烧效率分析

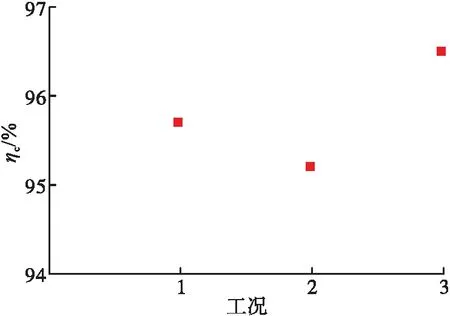

燃烧效率用来表征推进剂能量在推力室中转化为热能的完善程度,是评价燃烧性能的重要指标。图9给出了工况1~工况3热试燃烧效率对比。其中工况1和工况2工况参数相同,工况3为额定工况。可以看出3种工况热试燃烧效率均在95%以上,与机加产品性能相当[16]。工况3热试效率较高,主要原因是混合比靠近最佳混合比,燃烧温度高,液滴蒸发速率和化学反应速率加快,从而提高了燃烧效率;工况2燃烧效率相比工况1稍低的主要原因是热沉结构喉道第一次热试后有少许烧蚀,效率计算时暂按试验前喉道参数计算导致。

图9 3次热试燃烧效率对比Fig.9 Comparison of combustion efficiency in three firing tests

2.2.4 脉动特性分析

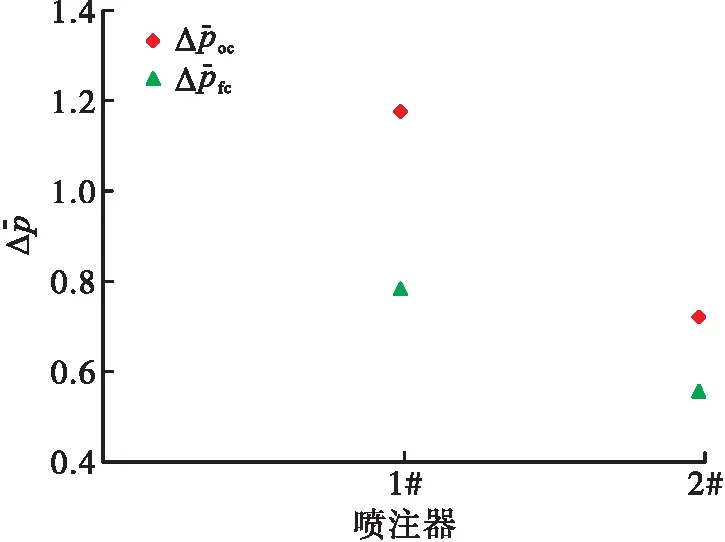

图10 打印喷注器热试无量纲喷前脉动压力对比Fig.10 Comparison of dimensionless pressure fluctuation at propellants manifold between printed and machined injector

3 结论

针对推力室喷注器3D打印技术研究,开展了优化设计、整体打印和试验验证,得到以下结论。

1)通过一体化设计整体打印,喷注器零件数量由16个减至1个,21条焊缝全部取消,大幅提高了产品结构固有可靠性。

2)验证了打印喷注器研制全流程质量控制方法的可行性,保证了产品质量。

3)3D打印喷注器成功进行了热试,燃烧效率达到95%以上,启动迅速,燃烧过程稳定,技术指标与机加产品相当,为液体火箭发动机推力室全3D打印奠定了基础。