充填体−散体胶结组合体力学特性试验研究

赵兵朝 ,王京滨 ,张 晴 ,马云祥 ,翟 迪 ,陈 攀 ,韦启蒙 ,郭亚欣

(1.西安科技大学 能源学院, 陕西 西安 710054;2.西安科技大学 西部矿井开采及灾害防治教育部重点实验室, 陕西 西安 710054)

0 引 言

充填开采是解决“三下”压煤和遗煤复采的有效方法,目前遗煤复采以条带开采遗留的采空区为主[1-2],现阶段针对遗煤复采的技术方法是把原来遗留的采空区进行一次全部充填,待充填体自身达到一定强度后回采各遗留煤柱,并根据遗留煤柱两侧充填体的稳定性有选择地对遗留煤柱采出后的采空区实施二次充填,以此支撑上覆岩层的关键层[3]。因此,采空区遗煤复采的关键问题转化为对充填体力学特性的研究,如果其力学参数能够控制遗留煤柱回采后的覆岩运移,不仅可以实现遗煤的绿色开采,也对我国煤炭工业的可持续发展和国家能源供应有重大的意义。

传统的条带采煤法将煤炭资源采出后,采空区直接顶岩层在覆岩压力作用下发生垮落后形成冒落区,直接顶垮落后的破碎岩体堆积在采空区底板形成散体结构[4],专家学者们无论是在嗣后充填开采还是注浆充填减沉方面,都提到了采空区底板存在冒落矸石这一显著特征,邓念东等[5]和孙希奎[6]在条带采空区充填时发现冒落矸石均为直接顶岩体,且冒落矸石不接顶;孙闯等[7]通过现场观测发现采空区底板上的垮落堆积岩体是与直接顶岩性分布相关的组合岩性,且垮落岩体的粒径自下而上依次增大;王建学等[8-10]通过对采空区的冒落矸石空隙进行注浆充填,发现冒落矸石内部的浆液凝固后有胶结性能且有一定的强度;朱磊等[11]研究了不同浓度矸石浆体在垮落矸石内的流动扩散规律,认为矸石浆体沿流动方向质量浓度呈现逐渐下降的趋势。与此同时,冯光明等[12]利用超高水充填材料对采空区进行自流性充填,发现凝固后的充填体与顶板垮落矸石形成一个完整的结构体;许家林等[3]利用浆体膨胀复合材料对短壁工作面冒落区进行嗣后充填,形成了冒落矸石与浆体充填材料的组合充填体。

尽管以上专家学者在对采空区充填时均发现了底板上存在垮落岩体的现象,充入采空区内的充填材料也必然会与散体结构形成组合体,但均未对其力学特性及其破坏规律进行相关研究;目前在进行充填体强度设计时,通常将充填体考虑为通体均质、连续、结构完整且各向同性的弹塑性材料,并且是以完整充填体强度值作为参考依据[13],而针对直接顶垮落岩体影响充填体力学特性的研究却鲜有报道。

为此,以短壁冒落区嗣后充填开采常见的膏体充填材料为例,基于组合体力学模型的研究思路,提出了充填体−散体胶结组合体的结构模型,利用压力试验机对组合体试样进行单轴压缩试验,借助声发射的AE 事件对组合体加载过程中的变形破坏过程进行表征,并以此建立了充填体−散体胶结组合体的两阶段破坏模型,研究组合体在不同散体岩性、高度及充填体强度条件下的力学特性及其破坏规律。

1 充填体−散体胶结组合体模型建立

1.1 模型试验背景

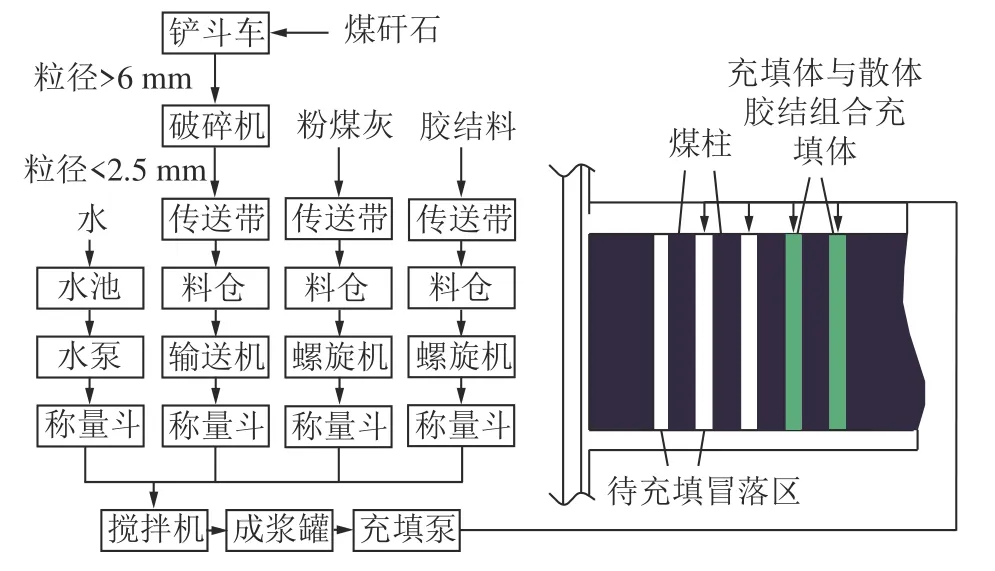

根据短壁冒落区嗣后充填的技术原理[3],短壁工作面回采结束后,采空区上方一定范围的岩层断裂、破碎并垮落,顶板垮落的矸石杂乱堆积在采空区垮落带内形成散体结构,如图1a 所示;利用充填材料对短壁冒落区的空隙进行充填,形成冒落矸石与充填材料的组合充填体,以支撑上覆关键层,如图1b所示;待充填体自身达到一定强度后,回采遗留的条带煤柱,并根据充填体的稳定性有选择的对煤柱采出后的采空区实施充填(或不充填),最终形成多个间隔的散体胶结与充填体的组合体共同支撑上覆关键层,从而有效控制覆岩运移和地表沉陷,如图1c所示。膏体充填工艺如图2 所示。

图1 充填体−散体胶结组合体工程结构Fig.1 Engineering structure of filling - bulk cementing combination

图2 冒落区嗣后膏体充填工艺流程Fig.2 Process flow of subsequent paste filling in caving zone

1.2 模型简化

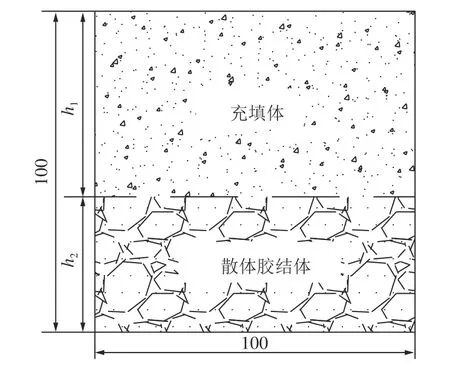

通过大海则煤矿在地面构建的矸石山模拟垮落带矸石浆体充填的试验可以看出[11],质量浓度为75%的矸石粉煤灰浆体可以沿动流坡度以淌流的方式在岩块间扩散,但是浆体中的矸石颗粒(粒径在0.075~4.75 mm 占80%)在浆液扩散过程中不易流动到矸石堆的底部,而水泥和粉煤灰组成的细颗粒浆体由于离析作用可以沿岩块颗粒间的空隙进行流动扩散。膏体充填材料中的矸石粒径、质量浓度及垮落矸石特性与上述试验类似,粗颗粒矸石也不易流动到散体的底部,因此,对充填体−散体胶结组合体的工程结构模型作以下假设和简化:①顶板岩层具有良好的破碎特性和规则的垮落性;②散体堆积体顶面为平面;③散体结构中仅有细颗粒浆体沿颗粒间的空隙扩散至内部;④充填体和胶结散体的浆体质量浓度一致,忽略充填料浆中的水泥粉煤灰浆体的流失量。

基于上述分析,借鉴当前垮落带注浆充填和煤岩组合体的试验方法[14-16],将充填体−散体胶结充填体实际工程模型转化为如图3 所示的室内试验模型。

图3 组合体室内试验模型Fig.3 Combination indoor test model

2 充填体−散体胶结组合体试验

2.1 组合体试验材料选取

实际工程中顶板破碎岩体的散体结构粒径通常较大,试验一方面要求有大型的试验设备,另一方面受限于采空区破碎岩体全尺度样本索取困难,因此通常对原堆石体的尺寸进行一定的缩小,使之适应试验的要求[17]。相似级配法是将原堆石体的级配曲线按照最大粒径相对于试样允许的最大粒径进行倍数缩小,若现场冒落矸石堆积体与试验散体满足以下条件:堆积体的母岩相同;两组堆积体的颗粒形状相似;级配曲线相似(2 组级配曲线通过平移可近似重合);孔隙率相同;则2 组堆积体的应变参数和变形参数具有一致性或相似性[17-18],即可以利用相似级配得到的散体来模拟现场冒落矸石堆积体的力学特性。

2.1.1 试验散体岩性

目前我国的遗煤开采矿井主要集中于东部省份,通过对我国东部省份遗煤赋存地区直接顶板岩性进行统计,其直接顶岩性以砂岩居多[7],结合矿井地质条件以及岩石选取的方便性和快捷性,将粉砂岩、粗砂岩及灰岩作为冒落区散体岩性进行研究,选取的破碎岩体均来自同一区域的顶板岩体,并采用颚式破碎机对顶板岩体进行破碎,确保母岩相同且颗粒形状相似。试验所需的灰岩、粉砂岩和粗砂岩均取自山东省某煤矿,在自然含水状态下,粉砂岩的单轴抗压强度13.7 MPa,粗砂岩的单轴抗压强度为31.2 MPa,灰岩的单轴抗压强度为47.1 MPa。

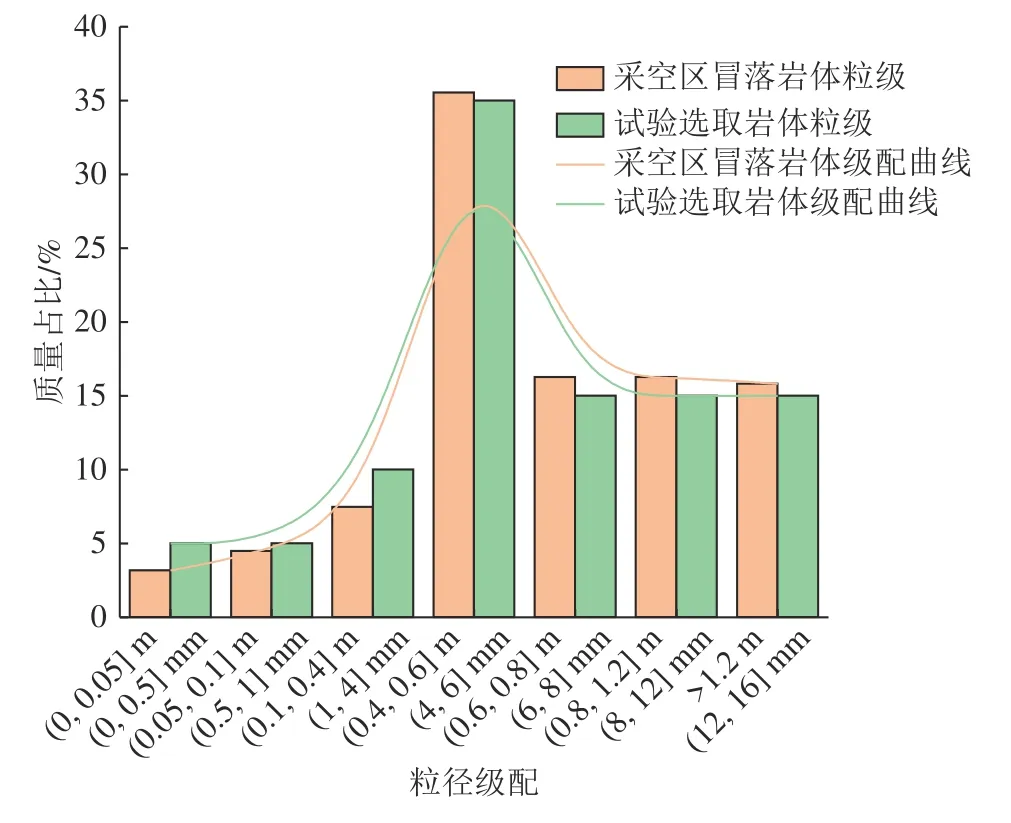

2.1.2 试验散体高度及粒径级配

由于条带开采冒落区的隐蔽性和不可接近性,关于采空区内冒落岩体高度和形态的观测数据较少,考虑遗煤复采与初次开采的时间间隔较长、遗留煤柱不规则、直接顶岩层的垮落不均匀等原因,在研究散体高度对组合体的影响时,以最不利的工况作为试验研究的边界,将散体的最大高度设置为80 mm(试样总高为100 mm)。在冒落岩体的块度级配方面,仅有少数资料对其进行研究,文献[19]认为顶板岩体垮落后的块度级配近似满足正态分布,文献[20]通过对采空区拍摄的照片进行块度统计分析,发现直接顶垮落岩体中占比最大的粒级为0.4~0.6 m,粒级总体满足正态分布(图4),进一步验证了文献[19]的结论。

图4 采空区冒落岩体相似级配曲线Fig.4 Similar gradation curve of caving rock mass in goaf

根据冒落破碎岩块分形自相似性和堆石体的颗粒级配相似性原理,试验中的散体是将完整岩体人工破碎后,按照粒径大小分成[0, 0.5]、(0.5, 1]、(1, 4]、(4, 6]、(6, 8]、(8, 12]、(12, 16] mm 共7 种级别,将上述7 种粒径的散体按照质量分数5%、5%、10%、35%、15%、15%、15%进行组合,组合后的散体堆积试样粒径级配满足正态分布(图4)。考虑到散体颗粒粒径尺寸效应的影响,根据国内外学者的研究[21-23],要求试样直径与岩石最大粒径的比值D/dmax≥5,试验模具内径为100 mm,为将散体的尺寸效应对试验结果的影响降到最低,试验将岩体的最大粒径控制在16 mm。

2.1.3 试验散体材料孔隙率

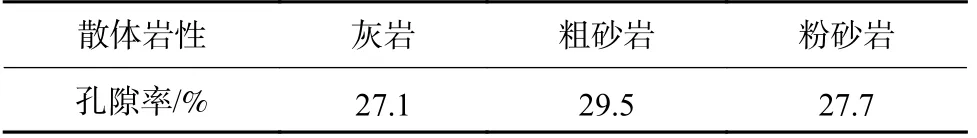

将灰岩、粗砂岩及粉砂岩按照图4 所示的粒径级配组合体积V0=500 cm3的散体,将3 组散体分别放入量筒中,然后向量筒中倒水至散体的顶面,倒入量筒中水的体积即为散体的孔隙体积,灰岩、粗砂岩及粉砂岩的孔隙率见表1,根据文献[20]可知采空区冒落岩体的孔隙率为25%左右,试验散体孔隙率与采空区冒落岩体孔隙率误差小于5%,满足相似级配法中对于孔隙度的要求。

表1 散体孔隙率Table 1 Porosity of bulk

2.2 试验方案及试样制作

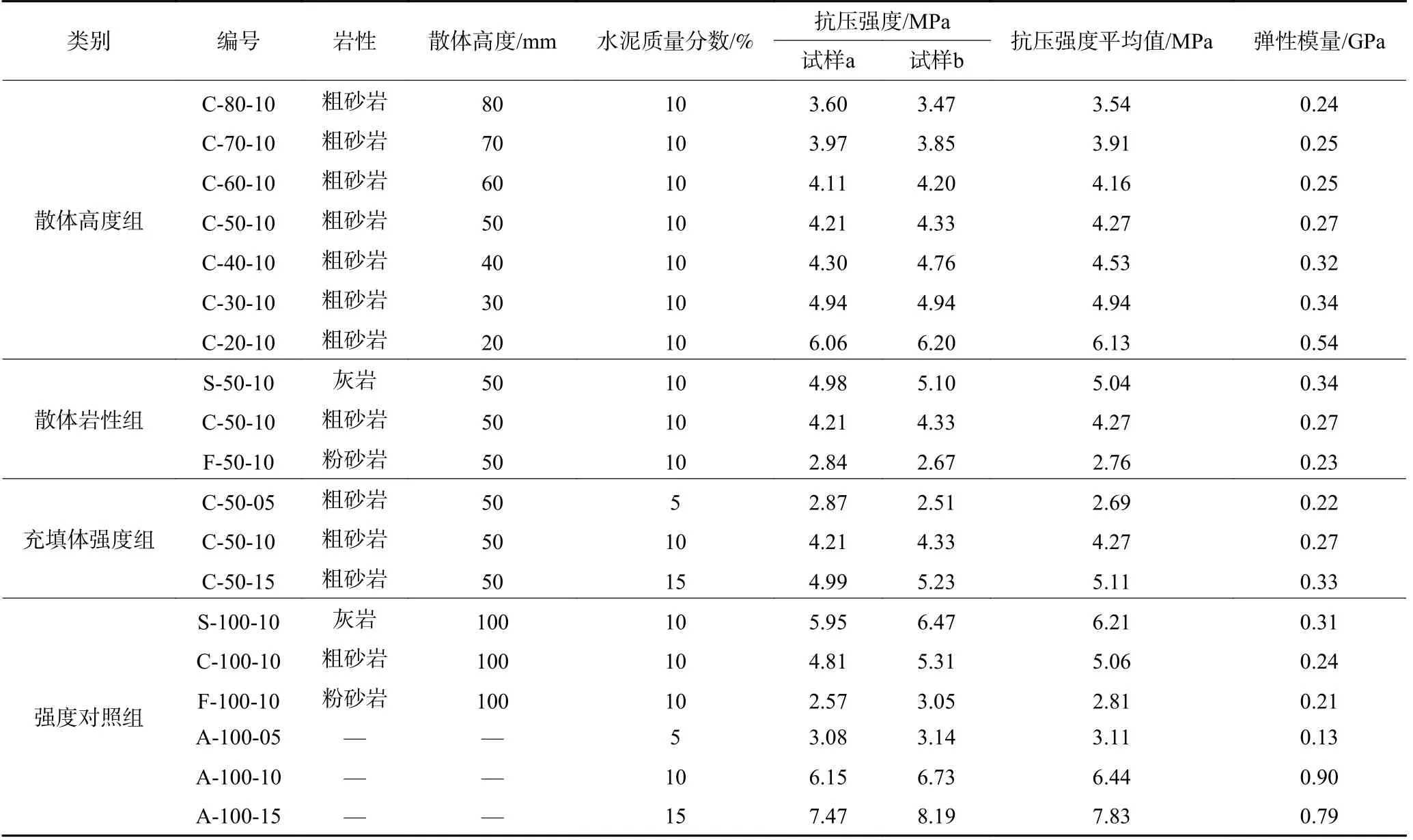

为研究散体高度、岩性及充填体强度对充填体−散体胶结组合体力学特征的影响规律,共设计3 组对比试验:①设置散体岩性为灰岩、粉砂岩及粗砂岩3 种不同散体岩性的组合体;②设置不同充填体和胶结散体的高度比(以下简称充散高度比)为8∶2(4∶1)、7∶3、6∶4(3∶2)、5∶5(1∶1)、4∶6(2∶3)、3∶7、2∶8(1∶4)的组合体;③设置充填体中水泥质量分数分别为5%、10%和15%的组合体;共11 组单一变量试样;为了与单一变量试验形成对比分析,设置单一粉砂岩、粗砂岩和灰岩胶结体试样,以及水泥质量分数为5%、10%和15%的单一充填体试样,共6 组强度对照试样,试验分组见表2。

表2 充填体−散体胶结组合体试样单轴压缩试验结果Table 2 Uniaxial compression test results of filling - bulk cemented combination body

配制水泥质量分数分别为5%、10%、15%,质量浓度为78%的充填体,胶结散体的水泥粉煤灰浆体配比参照其上部充填体中的水灰比进行配制,煤矸石经过破碎处理并筛选,试验所需的煤矸石粒度介于0.1~2.5 mm,充填体各材料配比见表3。

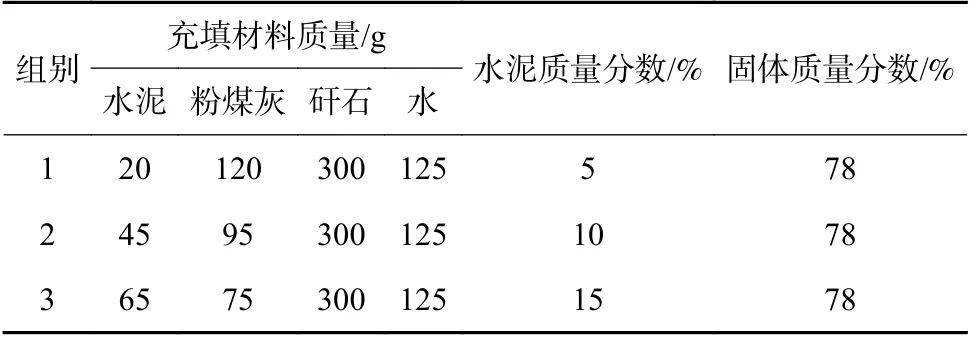

表3 充填体质量配比Table 3 Mass ratio of paste

充填体−散体胶结组合体试样制作过程:①散体充填:首先根据散体的不同高度和岩性将其按照设计粒径级配均匀混合,然后将混合好的散体颗粒均匀倒入100 mm×100 mm×100 mm 的立方体模具中;②散体胶结充填:将配置好的水泥粉煤灰浆体充填至散体顶面,以浆体顶面漏出矸石为宜;③充填体充填:在浆体充入散体静置30 min 后,将充填材料充填至100 mm 高度;④脱模养护:将充填完成的试样放入养护箱,温度为(20±5)℃、相对湿度为(95±5)%,养护3 d 后拿出脱模继续养护至28 d 备用。

2.3 试验设备及检测方法

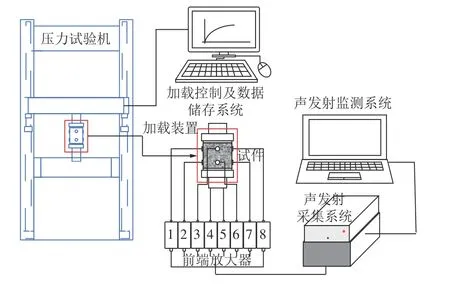

试验主要控制与检测系统如图5 所示,包括加载系统和声发射系统,试验时,加载系统和声发射系统同步进行,保证二者具有相同的时间参数,以便数据处理与试验分析。

图5 试验控制与检测系统Fig.5 Test control and detection system

采用DS5 系列全信息声发射检测系统对组合体试样单轴压缩破坏过程进行实时监测,试验设置声发射测试分析系统的门槛值为40 dB,采样频率为3 MHz,在传感器与试样之间涂抹凡士林进行耦合,减少接触面声阻抗差与能量在此界面的反射损失,保证声发射信号能够被传感器更好地接收,传感器探头采用弹力布进行固定,试验开始前对各试样进行声速测试,确保声发射系统声速的正确标定。

3 充填体−散体胶结组合体强度特性

3.1 充填体−散体胶结组合体强度试验结果

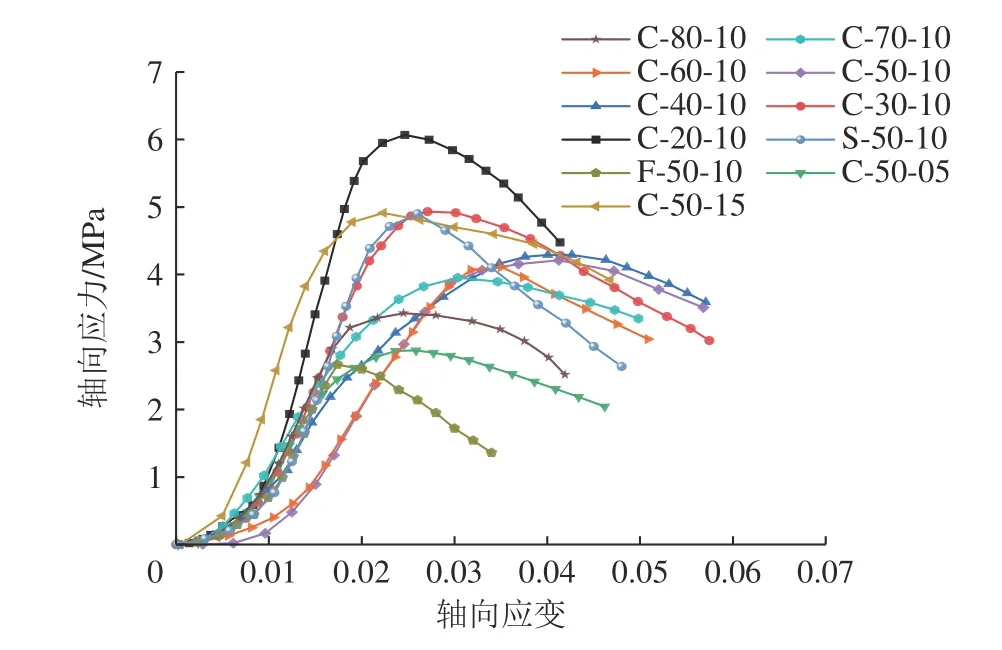

为探究充填体−散体胶结组合体的力学强度与其定量关系,对组合体各组试样进行单轴抗压试验,各组合体试样的单轴抗压强度和弹性模量见表2,每组试样中选取a 试样的单轴压缩数据得到如图6 所示的应力−应变曲线。

图6 组合体试样应力−应变曲线Fig.6 Stress-strain curve of combination body specimen

3.2 充填体−散体胶结组合体强度特征探讨

目前关于充填体强度方面的研究,无论是矸石(胶结)充填减沉还是膏体(高水)充填嗣后开采,通常是以完整充填体强度值作为设计参考依据,而分析表2 数据却发现,散体高度与组合体强度呈负相关关系,散体颗粒岩性和充填体强度与组合体强度呈正相关关系。由于试样尺寸并非标准试样尺寸,所测得的单轴抗压强度无法直接参考和应用,因此,考虑利用强度折减的概念对组合体强度进行定量分析,将强度折减系数[13]定义为

式中:ki为不同影响因素下的组合体强度折减系数;为不同影响因素下的组合体抗压强度,MPa;σci为完整充填体抗压强度,MPa。

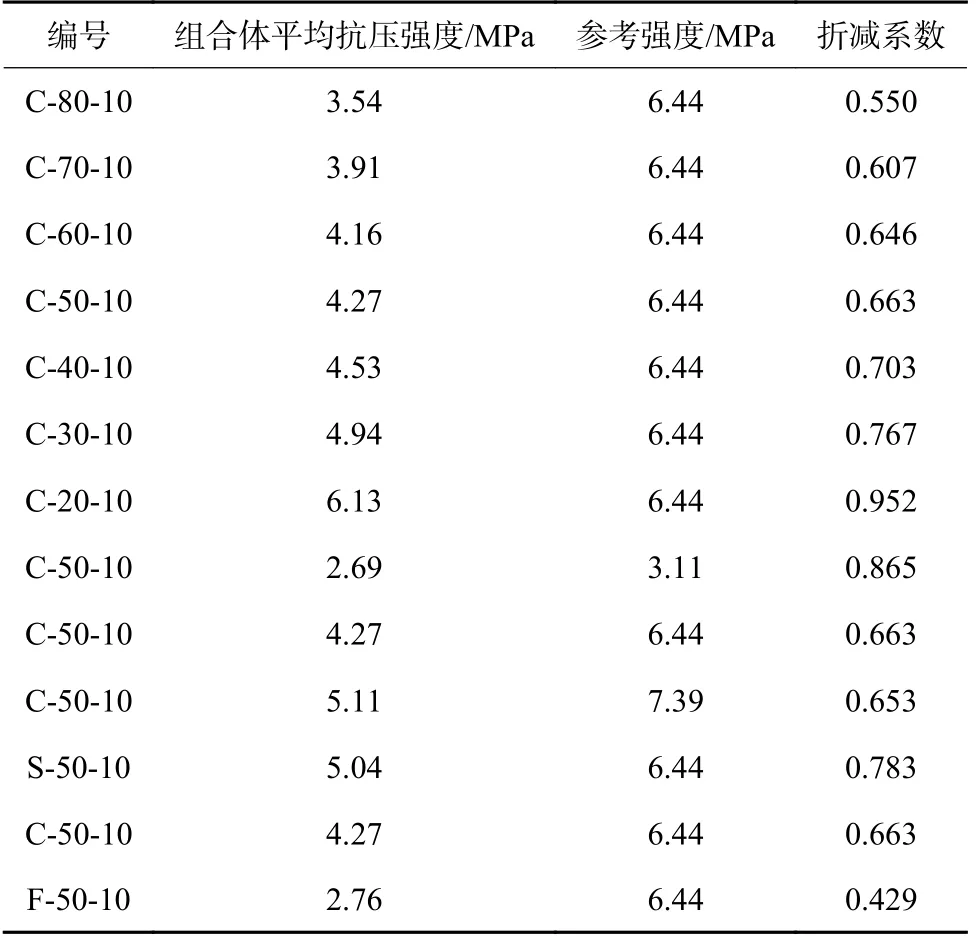

以本试验平均抗压强度进行强度折减系数计算,计算结果见表4。

表4 充填体强度折减系数计算结果Table 4 Calculation results of strength reduction factor of filling body

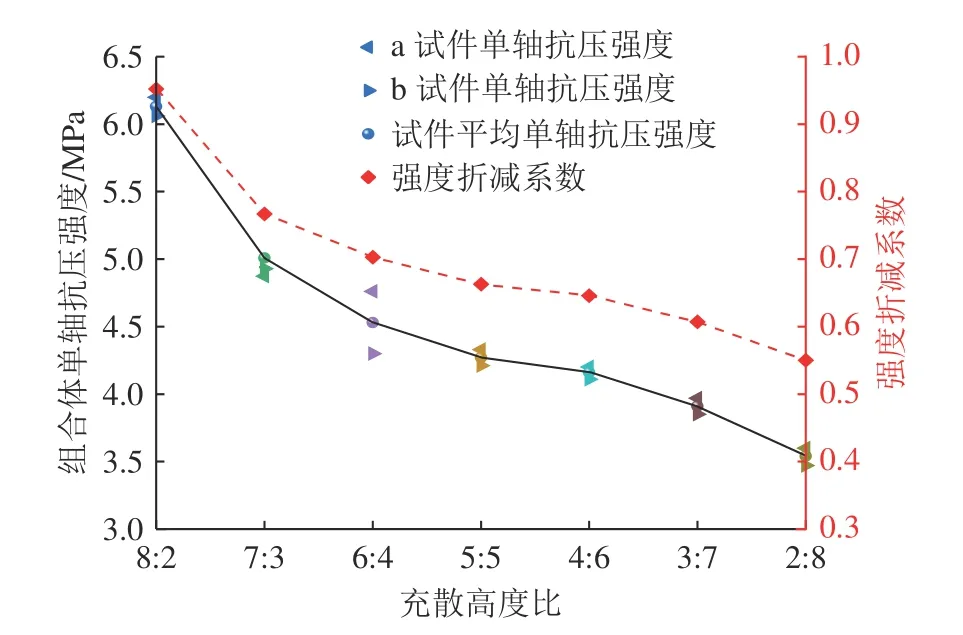

3.2.1 充散高度比对组合体强度的影响

由表4 和图7 可以看出,当散体强度和充填体强度一定时,组合体单轴抗压强度和强度折减系数与胶结散体高度呈负相关关系,当充散高度比为8∶2 时,组合体强度为单一充填体强度的95.2%,当充散高度比为2∶8 时,组合体的强度仅为单一充填体强度的55.0%,说明散体高度越高,组合体抗压强度弱化效应越明显。

图7 充散高度比对组合体强度的影响Fig.7 Effect of ratio of filling and dispersing height on strength of combination body

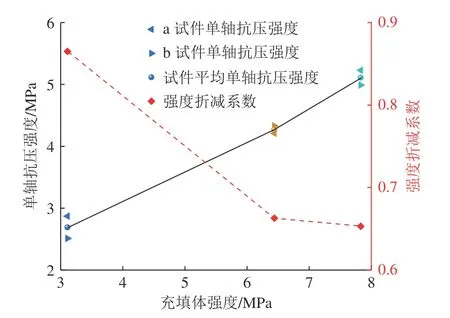

3.2.2 充填体强度对组合体强度的影响

由表4 和图8 可以看出,当散体岩性和高度一定时,充填体的单轴抗压强度从3.11 MPa 增加至7.39 MPa 时,组合体的单轴抗压强度平均值由2.69 MPa 增加至5.11 MPa,而强度折减系数由0.865减小至0.653,说明增加充填体强度可以有效提高组合体的强度,但是组合体中的充填体强度越高,组合体的强度折减越严重。

图8 充填体强度对组合体强度的影响Fig.8 Effect of the strength of filling body on strength of combination body

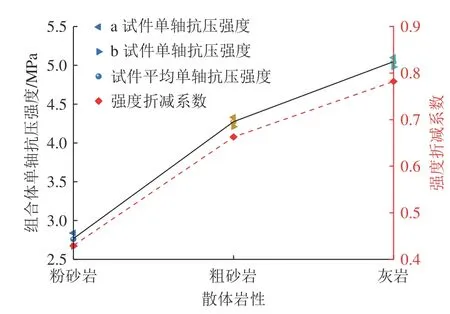

3.2.3 散体岩性对组合体强度的影响

由表4 和图9 可以看出,当散体高度和充填体强度一定时,组合体单轴抗压强度和强度折减系数与散体岩性呈正相关关系,散体岩性由低强度的粉砂岩变为高强度的灰岩时,组合体强度从2.76 MPa增加至5.04 MPa,强度折减系数由0.429 增加至0.783,当散体岩性为强度最弱的粉砂岩时,组合体的强度仅为单一充填体强度的42.9%。

图9 散体岩性对组合体强度的影响Fig.9 Effect of discrete element lithology on strength of combination body

4 基于声发射的组合体破坏特征分析

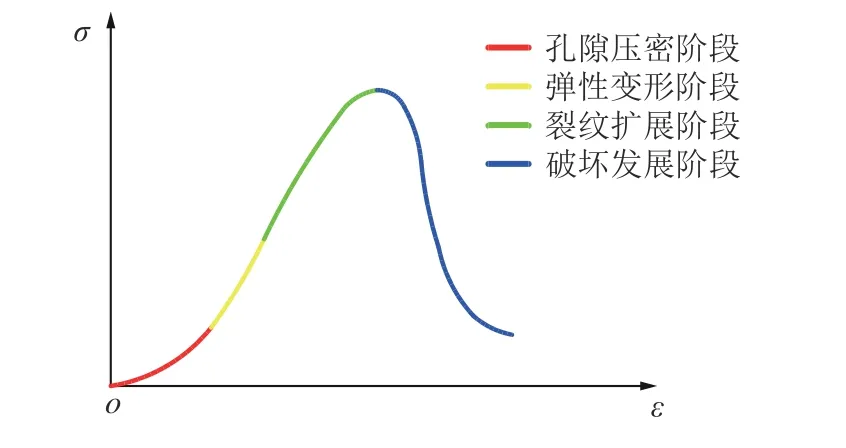

声发射是研究岩石内部变形与破坏机制的重要手段之一,利用声发射事件空间定位图可以清楚地观察到组合体试样加载过程中AE 事件的数量、密度及能量大小,因此,可以通过AE 事件来表征组合体在单轴压缩试验过程中内部裂纹的萌生、扩展和聚集[24-25]。试验中压力试验机的加载速率为1 mm/min,将压力试验机导出的应力应变曲线划分为孔隙压密阶段、弹性变形阶段、裂纹扩展阶段和破坏发展阶段[26],通过应力应变曲线4 个阶段的起始时间点与声发射AE 事件的时间参数相对应,即可得到不同受力阶段的AE 事件三维定位图,应力应变曲线与AE 事件4 个阶段的颜色对应关系如图10所示。

图10 应力应变曲线与AE 事件4 个阶段颜色对应关系Fig.10 Colour correspondence between stress-strain curve and four stages of AE events

需要说明的是:①声发射事件的产生主要是由裂纹扩展引起的,由于试样为上下不同材料的组合体,上部的充填体为均质材料,其AE 事件的产生主要是由裂纹扩展引起的,而下部的胶结散体是颗粒岩体形成骨架结构后,再利用胶结基质对散体结构内部的空隙进行填充的非均质体,胶结散体内部的AE 事件主要来自于散体颗粒的剪切破坏和胶结基质的失效,因此,通过将试样最终破坏形态图和胶结散体内的AE 事件分布图进行对比分析,即可看出胶结散体在承载过程中的破坏特征。②利用带有弹性的尼龙布将声发射探头环箍在试样表面,弹性布可以有效防止因试样局部脱落而导致的AE 事件采集失效的情况,声发射探头可以采集到试样内部裂纹的非稳定扩展及贯通,因此,可以将AE 事件的发生时间和应力应变曲线4 个阶段的起始时间点相对应,得到组合体在不同阶段AE 事件的分布特征,并以此分析各组合体试样的变形破坏特征[27]。③由于各试样的加载时长不同,各试样的AE 事件所对应的变形阶段仅与本试样作对照。

4.1 不同散体高度的组合体破坏特征分析

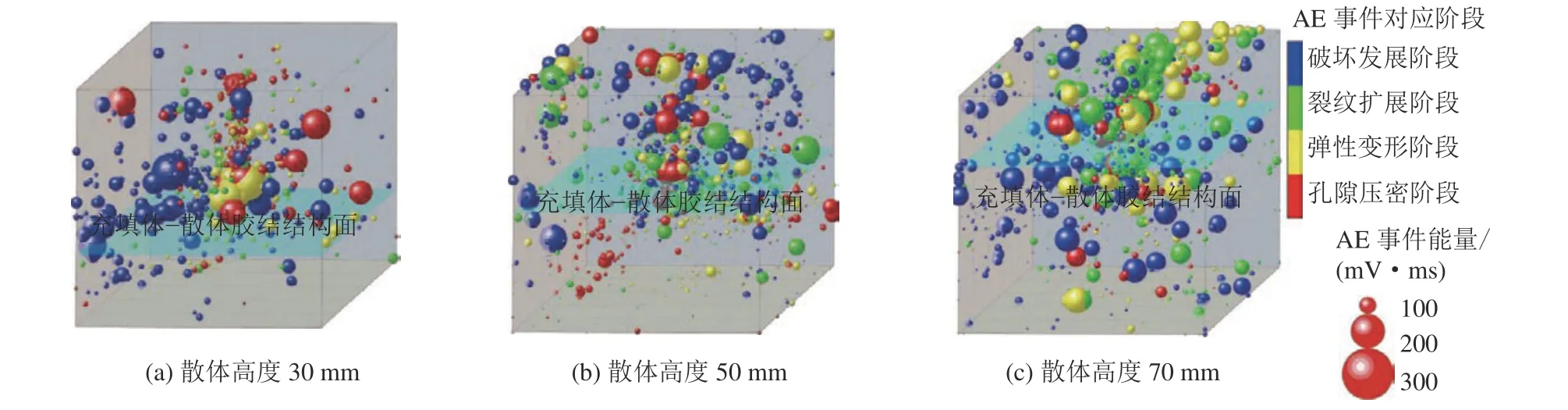

通过对胶结散体高度为20~80 mm 的AE 事件分布图与试样的最终破坏形态进行对比,分析不同散体高度的组合体破坏特征。限于篇幅,文中仅给出散体高度30、50、70 mm 的AE 事件分布与试样的最终破坏形态。

通过对比不同胶结散体高度的组合体声发射事件及最终破坏形态图(图11)可以看出,散体高度较低的组合体(散体高度为20~50 mm)在裂纹扩展阶段和破坏发展阶段的AE 事件较多,且主要集中在上部的充填体中,胶结散体内的AE 事件主要分布在孔隙压密阶段和弹性变形阶段,说明高度较低的胶结散体在组合体试样承载的前2 个阶段开始破坏,但是由于高度较低的散体骨料与胶结基质可以形成较为稳定的骨架结构,该结构在组合体的破坏发展阶段仍然可以利用骨料间的咬合承担组合体的压缩荷载,以保证充填体在组合体的裂纹扩展和破坏发展阶段保持承载能力。通过观察散体高度较低的组合体最终破坏形态图可以发现,组合体内的裂缝主要集中在结构面附近,胶结散体上剥离下来的结石体上并未出现粗砂岩颗粒破坏后形成的破裂面。

图11 组合体声发射AE 事件三维分布Fig.11 Three-dimensional distribution of AE events

与散体高度较低的组合体相比,散体高度较高(散体高度为50~80 mm)的组合体在裂纹扩展阶段的AE 事件主要集中在充填体内,而破坏发展阶段的AE 事件则主要集中在下部胶结散体内,说明高度较大的胶结散体在组合体承载的中后期逐渐破坏,通过对应的试样破坏及裂缝分布图也可以看出,组合体最终破坏时下部胶结散体的裂缝较为发育,且散体破坏后的颗粒剥离情况也更为严重。这主要是因为组合体在轴向应力作用下,胶结散体的轴向应变大于充填体,较大的轴向变形使胶结散体表现为内部的岩石颗粒滑移、颗粒间胶结基质失效,也伴有岩石棱角的破碎,这一现象随着胶结散体高度的增加愈发明显,但是从胶结散体破坏后剥离下来的结石体和内部破裂面来看,剥离的结石体中并未发现粗砂岩颗粒破坏后形成的破裂面,组合体内部的裂缝主要以上下贯通的裂纹为主。

需要注意的是,试样C-60-10、C-70-10 及C-80-10 的最终破坏形态整体出现向一侧歪斜的现象,通过观察下部的胶结散体发现,试样歪斜一侧的胶结散体颗粒间的胶结作用基本失效,且最下侧失去胶结作用的岩石颗粒已经发生剥离,此时歪斜一侧的胶结散体已经失去对充填体的支撑作用,究其原因,主要是因为较高的散体结构(60~80 mm)容易出现颗粒级配整体分布不均匀的现象,随着轴向应力的持续增加,颗粒级配分布不均匀的位置极易因应力集中而发生破坏,导致组合体破坏时出现整体歪斜,这也是散体高度越高,组合体强度越小的原因之一。

4.2 不同散体岩性的组合体破坏特征分析

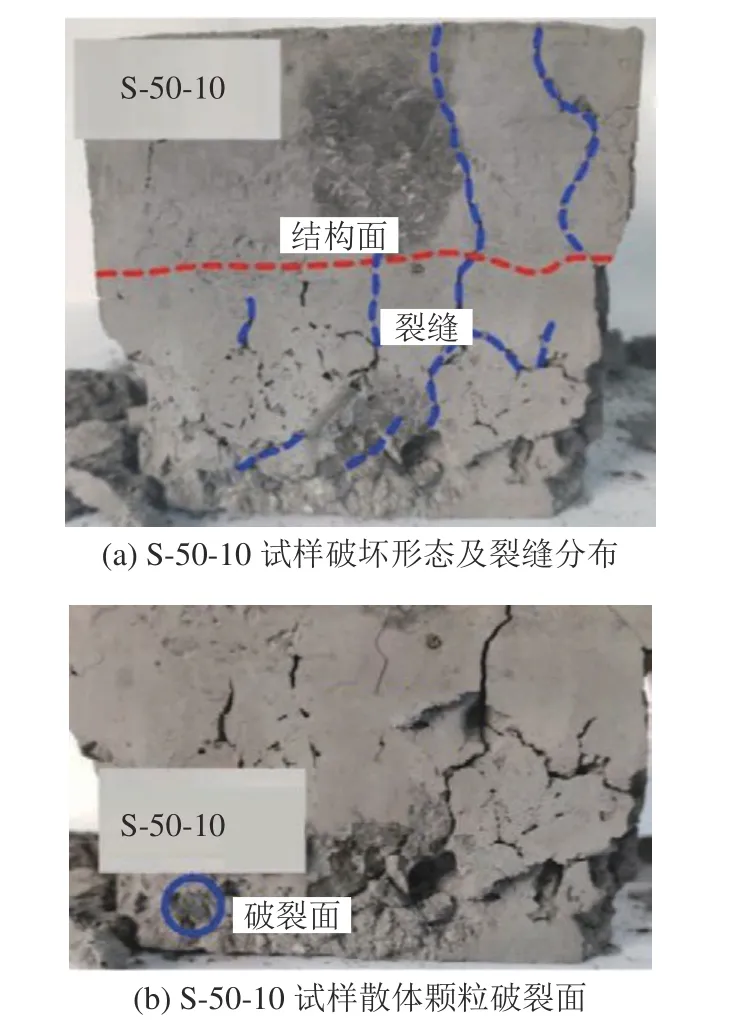

图12、图13 及图14 分别给出了散体岩性为粗砂岩(σc=31.2 MPa)、粉砂岩(σc=13.7 MPa)及灰岩(σc=47.1 MPa)的组合体试样的最终破坏形态,对比分析不同散体岩性的组合体破坏特征。

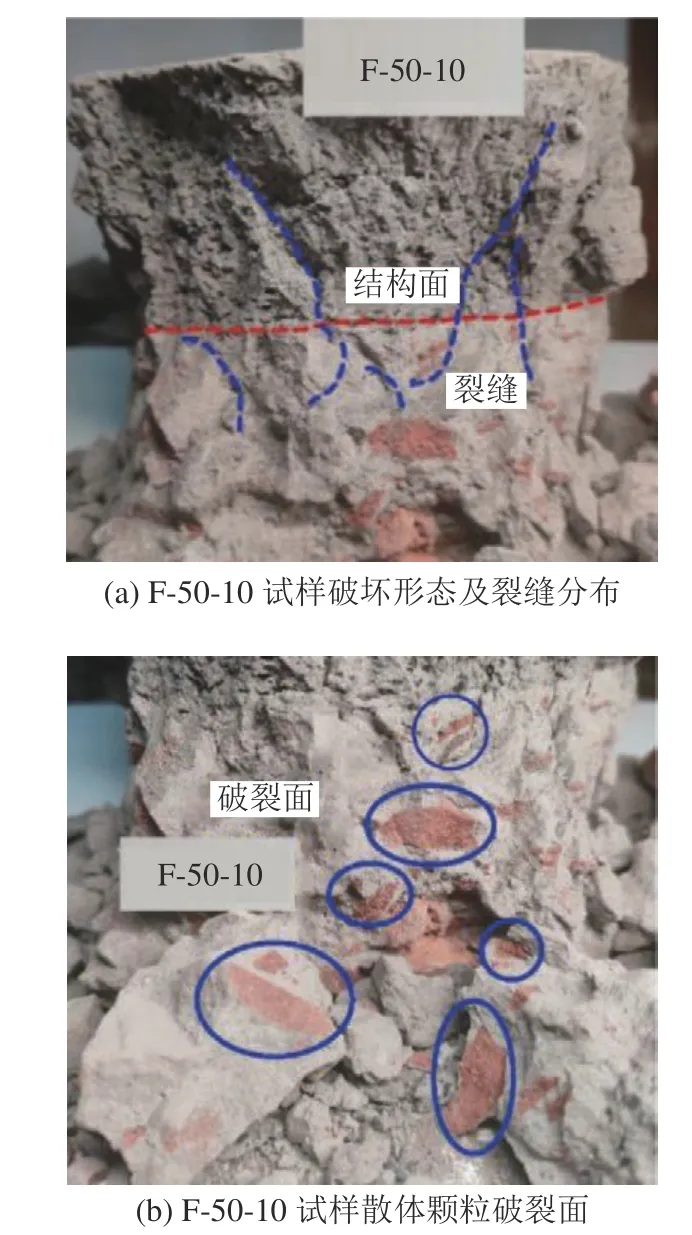

图13 F-50-10 试样破坏形态及散体颗粒破裂面Fig.13 Failure pattern of sample F-50-10 and fracture surface of granular particles

图14 S-50-10 试样破坏形态及散体颗粒破裂面Fig.14 Failure pattern of sample S-50-10 and fracture surface of granular particles

组合体试样F-50-10 中的胶结散体在达到峰值强度之前就已破坏,但由于下部胶结散体破坏导致裂缝向上发展并与充填体贯穿,充填体下侧受力不均匀导致充填体内产生裂缝并逐步扩展,直至组合体破坏。由图13 可以看出,组合体F-50-10 试样存在上下贯通的裂缝,下部胶结散体破坏较为严重,堆积在试样周边的剥离体中并未发现破碎程度较高的粉砂岩碎屑,仅在破坏后的胶结散体和体积较大结石体上可见粉砂岩发生剪切破坏后的破裂面,说明胶结散体不仅要利用颗粒骨料间的咬合及胶结基质形成的骨架结构承载和传递应力,还要利用散体颗粒自身的抗剪强度承受剪切荷载。

组合体试样S-50-10 的破坏主要发生在上部的充填体中,由灰岩构成的胶结散体可以在组合体的孔隙压密阶段和弹性变形阶段进行稳定承载,直至组合体进入裂纹扩展阶段和破坏发展阶段时,胶结散体才逐渐开始破坏,胶结散体依靠较高的岩体强度和良好的级配,可以与上部的充填体共同承载直至组合体整体发生破坏。由图14b 可以看出,当胶结散体岩性为强度较高的灰岩时,下部的胶结散体仅可见一处因发生剪切破坏后露出的灰岩破裂面,试样周围存在少量的剥落结石体,胶结散体的破坏主要表现为水泥粉煤灰胶结基质的失效。

由此可知,散体骨料颗粒在胶结散体中的作用主要体现在以下2 个方面:①级配骨料颗粒间相互咬合形成骨架结构,骨架结构内的空隙利用水泥粉煤灰浆体进行填充,当胶结散体承受轴向荷载时,散体颗粒间相互咬合的骨架结构首先承载,同时利用骨架结构内的胶结基质对散体颗粒间的应力进行分散和传递;②当胶结散体内的骨架结构因骨料颗粒间脆性接触的棱角发生破坏而逐渐失稳时,胶结散体内的裂纹逐渐开始发育和扩展,部分散体颗粒将承受因颗粒滑移而产生剪应力,当散体岩性较差时,散体颗粒沿裂缝的发展方向发生剪切破坏并形成可见的破裂面。

4.3 不同充填体强度的组合体破坏特征分析

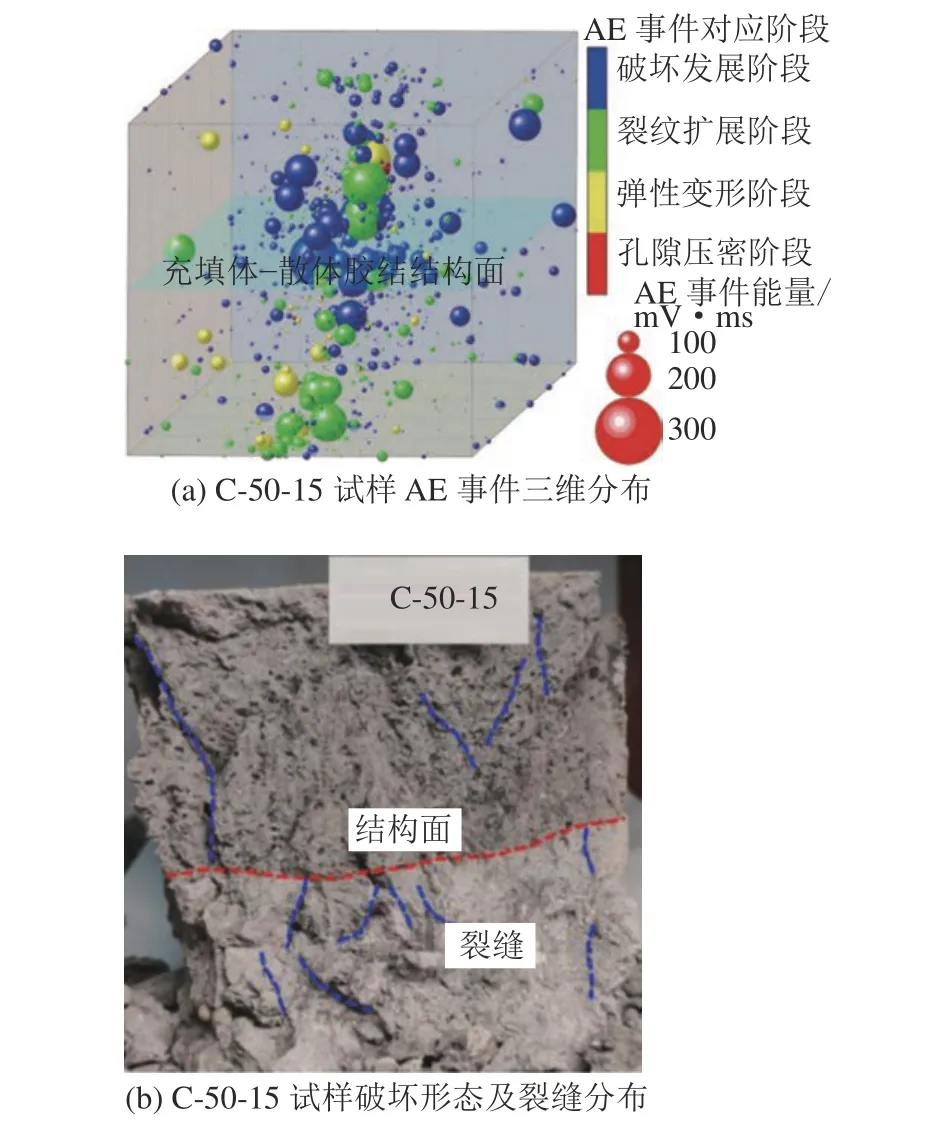

图15、图12 及图16 分别给出了充填体中水泥质量分数为5%、10%及15%的组合体AE 事件三维分布图与试样的最终破坏形态,对比分析不同充填体强度的组合体试样声发射事件规律及其破坏特征。

图15 C-50-05 试样声发射事件及破坏形态Fig.15 C-50-05 specimen acoustic emission events and failuremode

图16 C-50-15 试样声发射事件及破坏形态Fig.16 C-50-15 specimen acoustic emission events and failuremode

当组合体中充填体强度为3.11 MPa 时,组合体在破坏发展阶段的AE 事件主要集中在上部的充填体内,下部胶结散体内的AE 事件主要集中在组合体的弹性变形和裂纹扩展阶段,说明胶结散体要先于充填体发生变形破坏,胶结散体的破坏前期主要表现为结构面的非均匀变形,而之后胶结散体仍然可以利用本身骨料间的咬合承担组合体的压缩荷载,由于其上部的充填体强度较低,非均匀变形的结构面导致低强度充填体承受剪切荷载产生较大的贯穿裂缝,进而导致组合体整体失稳破坏。

试样C-50-10(充填体强度为6.44 MPa)和C-50-15(充填体强度为7.83 MPa)在不同阶段的AE 事件的分布特征与试样C-50-05(充填体强度为3.11 MPa)基本类似,不同的是,试样C-50-15(充填体强度为7.83 MPa)在结构面附近破坏发展阶段的AE 事件分布较多且能量较大,说明组合体在破坏发展阶段的破坏主要集中在结构面上,究其原因,主要是因为上部充填体强度大于下部胶结散体的强度,当下部的胶结散体破坏形成非均匀变形的结构面时,上部的充填体还处于弹性变形阶段,其AE 事件的来源,主要来自于非均匀变形的结构面上的凸出的散体颗粒尖角对充填体的摩擦和裂隙扩张。

需要注意的是,不同强度的充填体对应散体胶结的浆体质量浓度也不相同,散体内胶结基质的强度存在一定差异,通过比对图15b、图12b 和图16b可以看出,随着散体胶结中浆体质量浓度的增加,胶结散体的最终破坏形态中裂缝数量、长度和宽度均有所减小,剥离下来的结石体(由散体颗粒胶结形成,其尺寸大于散体骨料粒径)的体积也明显减小。

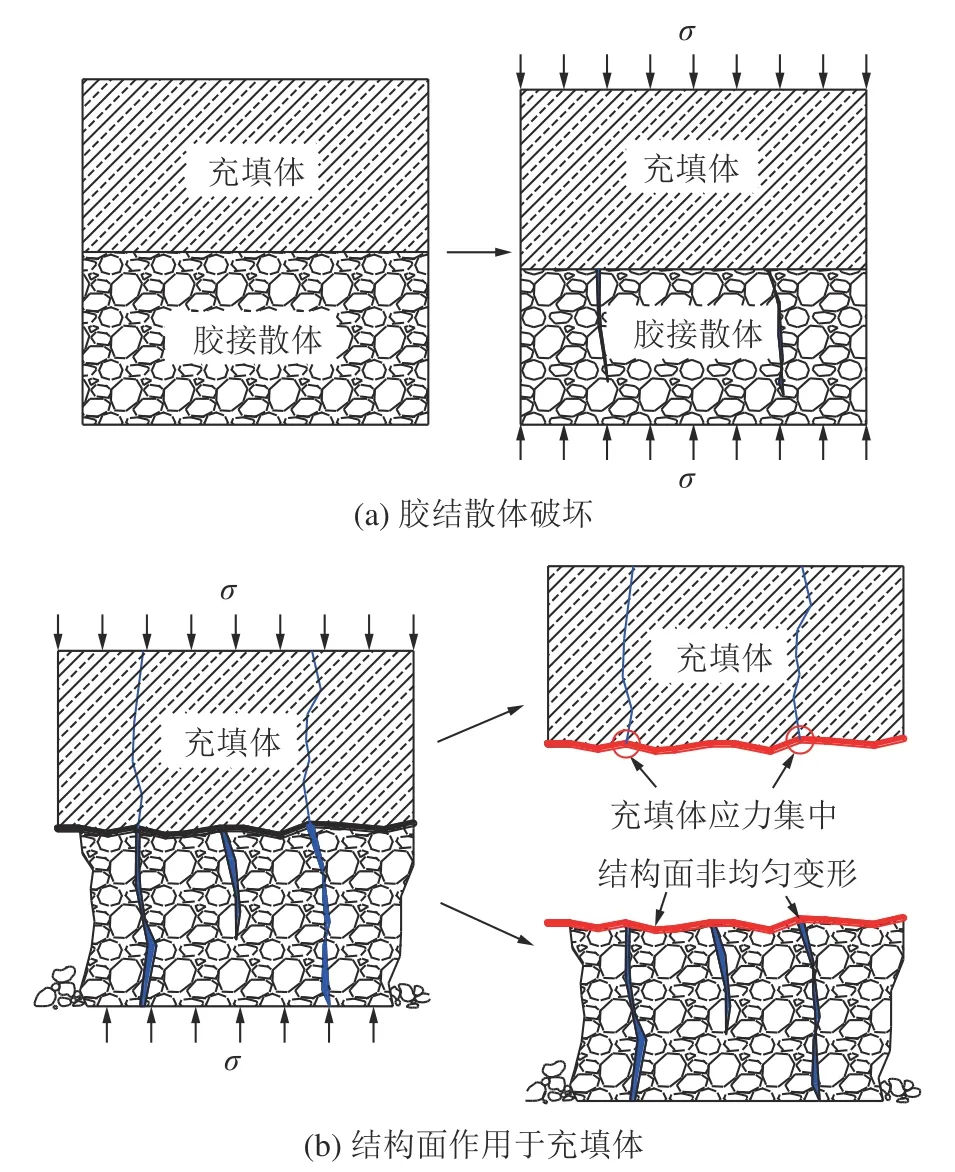

5 组合体结构面作用机理

组合体试样的破坏不仅与散体岩性、高度和充填体强度相关,也受到充填体和胶结散体之间结构面的影响[28-29],根据各组合体试样的最终破坏形态可以看出,组合体结构面呈现出非均匀沉降的现象,表现为结构面下部骨料颗粒的尖角压入充填体内,充填体与骨料颗粒尖角的接触位置呈现出明显的裂缝,基于此,建立组合体试样压缩破坏力学模型,分析充填体−散体胶结组合体的结构面相互作用机理。

充填体−散体胶结组合体的变形破坏过程可分为2 个阶段:①胶结散体破坏过程:在加载初期,充填体、胶结散体及其结构面均被压密;随着轴向应力的增大,充填体和胶结散体均发生轴向压缩变形,由于胶结散体的轴向变形要大于充填体,胶结散体内部的微裂纹开始发育扩展;随着轴向应力的进一步增大,较大的轴向变形导致胶结散体内部的裂纹聚集,骨架颗粒间的胶结基质失效形成贯穿裂缝,胶结散体先于充填体发生破坏失稳,如图17a 所示。②结构面非均匀变形,充填体破坏过程:随着轴向应力的进一步增大,整体性较差的胶结散体达到破坏所需强度后发生破坏失稳,破坏形式表现为边缘局部散体的颗粒剥离和内部散体胶结基质失效引起的颗粒滑动,导致充填体和胶结散体的接触结构面发生非均匀压缩变形,致使充填体在散体破坏的结构面上产生剪切应力,引起充填体在结构面上产生应力集中现象,结构面的剪切应力最终导致充填体局部发生剪切破坏,如图17b 所示,这也是充填体强度高于胶结散体,但在组合体最终破坏时,充填体仍然有较大裂缝的原因。

图17 组合体试样压缩破坏力学模型Fig.17 Mechanical model of compression failure of combination body specimen

因此,在充填体和胶结散体的相互作用下,组合体试样中充填体的破坏是轴向应力和结构面非均匀变形共同作用的结果。

6 结 论

1)组合体的单轴抗压强度与散体颗粒岩性和充填体强度呈正相关关系,与散体高度呈负相关关系;组合体强度折减系数与散体高度和充填体强度呈负相关关系,与散体岩性呈正相关关系;组合体中的充填体强度越高,组合体的强度折减越严重。

2)高度较低(20~50 mm)的胶结散体在组合体试样承载的前2 个阶段已经破坏,破坏后的散体骨料与胶结基质可以形成较为稳定的骨架结构直至组合体整体失稳;随着胶结散体高度的增加,高度较高(60~80 mm)的胶结散体在组合体承载的中后期逐渐破坏,而且较高的散体结构容易出现颗粒级配分布不均匀,导致组合体最终失稳时整体向一侧歪斜。

3)胶结散体不仅要利用颗粒骨料间的咬合及胶结基质形成的骨架结构承载和传递应力,还要利用散体颗粒自身的抗剪强度承受剪切荷载,当散体的岩性较差时,散体颗粒沿裂缝的发展方向发生剪切破坏并形成可见的结构面。

4)充填体和胶结散体的结构面在轴向应力下发生非均匀压缩变形,致使充填体在散体破坏的结构面上产生应力集中,导致上部的充填体局部发生剪切破坏,组合体中充填体的破坏是轴向应力和结构面非均匀变形共同作用的结果。