西南岩溶矿区采动影响下溶洞对导水裂隙发育规律研究

李振华 ,李松涛 ,杜 锋 ,王文强 ,李建伟 ,焦 阳 ,樊 旋

(1.河南理工大学 能源科学与工程学院, 河南 焦作 454003;2.煤炭安全生产与清洁高效利用省部共建协同创新中心, 河南 焦作 454003;3.河南理工大学 河南省矿井水害防控及水资源利用工程技术研究中心, 河南 焦作 454003;4.内蒙古科技大学 矿业与煤炭学院, 内蒙古 包头 014010;5.山西晋煤集团技术研究院有限责任公司, 山西 晋城 048006)

0 引 言

我国疆域辽阔,是岩溶地貌分布最为广泛的国家,约占我国领土总面积的13.5%,其中以西南地区最为突出[1]。西南地区作为中国重要的煤炭生产基地,在岩溶发育矿区进行地下煤炭开采面临诸多挑战[2]。在岩溶矿区,煤炭开采面临着顶板岩溶水对矿井生产的威胁[3-4]。因此,研究岩溶矿区溶洞对裂隙发育的影响,是岩溶矿区安全开采的重点。

相关学者已经在煤层开采导水裂隙演化规律方面取得了一定的进展[5-8]。在国内,煤矿顶板水害防治领域,最广泛应用的导水裂隙带发育高度研究成果是《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》[9]。刘天泉院士[10]基于采场岩层运移及采动裂隙分布规律,提出了“横三区”、“竖三带”和导水裂隙带高度计算方法。许家林等[11]提出了通过覆岩关键层位置来预测导水裂隙带高度的新方法;杨达明等[12]、李超峰等[13]、张国奇等[14]、张玉军等[15]运用井下钻孔注水漏失量观测、钻孔窥视、微震监测及瞬变电磁等方法实测工作面导水裂隙带高度;张军等[16]、刘跃俊等[17]、WANG 等[18],基于相似模拟,利用分型理论,从物理模型观测覆岩裂隙发育规律;部分学者也运用数值模拟对覆岩裂隙发育高度进行研究,模拟结果与实测结果接近[19-21];当前新背景下相关学者通过BP 神经网络预测导水裂隙带高度模型,对影响导水裂隙带高度不同因素进行训练,可以有效预测导水裂隙带高度[22-25]。

以上研究,多针对于在完整顶板情况下煤层开采导水裂隙带发育高度的研究,岩溶洞作为煤层顶板结构中弱地质体,其对导水裂隙的发育规律具有重要影响,目前缺少对溶洞赋存条件下导水裂隙带发育规律的研究。以新田煤矿煤层开采导水裂隙为例,基于矿井水文地质特征,采用现场实测、室内模拟及理论分析等手段,研究溶洞下顶板导水裂隙带发育规律。该研究对类似地质条件下的煤炭开采防治水方面具有重要借鉴意义。

1 工程概况

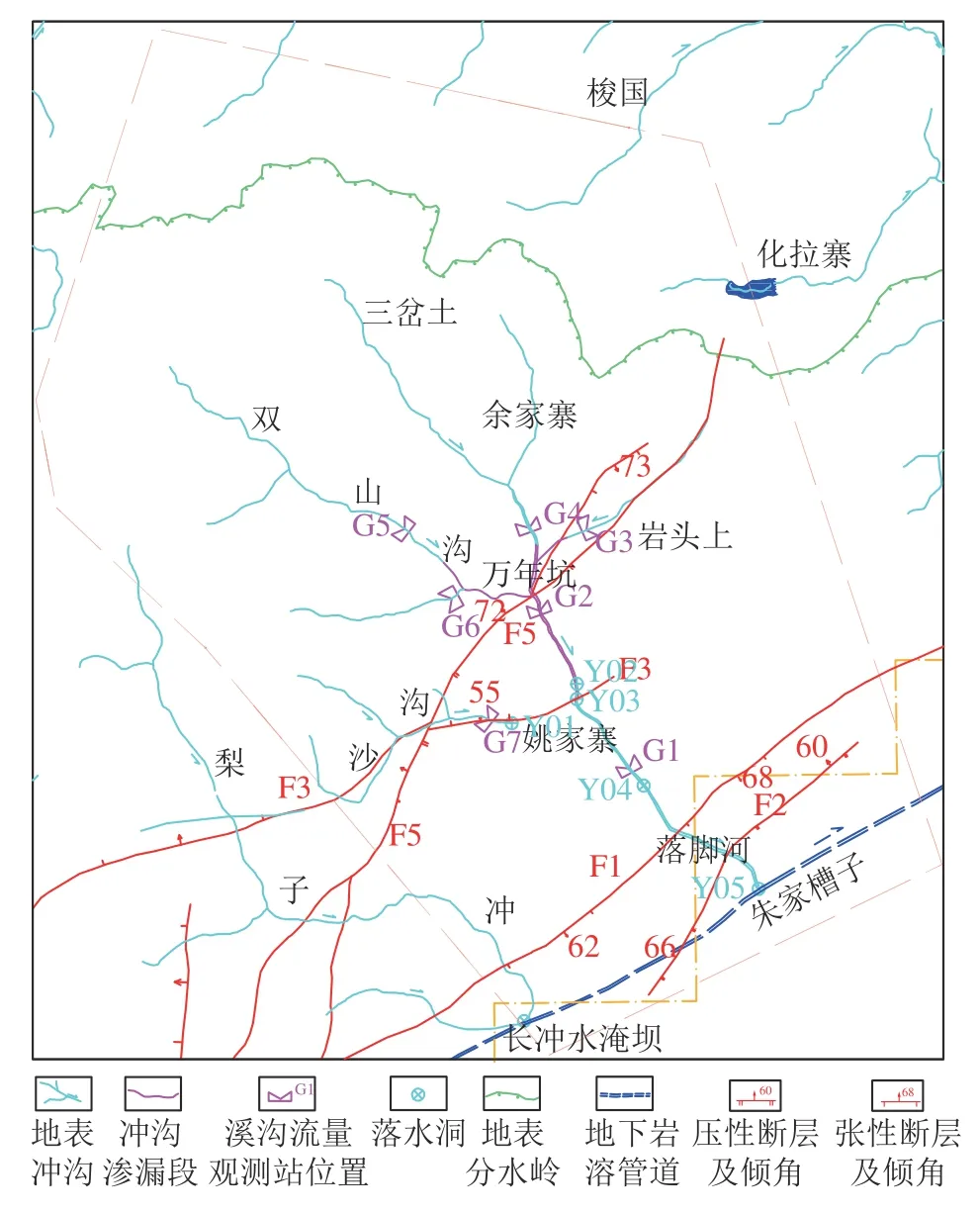

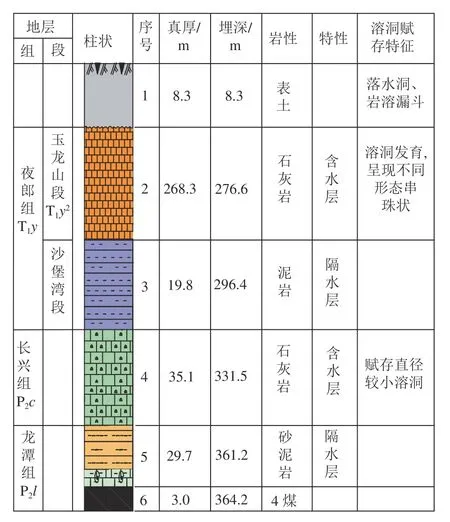

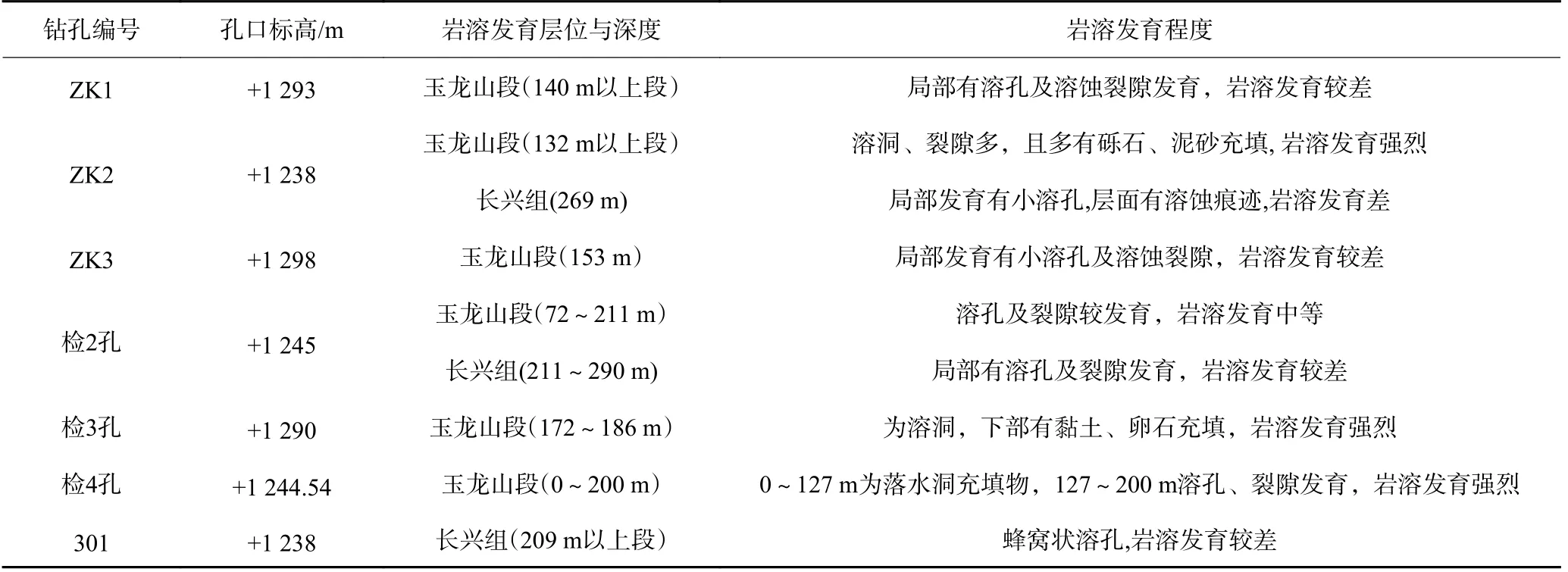

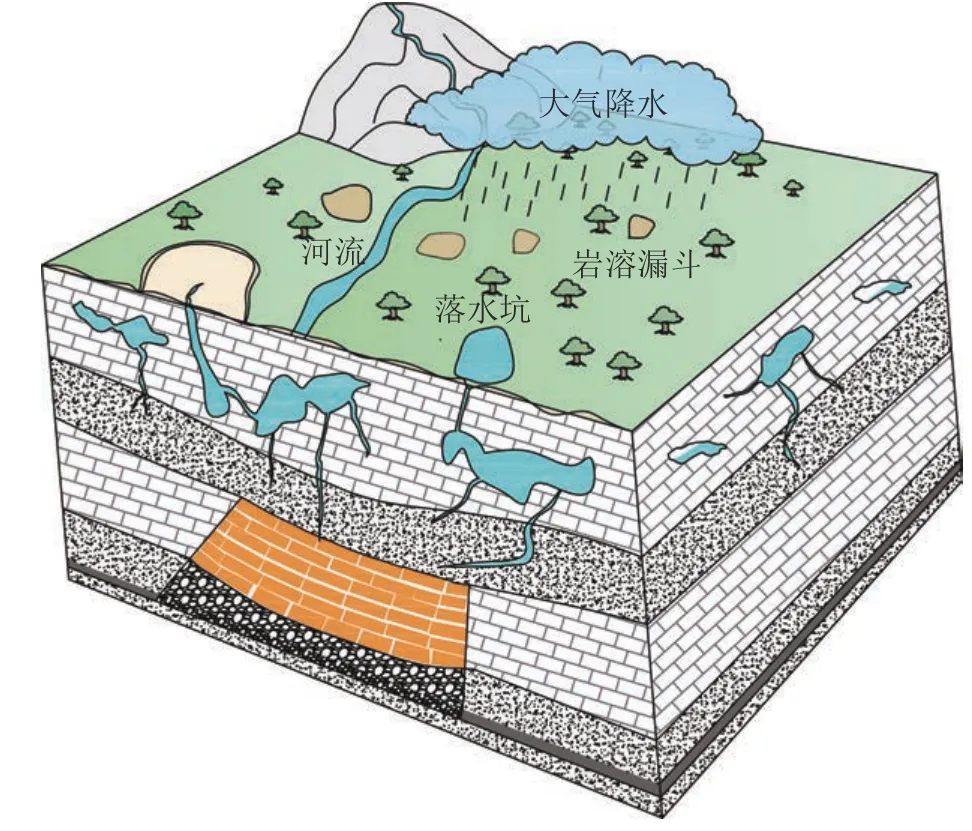

新田矿井位于贵州高原西北部,黔西县城北东部。该地处于黔西北高原过渡带,属高原岩溶丘陵地貌。矿区内岩溶裂隙、溶洞平面上沿北西、北东向“X”节理追踪发育,溶洞发育不均一。地表沿沟谷处落水洞发育。玉龙山段含水层岩溶发育段主要为中上部,中上段岩溶发育强烈,溶洞、裂隙多,发育多层溶洞,呈现不同形态的串珠状;下段岩溶发育差,岩石完整,节理裂隙、溶蚀不发育,含水性弱。沙堡湾段矿区未出露,岩性主要为浅灰、灰色薄层状泥灰岩为主,根据区域资料,该层具有含水性弱、透水性差的特点,为相对隔水层。长兴组矿区内无出露,为深灰色中厚层状含燧石灰岩、灰岩,下部有时夹泥质灰岩及泥质粉砂岩,该组平均厚度35 m。溶蚀发育差,仅局部地段含极少量的溶蚀裂隙水,含水性总体较弱。顶板溶洞在地表−玉龙山段−长兴组等层位由上而下具有明显的分带现象。矿井岩溶发育特征见表1,矿井落水洞及岩溶通道分布如图1 所示。该矿区共有两层可采煤层(4 号、9 号煤),现主采4 号煤层。4 号煤层距离其顶板长兴组灰岩和玉龙山段灰岩底界面距离分别为30 m 和85 m。综合柱状如图2 所示。

图1 新田矿井落水洞与岩溶通道分布Fig.1 Distribution of sinkholes and karst channels in Xintian Mine

图2 矿井综合柱状Fig.2 Comprehensive column of rock strata

表1 矿井岩溶发育特征Table 1 Characteristics of karst development in mines

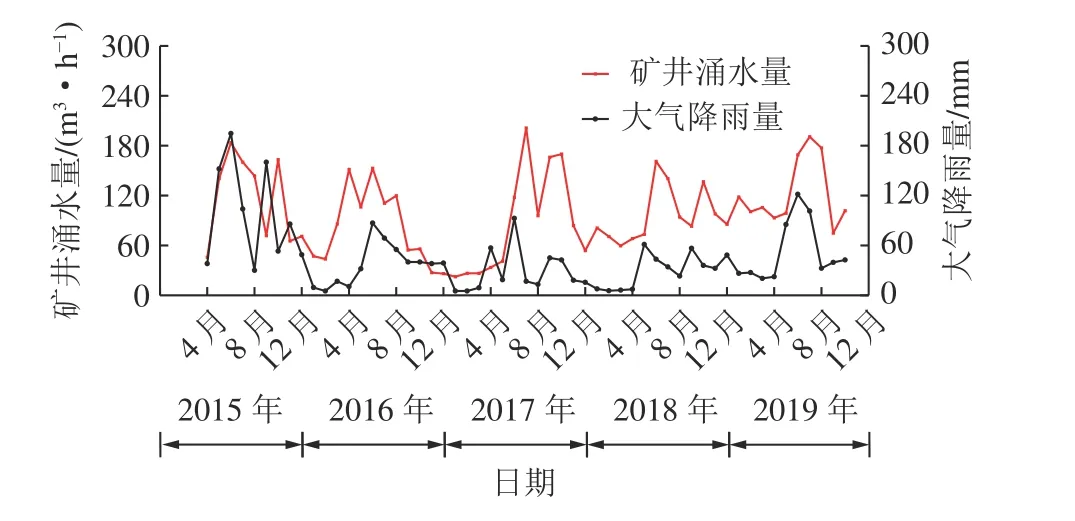

矿井工作面实际回采中涌水量受大气降水影响大,综合分析5 a 内该矿井涌水量与对应地表大气降雨量的关系,得到该矿井的涌水量与大气降雨量成正相关,如图3 所示。在大气降雨后,矿井工作面涌水量伴随大气降雨出现滞后性增加,并且涌水量大小与大气降雨量有直接关系。

图3 工作面涌水量与大气降水关系Fig.3 Relationship between water inflow and atmospheric precipitation at working face

2 无溶洞条件下导水裂隙带发育规律

2.1 经验公式计算

根据国家煤炭工业局颁发的《建筑物、水体、铁路及主要井巷煤柱留设及压煤开采规范》中经验公式计算新田煤矿4 号煤层导水裂隙带发育高度。结合矿井综合柱状图,新田煤矿4 号煤层上覆顶板岩层包含泥质粉砂岩、泥质灰岩、粉砂质泥岩、泥岩4种岩性,符合《建筑物、水体、铁路及主要井巷煤柱留设及压煤开采规范》中中硬岩性(砂岩、泥质灰岩)的判别。据此,确定4 号煤层顶板为中硬岩层,公式适用于单层采厚1~3 m 情况,因此选择了中硬岩层顶板导水裂隙带计算公式为:

式中:Hli为导水裂隙带高度;ΣM为煤层开采厚度。

4 号煤层采厚为3.0 m,通过代入经验式(1)和(2)进行计算,得到了不同的结果:使用式(1)计算得出导水裂隙带高度为30.6~41.8 m,式(2)计算得出导水裂隙带高度为44.6 m。

2.2 相似模拟试验

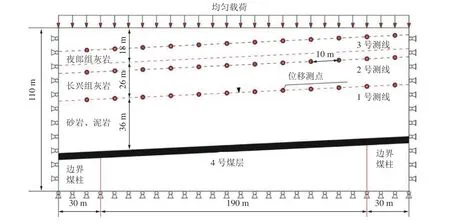

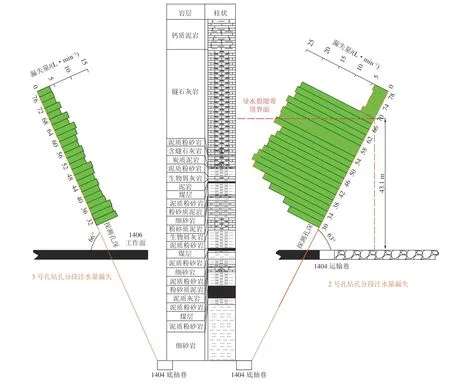

为更加直观研究4 号煤开采过程中导水裂隙带发育规律,以1404 工作面采矿地质条件为原型,开展了覆岩无溶洞条件下相似模拟试验研究工作。1404 工作面采取综采回采工艺,采用全部垮落法管理顶板。工作面布置如图4 所示。

图4 1404 工作面布置Fig.4 Mine working face layout

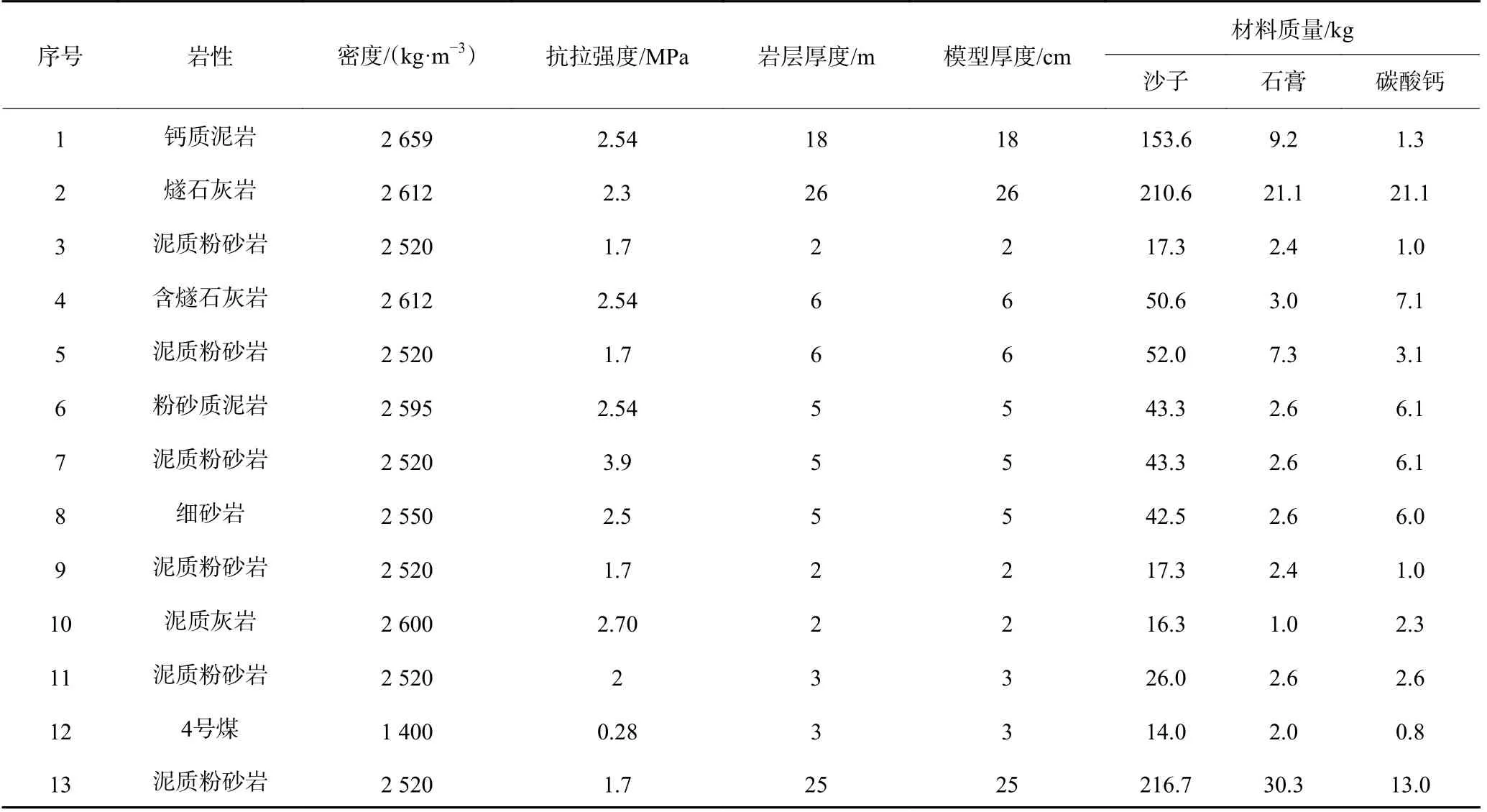

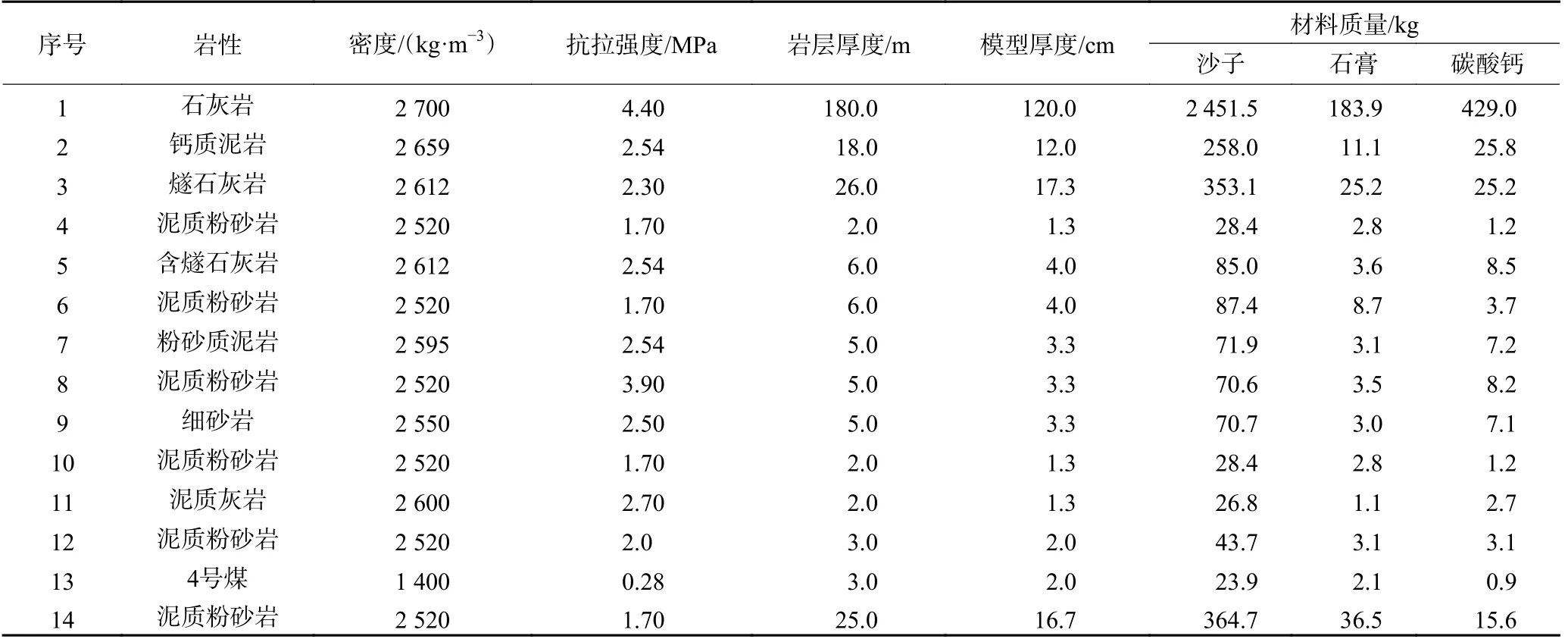

1)试验方案。由于煤层埋深大,故将模型建立至玉龙山段含水层底部,对于上部未模拟到岩层采用液压缸进行等效施加。试验采用的几何相似比LC=1∶100,容重相似比Cγ= 1∶1.5。设计模型煤厚3.0 cm,倾角为3°。试验采用的材料中以精细干河沙作为骨料,同时以碳酸钙、石膏、硼砂以不同的比例混合模拟相对应的岩性,不同岩层之间铺撒云母片进行分层。根据现有的试验条件,在2 500 mm×1 300 mm×200 mm(长×高×宽)规格的试验台上进行试验。各岩层相似材料配比见表2。

表2 相似模拟试验配比Table 2 Comparison of similar simulation tests

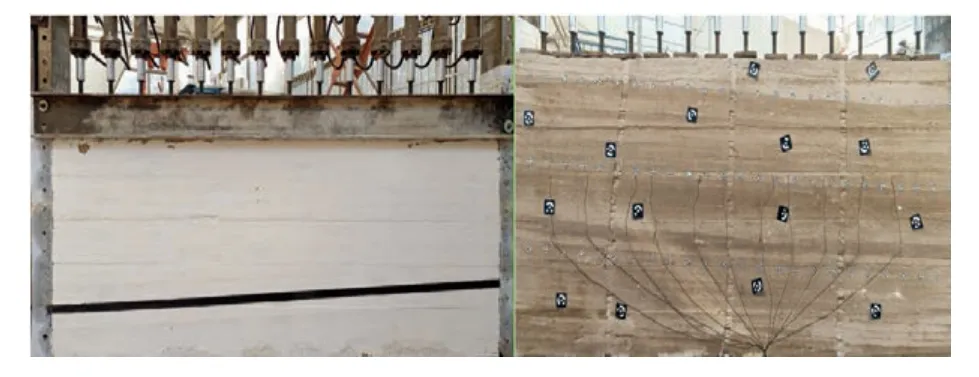

完成模型建立后,在模型背面布置3 条位移测线,相邻测点之间相距10 cm。其中,1 号位移测线布置在长兴组灰岩的底部,2 号位移测线布置在长兴组灰岩的顶部,3 号位移测线布置在夜郎组,模型如图5 所示,位移测点布置如图6 所示。

图5 相似模拟试验模型Fig.5 Similar simulation test model

图6 模型位移测点布置Fig.6 Layout of model and displacement measurement points

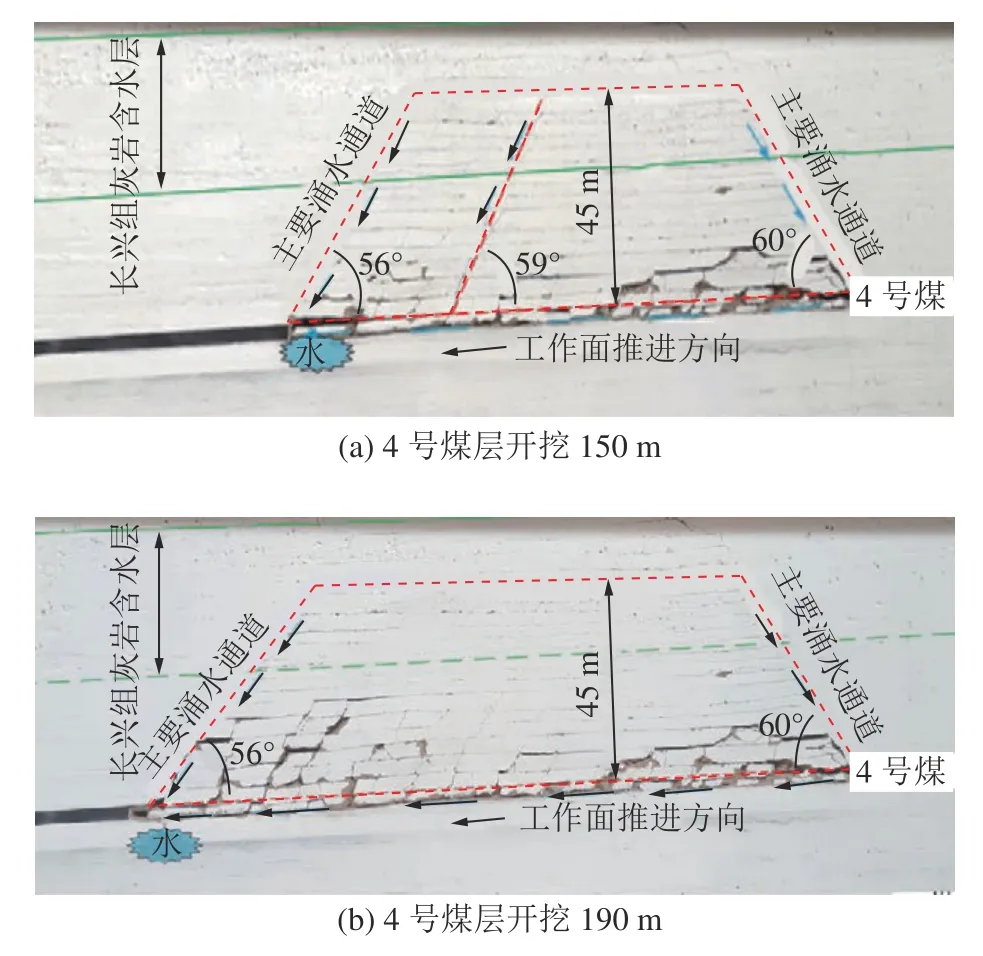

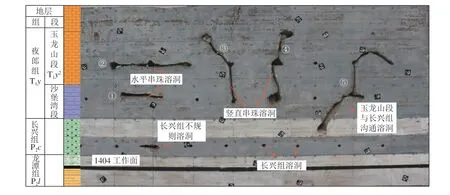

2)模拟结果分析。根据图7a,工作面推进至150 m 时,导水裂隙发育至长兴组灰岩含水层中部,工作面后方采空区及开切眼处以纵向裂隙为主,为主要涌水通道。开切眼处的主要导水通道角度为60°,工作面后方的2 个主要导水通道角度分别为56°和59°,此时导水裂隙发育最大高度为45 m。

图7 4 号煤层顶板导水裂隙演化特征Fig.7 Evolution characteristics of No.4 coal seam roof

根据图7b,随着工作面继续推进至190 m,顶板垮落破断,采动裂隙并未继续向上发展。此时工作面已充分采动,导水裂隙发育最大高度为45 m,裂采比为15。采空区中部裂隙逐渐压实闭合,主要涌水通道为开切眼及工作面处纵向裂隙,沟通长兴组灰岩含水层,对工作面生产造成威胁。

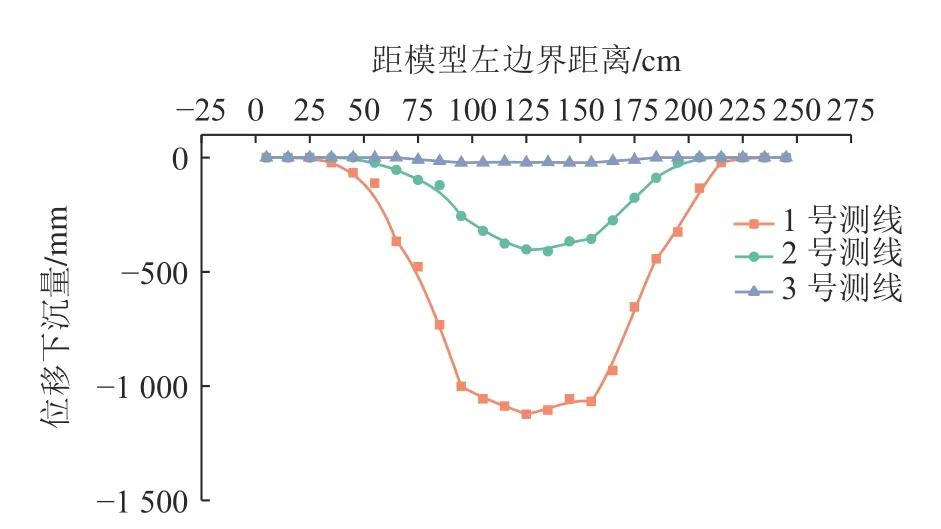

工作回采后,上覆岩层移动变形特征如图8 所示。由图可知,测线1 位于长兴组灰岩含水层的底界面,在采动影响下,上覆岩层垮落破断,下沉变形较大。测线2 位于长兴组灰岩的顶部,位于弯曲下沉带,受采动影响较小,仅发生弯曲下沉。模型顶部3 号测线变化较小,由于岩层垮落碎胀,顶板岩层没有可供下沉空间。

图8 顶板下沉位移曲线Fig.8 Roof sinking displacement curve

2.3 钻孔分段注(放)水探测

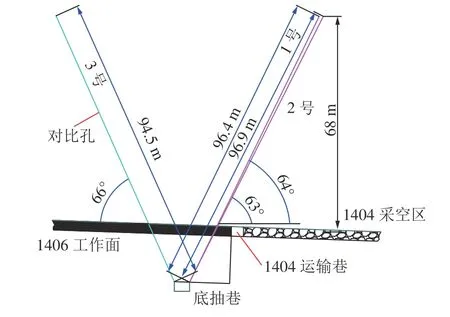

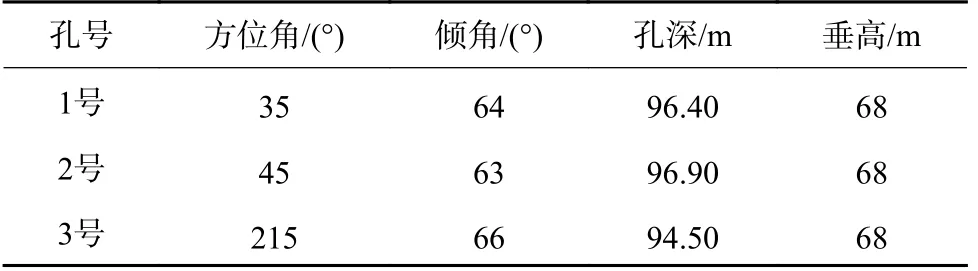

1)观测方案设计。为进一步验证1404 工作面导水裂隙带发育高度,采用井下钻孔分段注(放)水,以观测钻孔漏失量方法来观测1404 工作面导水裂隙带高度。选择1404 工作面底抽巷作为钻场位置,设计3 个测试钻孔。其中1 号和2 号为采动后裂隙发育钻孔,3 号钻孔为与1404 相邻且未受影响的1406 工作面原始裂隙钻孔(对比钻孔)。钻孔设计参数见表3,钻孔设计如图9 所示。

图9 钻孔布置剖面图Fig.9 Borehole layout profile

表3 钻孔施工参数Table 3 Drilling parameters

2)观测结果分析。在1404 底抽巷利用ZDY8000LPS 型矿用履带式全液压坑道钻机对3 个探测钻孔进行施工。其中,1 号测试钻孔终孔深度为86 m,2 号钻孔终孔深度为84 m,3 号钻孔终孔深度为90 m。双端堵水器漏失量测试试验准备测试前,测试人员先对设备进行现场调试。钻孔施工完成后,工作人员起钻,配合试验人员进行试验,测试过程如图10 所示。1 号钻孔观测过程中出现反复塌孔,导致测试过程难以进行,因此不再进行1 号钻孔的测试。随后对2 号、3 号孔进行了观测,钻机送进双端堵水器探头孔深约30 m 时进行初次测试,之后每隔2 m 进行一次测试,并记录数据。

图10 现场测试Fig.10 Field test drawings

2 号钻孔观测终孔深度为78 m,3 号钻孔观测终孔深度为76 m 。统计各钻孔观测记录的注水漏失量数据,结合附近钻孔柱状图,对比分析两钻孔分段注水漏失量变化规律,钻孔漏失量如图11 所示。根据图11 中3 号孔钻孔分段注水量漏失图,在工作面顶板未破坏情况下,测试段钻孔水漏失变化量平均为4.7 L/min,在测试深度内漏失量在3.1~5.1 L/min波动,不同测试段之间漏失量差别不大。根据图11中 2 号试验钻孔水漏失量测试结果,可以发现在孔深68~78 m,注水漏失量为3.5~5.0 L/min,与对比钻孔注水漏失量吻合,表明此区段岩层裂隙不发育;而在孔深36~68 m,注水漏失量明显增大,显著高于对比钻孔注水漏失量,漏失量达到19.2~22.3 L/min,说明此段裂隙发育明显。因此,2 号试验钻孔确定的顶板导水裂隙带顶界面位于孔深68 m 处,所对应的岩层为长兴组灰岩,距煤层顶板垂高为43.1 m。

图11 测试钻孔漏失量Fig.11 Distribution of water Leakage in Borehole

由1404 邻近1402 工作面ZK1 钻孔揭露,玉龙山段灰岩含水层下岩溶不发育,未发现大的溶洞、裂隙,局部有溶孔及溶蚀裂隙发育,岩溶发育较差。现场探测工作面导水裂隙带发育高度为43.1 m,表明该处岩溶发育差。

3 溶洞条件下超高裂隙发育规律

由于岩溶发育具有不均一性,且现场实测空间位置具有随机性和相对单一性,因此采用室内相似模拟的方案进一步研究溶洞赋存条件下导水裂隙带的发育规律。

1)试验方案。以1404 工作面采矿地质条件为原型,开展了相似模拟试验研究工作。根据矿井地质勘探资料显示,长兴组赋存一些较小溶洞,玉龙山段上中段内部赋存大量串珠状岩溶洞和岩溶裂隙,溶洞尺寸在1~35 m,但溶洞赋存情况难以探明,且呈现不同形态的串珠。根据相关地质资料推测,在溶洞沟通采动裂隙情况下,有以下3 种情况可使地表水涌入工作面:①大气降水经过落水洞,由水平状串珠溶洞经涌水裂隙通道涌入工作面;②玉龙山段赋存竖直串珠溶洞,其自身裂隙较高,贯通地表水与采空区;③玉龙山段与长兴组溶洞天然沟通,形成天然的涌水通道。试验模型建立了长兴组规则及不规则溶洞,并在玉龙山段建立不同形态的串珠状溶洞,包括水平长度不同的2 个串珠状溶洞、倾斜方向不同的2 个竖直溶洞,以及垮玉龙山段与长兴组不规则串珠溶洞。

为提高试验模型的利用率,这些设计均在同一试验模型中进行。试验模型中,按照溶洞尺寸搭建了1~35 m 不同直径溶洞,同时为体现更大尺寸溶洞的差异变化,在模型中布置1 组直径更大溶洞。不同溶洞间通过贯通通道,对溶洞进行连接,模拟不同形态串珠状溶洞。同时为避免倾斜串珠状溶洞自身发育高度对水平串珠状溶洞的影响,将水平串珠状溶洞布置于工作面开切眼上方,倾斜串珠状溶洞布置于工作面中部及后方。

试验采用的几何相似比LC=1∶150,容重相似比Cγ=1∶1.5。根据现有的试验条件,在4 000 mm×2 000 mm×300 mm(长×高×宽)规格的试验台上进行试验,各岩层相似材料配比见表4。

表4 相似模拟试验配比Table 4 Comparison of similar simulation tests

模型两侧边界留设40 cm 保护煤柱,用于消除模型的边界效应,试验模型如图12 所示。模型的开挖方向为从左至右,根据覆岩运动的实际情况每次开挖5 cm,每次开挖间隔为2 h。

图12 相似模拟试验模型Fig.12 Similar simulation test model

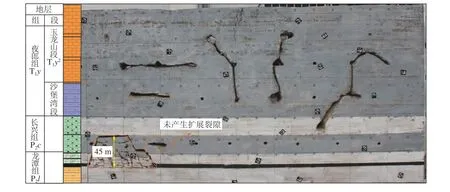

2)模拟结果分析。工作面推进至100 m 时,覆岩周期性垮落,垮落至长兴组灰岩中部,未出现大的采动裂隙。长兴组中形态规则的小溶洞坍塌,对导水裂隙带发育影响甚微,玉龙山段不规则溶洞稳定,未产生扩展裂隙,如图13 所示。此时导水裂隙带发育高度为45 m。

图13 工作面开挖100 m 覆岩裂隙发育Fig.13 Development of overlying rock fractures after excavation of 100 m on the working face

工作面推进至180 m 时,工作面已推过玉龙山段水平状串珠溶洞。工作面上覆岩层垮落至长兴组顶界面,长兴组顶界面上覆岩层弯曲变形,无明显裂隙。水平状串珠①号溶洞在采动影响下发生失稳变形,上部覆岩产生离层裂隙,两侧边界纵向裂隙具有向下扩展趋势。此时,采动裂隙和溶洞失稳变形产生的裂隙之间沟通联系较弱,如图14 所示。

图14 工作面开挖180 m 覆岩裂隙发育Fig.14 Development of overlying rock fractures after excavation of 180 m on the working face

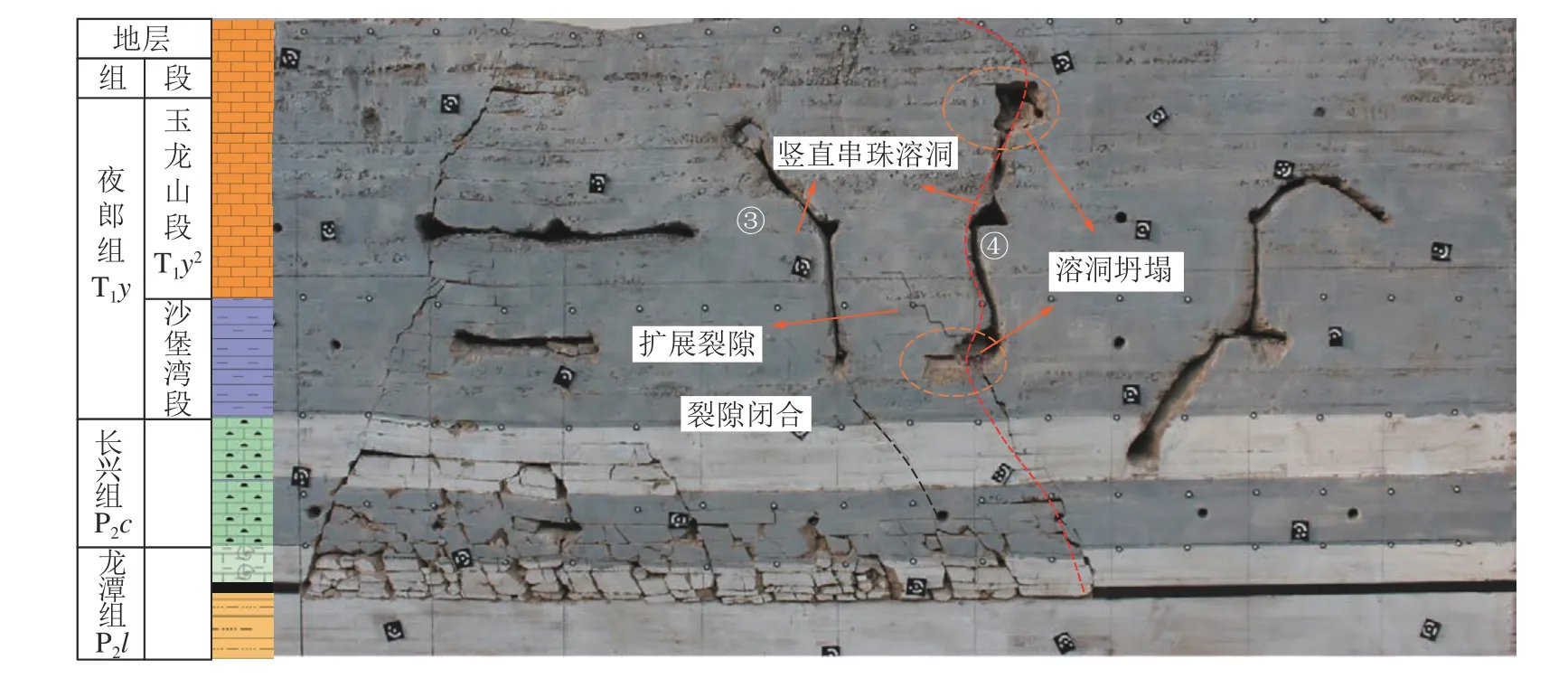

工作面推进至290 m 时,在采动影响下,采动上行裂隙和水平状串珠①号溶洞失稳产生的下行裂隙贯通。同时水平状串珠②号溶洞垮落失稳导致其上部岩层垮落变形,在两侧产生纵向裂隙。竖直状串珠③号溶洞下部拉伸破坏产生裂隙,上部受挤压破坏产生上行裂隙。采空区两侧形成与玉龙山灰岩导通的破裂面,采空区右侧导水裂隙从③号溶洞底部进入顶部穿出形成贯穿破裂面,如图15 所示。

图15 工作面开挖290 m 覆岩裂隙发育Fig.15 Development of overlying rock fractures after excavation of 290 m on the working face

当工作面推进至350 m 时,模型中部竖直串珠状④号溶洞顶部受挤压破环,顶部有灰岩垮落,溶洞底部受张拉而产生张开裂隙,导致玉龙山灰岩顶部与工作面导通,形成贯穿型的涌水通道。竖直串珠状④号溶洞底部向③号溶洞方向产生扩展裂隙。采空区中部破碎岩石的不断压实,破断岩层进一步回转下沉,采空区后方的导通裂隙受挤压逐渐闭合,如图16 所示。

图16 工作面开挖350 m 覆岩裂隙发育Fig.16 Development of overlying rock fractures after excavation of 350 m on the working face

当工作面推进至480 m 时,竖直串珠状溶洞④底部受拉伸破坏,溶洞上行裂隙进一步发育并与③号溶洞贯通。上覆岩层以⑤号溶洞的中部为的支点,在此处形成应力集中,⑤号溶洞在应力集中和采动附加力共同作用下发生失稳。⑤号竖向溶洞失稳变形,导致其上方岩层呈整体下沉趋势,并产生上行裂隙,沟通至模型顶部形成贯通涌水通道。溶洞中下部极易产生下行裂隙,并导向长兴组灰岩溶洞,致使裂隙沟通工作面,如图17 所示。此时导水裂隙带发育高度达到173.1 m,裂采比为57.7。

图17 工作面开挖480 m 覆岩裂隙发育Fig.17 Development of overlying rock fractures after excavation of 480 m on the working face

模拟试验结果表明,长兴组溶洞对导水裂隙带发育影响甚微,玉龙山段不同形态的溶洞对导水裂隙带发育的影响显著,导水裂隙发育异常,其高度可达173.1 m,裂采比高达57.7,与玉龙山段灰岩强含水层沟通。溶洞下顶板导水裂隙由采动上行裂隙和溶洞失稳下行裂隙两部分构成,采动影响下,溶洞在集中应力和采动附加应力的共同作用下发生失稳,并容易形成下行裂隙,与采动上行裂隙沟通,最终形成黔西南矿区特殊的超高导水裂隙。

4 溶洞条件下超高裂隙发育机理

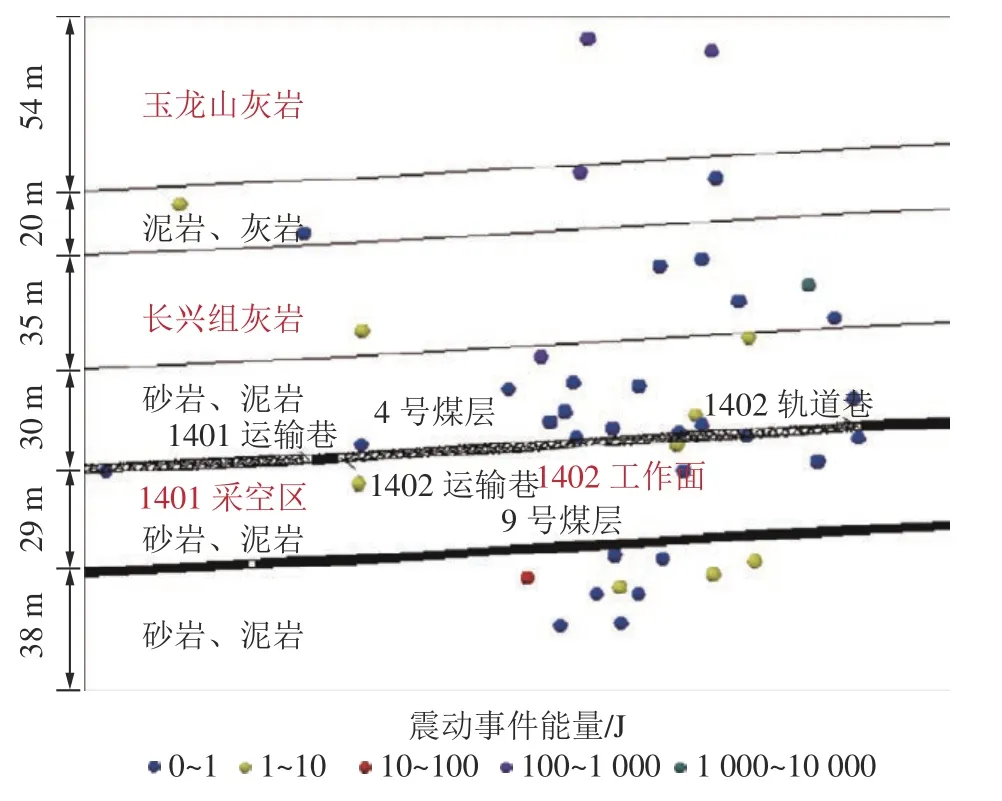

溶洞赋存条件下顶板导水裂隙在采动影响下,采动上行裂隙和溶洞失稳产生的下行裂隙沟通,最终导致超高导水裂隙通道的形成。结合矿井现有微震监测系统,对溶洞下导水裂隙发育进行微震分析。以1404 邻近1402 工作面为监测对象,微震事件剖面图如图18 所示,结果显示微震事件在1402 工作面前方煤层顶板往上逐渐减少,但发生事件的能量越往上越大。工作面共发生4 次比较大的震动,能量均大于100 J,其位置从下向上依次为:长兴组灰岩底部、玉龙山灰岩中部和上部两处。根据微震监测结果分析得出:在采动影响下,玉龙山灰岩溶洞失稳,涌水通道发育至玉龙山灰岩,并与玉龙山灰岩溶洞导通。

图18 1402 工作面微震事件剖面图Fig.18 Microseismic event profile of working face No.1402

煤层顶板含水层主要由玉龙山灰岩和长兴组灰岩组成,补给水源主要是大气降雨。在岩溶矿区,大气降雨多通过落水洞和岩溶裂隙进入地下岩溶含水层内,这成为岩溶矿区煤炭开采的潜在威胁。随着工作面的不断推进,导水裂隙逐渐向上发育,对顶板岩溶洞的开采扰动影响也逐渐增强,溶洞周围的岩溶裂隙逐渐向外扩张。当工作面推进到一定距离时,采动上行裂隙与溶洞下行裂隙沟通,导水裂隙带超高发育,形成岩溶洞和采空区之间的导水通道。同时由于开采扰动影响,岩溶洞之间也会产生相互导通的裂隙,形成水力联系。因此,形成了地表水−岩溶洞−采空区之间的导水通道,如图19 所示。

图19 岩溶地区涌突水机理示意Fig.19 Schematic of water inrush mechanism in karst areas

5 结 论

1)研究区地表沿沟谷处落水洞发育,玉龙山段强含水层中上部溶洞发育,且呈现不同形态的串珠状,长兴组仅局部赋存直径较小的溶洞。

2)采动覆岩中溶洞对导水裂隙发育有着重要的影响,无溶洞条件下,导水裂隙正常发育,实测最大发育高度43.1 m,发育至长兴组中部;溶洞条件下,不同串珠状溶洞均对导水裂隙带有超高发育的作用,导水裂隙带发育异常,其高度可达173.1 m,与玉龙山段灰岩强含水层沟通。

3)通过现场测试和实验室试验,对溶洞下导水裂隙超高发育机理进行了解释。在采动影响下,由采动上行裂隙和溶洞失稳产生的下行裂隙沟通,最终形成黔西南矿区特殊的超高导水裂隙通道,并形成了地表水−岩溶洞−采空区之间水力联系的通道。