油田吊环力学与疲劳性能分析

张艳秋

(胜利油田技术检测中心,山东东营 257000)

0 引言

油田吊具作为石油钻井系统中的重要组成部分,主要包括游车大钩、吊环、吊卡等组件。其中,吊环是用于悬持吊具以及对钻柱和套管柱实施提升或移动的专用工具,其应用范围十分广泛。但是,在使用过程中,吊环可能会承受超过额定载荷数倍的反复拉压作用,并且经常需要拆卸,所以极易磨损或损伤[1]。因此,为了保证其在作业中的稳定性和连续性,有必要对吊环结构的安全性能开展研究与分析。

研究表明,油田吊具的破坏形式主要是疲劳破坏,具体表现为材料表面在荷载作用下一处或多处开始生成局部永久性损伤,并且逐渐累计直至最终断裂[2]。在现场使用中发现,极端工况下(低温)油田吊具的失效现象时有发生。但是,目前的研究主要集中于常温条件,而忽视了极端工况条件下的高温或低温环境对材料或设备力学及疲劳性能的影响。

针对上述问题,利用有限元模拟方法开展油田吊具(以吊环为例)在极端工况条件下的力学与疲劳性能的相关研究。首先,基于组合Basquin 和Coffin-Manson 方法构建有限元计算模型,随后,构建吊环的三维模型,分析在不同载荷作用下吊环模型表面的应力分布与力学性能变化,并以此为基础探究高温和低温工况对油田吊具力学性能和疲劳性能的影响规律。

1 数值方法与模型

1.1 疲劳寿命预测方法

将传统的Basquin 和Coffin-Manson 两种方法相结合,构建了组合Basquin 和Coffin-Manson 方法,如式(1)所示:

式中,ε 为总应变幅值,E 为杨氏模量。在低周疲劳测试时,材料表面的局部应力将超过屈服应力,从而产生塑性区和弹性区,因此,研究设计的计算模型同时考虑弹性应变和塑性应变,理论上能够更加准确地描述低周循环的应变疲劳过程。

1.2 有限元模型

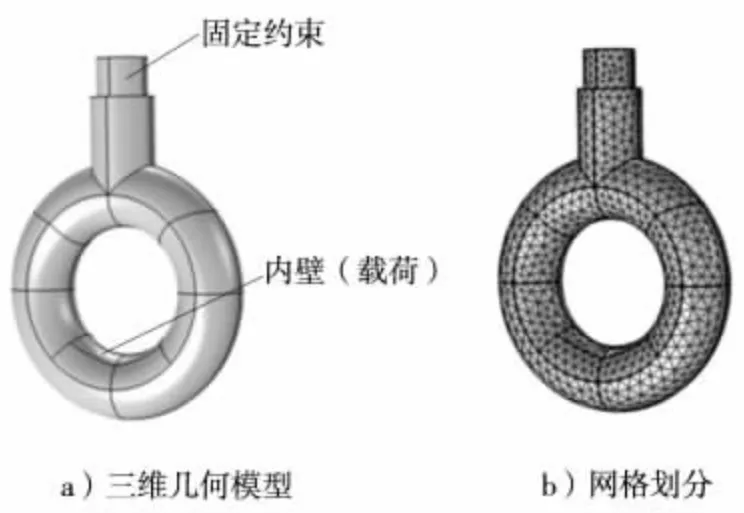

研究中吊环结构采用的材料是20SiMn2MoV 合金结构钢,构建三维几何模型(图1a))。其中,吊环结构的内半径与外半径分别为50 mm 和100 mm。将吊环上方的固定杆边界设置为固定约束,将吊环内壁部分区域设置为受力面,并在此施加垂直于受力面方向的边界载荷。

图1 吊环结构的三维几何模型及其网格划分

随后,将构建的三维吊环模型导入到COMSOL Multiphysics软件中以进行仿真模拟,在自由三角形网格的基础上,采用极细化的网格单元对整个计算域结构进行自动网格划分(图1b))。

在开展模拟研究前,首先选用圆棒国标试样进行疲劳试验与有限元模拟的对比研究。其中圆棒试样的直径为5 mm,疲劳实验采用MTS 拉力试验机,测试采用应变幅控制,此外,在有限元模拟中构建了与圆棒试样尺寸相同的三维模型,模拟条件与实验基本保持相同。

循环载荷过程中,圆棒中心区域所受应力更小,在试样两端靠近固定杆的凸起结构附近,应力出现了明显的峰值带,因此证明试样在循环载荷作用下更容易在圆棒两端的附近区域产生断裂。同时,在疲劳实验与有限元模拟中圆棒试样断裂时的循环周期次数对比见表1,结果表明,研究所设计的有限元模拟方法非常适用于低周循环的应变疲劳条件。

表1 圆棒试验的循环周期次数对比

2 分析与讨论

2.1 恒定载荷作用

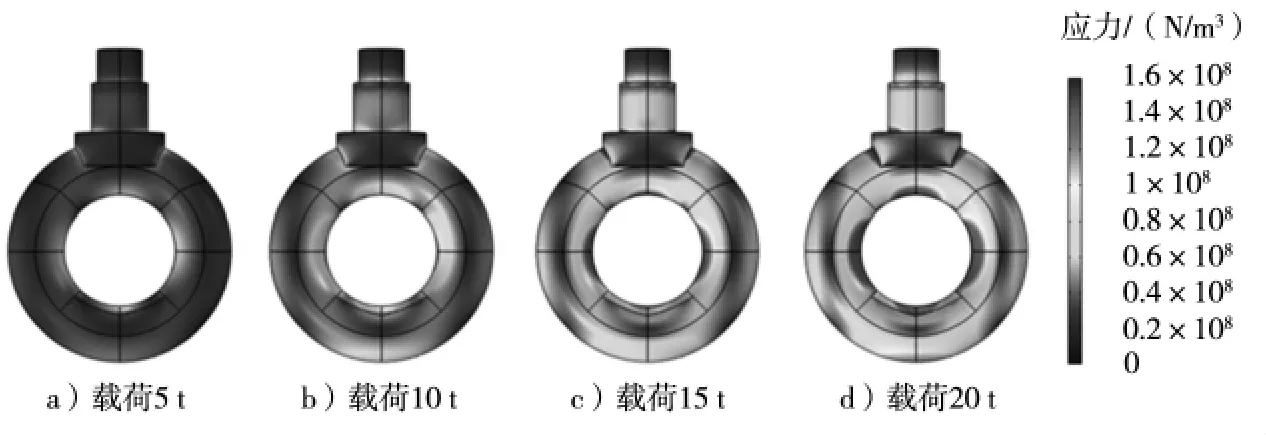

基于吊环结构的三维模型,首先研究在常规条件下施加恒定载荷对吊环表面力学性能的影响规律。其中,恒定载荷仅作用于受力面区域,其数值范围是0~20 t,方向竖直向下。在不同恒定载荷条件下,吊环结构表面的应力分布图像如图2 所示,可以看到吊环结构在外侧与固定杆的连接处、内壁顶部、内壁两侧和内壁底部的4 个区域存在明显的应力集中区域,应力在此出现更高的峰值。随着恒定载荷的升高,吊环的应力集中区域面积逐渐增大,在实际作业过程中,这些位置是更易发生疲劳和损伤、最终造成器件失效的安全隐患区域。

图2 吊环结构表面的应力分布

随后,计算吊环不同应力集中区域内所承受的平均应力。随着施加载荷的增大,不同区域所受平均应力均逐渐升高。与其他区域相比,吊环内壁两侧区域在不同载荷作用下所受应力始终保持最高值,同时,该区域的平均应力变化曲线斜率最高,证明该区域对吊环载荷变化更为敏感,载荷的增大对该区域的应力分布影响更加剧烈。例如,当施加20 t载荷时,吊环内壁两侧区域所受应力比其他区域的平均应力数值提高54%。因此,在承载一定重量后,吊环内壁两侧区域的力学性能最不稳定,可能成为吊环结构最显著的安全隐患位置。

2.2 循环载荷作用

通过一系列有限元模拟探究循环载荷对吊环表面疲劳性能的影响规律,并利用失效循环次数来表征吊环的疲劳寿命。其中,疲劳寿命是指该设备能够持续使用的最长时间,而失效循环次数表示为该设备受到循环载荷的作用而达到疲劳极限时的最大周期数,因此二者可以相互对应。当循环载荷幅值为12 t 时,在循环载荷的作用下,吊环的主要疲劳位置呈区域性聚集,并主要分布在外侧与固定杆的连接处、内壁顶部、内壁两侧和内壁底部等区域,而这些位置与恒定载荷作用下的应力集中点区域保持高度地一致,因此证明应力集中问题是影响油田吊具疲劳性能的重要因素之一。

在此基础上,计算在不同循环载荷的作用下,吊环结构整体的疲劳寿命变化曲线,研究表明,吊环结构的失效循环次数随循环载荷幅值的增大而逐渐降低。研究结果证明,在实际作业过程中,当承受载荷大于12 t 后,该类吊环的使用寿命将会下降90%左右。

2.3 极端工况条件

研究中的极端工况条件考虑高温和低温两种情况,具体温度分别设置为40 ℃与-20 ℃,其他模拟条件与之前的研究保持相同。高温条件对吊环结构的影响较微弱,其疲劳区域分布与常温条件基本保持一致,但是低温条件对吊环结构的疲劳寿命存在显著的消极影响。具体表现为,在低温条件下,尽管吊环结构的主要疲劳区域仍然集中于应力集中点附近,但是不同位置的疲劳面积明显增大,并由区域块状分布延伸至带状分布。因此,当吊环长期暴露于低温工作环境中,材料表面对应力的变化将更加敏感,不同区域表面更易受到磨损,并造成疲劳和损伤,发生脆性断裂的倾向将显著加大。

低温工况条件下,吊环结构表面不同区域的失效循环次数与平均应力呈反比关系,所受平均应力越高,该区域的疲劳寿命越低,因此证明材料表面的应力分布是影响油田吊具疲劳寿命的重要因素之一。与高温条件相比,吊环结构在低温环境中的力学性能显著下降,随着循环载荷幅值的增大,低温条件下的失效循环次数曲线下降幅度更加显著。在不同循环载荷的作用下,吊环在低温下的疲劳寿命比高温条件下平均降低28.5%。因此,基于上述研究可以得出结论,在低温作业环境中,有必要适当地增加吊环的更换频率,以保证油田吊具设备的安全、稳定运行。

3 结束语

基于有限元模拟方法围绕吊环在实际工况中的力学性能和疲劳性能开展相关研究。首先,通过Basquin 方程与Coffin-Manson 方程相结合,研究构建组合Basquin 和Coffin-Manson数值计算框架,并利用圆棒国标试样的疲劳试验与有限元模拟得到的失效循环次数进行对比,证明该方法在模拟低周循环的应变疲劳过程方面的准确性。模拟结果表明,在恒定载荷的作用下,吊环结构在外侧与固定杆的连接处、内壁顶部、内壁两侧和内壁底部的4 个区域会出现明显的应力集中区域,并且随着施加载荷的增大,这些区域所受平均应力均会逐渐升高。此外,在循环载荷的作用下,吊环整体的失效循环次数随循环载荷幅值的增大而逐渐降低。并且,吊环表面会出现平均失效循环次数更低的疲劳区域,这些区域与应力集中区域基本一致,因此证明应力集中问题是影响油田吊具疲劳性能的重要因素之一。最终,探究极端工况条件对吊环安全性能的影响规律,研究发现,低温条件对吊环结构的疲劳寿命存在显著的消极影响,使得吊环不同位置的疲劳面积明显增加。此外,吊环结构形态也会对疲劳性能造成影响,与其他位置相比,吊环内壁两侧区域受力更加不稳定,因此疲劳寿命最低。