基于多元非线性回归模型的220 kV电缆油终端缺陷场强预测

纪晓妍,方春华,游海鑫

(三峡大学电气与新能源学院,湖北宜昌 443022)

0 引言

高压电缆的数量日益增加,故障率也逐渐升高。据调研知,由电缆附件缺陷引发的故障占总电缆事故的70%以上,而电缆终端是其中相对薄弱的环节[1-9]。终端需在施工现场制作且结构复杂,周围环境及制作工艺等均会影响其绝缘性能[10-14]。终端安装过程中,剥除外半导电层时主绝缘可能被划伤留下气隙,气隙引起的场强畸变严重时会引起局部放电并最终导致绝缘失效。例如某220 kV 电缆终端运行过程中爆炸,解体检查时发现应力锥与主绝缘交界面存在划伤气隙,同时内壁存在放电通道[15-16],分析表明划伤缺陷的存在使得终端主绝缘厚度降低,场强集中引发持续局部放电,最终导致绝缘击穿。因此,分析影响划伤缺陷场强最大值的因素,评估不同长度、深度及位置的划伤缺陷对绝缘的影响,对保障终端安全稳定运行、降低故障率有重要意义。

对于含划伤缺陷终端的研究,文献[17-19]利用有限元仿真计算法对110 kV 电缆中间接头出现表面破损、绝缘层表面缺损时的电场进行仿真分析。文献[20]通过ANSYS 仿真软件分析电缆终端应力锥存在气泡时电场分布情况。文献[21]仿真分析了改变气隙尺寸时终端场强的分布情况,进而对绝缘结构进行优化设计。文献[22]通过有限元软件分析电缆接头中存在气隙时有无硅脂及硅脂涂抹不均匀对界面电场的影响。文献[23]研究了不同温度下电缆终端气隙放电发展特性及击穿过程。文献[24]利用电场仿真与老化实验研究气隙缺陷处的放电特征,根据局部放电信号的变化规律将缺陷发展划分为5 个阶段,并提取了局部放电特征量。文献[25]利用有限元仿真计算气隙沿电缆轴向和径向的场强特征,通过电热老化试验阐述了缺陷放电特征,总结了气隙发展的放电机理。文献[26]分析了硅脂对绝缘材料的溶胀效应,探究了硅脂溶胀前后对含气隙的界面局部起始放电电压的变化规律。

对于含划伤缺陷电缆终端的研究大多集中在缺陷场强分布特征及局部放电发展机理上,对于影响缺陷处场强分布的因素如缺陷的长度及位置通常是独立考虑的,分析较为简单。但在实际运行中缺陷的长度、深度及位置对场强的影响是交互的,进一步研究三者之间的交互性可以提高计算准确性。因此本研究利用COMSOL Multiphysics 软件对含气隙缺陷的高压电缆油终端进行仿真分析[27],研究气隙长度、宽度及位置对场强分布的影响规律,并在此基础上提出一种基于多元非线性回归模型的终端缺陷场强预测方法,对缺陷严重程度进行评估。

1 仿真模型建立

1.1 电缆参数

仿真建模时采用截面积为1 200 mm2的220 kV电缆,如图1 所示。电缆本体主要包括导体、主绝缘、绝缘屏蔽层等结构,各部位结构参数如表1 所示。

表1 电缆本体结构参数Table 1 Cable body structure parameters mm

图1 电缆本体结构Fig.1 Cable body structure

220 kV 电缆终端具体结构如图2 所示,应力锥起均匀电场的作用,应力锥根部处搭接半导电带,半导电带上方为与法兰相连的铜屏蔽网,另一段铜网连接法兰和外护套,确保该处接地且电位为0。封铅、尾管与铝护套连接在一起,最外层热缩管保护终端不受外界环境影响。

图2 电缆油终端结构Fig.2 Cable oil terminal structure

1.2 理论分析

电缆终端各部分的电传导规律服从麦克斯韦方程组,其基本方程为:

式中:H为磁场强度;J为传导电流密度;D为电位移矢量为位移电流密度;E为电场强度;B为磁感应强度;ρ为电荷密度;t为时间为哈密顿算子。

电缆终端内部电场畸变会引起温度变化,温度的变化又将改变绝缘材料的性能,从而对电场分布产生影响,因此本文采用电热耦合场进行计算。电缆终端内部热源包括线芯中电流通过时产生的焦耳热、铝护套中涡流损耗产生的焦耳热及绝缘材料由于介质损耗产生的热量,如式(2)—式(4)所示。

式中:Pc为导体焦耳热生成率;I为导体流过电流;R为导体电阻。

式中:Ps为金属感应焦耳热生成率;λ1为金属损耗因素。

式中:P为绝缘材料产生热量生成率;ω为角频率;U为电压;tgδ为绝缘材料介质损耗因素;ε为绝缘材料的介电常数;i为材料分成的单元;Ei为单元i的电场强度;Si为单元i的面积。

根据实际应用经验,本文将电缆线芯电压设为127 kV,铝护套设为地电位。电流设置为700 A,温度场使用固体传热,传热系数设为10,环境温度设为20℃,选择电磁热多物理场接口。

1.3 仿真模型

采用COMSOL Multiphysics 软件,对存在不同长度a、宽度b及位置d的气隙缺陷高压电缆油终端进行仿真,以分析在不同绝缘缺陷下的场强分布特性。

1.3.1 无缺陷

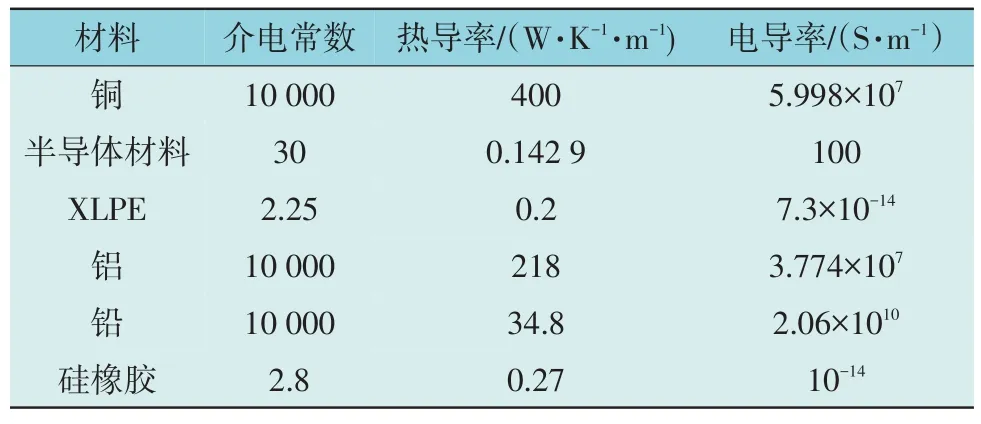

根据某厂商的终端实际尺寸,按1∶1 比例建立仿真模型如图3 所示,主要部位材料参数如表2 所示。沿电缆终端轴线建立二维轴对称模型,为简化终端结构,将对电场及温度分布影响不大的部位进行合并,因此建模时将铜网上方绝缘自粘带与热缩管合并。

表2 各材料仿真参数Table 2 Simulation parameters of each material

图3 电缆终端正常运行时模型Fig.3 Cable terminal normal operation model

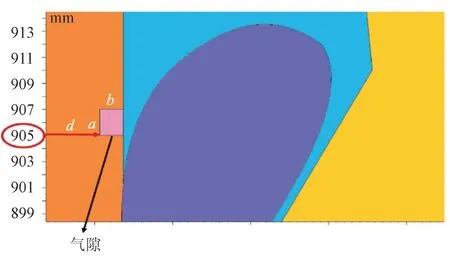

1.3.2 缺陷尺寸及位置参数设置

划伤缺陷长度、深度及位置参数设置如表3 所示,杂质缺陷长度、高度及位置参数设置如图4 所示。图4 中热缩管右端起始位置设为0 mm。在主绝缘表面添加长方形模拟划伤缺陷。气隙相对介电常数为1,电导率设为0 S/m,划伤缺陷长度、深度及位置如图4 所示。

表3 划伤缺陷几何参数Table 3 Geometric parameters of scratch defects mm

图4 划伤缺陷长度、深度、位置Fig.4 Length,depth,position of scratch defect

1.3.3 网格划分

对模型进行网格划分时,选择在场强变化较大或弯曲半径较大的地方,如模型各层交界处、应力锥和缺陷附近进行局部网格细化,以提高计算精度,如图5 所示,框选部分即为系统仿真的设备缺陷部位,其网格剖分相较于其他部分更为细化。

图5 网格剖分图Fig.5 Grid subdivision diagram

2 绝缘缺陷电场分布特性

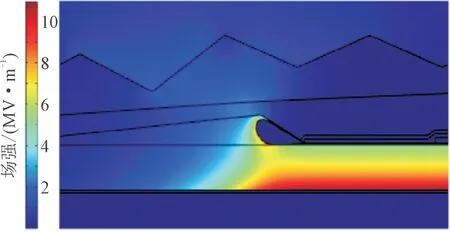

电缆油终端正常运行时电场分布如图6 所示,电缆终端正常运行时场强由铜芯向外逐渐减小。场强最大值出现在内半导电层与主绝缘交界面上,由于主绝缘与应力锥介电常数有一定差异,应力锥根部出现场强畸变,其值为5.47 MV/m。

图6 正常运行时电缆油终端电场分布云图Fig.6 Electric field distribution of cable oil terminal during normal operation

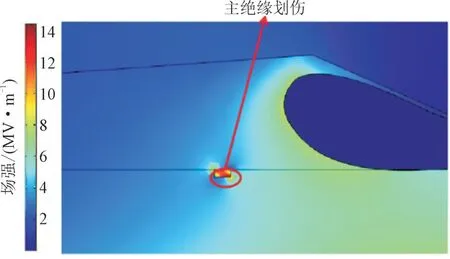

存在主绝缘划伤缺陷时的电场分布如图7 所示,划伤缺陷内部场强发生畸变,而周围绝缘场强变化相对较小。

图7 主绝缘划伤电场分布云图Fig.7 Primary insulation scratch electric field distribution cloud

主绝缘划伤时电缆油终端电场分布图如图8所示。

图8 主绝缘划伤时电缆油终端电场分布曲线图Fig.8 Electric field distribution curve of cable oil terminal when the main insulation is scratched

缺陷处场强最大值为14.5 MV/m,为无缺陷时该处场强的2.57 倍,大于空气的击穿电场3 MV/m,此时划伤缺陷内部极易引发局部放电。缺陷处的持续放电将导致周围绝缘碳化烧蚀,加速绝缘劣化,降低终端绝缘强度。

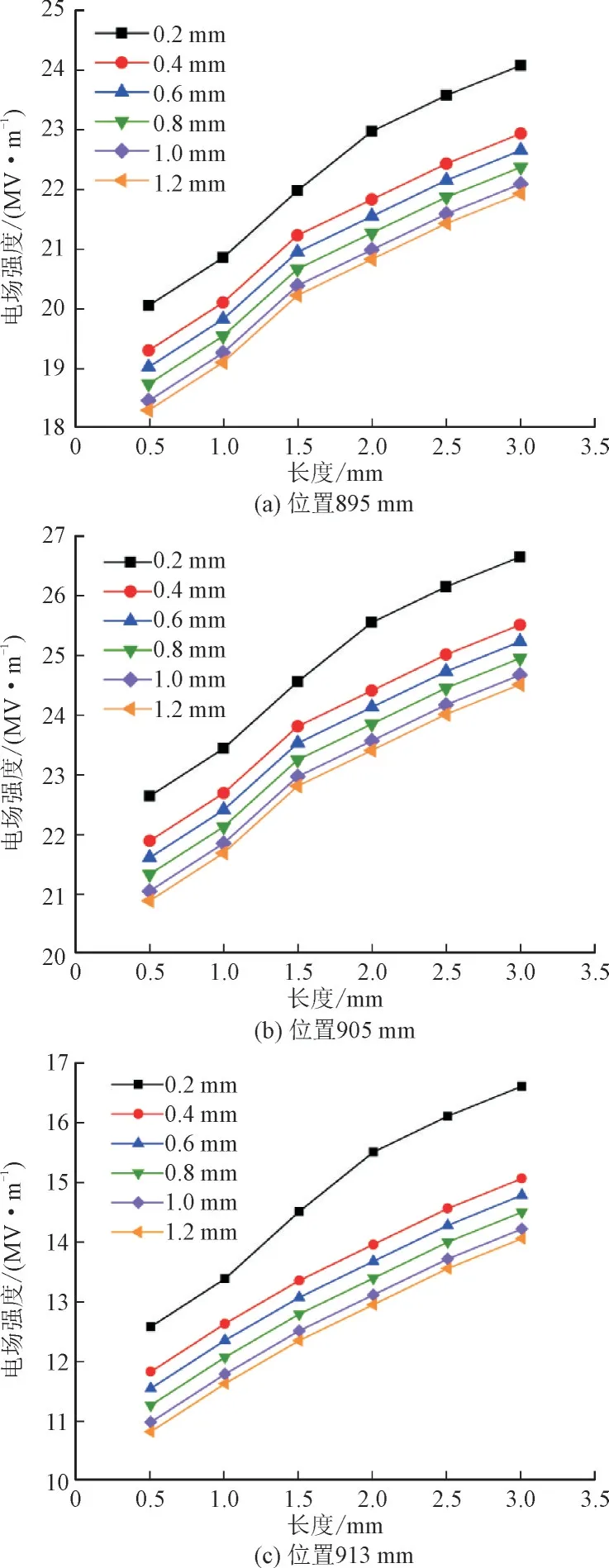

不同长度的划伤缺陷处场强最大值分布情况如图9 所示。

图9 不同位置下气隙处最大场强Fig.9 Maximum field strength in air gap at different lengths

位置895 mm,905 mm 和913 mm 分别表示半导电层切断处、应力锥根部及应力锥端部下方处。划伤缺陷处承担的场强远大于介质承担的场强,划伤缺陷长度增大时,空间电荷密度及划伤面所带电荷电量增大,划伤处场强最大值随之增大。当划伤缺陷位于895 mm 和905 mm 处时,长度在0.5~1.5 mm 范围内的划伤缺陷场强最大值增长速率较快,为长度在1.5~3 mm 范围内场强的1.86 倍;当划伤缺陷位于915 mm 处时,由于应力锥均匀电场的作用,划伤长度不断增加时划伤处场强最大值增长速率逐渐减小,例如在深度为0.2 mm 处时,随着长度增大,场强最大值增长速率由4 kV/mm2减小为2.5 kV/mm2,减小了37.5%。划伤缺陷长度大于0.5 mm 时,场强最大值大于空气击穿场强,划伤缺陷内部极易引起局部放电。

划伤缺陷处于不同位置时最大场强分布情况如图10 所示。

图10 不同深度下气隙处最大场强Fig.10 Maximum field strength in air gap at different positions

划伤缺陷在895~905 mm 内时,场强最大值随位置接近应力锥根部而逐渐增大;划伤缺陷位于905 mm 处时,即应力锥根部,该处是电场最集中的位置,划伤缺陷的引入导致介电常数相差较大,电场畸变严重,场强明显增大并达到最大值,约为无缺陷时该处场强的4~5 倍;划伤缺陷在905~920 mm 内时,随位置远离应力锥根部,电势增大较慢,电场逐渐疏散,划伤缺陷场强最大值也随之迅速降低。

不同深度下划伤缺陷场强最大值分布情况如图11 所示。

图11 不同长度下气隙处最大场强Fig.11 Maximum field strength in air gap at different depths

划伤缺陷处场强最大值、场强最大值衰减速率随深度增加而减小,例如长度为2.5 mm,位置在900 mm 处的划伤缺陷,深度在0.2~0.4 mm 内时场强最大值衰减速率为3.74 kV/m2,深度在0.4~1 mm内时衰减速率逐渐减小,深度在1~1.2 mm 内时衰减速率减小为0.8 kV/m2,减小了80%。随着划伤缺陷深度的增加,空气面积逐渐增大,划伤缺陷内的场强分布逐渐均匀,场强畸变最大值逐渐减小;反之,划伤缺陷深度越小,场强越集中,场强畸变越明显。因此深度较小的划伤缺陷在终端运行前期更容易引起局部放电,在实际制作过程中应注意避免较浅划伤缺陷的出现。

3 缺陷尺寸对场强影响的回归分析

划伤缺陷的长度、宽度和位置对场强最大值的影响存在交互关系,以长度、宽度和位置分别为自变量x1,x2和x3,场强最大值为因变量y,建立一种根据划伤缺陷尺寸预测场强最大值的三元三次回归模型如式(5)所示,其中θ1~θ20为各自变量项待定系数。

回归模型自变量中位置对应数据与长度和深度对应数据相差较大,易导致回归系数无法直接解读或错误解读,无法得出正确的场强计算结果。因此对数据进行归一化处理,将数据固定在[0,1]区间内再进行回归分析,转换函数如式(6)所示。归一化只会使数据大小被压缩,数据的分布形状不会变化,因此可以保证归一化后所得回归模型与由原始数据所得模型一致。

式中:为转化后数据;xi为待转化数据;xmin某列数据最小值;xmax为某列数据最大值。

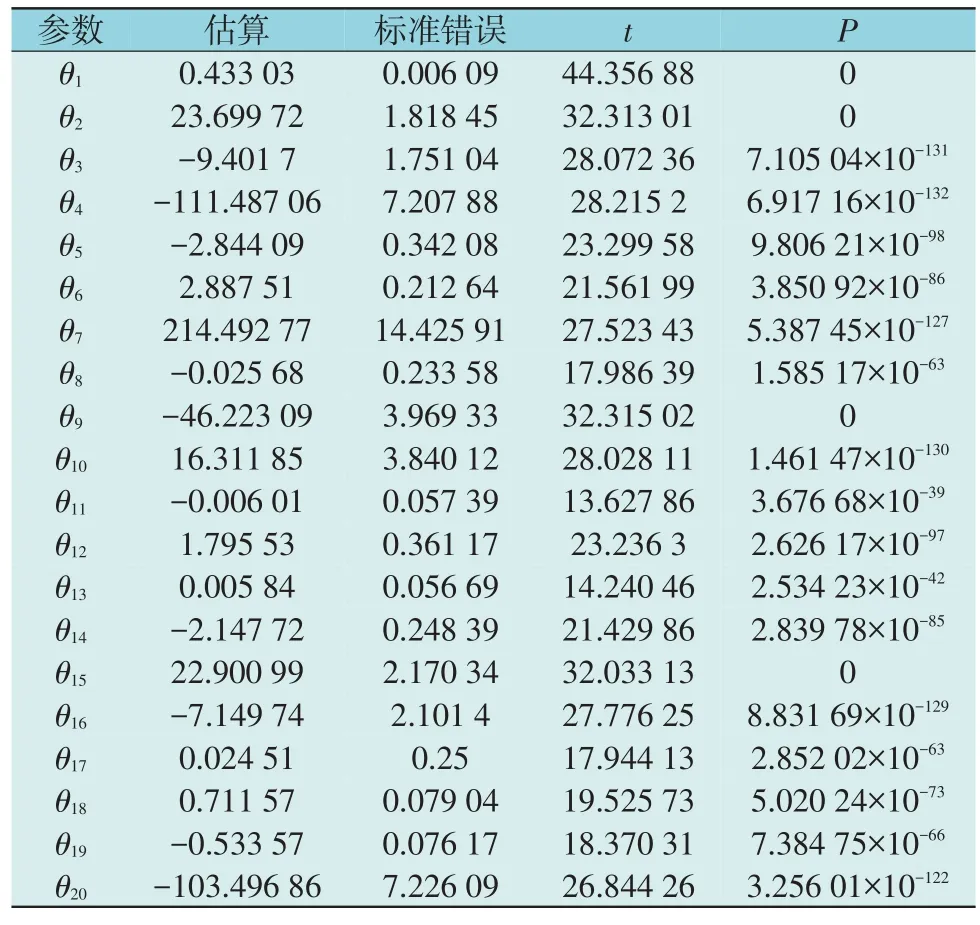

利用最小二乘法进行拟合,可得到表4 方差分析结果,其中F为显著性检验值,P为检测效果度量值。表4 中平方和、自由度、均方、F,P均无量纲)表5为多元非线性回归方程的各项回归系数,表5 中单变量系数显著性检验值t、检测效果度量值P均无量纲)

表4 回归模型的方差分析Table 4 Variance analysis of regression models

表5 回归模型的回归系数信息Table 5 Regression coefficient information of regression model

根据表4 可知,划伤尺寸影响下的场强最大值,非线性数学模型F显著性检验中F=1 309.258 47,远大 于F0.05(19,1 069)=1.596 和F0.01(19,1 069)=1.922,同时R2越接近1 表示非线性回归方程的拟合效果越好,越能真实反应实际变化规律,R2量化拟合优度达0.958,说明模型模拟效果较优。

利用单变量系数显著性检验值t 值和检测效果度量值P检验各项回归因素的显著性[28],由表5 可知回归系数θ1~θ20的P值均<0.05,且|t|均大于t(0.025,1 069)的临界置信水平1.962,因此所有回归系数对应因素对因变量y有明显作用,予以保留,回归方程如式(7)所示,该回归方程可用于场强最大值的预测。式(7)所得场强最大值为归一化后计算值,将其进行反归一化处理即可得到场强计算的实际值,转换函数如式(8)所示。

式中:yi为原始数值;y′i为归一化后的数据;ymax为原始数据的最大值;ymin为原始数据的最小值。

另选取不同长度、深度和位置的划伤缺陷,利用仿真和回归模型分别计算缺陷处场强最大值,并计算其误差率以验证优化后回归模型的准确性,计算结果如表6 所示,其中Eλ为定位点回归模型拟合电场强度,Eη为定位点仿真电场强度,误差均小于5%,即式(7)没有出现过拟合或欠拟合的情况,因此该回归模型可准确预测缺陷处场强最大值。

表6 回归模型的误差率Table 6 Error rate of regression model

当缺陷处场强最大值大于空气击穿场强3 MV/m时,认为该缺陷较为严重,若此时终端发生故障则判断可能由主绝缘划伤缺陷导致。而当缺陷处场强最大值小于空气击穿场强时引发局部放电概率较小,认为该缺陷严重程度较轻,若此时终端发生故障则判断由划伤缺陷导致的可能性较小。

4 结论

本文对含主绝缘划伤缺陷的电缆油终端进行电-热耦合场的仿真,分析了不同长度、深度及位置的划伤缺陷对终端电场的影响规律,并提出一种基于多元非线性回归模型的缺陷处场强最大值预测方法,结论如下:

1)终端存在主绝缘划伤缺陷时,划伤缺陷使得内部场强发生畸变,而周围绝缘场强变化相对较小。当距离应力锥根部20 mm 处的缺陷长度和深度分别为2 mm 和1 mm 时,缺陷处场强最大值为14.5 MV/m,已远超空气的击穿场强,容易引起局部放电。

2)缺陷处场强的最大值随长度的增大逐渐增大,随深度的增大逐渐减小。缺陷处场强最大值随缺陷靠近应力锥根部而逐渐增大,缺陷位于应力锥根部时的场强达到最大值,为无缺陷时的4-5 倍,随缺陷远离应力锥而逐渐减小。

3)主绝缘划伤缺陷的长度、深度及位置对场强最大值的影响具有交互性,针对划伤缺陷建立以长度、深度及位置为自变量,场强最大值为因变量的三元三次回归模型,该计算模型下的误差均在5%以内,可对缺陷处场强最大值进行快速、有效预测,并对缺陷严重程度进行评估,为故障分析提供一种新的思路。