工厂化养殖循环水处理系统泡沫分离器的参数化设计

杜小雷,魏茂春,叶江雷,洪文斌

(厦门海洋职业技术学院,福建 厦门 361012)

工厂化循环水养殖和传统开放式养殖相比,受自然条件影响较小,且具有节能、节水、高产出和生态保护等优势,近年来逐渐受到关注,有取代传统养殖方式的趋势。工厂化养殖主要通过循环水处理系统将养殖池中需要更换的养殖“废水”(包含残余饵料、养殖对象的排泄物及其他水质污染物)进行处理,成为可循环使用且符合养殖水质要求的“健康水”,从而实现节约水资源、高密度养殖的目标,最终提高养殖经济效益(张建华等,2013)。因此,循环水处理系统是工厂化养殖的重要组成部分,其中水处理设备主要包括泡沫分离器(又称为蛋白质分离器)、弧形筛、沙缸、生化反应器等。在循环水处理系统的工程设计中,设计者主要基于养殖经验来选择水处理设备生产厂家现有的设备型号进行组合(郑瑞东等,2005;林海强等,2021;吴小军等,2020;刘晓蒙等,2019),以此来构建整个循环水养殖系统。通常会出现设计者选择高于实际需求的设备型号,造成设备资源、能效浪费,增加了养殖场购买和使用设备的成本,这也是当前我国循环水养殖模式无法在普通养殖户中推广的关键因素。

本文以泡沫分离器设备为例,通过对泡沫分离器关键参数进行分析,合理选择影响设备外形结构的关键参数,进而利用NX 软件创建参数化的泡沫分离器3D 模型,使该设备的设计和使用能够快速适应养殖现场的需求。运用该方法可以根据养殖户的不同需求,修改泡沫分离器模型的相关参数,以灵活、高效地设计出满足养殖户要求的产品并进行生产,从而能够大大节约养殖场的生产投入,这将使更多的养殖户愿意进行工厂化循环水养殖,对我国大面积推广工厂化循环水养殖有重要意义。

一、泡沫分离器关键参数分析

1.泡沫分离器工作原理

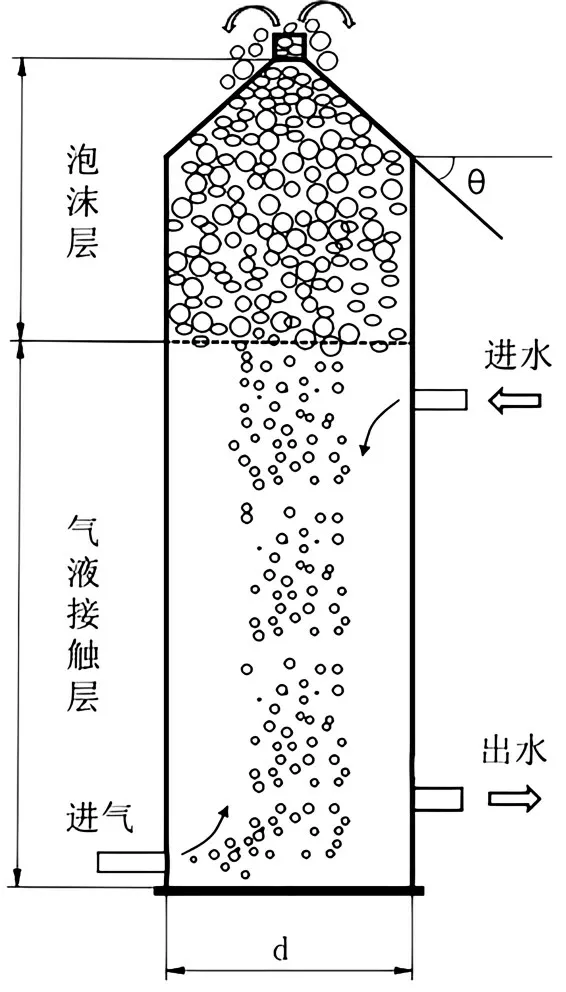

工厂化循环水处理系统主要处理的对象包括饵料残渣、粪便、有机物、细菌等,其中有机物处理的主要设备是泡沫分离器。其工作原理是向水体中通入气体形成气泡,使水中的表面活性物质(如蛋白质等)或疏水性的悬浮物被微气泡(直径0.1~0.5毫米)吸附,并借气泡的浮力上升到水面形成泡沫,最后通过排液口将水中的溶解物和悬浮物排出(Feitosa K等,2006)。典型的泡沫分离器主体为一个简单的圆柱形气泡液体接触反应器,如图1所示。

图1 泡沫分离器工作原理

2.泡沫分离器水处理效率的影响因素分析

泡沬分离技术主要包括两个过程,即通过气泡吸附待分离的溶质以及对气泡上所吸附的物质进行排出或收集,因此泡沫分离效果主要取决于目标物质的吸附能力和泡沫的排液能力(Fabio Brambilla 等,2008)。关于提升目标物质的吸附特性,许多学者做了不同的研究。罗国芝等(1999)认为泡沫分离法与气泡大小、废水黏滞度、表面活性物质的浓度、pH、气泡与废水接触的时间、气流速度等因素有关。于向阳等(2005)通过试验发现泡沫分离与气液比、有机物浓度以及分离器内水体高度有关。钱少瑜等(2009)认为泡沫在塔内泡沫相中的停留时间不是排液速率的决定性因素,气速对排液速率的影响很大。季明东等(2018)认为减小气泡直径和增加水力停留时间(HRT)可以提高细微颗粒物的去除率,但会有极限值,并且气泡越细小,要达到较高去除率时所需的HRT越长。

针对泡沫排液能力的提升,有许多学者设计了不同改进型的设备进行研究。Jiang等(2011)利用斜臂塔增加了泡沫相长度,停留时间增加,泡沫有更多的排液时间,提升了大豆蛋白废水中蛋白质的富集比。殷昊等(2013)为了强化泡沫相排液,研究了斜臂塔对分离效率的影响,认为斜臂塔最佳倾斜角度为40。韦殿杰等(2011)为提高BSA的富集比,设计了一种强化排液的泡沫分离设备,在水平的泡沫相部分装有一个与水平面夹角为10°的斜板,在最佳条件下,利用该泡沫分离设备回收BSA,其富集比值为7.9,是传统泡沫分离设备的1.8倍。

综上,笔者认为影响泡沫分离的关键因素可分为3类,一是水体本身的特性,如pH、有机物浓度、溶液中离子浓度等;二是气体特性,如气流速度、气泡大小、泡沫层高度;三是分离器的结构特性,如几何外形、内壁材料润湿性能、水体停留时间等。其中后两类是影响泡沫排液能力最为关键的因素,它们都与泡沫分离设备的设计息息相关。

对于以上3类因素在养殖循环水的泡沫分离处理应用中,养殖水的特性一般由养殖类别不同而不同,在泡沫分离处理过程中调节范围有限;气体的特性可以根据现场设备进行调整,如采用文丘里管和离心水泵等;而关于泡沫分离器的结构,韩娟等(2022)通过对近几年的泡沫分离设备的发展进行分析,发现很多改进的泡沫分离设备在显著提高目标物富集比的同时降低了回收率;有些添加内部构件的泡沫分离设备的机理较复杂,某些构件的添加机理未能作合理解释;某些改进泡沫分离设备设计复杂,成本较高,限制了其推广使用。根据工厂化养殖工程应用的现状,笔者认为在没有最优设备的情况下,可以在当前应用最广的圆筒型泡沫分离器的基础上进行改进,在设计的过程中通过参数化设计进行优化调整,而生产过程中设备材质则可以根据养殖水的特性合理选择,最终确保该设备的水处理效率与降低养殖成本的需求相统一。

3.泡沫分离器设备的外形结构关键参数

在循环水处理系统的工程设计中,泡沫分离器设备的选型主要根据养殖场的空间大小、养殖水的处理量及处理效率要求来进行。综合上面的分析,在保证泡沫分离器的水处理效率的前提下,满足单位时间养殖水处理量的需求是对该设备进行设计的基础。笔者将各关键参数进行整合,如表1所示。

表1 泡沫分离器关键参数

二、泡沫分离器参数化模型设计

工业产品的设计制造离不开功能强大的软件支撑,本文选择行业普遍使用的西门子PLM 的NX软件,它是集CAD、CAM、CAE于一身的综合性软件产品,能全面提升产品设计和制造环节的灵活性和效率(丁刚等,2016)。NX 软件的参数化设计方法是利用同类产品结构形状上的相似性,以相关参数为变量,利用软件的参数化设计功能(如表达式)对模型进行定义,设计时赋予参数不同的值,模型即可快速实现更新(张勋,2006)。

本设计先利用NX创建泡沫分离器的基本3D模型,然后利用表达式赋予泡沫分离器的关键参数,最后根据实际需求的不同,通过改变参数的关键值自动生成相应的泡沫分离器模型。

1.绘制3D模型

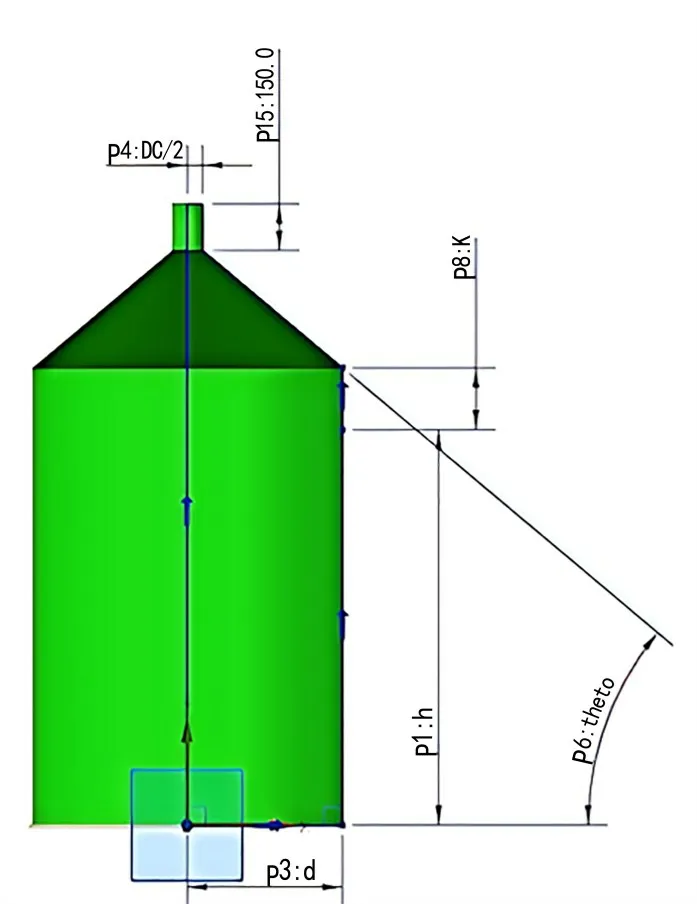

在创建参数化模型时,先利用NX 软件的表达式编辑器将表1中参数录入,再创建模型图,并将特征规格与定义的参数关联(图2)。

图2 泡沫分离器3D模型

2.创建通用模型并进行验证

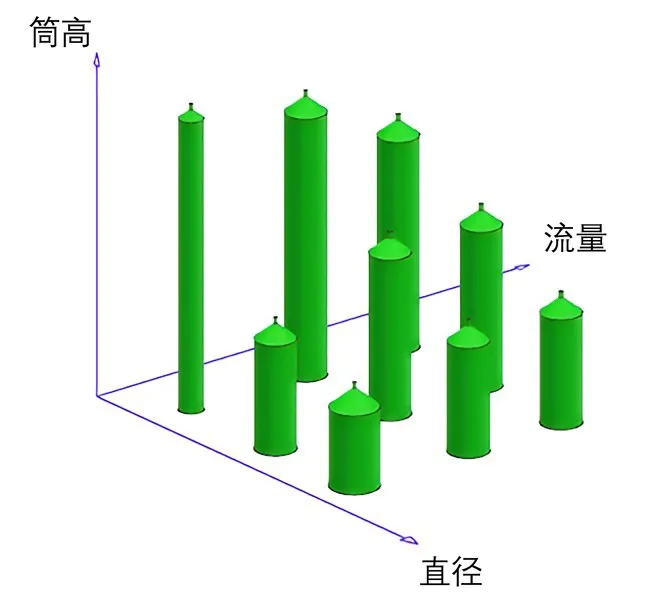

在完成泡沫分离器外形结构的几个主要参数设定后,将3D 模型的特征驱动规格进行关联。为验证参数化模型,笔者对关键参数赋予不同的值,并进行比对,如图3 所示。由图3 可以看出,在改变对应的参数值时,会生成不同的泡沫分离器3D模型。

图3 泡沫分离器不同参数模型

3.创建常用泡沫分离器部件族

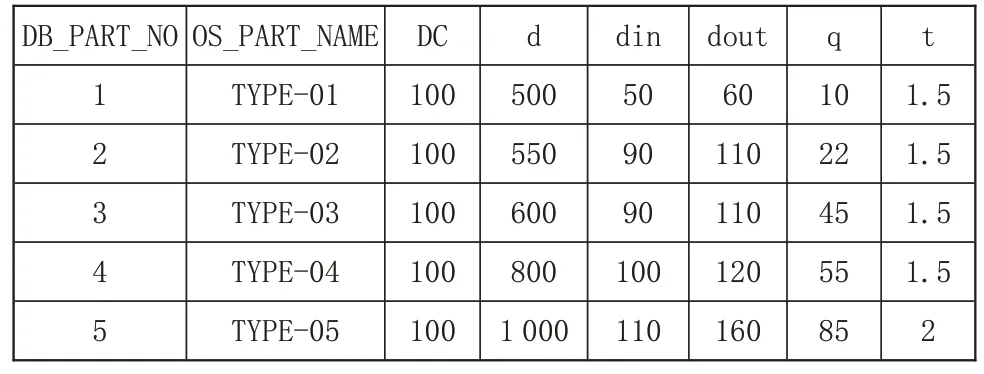

由于养殖对象、水体情况、处理量的不同,泡沫分离器设备厂家由于经济效益因素无法设计生产每一种养殖类型和不同需求的设备型号,因此更普遍的情况是设计生产几种不同型号的设备以满足对应类型养殖场的需求,而养殖场可根据实际需要选择现有设备进行调适,或者根据预算情况进行专门定制。为满足泡沫分离器设备厂家大批量生产的需求,可通过NX 软件的部件族功能,将常规设备型号进行标准化设计,建立标准模型库,可以在不同循环水系统设计过程中随用随调,节约设计时间,降低制造周期和成本。

笔者在前述泡沫分离器参数化模型的基础上,利用部件族电子表格创建泡沫分离器标准模型库(表2),在部件族表格中修改和增加相关参数值即可驱动现有模型创建新的模型。

表2 泡沫分离器部件族

三、小结

本设计通过对影响泡沫分离器的水处理效率的关键参数进行分析,合理选择影响设备外形结构的关键参数,进而利用NX 软件创建参数化的泡沫分离器3D模型。通过试验表明该方法对于设备的设计和使用能够快速适应养殖现场的需求(图4)。这种方法也可适用于其他循环水设备的设计和生产。因此,本设计可提升工厂化循环水养殖系统的设计效率,为节约用户设备的投入提供了切实可行的路径,这对推广工厂化循环水养殖、保护生态环境和提高养殖效益具有重要意义。

图4 泡沫分离器