公路桥梁空心薄壁墩施工安全及质量控制措施

罗彦明

(甘肃万泰建设工程有限公司,甘肃 兰州 730000)

0 引 言

薄壁空心高墩的施工方法主要有爬模法与翻模法[1],爬模法适用于变截面高墩且可实现倾斜爬升,优点是安全性较高,缺点是施工成本较大;翻模法适用于等截面高墩等[2],优点是工程造价较爬模法低,缺点是安全性较低。针对上述,案例桥梁为等截面空心薄壁墩,采用定型钢模板翻模施工工艺[3]。

1 公路桥梁等截面空心墩施工工艺

空心薄壁墩内、外模板为全钢模板,并设置工作平台[4],外模板使用6 mm厚面板,连接法兰、筋板采用12 mm×100 mm扁钢,竖筋采用10#槽钢,背楞采用18#槽钢;内模板使用6 mm厚面板,背楞采用16#槽钢,竖筋采用10#槽钢,筋板、连接法兰用12 mm×100 mm扁钢;模板上设置了工作平台,平台主梁采用80 mm×80 mm×6 mm角钢,次梁采用50 mm×50 mm×6 mm角钢,上覆3 mm厚花纹板,护栏采用Ф38 mm×3 mm钢管作为立柱和横梁,Ф50 mm×4 mm钢管作为套管。

1.1 工艺流程

根据墩柱的尺寸特点,采用翻模法分段施工,空心薄壁墩共需配置三套钢模板(大桥4#、7#、13#墩共用一套,5#、6#墩共用一套,14#、15#墩共用一套)。施工时,5#、6#墩、14#、15#墩相邻桥墩各共用一套模板,每套钢模板分为四节,每节高2.25 m,每套模板均需匹配相应的桥墩结构尺寸。每次浇筑时使用三节模板,前两节混凝土浇筑完成后,拆除下两节模板与另一节模板组成一组,施工另一个桥墩[5],即浇筑4.5 m高的混凝土需每次翻两层模板。横隔板及倒角段混凝土利用钢模板配合木模板进行浇筑。4#、7#、13#墩共用一套模板,钢模板分为三节,每次浇筑时使用三节模板。

1.2 翻模施工

用翻模法分节段依次施工,混凝土利用串筒下料,50型振动棒振捣密实。墩身施工时预埋支架预埋孔。同一编号左右幅两个墩柱配置一套模板,每套模板共四节,首节浇筑时左右幅墩身各用2节模板,首节墩身浇筑完成后,将其中一幅下一节模板转至另一幅施工。一般节模板周转说明如下。

(1)单幅立好三节模板并浇筑混凝土。

(2)混凝土各方面达到拆模的要求时,及时拆除下面的两节模板。

(3)把拆下的两节模板安装到另一幅未拆下模板的顶端继续施工。

(4)循环以上步骤,浇筑另一幅墩身。

2 工程实例分析

2.1 工期计划

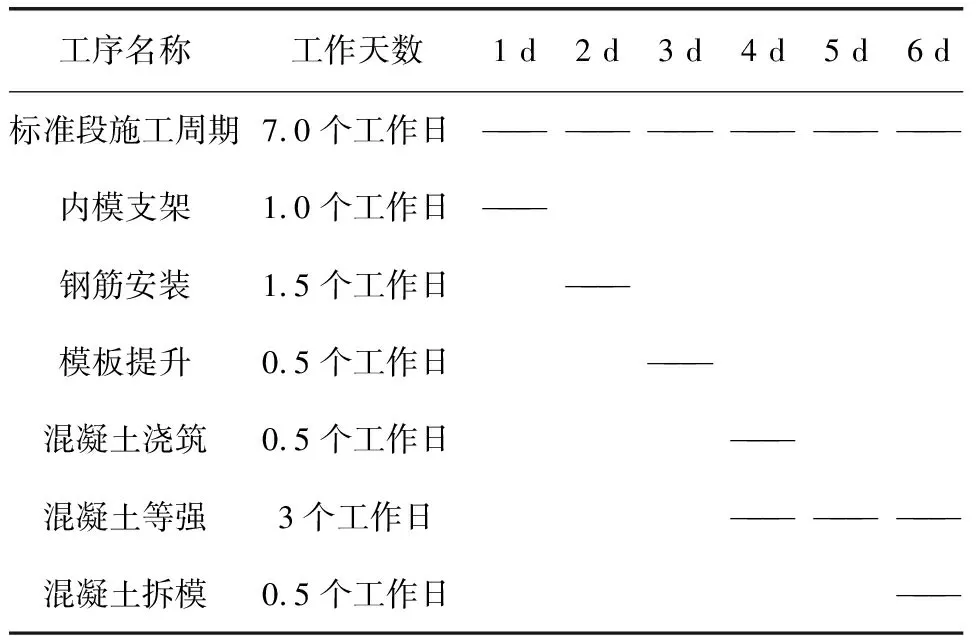

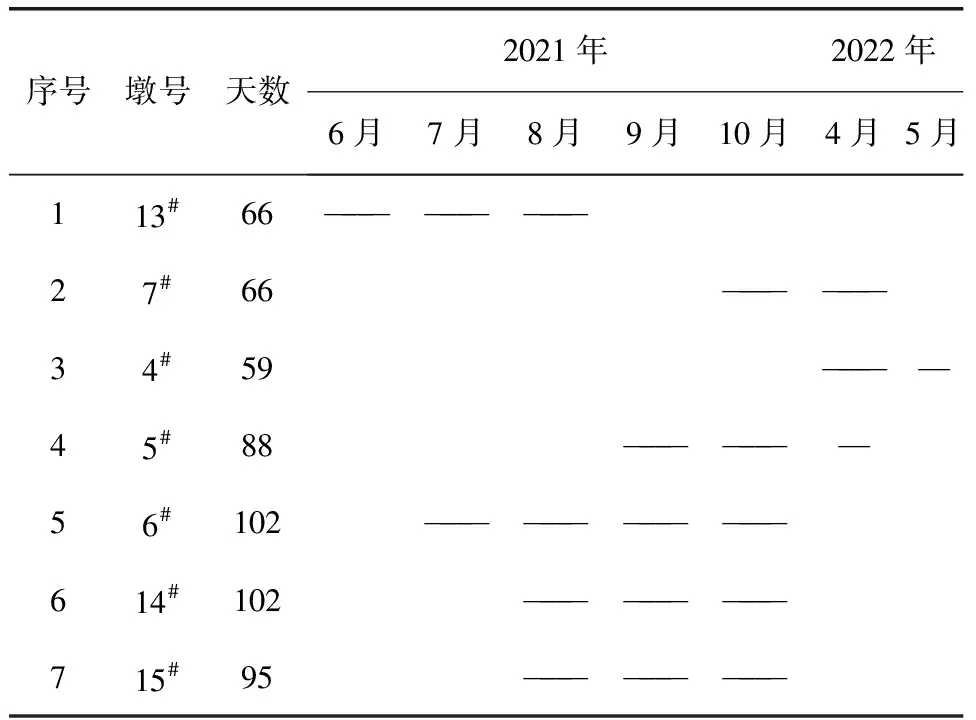

根据施工总工期安排及现场情况,空心薄壁墩计划每个桥墩左右幅同时施工,模板左右循环翻升,单次浇筑4.5 m。等截面空心薄壁墩标准段7 d 1模(内模支架1 d,钢筋安装1.5 d,模板提升就位0.5 d,混凝土浇筑0.5 d,混凝土等强3 d,拆模0.5 d),左右幅时间差3 d(拆装模时间)。横隔板处考虑15 d 1模,墩顶实体段考虑10 d 1模。按此计算工期,该项目空心薄壁墩计划历时346个日历天,标准段施工周期和各墩工期横道图如表1、表2所示。

表1 等截面空心薄壁墩标准段施工周期表

表2 各墩工期横道图表

2.2 工程概况

案例项目为国道升级改造工程,路线长12.198 km。按照EPC项目模式组建总承包项目部,设计施工合同总金额4.197 9亿元,施工图勘察设计费478.912 5万元,合同建安费4.150亿元。

(1)地形地貌

该项目地处甘肃东南部,地表“V”字形侵蚀性冲沟发育,微地貌以黄土陡缓坡、陡坎、侵蚀冲沟为主,地貌形态较复杂,区内地势最大高差为141.56 m。

(2)不良地质

路线范围内广泛分布湿陷性黄土,大孔隙,垂直节理发育,坚硬,非自重湿陷等级为Ⅰ~Ⅱ级,根据地形特点不同采取6%灰土垫层、冲击碾压、重锤夯实和强夯处理。

3 等截面空心墩施工安全与质量控制措施

坚持以深化巩固“三大体系八项提升”一条主线,整体形成安全质量监督工作体系。

3.1 建立健全安全质量控制体系

健全完善“责任体系、防控体系、保障体系”三项体系,具体如下。

(1)健全完善责任体系,强化人员责任意识。①完善建立安全质量管理人员《责任登记表》,严格落实一岗双责制和工程安全质量终身责任制,健全责任追究制度,实现问题责任可追溯[6-7]。②完善签订质量管理人员《岗位责任清单》,明确领导及各部门、各管理人员的岗位职责。

(2)健全完善防控体系,提升项目管理水平。有效控制安全质量风险,强化安全质量巡查[8-9],细化检查的内容、范围、频率、程序等工作要求,建立《问题整改台账》,强化问题整改措施,严格问题整改落实,杜绝类似问题再次发生。

(3)健全完善保障体系,推动项目高质量发展。①强化人才培养管理,制定《年度安全质量培训计划》,提高全员高质量发展意识和项目管理水平。②强化工程信息化建设,推进建筑的信息模型(BIM)技术[10],推广工序检测APP、施工数据北斗采集、试验云检测、质量预警、远程视频监控等设施设备在施工管理中的集成应用。

3.2 执行落实安全质量控制措施

执行落实“人员履约提升、方案执行落地、首件工程推行、临时设施准入、班组建设落实”五项措施,带动一线施工安全质量环保水平的提升。具体如下。

(1)执行落实“人员履约提升”措施。施工期间,项目部要加强安全质量管理人员出勤及在岗情况,提高管理人员到位履约率,提升管理人员责任意识,加大工程施工现场管控力度。

(2)执行落实“方案执行落地”措施。加强施工方案执行落地专项检查,提高检査频率频次,针对发现的问题重点跟踪加强监管,控制重大危险源,防止重大事故发生。

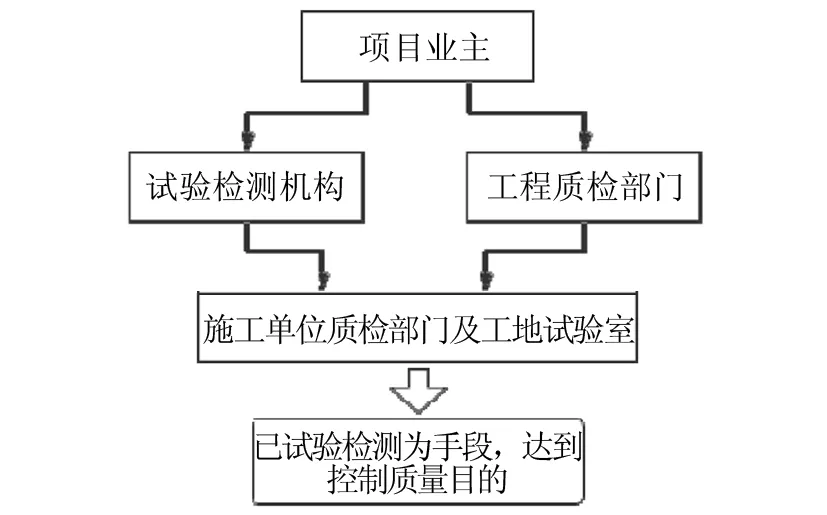

(3)执行落实“首件工程推行”措施。强化完善项目首件产品认证制度,明确首件认证的组织形式、流程,加强横向联系。充分挖掘推广好的管理办法和施工经验,适时组织召开现场观摩会,规范施工工艺,统一操作流程,充分发挥首件工程示范效应,促进项目管理水平整体提升。认真组织首件产品的生产,及时对首件产品进行总结,确定施工工艺、操作标准、管理标准,便于后续同类工程施工对照纠偏。将首件标准引领转化成为持续的标准习惯,聘请第三方试验机构进行管理。见图1。

图1 第三方试验机构管理流程图

(4)执行落实“临时设施准入”措施。结合项目实际特点,按照企业文化及标准化要求,编制项目《临建标准化图册》,严格执行临建设施“临建设计—方案审批—施工和安装—组织验收—投入使用”程序。

(5)钢筋保护层厚度作为桥梁工程关键检测项目,一直以来都是检验工程质量的重要参数,也是质量控制的薄弱环节。结合“四新”“五小”“三微改”等技术创新,开展QC活动小组专项攻关,优化工艺操作要点、管理措施、操作流程、标准,力争提高钢筋保护层合格率。

(6)重点加强桥梁墩柱、梁板腹板马蹄位置蜂窝麻面、隧道二衬错台等质量通病管控。严把原材料进场关,充分调查材料来源,优选信誉好、实力强的厂家,严格控制进场原材料质量,做到来料必査;严把模板质量关,严格执行模板验收制度,严格控制模板清洁,脱模剂涂刷均匀,确保模板加固牢靠,接缝拼装严密;严把混凝土配合比设计关,做好混凝土外加剂的匹配性和最佳掺量、混凝土和易性、塌落度等试验验证,确保配比最优;严把施工工艺控制关,结合首件产品成果,根据不同分项工程,从控制浇筑顺序、下料方法、分层厚度、振捣时间、养生方法等总结一套施工工艺,严格监督落实。

(7)三背回填精细化管控,明确专门的施工现场责任人,对责任人进行现场登记公示,强化责任落实;配备专门的压实设备,不易压实的边角部位要配备液压平板夯进行压实;选用专门的压实材料,严格按照设计要求选择台背填料材质,严禁使用粒径、含水量等不符规范要求的填料;严格专门的验收程序,采用在台背上划线的方法加强松铺厚度控制,每层留取影像资料,实行逐层回填报验制,并逐处建档备案;加重奖罚力度,制定切实可行的奖励处罚措施,对管理提升做出较大贡献的人员和团体要采用发放奖金、授予荣誉等方式给予奖励;对造成事故(件)的人员和团队要做出罚款、通报、降级使用或清除出场等处罚;要及时兑现奖罚决定,增强全员开展深化巩固专项提升活动的执行力;加大宣传力度,充分利用专题会议、培训教育等形式,大力宣传上级部门关于安全质量环保工作的方针政策和决策安排,积极推广标杆组织和优秀个人的成功经验和做法,营造人人用心、人人建造的良好氛围。

4 结束语

公路桥梁等截面空心墩施工需根据沿线地质、地形、气候、水文等自然地理特征及工程规模、技术特点、计划工期等多方面的因素,按照“快速推进、分段组织、确保重点”的原则,采用先进可靠的材料、工艺、设备,达到经济合理、切实可行、技术先进、安全可靠。科学管理,精心施工,通过对劳动力、材料、机械等资源的合理配置,实现工程质量与安全的控制目标。