基于CFD-DEM的旋流泵混合颗粒固液两相流研究

高雄发 郜 聪 张德胜 施卫东,3 施 亚 王家斌

(1.江苏大学流体机械工程技术研究中心, 镇江 212013; 2.江苏大学流体机械温岭研究院, 温岭 317500;3.南通大学机械工程学院, 南通 226000; 4.山东双轮股份有限公司, 威海 264200)

0 引言

随着工农业的发展,伴随着城镇化进程,工业、农业和生活污水的排放量越来越多,因此,无堵塞泵的需求越来越大[1]。旋流泵,作为一种无堵塞泵,其结构不同于一般离心泵,叶轮位于泵腔一侧,或退缩至泵腔后方的腔体内,没有叶轮的一侧称为无叶腔。由于无叶腔的存在,叶轮旋转时,泵腔内同时形成循环流和贯通流。这使得泵内涡结构变得较为复杂,而且循环流会影响进口来流。循环流的存在,使得大部分介质随着循环流从无叶腔侧流出,不经过叶轮,因此通过性能较好[2-5]。但是,旋流泵的工作效率远低于其他型式的叶片泵,且在输送含有较多大颗粒和长纤维介质时,容易出现半堵塞现象[6-7]。近年来,国内外学者对固液两相流泵进行了大量研究,尤其是在固液两相CFD(计算流体力学)数值模拟和试验研究方面。文献[8-10]结合理论与工程实际,将CFD-DEM(计算流体力学-离散单元法)算法应用在搅拌器中,分析了颗粒属性对混合动力学的影响,并通过试验证明该方法在旋转机械模拟中具有一定可靠性。文献[11]将DEM-CFD方法应用在旋流泵的数值模拟中,结合固液两相流试验,研究固体颗粒在泵内的运动特征,发现有以下3种典型的运动轨迹:随贯通流经叶轮进入蜗壳;受循环流影响由无叶腔进入蜗壳;从叶轮前端进入叶轮,随叶轮旋转进入蜗壳。文献[12-14]选用油菜籽、小麦、黄豆作为试验颗粒进行固液两相流试验,得到了旋流泵在输送不同浓度固液两相流时的性能曲线,并解释了性能曲线变化与泵内部流动之间的因果关系。文献[15]对多级离心浆料泵进行试验,发现泵的扬程和效率很大程度上取决于浆料中固相浓度。文献[16]运用CFD-DEM耦合模拟计算离心泵内非稳态固液两相流动,得到了1.0~3.0 mm颗粒群在离心泵内运动轨迹和固相体积率分布。文献[17]基于CFD-DEM方法,采用多组分密度颗粒,研究不同固相颗粒在叶轮和蜗壳内部的运动轨迹及其分布规律,发现大质量颗粒的运动轨迹更加靠近叶片工作面,而小质量颗粒在叶轮内部总体分布比较均匀。文献[18]对不同包角叶轮进行固液两相数值模拟,发现颗粒主要在叶轮吸力面中间与前盖板交界的位置处发生碰撞,造成磨损。虽然,国内外学者已将CFD-DEM耦合方法广泛应用于固液两相流泵中,但研究大多集中于单一粒径颗粒[19-22]。尤其在目前的数值模拟与试验中,大多以单一粒径颗粒作为研究对象,研究结果与工程应用中泵实际输送介质的情况有所不同。为此,本文选取一款经典的旋流式固液两相流泵,配以折叶片叶轮。基于CFD-DEM耦合方法,采用两种不同粒径颗粒等比例混合,按不同体积分数对此旋流泵进行固液两相流数值模拟,并通过试验进行验证。探索不同粒径颗粒在旋流式固液两相流泵内的内流特征,揭示固相颗粒的运动分布规律,为旋流泵的优化设计提供一定的理论依据。

1 模型参数及分析方法

1.1 几何模型

以一台典型旋流泵为研究对象,流体域三维模型如图1所示,其基本设计参数为:流量Qdes(Q)为23.5 m3/h,扬程Hdes为3.5 m,转速ndes为1 485 r/min。 旋流泵主要结构参数如表1所示。

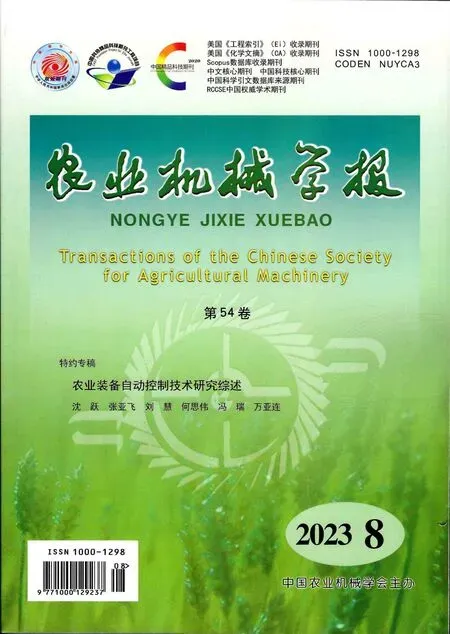

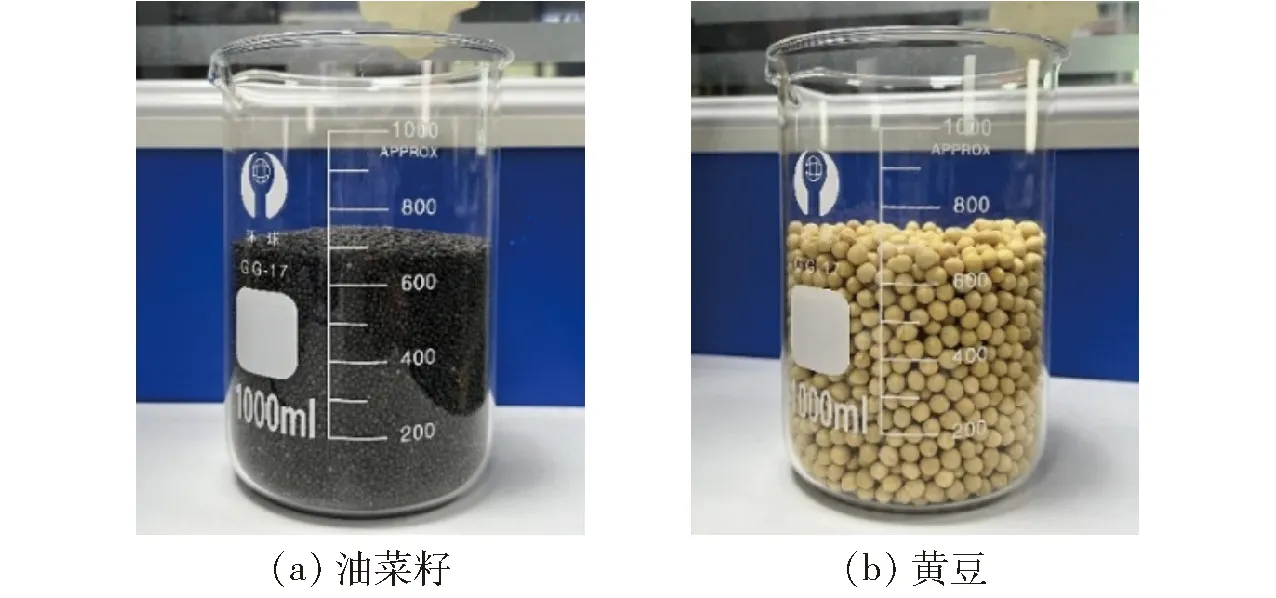

表1 旋流泵结构参数Tab.1 Structural parameters of vortex pump

图1 旋流泵三维示意图Fig.1 Three-dimensional sketch of vortex pump1.进口段 2.无叶腔 3.间隙 4.叶轮 5.蜗壳 6.出口段

1.2 网格划分

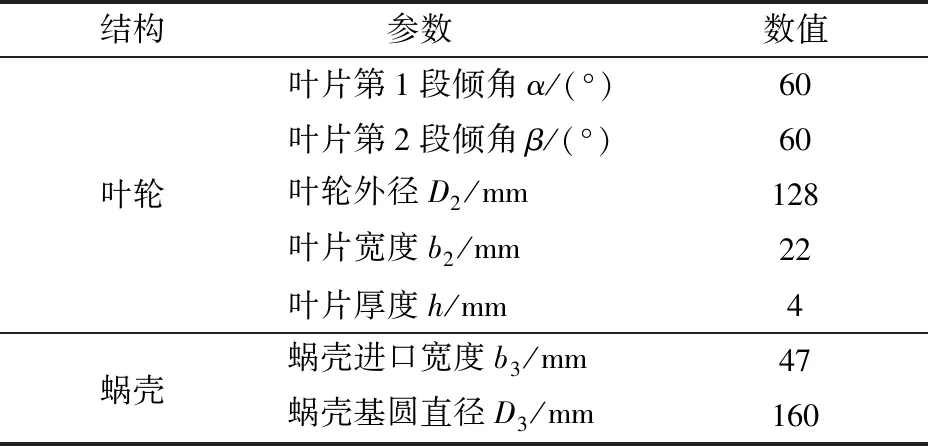

采用ICEM对旋流泵计算域进行网格划分,各部分网格质量均在0.33以上。由于本文采用的颗粒粒径较大,同时考虑颗粒体积分数的影响,所以网格数量不能过多。在满足计算精度的要求下,设置3套网格,网格数分别为8×105、1.3×106和 1.8×106。对这3套网格进行网格无关性验证,在设计工况下,采用Realizablek-ε模型,对单相清水介质进行仿真计算。对比这3套网格下计算所得扬程发现,第1套网格和第2套网格之间的误差为1.6%,第2套网格和第3套网格之间的误差为0.61%。综合考虑计算精度和计算资源,选取第2套网格进行数值计算。部分计算域网格如图2所示。

图2 计算域网格划分Fig.2 Computational domain meshing

1.3 边界条件

在数值模拟之前,需要对Fluent和EDEM进行相关参数设置。考虑泵内存在涡流和旋流,选用Realizablek-ε模型。Fluent中计算域进口边界条件采用速度进口,出口边界条件为压力出口,参考静压为1×105Pa。设置Fluent时间步长为1×10-4s,总步数为16 000步,每计算200步保存一次数据,收敛精度设置为10-4。EDEM中颗粒间接触计算选用Hertz-Mindlin (no slip) 模型,EDEM的时间步长一般小于Fluent的时间步长,且与Fluent时间步长成整数倍关系,同时需控制其Rayleigh时长在20%左右。因此,设置EDEM时间步长为5×10-6s,每计算0.005 s保存一次数据,总计算时间为1.6 s。

1.4 试验颗粒及物性参数

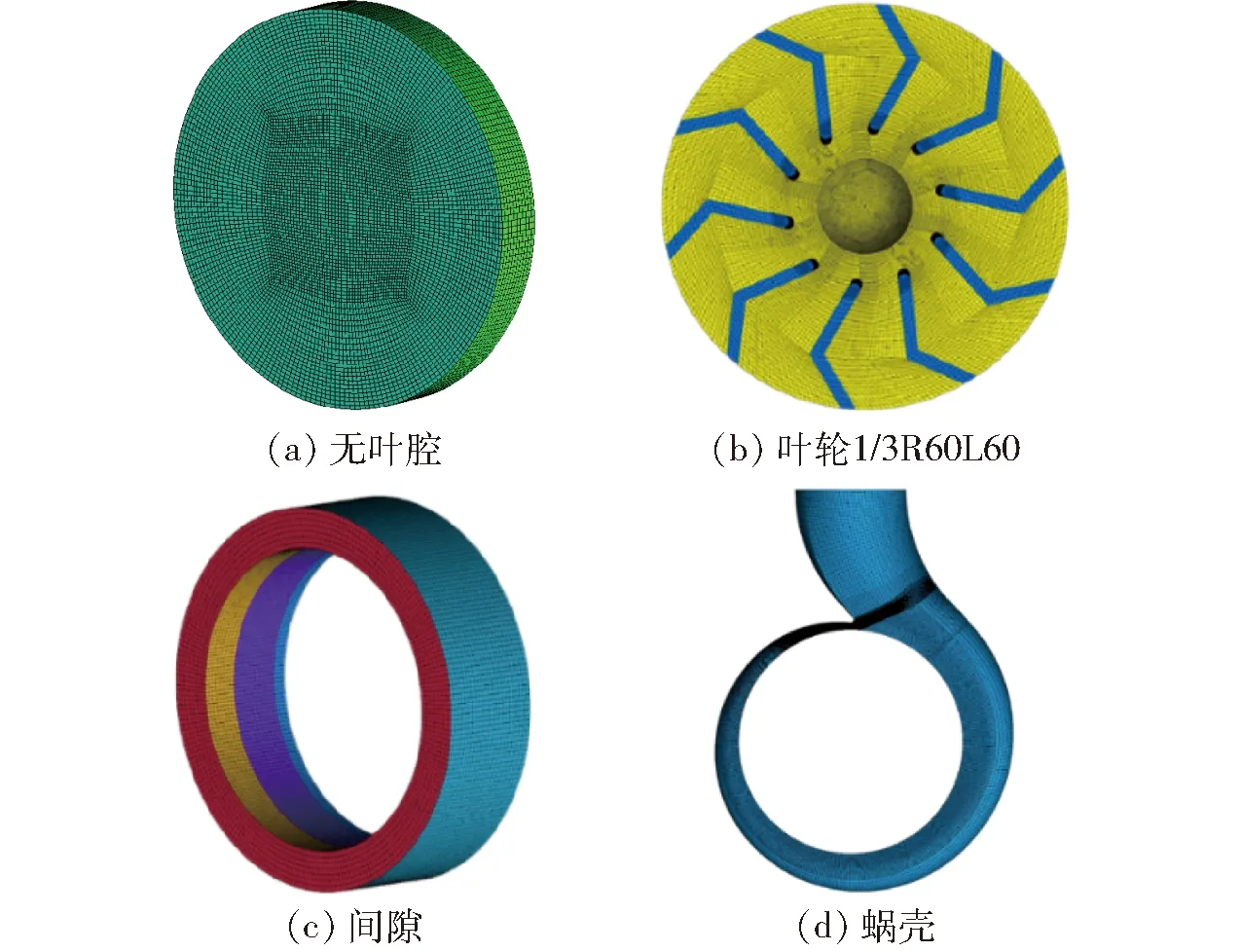

本文采用油菜籽、黄豆作为计算颗粒,根据对这两种实物颗粒的观察与测量结果,在EDEM中进行等比例建模,试验颗粒如图3所示。其中油菜籽等效粒径为1.6 mm,黄豆等效粒径为4 mm。

图3 试验颗粒Fig.3 Test particle

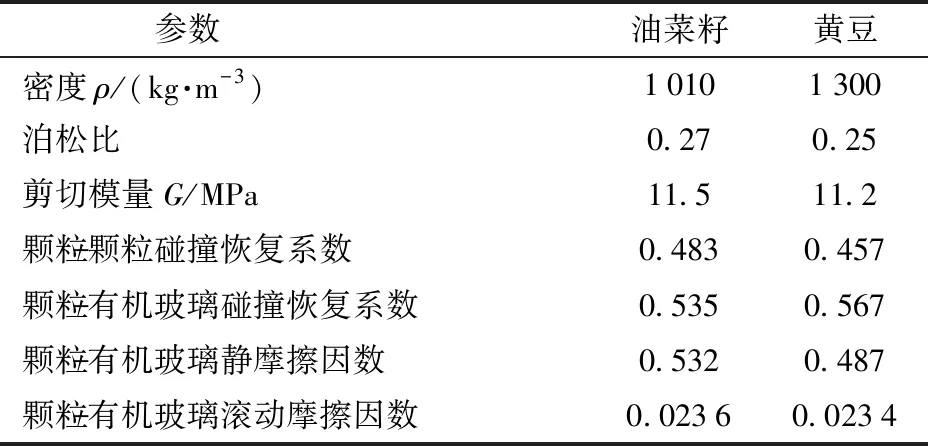

在离散元仿真计算时,为确保数值模拟的准确性,同时最大限度贴合实际试验,需要在EDEM中设置仿真材料的物性参数。所需的物性参数包括颗粒和材料固有物性参数以及不同材料之间的接触参数,如:颗粒-颗粒碰撞恢复系数、颗粒-有机玻璃碰撞恢复系数、颗粒-有机玻璃静摩擦因数、颗粒-有机玻璃滚动摩擦因数[23]。根据仿真试验,结合真实试验结果,得到上述4种接触参数。完整参数见表2。

表2 试验颗粒物性参数及接触参数Tab.2 Property parameters and contact parameters of test particles

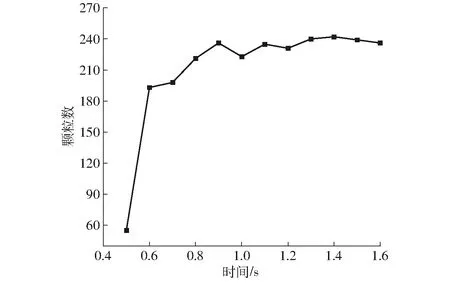

1.5 时间无关性分析

为确保分析的可靠性,需要对数值模拟进行时间无关性分析。在蜗壳出口截面设置统计区域,统计不同时间下,通过此区域的颗粒数量,统计结果如图4所示。0.9 s前颗粒数量波动较大,这是由于泵刚启动,流动介质在泵内未完成完整的循环。1.3 s后,颗粒通过数量趋于稳定。同时考虑到计算时长,选定1.4 s时的数据进行分析。

图4 时间无关性验证Fig.4 Time independence test and verification

1.6 正则化螺旋度

正则化螺旋度定义为速度与涡量的点积和速度与涡量的模的比值,可用于判断涡核旋转方向,其表达式为

式中ν——速度矢量ω——涡量矢量

在涡核区域,速度矢量方向与涡量矢量方向近乎平行,正则化螺旋度Hn值趋近于±1。其中正负表明涡旋转方向,以流动方向为正方向,Hn为正,涡旋转方向为逆时针方向;Hn为负,涡旋转方向为顺时针方向[24-25]。

2 结果与分析

2.1 进口管内流动分析

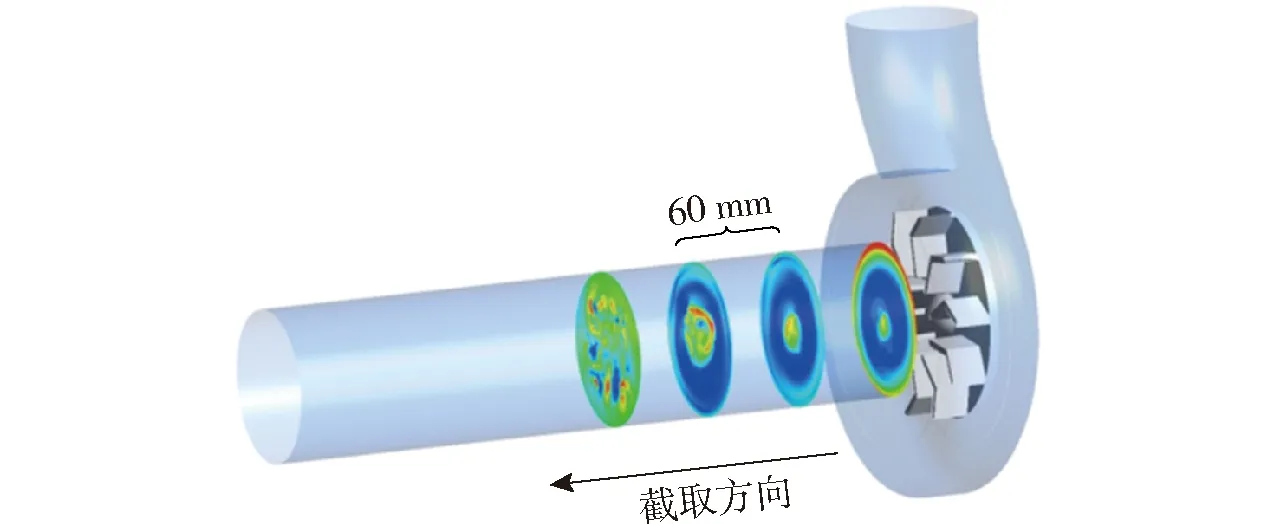

本研究型号旋流泵工作原理与常规离心泵有所不同,其工作时,从无叶腔产生一股回流延伸至进口管,并在进口管内与进口来流相互作用,在某一位置处达到平衡状态,进口的螺旋回流,导致进口来流过流面积减小,整泵能量损失较大。因此,对进口流态的研究,弄清进口的流动特性尤为重要。如图5所示,以进口管与无叶腔交界处为初始截面,间隔60 mm取截面,对进口管内流态进行分析。

图5 进口管截面示意图Fig.5 Section diagram of inlet pipe

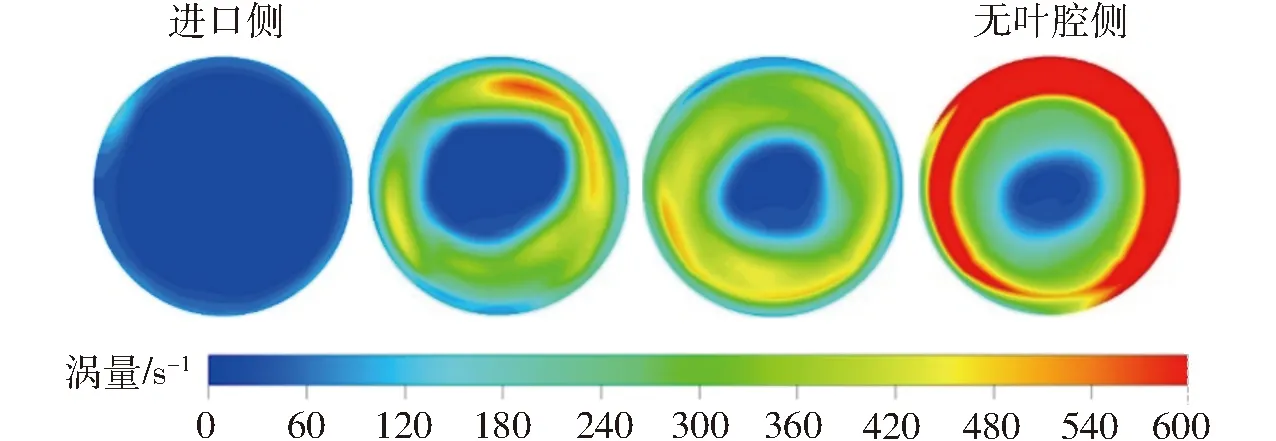

图6、7分别为Q工况下,进口管内涡量云图和正则化螺旋度云图。从图6中可以发现,进口管近壁面处存在较大的涡量,而中心区域涡量较小。从进口侧向无叶腔侧的过程中,进口管近壁面涡量逐渐增大,影响区域也逐渐增大,中心区域受影响范围逐渐减小。这是因为靠近无叶腔侧,受到无叶腔内循环流影响最为严重,随着与无叶腔距离增加,循环流的影响逐渐减弱。

图6 进口管不同截面涡量云图Fig.6 Vortex cloud diagram of different sections of inlet pipe

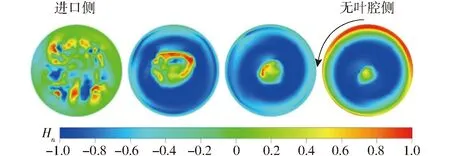

为进一步分析进口管内旋涡结构,引入正则化螺旋度。它可以准确地反映主涡与二次涡流动,描述旋涡形态及其变化规律。如图7所示,从进口侧至无叶腔侧,截面上涡核分布较为分散,向无叶腔侧靠近,涡核分布开始向中心聚拢。在无叶腔侧截面上,中心涡核最小,但是近壁面区域开始产生较大的旋涡结构,并且此旋涡旋转方向与叶轮旋转方向相同。

图7 进口管不同截面Hn云图Fig.7 Hn cloud diagram of different sections of inlet pipe

2.2 不同工况下叶轮前端面流态分析

为研究流体从无叶腔至叶轮输送过程中的流动状况,在混合体积分数为5%情况下,对0.6Q~1.6Q工况进行研究。截取叶轮进口前端面向内1 mm处截面,绘制二维速度流线图。如图8所示,在小流量工况(0.6Q),叶轮进口处出现了不同大小的旋涡,增大流量至Q,叶轮中的旋涡逐渐向叶片折角处靠近。继续增大流量至1.4Q,叶轮中旋涡数量继续减少,影响范围进一步缩小,旋涡位置稳定在叶片压力面折角处附近。当流量增大至1.6Q时,叶轮内旋涡基本消失。

图8 不同工况叶轮前端面流动特征Fig.8 Flow characteristics of impeller front face under different working conditions

由于此截面靠近无叶腔,受无叶腔中循环流的影响较大,流道内流线出现不同程度的紊乱,发生流动分离,小流量工况下尤其明显。这是由于小流量工况下,泵腔内循环流占主导,在进口管内产生回流,紧贴进口管壁面旋转,占据进口过流面积。同时与进口来流发生相互作用,而此时进口来流速度较小,轴向旋涡较大,部分流体从流道中脱落。随着流量增大至Q,进口管内回流与来流相互作用增强,同时因流量增大,进口来流对泵腔内的冲击作用增强,抑制了无叶腔中的部分旋涡,但是叶轮第2段折角过大,流体跟随性较差,因此流道内产生了较多旋涡。流量增至1.6Q时,进口管内螺旋回流被抑制,进口流速增大,进口来流对泵腔内的冲击达到最强。无叶腔中的绝大部分旋涡被抑制,因此叶轮流道内无明显旋涡。

2.3 无叶腔侧固相颗粒分布

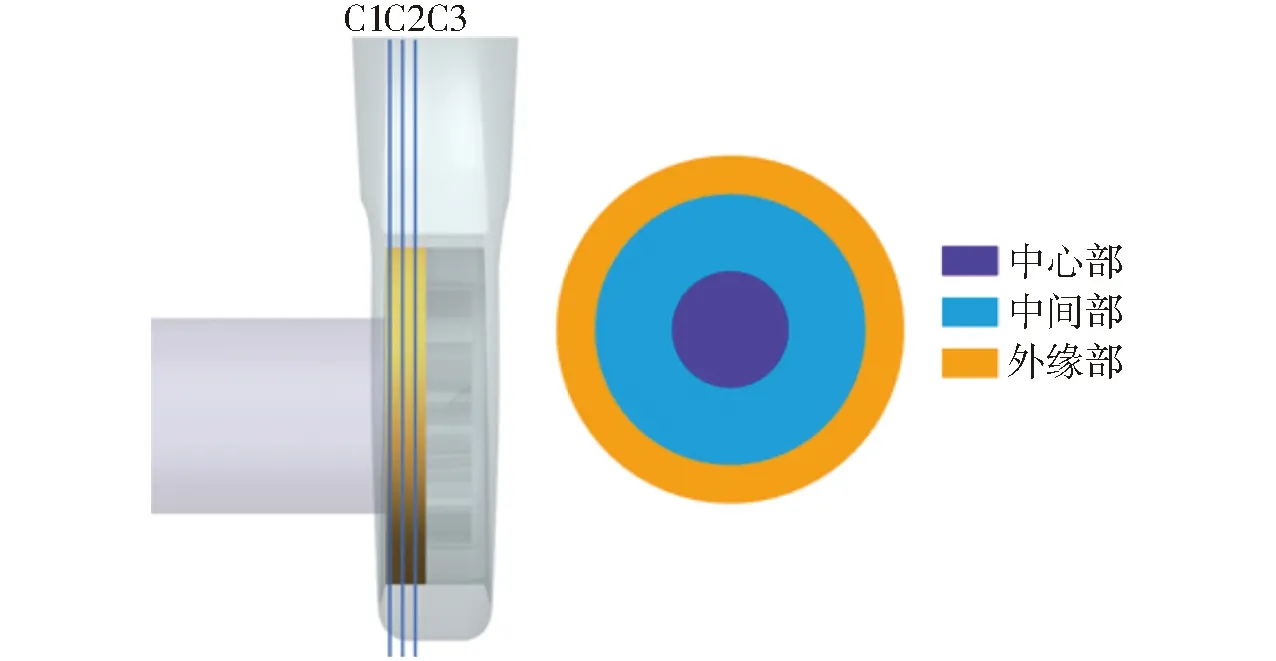

由于输送的颗粒为油菜籽和黄豆混合的颗粒,为探究其在输送过程中无叶腔侧混合颗粒的浓度分布情况,以无叶腔及其外缘部分为研究对象,以距离无叶腔前端面1 mm处为基准,指向叶轮前端面。沿轴向等截距切分,截距为6 mm,划分为C1、C2、C3 3部分。切分示意图如图9所示。

图9 截面及切分示意图Fig.9 Cross-section and segmentation diagram

将这3组切片按照6 mm为增量,由内向外切分为14份同心圆环(图10)。按照不同的径向尺寸,将圆环分为中心部、中间部和外缘部3个区域。如图9所示(中心部:对应吸入口范围0~54 mm;中间部:对应叶轮影响范围54~126 mm;外缘部:叶轮外径至压水室边缘范围126~162 mm),提取各个切片和不同圆环内的颗粒数。以无量纲量NN表征某个区域内的颗粒浓度,公式为

式中Nx——切片圆环内的颗粒数

Ni——切片内颗粒总数

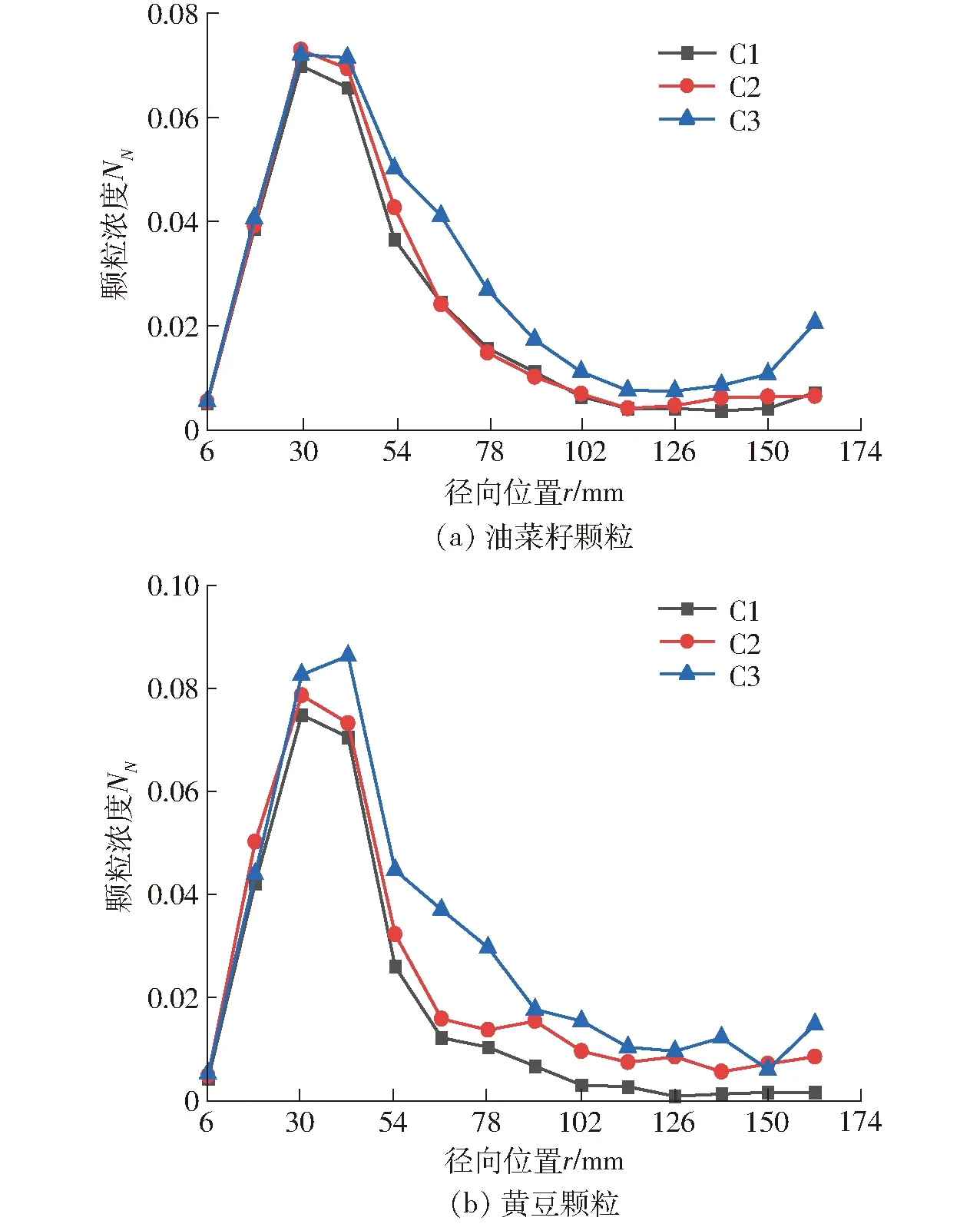

如图11所示,旋流泵在输送混合颗粒时,各切片中心部浓度均为最高。随着径向距离增加,颗粒浓度开始下降,并在中间部与外缘部交界处达到浓度最低点。从交界处开始,向外缘部方向,颗粒浓度逐渐上升。这是因为颗粒从进口段进入到无叶腔内,一部分受循环流影响从无叶腔回流到进口管,再随进口来流进入泵腔。一部分直接随进口来流,流向叶轮方向,冲击叶轮进口,所以中心部颗粒浓度较高。而外缘部由于靠近压水室近壁面,颗粒容易在此积聚,因此浓度稍有上升。从C3至C1切片,颗粒整体浓度呈递减趋势,而黄豆颗粒尤为明显。

图11 无叶腔不同切片处颗粒浓度Fig.11 Particle concentration at different sections of vaneless cavity

2.4 叶轮内部固相颗粒分布

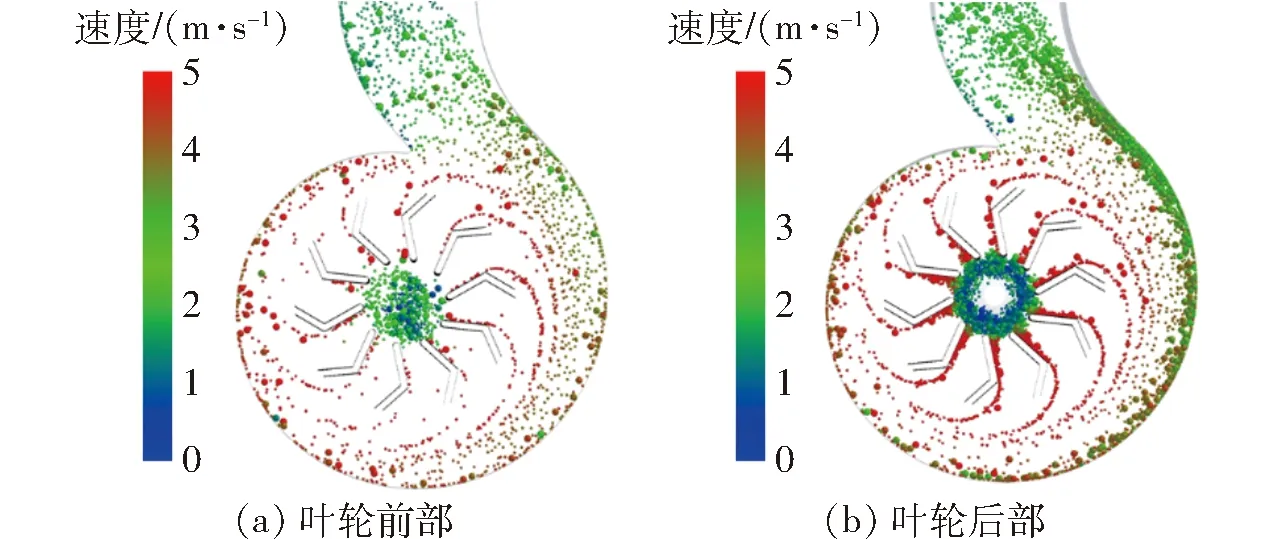

图12为额定转速和额定流量时,输送体积分数5%混合颗粒的叶轮内颗粒分布图,以速度梯度对颗粒进行染色。为分析折叶片旋流泵叶轮内部混合颗粒分布情况,同时考虑到黄豆颗粒的体积较大,故将叶轮沿叶片宽度对半切分,分成前半部分和后半部分,每部分厚度均为11 mm。观察图12可知,叶轮前半部分整体颗粒要少于后半部分。其中黄豆颗粒在前半部分叶轮流道中分布较少,大部分集中于叶轮进口中下部。油菜籽颗粒在叶轮流道中沿第1段折边压力面分布,紧贴第1段折边运动。而叶轮后半部分颗粒数量较多,黄豆颗粒和油菜籽颗粒均沿第1段折边压力面分布并沿其运动,叶轮进口处颗粒局部聚集明显。同时观察到,叶轮无论前半部分抑或后半部分,颗粒在其第2段折边处并未紧贴叶片运动,而是从折角处开始,沿着第1段折边以抛物线形式甩出叶轮,进入到蜗壳内部。造成这种分离现象,主要原因为颗粒进入叶轮随叶轮旋转,从叶轮获得能量,速度逐渐增大。当颗粒运动至折点处,由于第2段折边向后偏折角度过大,颗粒不能继续从中叶轮获得能量。同时受到液流的影响,因此开始沿抛物线向后运动。

图12 叶轮前后部混合颗粒分布Fig.12 Distribution of mixed particles in front and rear of impeller

2.5 试验外特性

为得到折叶片旋流泵实际性能,同时验证仿真结果的准确性,开展了相应的固液两相流试验。试验泵采用有机玻璃制作,便于可视化试验的拍摄。本试验在开式试验台进行,如图13所示,试验台由开式水箱、搅拌器、试验泵、进出口阀门及相应管路组成。采用转矩转速传感器测量转速和轴功率。转矩量程为20 N·m,转速量程为6 000 r/min。进口压力变送器测量范围-50~50 kPa,出口压力变送器测量范围0~150 kPa,泵出口流量由电磁流量计实时显示。试验颗粒选用油菜籽与黄豆按照各50%进行混合后的混合颗粒,在颗粒体积分数3%、5%下进行不同流量工况的试验。

采用高速摄影技术对进口管中的螺旋回流现象进行拍摄。高速摄影机型号为MotionPro Y4,试验时设置拍摄速率为1 500 f/s,每个工况拍摄3 s,重复拍摄3次。

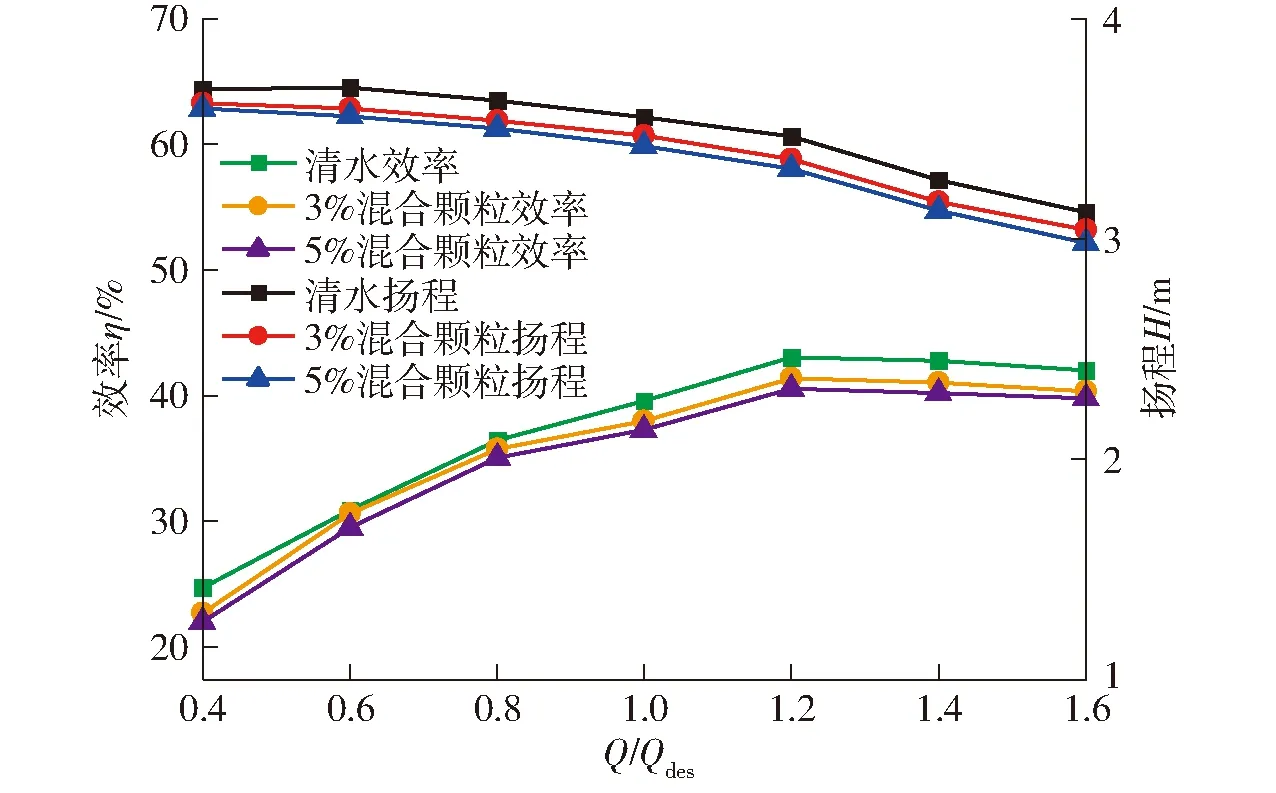

图14为折叶片旋流泵输送清水,体积分数3%、5%混合颗粒时的试验外特性曲线。与清水工况相比,加入混合颗粒后,扬程和效率均明显下降。且扬程和效率随混合颗粒体积分数增大而下降。加入混合颗粒后,流体与颗粒间的粘性摩擦力加大,泵内的摩擦损失较大,这导致泵内产生较大的流动损失。同时,颗粒在泵内运动,需要流体不断提供能量,随着颗粒体积分数增加,所需的能量也增大,因此,旋流泵输送固体颗粒的性能比清水的低。

图14 试验旋流泵外特性曲线Fig.14 External characteristic curves of vortex pump

2.6 不同工况下进口管螺旋回流试验对比

旋流泵结构简单,但是内部流动复杂。由于无叶腔中循环流的存在,其运行时,进口管内会出现一定长度的螺旋回流,导致进口过流面积减小,水力损失较大。因此,本试验采用高速摄影技术捕捉进口管中的螺旋回流现象,对比数值模拟结果,并验证了数值模拟结果的可行性。图15为试验泵进口段,进口管总长42 cm,上方设有标尺,方便观察比较不同工况下进口管内螺旋回流长度。

图16为0.6Q~1.6Q工况,折叶片旋流泵输送混合颗粒时的进口管拍摄结果。由图16可以看出,不同流量工况下,进口管中始终存在一股流体介质从泵腔回流至进口段。该股回流的旋转方向与叶轮旋转方向一致。将进口管中的大部分颗粒卷起,绕着进口管壁面做螺旋回转运动,其中,体积较小的油菜籽颗粒尤为明显。其与进口来流相互作用,在某一位置达到平衡。从试验结果发现,在0.6Q工况下,回流长度最长,达到37 cm,几乎占据整个进口管;增大流量至0.8Q,回流长度回缩至30 cm处,并与进口来流的对冲下达到平衡;继续增大流量至Q,回流与进口来流激烈对冲碰撞并在20 cm处趋于平衡,进口管内回流长度回缩明显;当流量达到1.2Q时,回流长度进一步缩短,长度为15 cm;当流量加大至1.4Q时,进口来流速度较大,其与回流平衡位置进一步向无叶腔侧靠近,此时回流长度为10 cm;当流量加大至1.6Q时,进口来流速度已达试验最大值,进口管中回流已不明显,仅在靠近无叶腔侧存在一小段,长度仅4 cm。这是因为随着流量增大,贯流速度增大,在转速不变的情况下,泵内轴向旋涡被削弱,进口螺旋回流被无叶腔压缩,因此螺旋回流长度不断缩短。

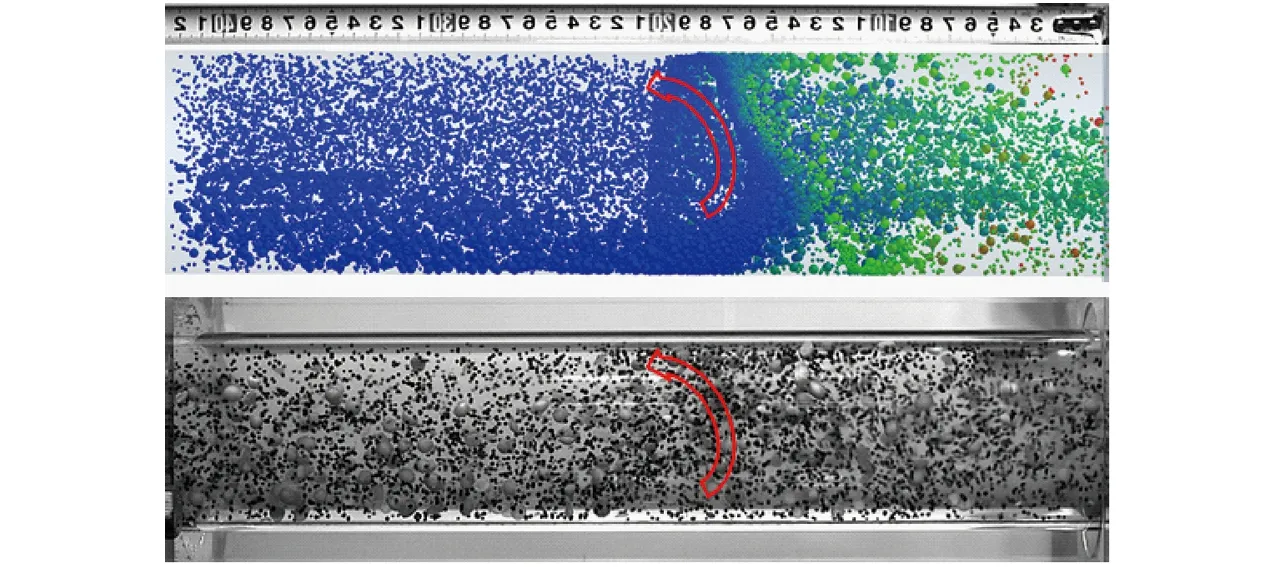

2.7 进口管旋流现象验证

为验证仿真模拟的可靠性,选取模拟结果进口管中旋流现象与高速摄影试验进行对比。图17为Q工况下,体积分数5%混合颗粒模拟结果与试验结果对比图。分析发现,数值模拟的进口螺旋回流平衡位置与旋转特征,与试验结果大致吻合,基于CFD-DEM数值模拟结果具有一定的可靠性,能够较好地展示泵内固相颗粒运动分布情况。

图17 混合颗粒旋流现象验证Fig.17 Verification of swirling phenomenon of mixed particles

3 讨论

本文基于CFD-DEM耦合模型,采用油菜籽与黄豆等比例混合作为颗粒介质,在不同流量工况及体积分数下,对旋流泵进行了固液两相流计算及试验验证研究。获得不同工况下旋流泵进口管内的流动特性、叶轮前端面速度分布特征;分析旋流泵主要过流部件内颗粒分布情况;开展对数值模拟结果的试验验证。

由于本文在数值计算和试验验证时采用黄豆和油菜籽等比例混合,未设置不同混合比例的对照组,而实际情况下旋流泵输送的介质中固相组成较为复杂。因此,后续的试验和数值计算可设置多组不同混合比例的对照组,研究混合颗粒在泵内的输送情况。同时,在试验时发现,黄豆颗粒在长时间浸泡后变得松散,容易破裂,需尽快更换试验介质颗粒。后期可以根据实际情况,定制不同尺寸颗粒,以达到最佳拍摄效果。

4 结论

(1)折叶片叶轮流道内的旋涡主要存在于叶片第1段折边处,从小流量工况到额定工况,再到大流量工况,流道内旋涡数量先增加后减少,最终消失。且随着流量增大,旋涡逐渐向叶片工作面折角处靠拢。

(2)折叶片旋流泵在输送混合颗粒时,循环流和贯通流共同作用,颗粒浓度在无叶腔中呈现出中心部向中间部逐渐降低、在外缘部略上升的趋势。

(3)输送混合颗粒时,由于黄豆颗粒密度较大,在进口管内贴近管底向前运动,油菜籽颗粒密度与水相近,均匀分布于进口管内。在循环流的作用下,固相颗粒沿进口管壁面旋转进入泵进口。随着流量增大,进口管内螺旋回流长度逐渐减小。循环流的存在,导致进口过流面积减小,能量损失增大,但是泵的抗堵塞性能和通过性能提高。

(4)基于离散元单元法的CFD-DEM耦合算法能够较为准确地计算混合颗粒在旋流泵内的复杂流动问题,数值模拟结果与试验结果吻合较好。