汽车转向器输入轴外花键加工工艺

余燕,戴雄,夏炳文

湖北三环汽车方向机有限公司 湖北咸宁 437000

工程师 余燕

1 序言

汽车转向器是汽车安全行驶的关键部件,而转向器中的输入轴又是该部件中的一个重要零件。图1为输入轴,其右端为加工好的花键。花键分为内花键和外花键,内、外花键均为多齿零件。

图1 输入轴

由于花键联接是没有过盈的,因而被联接零件需要轴向固定。外花键一般设计有台阶。花键联接承载能力高[1],对中性好。转向器输入轴采用45°圆齿根渐开线外花键(见图2)。

图2 渐开线花键及输入轴

花键加工需要采用专用刀具,制造成本较高。目前该输入轴外花键一般有滚花键、插花键、轧花键及搓花键等几种加工工艺[2]。

2 滚花键

滚花键如图3所示。工艺流程:采用两顶尖及拨叉将输入轴固定在X轴上→主轴Z轴方向安装好滚齿刀→输入轴零件沿X轴向作进给运动,同时沿X轴作旋转运动→Z轴向滚刀沿Y轴向旋转切入设定花键深度→组合运动加工至设定花键长度。

图3 滚花键

此工艺由于一次加工较深,所以切削阻力较大[3],加工表面质量不是很好,但换产方便快捷,加工效率适中,刀具成本低,一般每班8h可加工300件。实际生产中常出现花键跨棒距检测时有椭圆现象,这是滚花键时深浅有波动造成的。可采用控制滚刀的头数及减少机床跳动来消除。

3 插花键

插花键如图4所示。工艺流程:采用液压卡盘将输入轴一端夹紧固定在Z轴上→主轴Z轴方向安装好插齿刀→主轴Z轴上作往复直线运动及沿Y轴进给运动至设定深度→输入轴沿Z轴按设定好的转角做旋转进给→组合运动1次加工1齿至全部齿加工完成。

图4 插花键

此工艺加工输入轴花键表面质量较好,适用于结构紧凑、退刀槽短的产品,但加工效率低,一般每班8h可加工200件。这是因为如果加工效率高,每刀加工切削量大,则易产生崩齿现象。需控制插前花键外圆尺寸及减少机床跳动。

4 搓花键

搓花键(见图5)属于冷挤压成形[4],加工前要先通过计算控制输入轴加工处外圆直径。由于计算过于繁琐,因此通常采用经验值,减小输入轴加工部位直径进行试切。

图5 搓花键

工艺流程:采用两顶尖将输入轴轴向固定在X轴上→主轴Z轴方向安装好搓齿刀→输入轴零件沿X轴方向运动至全齿进入刀具加工设定位置→搓齿刀沿Z轴方向往复运动同时进给→组合运动加工至设定花键深度。

此工艺加工输入轴花键表面质量好、尺寸稳定,适用于结构紧凑、退刀槽较短的产品。该方法加工效率高,每班8h能加工1000件左右。但搓花键受加工方式所限,特别是在有花键槽或一端有缺口的情况下易产生锥度,锥度一般在0.1mm左右,导致装配时下端不好装入。解决此类问题的方法是将花键槽加工工序或其他未进行的加工工序调整到搓花键工序后。

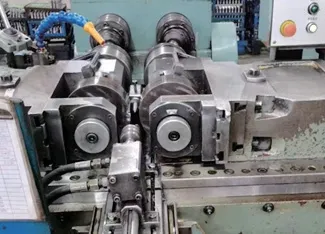

5 轧花键

轧花键(见图6)和搓花键一样,同属于冷挤压成形[5],加工前也要先通过计算控制输入轴加工处外圆直径。经多年加工经验,总结出轧花键通用的简单计算公式为:输入轴加工外圆直径/花键齿数=轧刀齿轮大径/轧刀齿轮齿数。可利用该公式直接计算出轧花键前加工直径,避免采用搓花键时重复进行试切验证的不准确性及验证用产品的浪费。

图6 轧花键

工艺流程:采用两顶尖将输入轴轴向固定在X轴上→输入轴垂直方向安装一对轧齿刀→输入轴零件沿X轴向进给至设定加工位置→两滚轧轮对输入轴进行滚轧→滚轧至设定花键深度后停机,工件退出起始位置。

轧花键加工表面质量好、尺寸稳定,同样适用于结构紧凑、退刀槽短的产品。与搓花键工艺方法加工效率相当,每班8h能加工1000件左右。但轧花键对初始对刀重合度要求高,若初始对刀重合度不好,则易造成滚轧后花键外圆偏小。

6 输入轴花键4种加工工艺对比分析

输入轴花键4种工艺加工出的花键分别如图7~图10所示。

图7 滚花键工艺加工的花键

图8 插花键工艺加工的花键

图9 搓花键工艺加工的花键

图10 轧花键工艺加工的花键

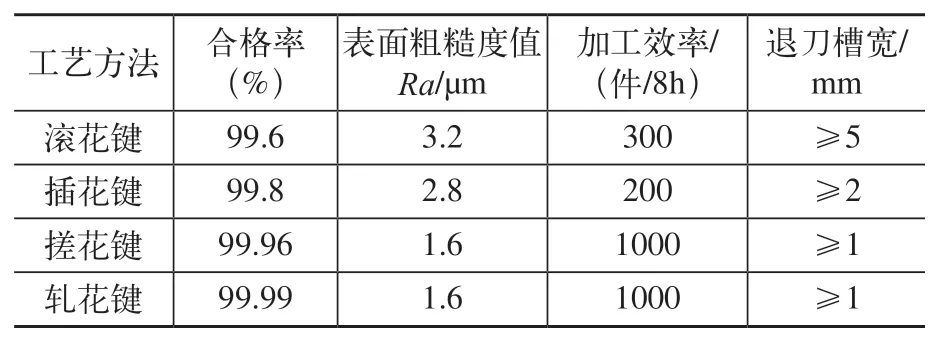

输入轴花键4种加工工艺效果对比见表1。滚花键和插花键工艺加工效率较低,并且合格率也没有搓花键和轧花键工艺高。对于大批量、高精度加工要求,搓花键和轧花键工艺应该是较好的选择。其中轧花键工艺更适用于小退刀槽、花键要求无锥度的情况。

表1 输入轴花键4种加工工艺效果对比

7 结束语

对4种花键加工工艺对比分析后,我公司主要采用轧花键工艺方案对输入轴花键进行加工,制造成本低,加工效率高,产品质量明显上了一个台阶。该工艺方案加工范围广泛,各种长度、直径的花键都能够通过更换滚轧轮进行加工。