渐开线可用齿根圆不足原因分析

王曰辉,张晓飞,李红红,胡晋钰,李刚

太原重工股份有限公司齿轮传动分公司 山西太原 030024

1 序言

渗碳淬火圆柱渐开线齿轮磨齿后,公法线已达到零件图样下差要求,发现渐开线可用齿根圆直径不足。图样要求渐开线起始圆直径<540.74mm,实测左齿面为φ542.73mm,右齿面为φ541mm,均不满足图样技术要求[1-3]。

2 原因分析及试验验证

常见圆柱渐开线渗碳淬火齿轮制造工艺流程为滚齿(铣齿)→齿端倒角→渗碳淬火→精车→磨齿。本零件齿形粗加工采用铣齿工艺,如图1所示。

图1 铣齿加工

通过工序流程结合生产实际综合分析,造成齿轮渐开线起始圆直径不足的原因主要有齿形粗加工刀具设计及制造问题(滚刀或铣刀),渗碳淬火热处理变形,渗碳后精车工序找正偏差,以及磨齿工序余量分配不均匀。

2.1 磨齿余量分配

由于齿轮的特殊性,齿轮渗碳淬火过程中会发生如椭圆、锥变、翘曲及腰鼓等类的变形,将造成齿轮原加工基准(内孔及端面)无法继续作为精加工基准。由于齿部金属切除效率低,齿部相对内孔、端面余量较少,渗碳淬火后精车过程中,目前常采用的方法是应用节圆棒齿部节圆找正。如果齿部节圆找正不合理或未按齿部节圆找正,叠加热处理变形,会进一步造成齿部余量不均匀,因此,在磨齿前余量分配过程中,左齿面、右齿面不同齿,以及同齿不同齿宽方向的余量分配状况,可直接反映热处理变形与渗碳淬火后的精车找正偏差。

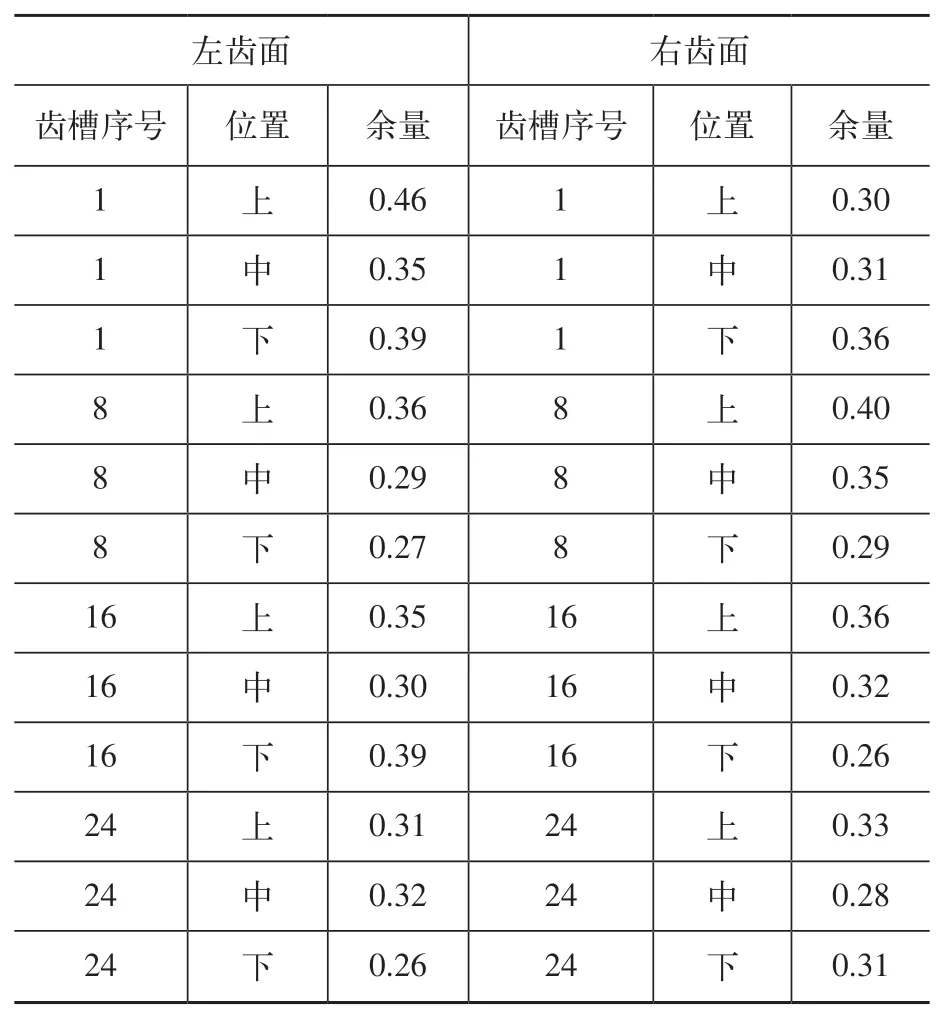

分别对齿轮第1、8、16和24齿的左右两侧齿面沿齿宽方向靠近两侧齿端及中间进行齿部余量分配,余量分配结果见表1。

表1 磨齿余量分配结果 (单位:mm)

从余量分配结果看,左齿面余量最大0.46mm(齿部留磨量0.40mm),最小0.26mm;右齿面余量最大0.40mm,最小0.26mm。对于同一齿,左齿面余量最大偏差0.11mm,右齿面最大偏差也是0.11mm。整体进行余量分析,该零件热处理变形及渗碳淬火后精车找正均满足工艺设计要求。

2.2 齿形粗加工刀具设计及制造精度分析

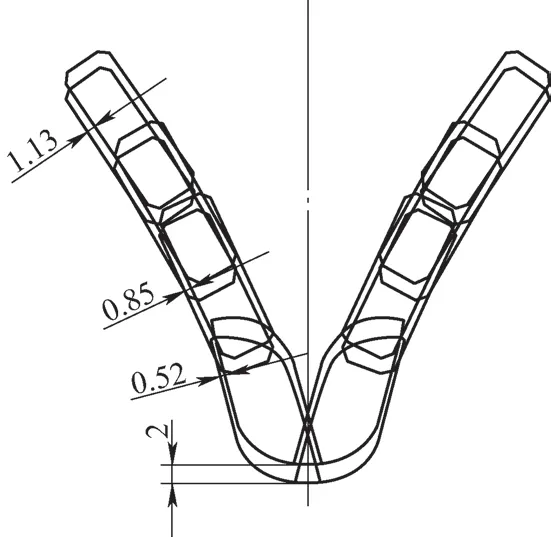

齿形粗加工过程中,为了验证刀具设计及制造精度,一般应留余量进行检测,但该零件齿形粗加工采用成形铣齿工艺,切削深度留余量后齿廓已不是渐开线形,无法通过齿检仪衡量,如图2所示。

图2 铣齿切削深度留余量齿廓对比

为了验证齿形粗加工刀具设计及制造精度,并减少热处理变形,考虑到渗碳淬火后精车找正偏差,以及磨齿余量分配不均匀等多种因素影响,制造同齿外圆直径试验件(齿宽及内孔直径可以不一致),采用相同的刀具、相同的切削深度粗切齿形(切削深度应到粗切齿形要求的公法线尺寸),按照公法线跨齿数测量要求,跨5齿铣2齿,方便测量公法线,切齿满足要求后不经渗碳淬火,直接磨齿至公法线要求值,试验件切齿形状如图3所示。

图3 试验件切齿形状

磨齿前对试验件铣齿精度进行检测,渐开线起始点直径550.7m m,与设计值相吻合。对齿部进行单齿余量分配,左齿面最大0.41m m,最小0.40mm,右齿面最大0.41mm,最小0.40mm,左右齿面余量均匀且与工艺设计一致。磨齿后使用磨齿机自带检测系统检测,左齿面φ543mm,右齿面φ541mm,均与设计理论值不符,且不满足图样技术要求。证明渐开线可用齿根圆不足的原因为刀具设计制造问题,与渗碳淬火变形、精车找正偏差、磨齿余量分配不均匀均无关系。

2.3 改进齿形粗加工刀具

经过分析,造成该零件磨齿后齿轮渐开线可用齿根圆不足的原因应为齿形粗加工刀具制造精度不满足使用要求,将齿形粗加工刀具更换为滚刀,改为滚齿工艺,如图4所示。

图4 滚齿加工

磨齿后用齿检仪进行检测,渐开线可用齿根圆直径<540.74mm,满足图样要求。

3 结束语

造成齿轮渐开线起始圆直径不足的原因主要有齿形粗加工刀具设计及制造问题(滚刀或铣刀),渗碳淬火热处理变形,渗碳后精车工序找正偏差,以及磨齿工序余量分配不均匀。成形铣齿工艺切削深度留余量后,齿廓形状不再是渐开线形齿廓,无法通过齿检仪检测齿廓精度,需制造同齿外圆直径试验件进行验证。为排除渗碳淬火变形,精车找正偏差,以及磨齿余量分配不均因素的影响,粗切齿后直接磨齿至公法线要求,验证刀具设计及制造精度,但此方法增加额外成本。研究成形铣齿工艺切削深度留余量后齿廓形状检测是另一个值得研究的课题。