冷链换热器结构设计分析及热工水力计算

刘翠波 李超联 欧国勇

(中广核工程有限公司 核电安全监控技术与装备国家重点实验室)

近年来由于海洋环境的变化,我国多次出现海生物爆发事件,如赤潮、水母、毛虾、棕囊藻及笔帽螺等[1],在海生物爆发期间,大量海生物突破上游过滤系统侵入核岛海水系统,造成毗邻海域的核电厂冷链换热器堵塞,换热器出现高压差报警,机组状态被迫后撤并长时间停运,造成了巨大的经济损失,同时也对核电厂最终热阱的可用性构成了现实威胁,核电厂冷源安全受到严峻挑战。目前,我国核电厂冷链换热器均为板式换热器,其流道结构为波纹板交错叠加后构成的复杂三维曲折流道,波纹深度一般仅4 mm 左右,这种特殊流道结构虽然可以在较低流速下形成湍流,使板片表面具备很高的膜传热系数,但极易造成海生物在流道内滞留堵塞,可见特殊的流道结构是冷链换热器频发堵塞的根本原因。

为了确保某邻海核电厂三代机组的安全可靠运行,需要对冷链换热器的结构形式进行改进,从根本上提高冷链换热器对海生物等杂质的通流能力。管壳式换热器是一种通流能力很强的换热器,由于其换热管流通截面为圆形,流道也为直流通道,换热管内径通常在10 mm 以上,在海水流经管内的情况下,可以保证5 mm 以下的杂质进入换热器后不发生明显堵塞,因此,管壳式换热器可从根本上解决海生物在冷链换热器内造成堵塞的问题。同时,冷链换热器通流能力的增强,可以减轻上游鼓网、贝类捕集器的过滤压力,通过适当增大过滤孔径,从而降低超压报警的风险,在系统层级上增强冷源的可靠性。

笔者针对某核电厂冷链换热器的典型设计工况,根据其热工设计要求,提出了管壳式换热器的初步方案,并从多个维度对其结构进行设计分析,通过热工水力计算,从换热、压降和流致振动3 方面考察管壳式换热器的可行性。

1 冷链换热器热工水力设计工况

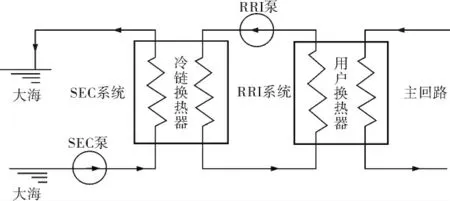

图1 为冷链换热器功能示意图。冷链换热器通常配置在核岛二回路设备冷却水系统(RRI 系统)和三回路重要厂用水系统(SEC 系统)之间,用于将核岛中收集来的热负荷导入大海,保证机组在正常运行和事故工况下能够导出堆芯热负荷。

图1 冷链换热器功能示意图

海水入口温度是影响冷链换热器规模的关键参数,我国南方海域温度一般在27~34 ℃之间[2],温度越高,冷链换热器的设计工况越苛刻,所需设备规模越大(换热面积越大)。笔者选择某核电厂冷链换热器的热工设计参数作为设计输入,具体如下:

热负荷 30.6 MW

热侧流量 774 kg/s

冷侧流量 818 kg/s

热侧出口温度限值 38 ℃

冷侧海水入口温度 33.5 ℃

热侧允许压降 不大于150 kPa

冷侧允许压降 不大于150 kPa

换热裕量 不小于20%

2 管壳式换热器结构设计分析

2.1 总体结构

冷链换热器若采用管壳式换热器,需为卧式布置,管壳式换热器由于传热能力较板式换热器差,其设备尺寸将远大于板式换热器,因此在结构设计上应尽可能增强换热器的总传热系数,以减小所需的换热面积,压缩设备尺寸,降低厂房布置结构的改进难度。

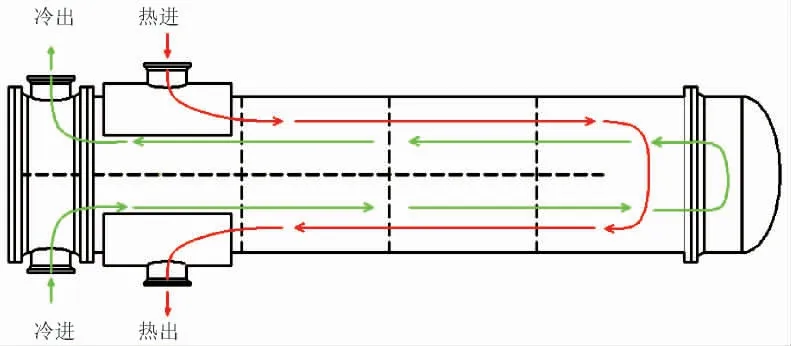

典型的提高总传热系数的方法是提高管程和壳程的流体流速,使其在换热管内外表面具备较大的膜传热系数,因此选择二管程二壳程固定管板换热器,并使海水流经管程,设备冷却水流经壳程,在流动方向上采用换热效果最好的纯逆流换热流程。综合考虑设备布置、检修、制造等因素,管壳式换热器总体结构方案如图2 所示,该结构属于TEMA 标准中的AFM 型结构。

图2 管壳式换热器总体结构

图3 换热器折流板布管图

图4 正三角形布管结构

2.2 结构方案分析

在换热器总体结构方案确定后,需要从管壳式换热器的材质、换热管口径、布管方式、布管角度、折流板形式和导流筒6 个维度进行结构分析(表1),在保证海生物杂质通流能力的基础上,确保换热器获得尽可能大的传热系数,从而提供良好的换热效果和抗振结构,降低其流致振动的风险。

表1 管壳式换热器结构方案分析论证

根据上述分析,确定的换热器外形尺寸为φ2450 mm×12000 mm,换热管长度为9 500 mm,换热管布管共5 604 根,总换热面积3 111 m2,设备净重约65 t,其占地面积约为板式换热器的5倍,换热面积约为板式换热器的3 倍,重量约为板式换热器的4 倍。

3 管壳式换热器热工水力计算分析

基于管壳式的结构方案,对其热工设计工况参数进行计算分析,以验证换热器换热、压降和流致振动是否满足设计要求。

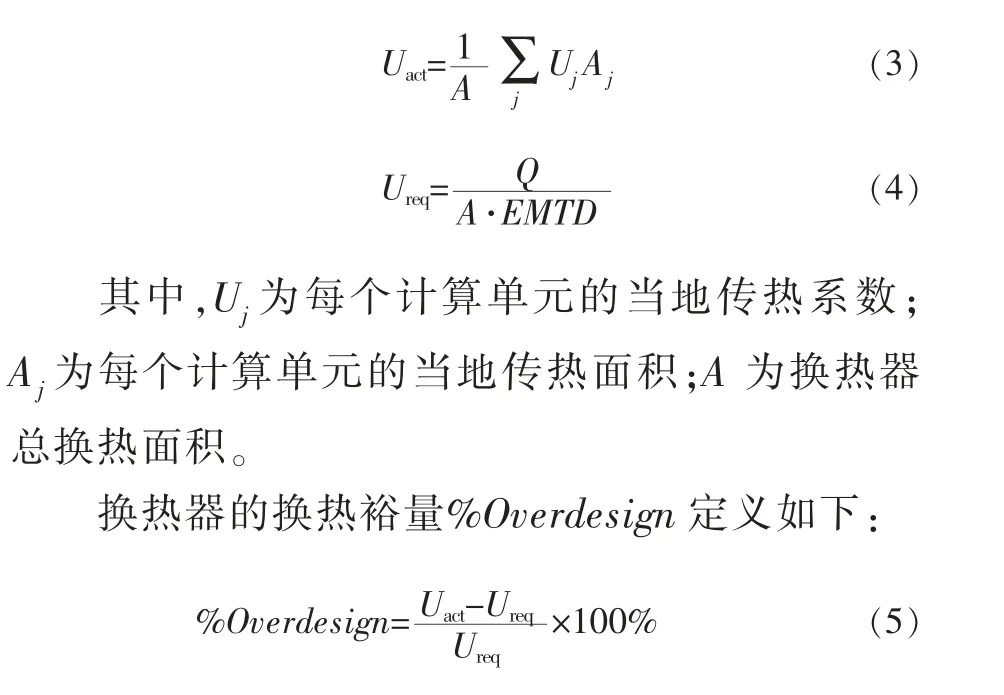

3.1 换热和压降计算分析

笔者选用HTRI Xchanger Suite 8.0 的Xist 模块作为计算软件,基于换热器的折流板数量和换热器程数,将管壳式换热器的换热区域划分为24个计算单元,在每个单元内使用当地的流体物性计算每个单元内的换热和压降,然后再积分获得整个换热器的传热和压降计算结果,从而实现换热器换热和压降的精确模拟。

换热器的总有效平均温差EMTD 的计算式为:

式中 Flbt——壳程分程隔板泄漏引起的温度修正系数;

j——计算单元数;

Q——换热器热负荷;

Qj——每个单元内的当地热负荷;

△Tlm——每个单元内的当地对数平均温差;

△Tm——对数平均温差;

δ——因泄漏和旁流引起的温度修正系数。

换热器实际的总传热系数Uact和所需的总传热系数Ureq计算式为:

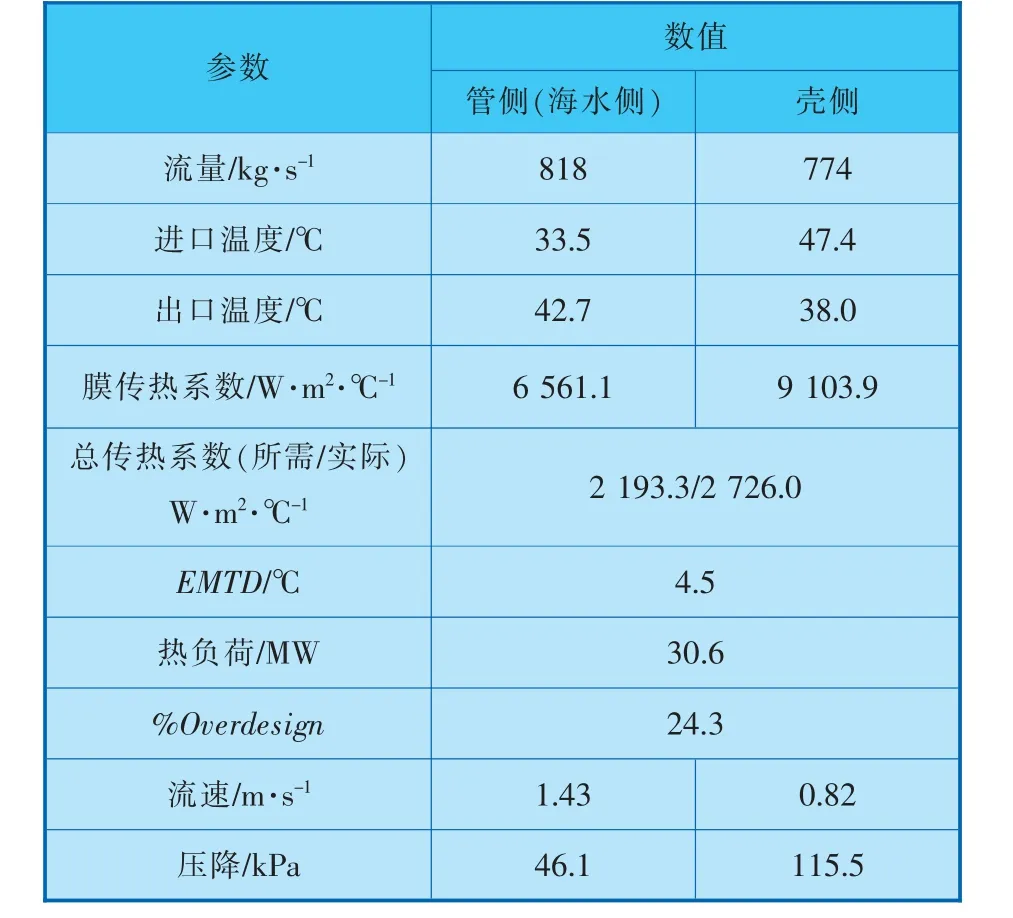

表2 给出了换热和压降的校核计算结果。可以看出,该管壳式换热器的%Overdesign 为24.3%,满足最低20%的裕量要求;压降较板式换热器有较大降低,尤其管程(SEC 侧)压降只有板式换热器的1/3,由于冷链换热器占整个SEC 系统的压降比例较大,因此换热器压降的降低可以减小对SEC 泵扬程的要求。换热器管内流速为1.43 m/s,满足管内流速1~3 m/s 的要求,根据工程实践,该流速下既可以保证海生物被冲离,同时又可以避免海水中砂砾对换热管表面的过度冲刷损坏。

表2 换热和压降计算结果

3.2 流致振动计算评定

某核电厂曾发生管壳式换热器流致振动导致的换热管(钛管)破裂案例[3],为了确保管壳式换热器不发生流致振动,需对流致振动风险进行计算评定。冷链换热器管程接入的SEC 系统为开式系统,其流量受海水水位、单双泵运行工况、管线脏污程度等多因素影响,流量变化范围较大,同时,壳侧的RRI 系统用户众多,其流量也存在一定的波动。综合考虑,管程和壳程的评价流量保守取其热工流量的1.5 倍。

流致振动主要从壳程的临界流速、漩涡脱落频率、换热管振幅和无支撑跨距进行计算评定。Xist 模块使用的涡旋脱落频率计算公式与TEMA标准的相同,传热管一阶固有频率和临界流速的计算公式除由经验数据获得的参数有微小变化外,和TEMA 标准也基本一致[4]。Xist 模块对流致振动的评定准则较TEMA 标准更保守,如对于管壳式换热器流致振动危害最大的流体弹性激振,Xist 模块将其流体流速和临界流速的比值限制在0.8 以下。流致振动评定结果有3 种:“不太可能”、“可能”和“很可能”。只有评定结果为“不太可能”时,才认为流致振动评定通过,具体流程[5]如图5 所示。

图5 流致振动计算评定流程

该管壳式换热器的流致振动计算结果如下:

平均错流流速 1.24 m/s

折流板边缘流速 1.39 m/s

临界流速 2.35 m/s

漩涡脱落频率 14.3 Hz

换热管一阶固有频率 48.7 Hz

错流振幅 0.22 mm

平行流振幅 0.055 mm

无支撑跨距比 0.588

因为在结构上考虑了多种防振措施,其相关判定指标均在限值要求内,评定结果为流致振动“不太可能”发生,即发生流致振动的风险较低。

4 结束语

为了从根本上解决冷链换热器的海生物堵塞问题,确保最终热阱的可用性,保证核电厂的冷源安全,笔者提出海生物通流能力强的管壳式换热器方案,在保证海生物通流能力的基础上,从提高换热能力和增强抗流致振动能力方面对设备结构进行了多维度设计论证分析。结果表明,笔者设计的管壳式换热器满足热工水力设计工况的换热和压降要求,发生流致振动的风险较低,可作为核电厂冷链换热器改进的方案。