换热器胀管结构设计与有限元分析

毛东升

(上海卓然工程技术股份有限公司)

对于管壳式换热器,换热管与管板的接头形式好坏直接影响到整台设备的寿命,传统的端部焊接加胀接的接头形式已经很难保证换热器在高温高压腐蚀介质中安全运行。当换热器管程和壳程的介质具有不同腐蚀性时,要求换热器管板两侧具有不同的耐腐蚀性,设计选材时可选用耐腐蚀材料及其复合钢板,通常采用堆焊管板来满足腐蚀要求。另外对于管、壳两侧介质腐蚀性类似的换热器,通常采用整体升级管板材料来解决这类问题,但对大型管壳式换热器而言,使用大量高合金钢锻件必将增加采购周期和资金投入。因此,笔者通过设计分析合适的连接方案对工作介质进行有效密封,防止工作介质泄漏到管板基层造成腐蚀。将从理论分析和计算机有限元模拟方面进行综合研究,找到适合该类换热器的换热管与管板连接方案。

1 技术参数

某化工装置中大型换热器,管、壳程同时存在腐蚀介质,设计条件见表1。换热管为U 型管,换热管材料为S32168,管板材料为12Cr2Mo1 锻件,并有堆焊层(堆焊层材料为E347),材料性能参数按标准取值[1~4]。管子与管板接头采用胀焊结合工艺,其管板和管接头结构如图1~3 所示。

图1 换热器管板结构图

图2 换热管胀接示意图

图3 管板堆焊层开槽详图

表1 换热器设计条件

2 胀管模拟计算

2.1 贴胀压力的确定

由于贴胀主要要求管子与管板非开槽区域刚好贴合,开槽宽度和深度不影响贴胀压力的大小,因此只需针对槽宽8 mm、槽深0.8 mm 的换热管进行贴胀计算。贴胀压力pt确定之后,再改变开槽宽度和深度进行强度胀接计算,确定适宜的开槽宽度和开槽深度。胀接计算均在常温条件下进行。

2.1.1 几何模型与有限元模型

换热管呈正三角形排布(30°),考虑到模型圆周对称,建立30°的对称模型,几何模型如图4 所示。

图4 贴胀压力计算几何模型

利用Abaqus/CAE 6.13-1 的线性单元C3D8R进行网格划分,开槽附近与接触区域网格划分较细,换热管沿厚度方向划分4 份,有限元模型如图5 所示。

图5 贴胀压力计算几何模型

2.1.2 载荷与约束

换热管与管板孔是通过接触关系相互联系的,定义接触对时,管孔内表面为主面(Master surface),换热管外表面为从面(Slave surface),接触类型是标准面-面接触,摩擦系数为0.14。

整个胀接过程施加的载荷为:

a.载荷步1。针对不同计算工况,在换热管胀接 段 内 表 面 分 别 施 加190、195、200、205、210、215、220 MPa 的贴胀压力。

b.载荷步2。在换热管胀接段的内表面施加0 MPa 压力。

整个胀接过程施加的约束为:载荷步1、2下,换热管下端面施加轴向约束;管板上表面施加轴向约束;其他4 个面均施加对称约束。

载荷与约束如图6 所示。

图6 贴胀压力计算的载荷与约束

2.1.3 计算结果

贴胀的目的是消除间隙和使换热管对中。在计算模拟时通过考察贴胀后的残余接触压力和接触状态来判断所施加的贴胀压力是否合理。若非开槽附近区域在卸压之后刚好接触,则认为换热管与管板已经完全贴合或者大部分贴合,此时的胀接压力即为实际贴胀压力。

经过计算,贴胀后的残余接触压力和接触状态如图7、8 所示。对于换热管的胀接,当胀接压力为190~210 MPa 之间时,在非开槽区域的接触压力几乎都为0 MPa(图7),说明换热管与管板在除了开槽处以外,并没有贴合;当胀接压力为215 MPa 时,换热管中间部分区域贴合的较为均匀,卸压之后的接触状态如图8f 所示。

图7 换热管在贴胀压力下的胀接残余接触压力分布

图8 换热管贴胀压力下的残余接触状态

2.2 强度胀压力的确定

一般液压胀机的名义最大胀接压力值为240 MPa,考虑到换热管与管孔加工制造等因素的影响,实际能达到的胀接压力为230 MPa 左右,因此计算时选择强度胀接压力为230 MPa 进行计算。

2.3 开槽深度和宽度的确定

对模型分步施加215 MPa 的贴胀压力和230 MPa 的强度胀接压力,分别考虑不同开槽宽 度8、10、12 mm 下 开 槽 深 度(0.3、0.5、0.6、0.8 mm)对胀接的影响,以确定适宜的开槽深度和宽度。计算时考虑3 种状态(理想状态、半极限偏差状态、极限偏差状态)下的胀接残余接触压力。

2.3.1 理想状态下

当管板孔与换热管的尺寸不考虑公差(理想状态)时,即φ25 mm×2.5 mm 管子胀接时管板孔内径为φ25.25 mm。换热管胀接的开槽宽度、开槽深度与胀接残余接触压力如图9 所示,以下所提到的残余接触压力均指密封环带上的最小残余接触压力。

图9 换热管理想公差状态下最小残余接触压力

2.3.2 半极限偏差状态下

管孔φ25.25 mm 的公差为0~0.15 mm,当考虑管孔与管子公差各为极限值的一半时,即管孔φ25.325 mm 配管子φ24.90 mm,不考虑偏心和壁厚不均匀时单侧间隙0.213 mm。换热管胀接的开槽宽度、深度与胀接残余接触压力如图10所示。

图10 换热管半极限公差状态下最小残余接触压力

2.3.3 极限偏差状态下

当考虑大孔配小管胀接时,管板孔的上限配换热管的下限,即其极限状态下,管孔φ25.40 mm配管子φ24.80 mm,单侧间隙0.30 mm(不考虑偏心和壁厚不均匀),换热管胀接的开槽宽度、深度与胀接残余接触压力如图11 所示。

图11 换热管极限公差状态下最小残余接触压力

通过计算,当开槽深度在0.3~0.8 mm 之间时,如果不考虑换热管和管板孔的尺寸公差,开槽深度取0.6 mm 较为合适,如果考虑尺寸公差,则开槽深度取0.8 mm 较为合适,实际加工制造过程中不可避免地存在一定的尺寸偏差,因此选择开槽深度为0.8 mm。

3 种不同公差配合状态下胀接后的最小残余接触压力,取密封环带上最小残余接触压力值进行比较,可得出,当开槽深度为0.8 mm 时,换热管在所有公差状态下开槽宽度为10 mm 时残余接触压力值较大,因而选择开槽宽度10 mm 较为合适,且此时换热管密封环带最小残余接触压力值都满足设计要求,即设计压力的5 倍安全裕度35 MPa,理论上能够起到有效密封。

3 设计工况胀接计算

换热器的设计工况包括制造、压力试验和操作工况[2]见表2,其中制造工况胀接计算见第2 部分,压力载荷与热载荷数值见表1。

表2 换热器胀接计算工况

3.1 水压试验时残余接触压力

胀接并组焊完成后设备需要进行水压试验,水压试验压力较大,因而需要考虑受压时残余接触压力的变化。此计算是在第3 部分的基础之上增加一个载荷步,在换热管外表面和管板下端面等承受壳程压力载荷的面上施加11.53 MPa 的水压试验压力,主要计算承受水压时残余接触压力的分布情况,换热管的计算结果如图12 所示。

图12 换热管理想状态下水压试验时残余接触压力分布

3.2 操作工况时残余接触压力

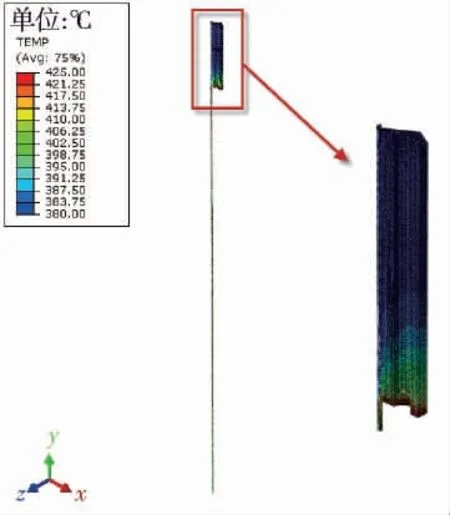

换热器制造完成并检验合格投入使用时,由于管程和壳程介质温度都较高,会引起管子和管板发生热膨胀变形,从而影响原来制造状态下的残余接触压力的分布。计算工作状态残余接触压力时根据换热器使用时的热和结构载荷对有限元模型施加载荷与边界条件:换热管胀接时在管程受压面施加3.25 MPa 的压力,壳程受压面施加6.17 MPa 的压力,同时在所有壳程表面施加427 ℃的温度载荷,在所有管程表面施加380 ℃的温度载荷。经计算,换热管的结果如图13、14 所示。

图13 换热管与管板接头工作时的温度场分布

图14 工作时残余接触压力分布

3.3 计算结果分析

水压试验工况和操作工况残余接触压力的计算结果见表3,表示不同工况下换热器模型中换热管胀接后密封环带最小残余接触压力。

表3 换热管胀接后密封环带最小残余接触压力 MPa

由表3 数据可知,计算得到的密封环带最小残余接触压力数值均满足设计要求的35 MPa;另外,在操作工况下,胀接接头的残余接触压力普遍提高,此结果表明如果不考虑高温下金属材料的蠕变特性以及热腐蚀等因素的影响,热载荷的影响对于本换热器接头密封性是有利的,换热器可实现有效密封。

4 结束语

在实际工程中,难以获得胀接后的残余接触应力,故在换热管胀接中相关标准及通用做法是以胀度、拉脱力来检测、衡量胀接是否合格。因此设计中应提出保障胀管质量的相关技术要求,如钻孔加工要求,堆焊层开槽偏差,换热管胀接端壁厚偏差,胀管率控制范围,热处理要求对应的管板和换热管硬度要求,胀管后检验、检测方法等。另外,应根据胀管机能力适当提高强度胀压力要求,使开槽位置处的实际胀接压力与理论分析结果接近而实现有效密封。