高效多孔撞击式喷射混合器缩颈结构的数值模拟

刘太龙 董纪民 彭凌风 邱明涛 段振亚 任 侠

(1.青岛科技大学机电工程学院;2.齐鲁安替制药有限公司;3.中石油华东设计院有限公司)

在制药与精细化工领域,连续化生产作为未来的发展趋势,相比于传统的间歇生产,具有稳定性高、节省能源及传质传热能力强等特点[1,2]。在连续化反应工艺的实现过程中,高效的气-液、液-液混合设备对反应时间、传质与传热效果都有非常重要的影响,因此成为了研究者们的关注重点[3]。

连续化反应过程中常见的难点是流量相对较大的液体与流量很小的液体如何高效混合。针对该问题,大多利用喷射混合器来解决。喷射混合器是一种将两种或两种以上的气体或者液体进行混合的设备,主要分为两类[4]:一类是用泵将一种液体通过小孔或者喷嘴射入另一种液体中,进而产生混合液的设备,但由于是小流量液体在压力的作用下喷射进入大流量液体,故存在混合效果差的问题;另一类是大流量流体通过流经喷嘴后产生的局部负压,卷吸小流量流体的混合设备,这类设备常用于液体卷吸气体,但对于液体带动液体的工况目前研究并不多[5~8]。

结合本课题组多年从事制药与精细化工领域的连续化生产工艺研发基础,根据文献[9]提出了一种高效多孔撞击式喷射混合器,专门用于反应前两种流量差别过大液体原料的高效混合,同时利用数值模拟和高速摄像机实验开展了对该混合器孔数、孔径及其操作参数的优化研究[10]。笔者主要考察缩颈结构对高效多孔撞击式喷射混合器混合效果的影响,从而为该混合器的工业化应用提供坚实的理论基础。

1 CFD模型和验证

1.1 多相流模型

Mixture模型是一种简化的两相流模型,用于模拟各相速度不同、相间耦合性强的两相流。

Mixture模型的连续性方程为:

v→m——质量平均速度,m/s;

ρm——流体密度,kg/m3。

Mixture模型的动量方程为:

μm——混合物的粘度,Pa·s。

1.2 湍流模型

湍流模型是基于湍动能k和耗散率ε的传输方程模型,标准k-ε模型可以合理、经济地模拟喷射混合器中的湍流特性,所以笔者选用标准k-ε模型作为湍流模型。

标准k-ε模型的湍动能方程为:

式中 Gb——湍动能产生的浮力;

Gk——平均速度梯度引起的湍动能;

Sk——用户自定义源项;

vi——i方向的速度,m/s;

YM——脉动膨胀对可压缩湍流耗散率的贡献;

μ——湍流粘度,Pa·s;

σk——湍动能的湍流普朗特数。

标准k-ε模型的能量耗散率方程为:

其中,ui为i方向的速度;μt为湍流粘度系数;Sε为用户定义的源项;系数C1ε=1.44,C2ε=1.92,C3ε=0.09;σε为耗散率的湍流普朗特数。

1.3 几何模型和网格划分

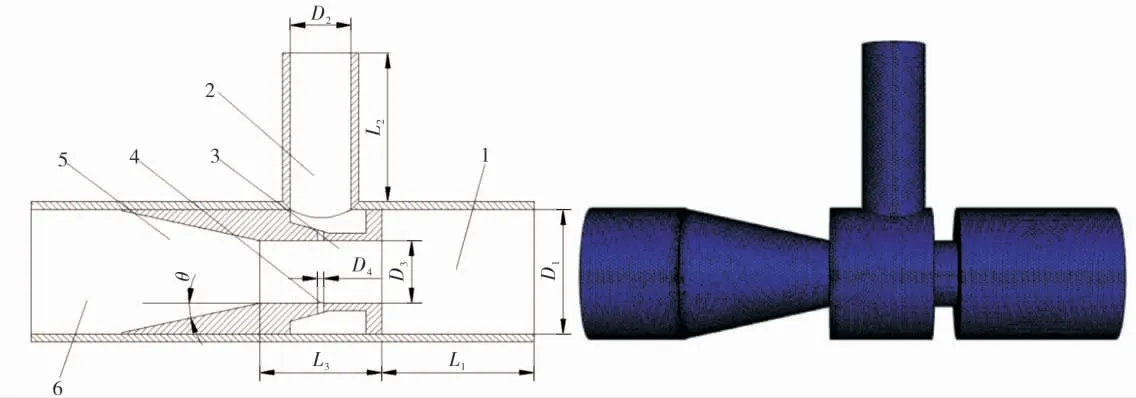

高效多孔撞击式喷射混合器的几何模型与网格划分如图1所示。该模型由SolidWorks创建而成,主流体入口段长L1=60 mm,直径D1=40 mm;次流体入口段长L2=60 mm,直径D2=20 mm;横孔共4个,每个横孔的直径D4均为1 mm;扩散段角度θ=12°。使用Fluent meshing软件进行网格划分,网格均为Poly网格,最大扭曲率小于0.4,相邻网格的最大增长率为1.2。

图1 高效多孔撞击式喷射混合器的几何模型与网格划分

1.4 网格无关性验证

选择不同主流体入口距离(轴向距离分别为30、60、90、120、150 mm)下的流速作为网格无关性验证的评价指标,得到网格无关性验证结果如图2所示。由图2可知,当高效多孔撞击式喷射混合器的网格数由1 085 792增加到1 328 526时,流速的最大变化仅为5.3%。因此,当网格数量为1 085 792时即可保证数值计算的准确性。

图2 网格无关性验证

1.5 计算方法和边界条件

在Ansys Fluent 19.2软件中,采用SIMPLE算法来耦合压力和速度,利用压力修正速度的关系来实现质量守恒。入口边界条件设置为velocity inlet,出口边界条件设置为outflow,残差设置为10-5,壁面条件设置为光滑无滑移。模拟时主流体物料选用水,次流体物料选用正己烷。

1.6 实验验证

采用文献[10]的实验数据对数值模型进行验证。实验装置(图3)由立式离心泵(IRG65-160-4KW和IRG50-160-2.2KW)、流量计、高效多孔撞击式喷射混合器、高速摄像系统和管道组成。主流体和次流体原料分别选用红墨水和正己烷,采用CCD摄像机获取混合器出口处的流速。数值模拟和实验测得的不同主流体流量下的出口流速对比情况如图4所示。由图4可知,数值模拟值与实验值吻合良好,最大误差为8.42%,证明数值模型具有可行性。

图3 实验装置

图4 不同主流体流量下的出口处流速对比

2 结果与讨论

2.1 缩颈直径对混合效果的影响

在主流体流量、次流体流量分别为11.40、0.71 m3/h的条件下,以混合均匀度指数为目标函数,考察缩颈直径对混合器混合效果的影响,结果如图5所示。

图5 不同缩颈直径下的混合均匀度指数

由图5可知,混合均匀度指数随缩颈直径的增大呈现下降趋势,即混合效果随缩颈直径的增大而变差。从图6、7可以看出,不同缩颈直径混合器轴向距离的流速变化趋势基本一致,均呈现先上升后下降的趋势,且均在缩颈位置出现速度核心区,但不同的是,在速度核心区内的流速会随着缩颈直径的减小而增大,而流速的增大使得主流体与次流体的速度梯度增大,从而增强了主流体与次流体间湍流质点的脉动作用,提高了混合程度。

图6 不同缩颈直径下轴向距离的流速对比

图7 不同缩颈直径下的速度云图

流体的湍流扩散包括时均运动所产生的移流扩散和脉动所引起的湍动扩散,其中湍动扩散是造成流体间质量、动量、热量交换的主要原因[7],湍流耗散率作为评价湍动扩散强弱的指标,可以体现出两种流体混合程度的强弱。从图8可以看出,不同缩颈直径下湍流耗散率的变化趋势基本一致,均呈现先上升后下降的趋势,且湍流耗散率的峰值均出现在横孔截面,即主流体和次流体在缩颈内最开始接触的平面。但不同的是,缩颈直径越小,相同位置的湍流耗散率会越大,即湍流核心区的峰值越大,这进一步表明缩颈直径的减小促进了主流体与次流体的混合。

图8 不同缩颈直径下轴向距离的湍流耗散率

2.2 缩颈长度对混合效果的影响

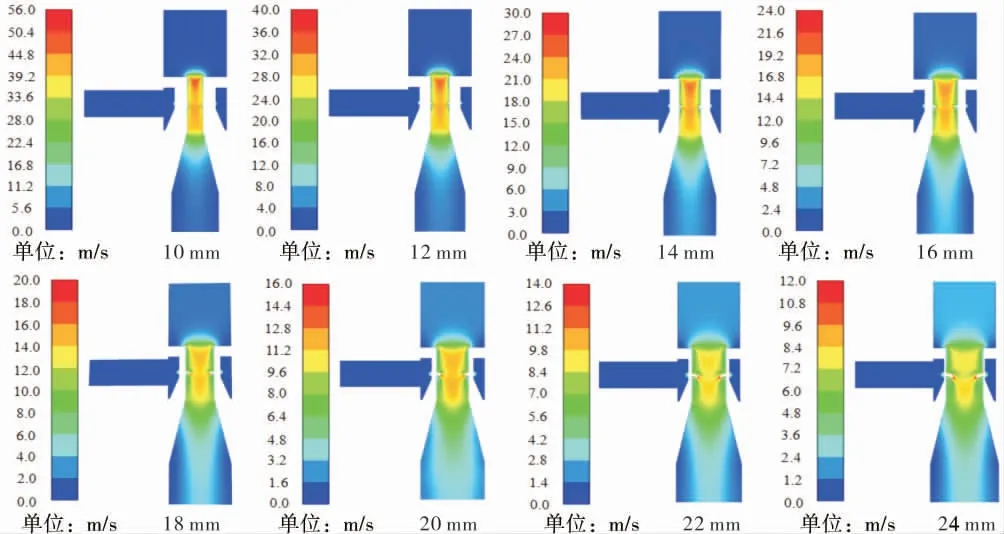

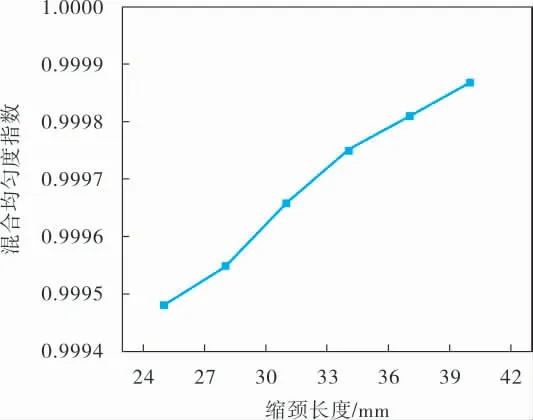

在主流体流量、次流体流量分别为11.40、0.71 m3/h的条件下,缩颈直径取10 mm,以混合均匀度指数为目标函数,考察缩颈长度对混合器混合效果的影响,结果如图9所示。由图9可知,混合均匀度指数随缩颈长度的增大呈现上升趋势,即混合效果随缩颈长度的增大而变好。从图10、11可以看出,缩颈位置的速度核心区范围随着缩颈长度的增大而增大,而速度核心区范围的增大导致了湍流核心区范围的增大,从而提高了混合程度。

图9 不同缩颈长度下的混合均匀度指数

图10 不同缩颈长度下轴向距离的流速对比

图11 不同缩颈长度下的速度云图

由图12可知,不同缩颈长度下的湍流耗散率峰值基本相等,且均出现在横孔截面处,不同的是,缩颈长度越长,横孔截面后相同位置的湍流耗散率越大,湍流核心区范围越大,混合效果越好。

图12 不同缩颈长度下不同轴向距离的湍流耗散率

3 结论

3.1 高效多孔撞击式喷射混合器出口处的混合均匀度指数随缩颈直径的减小而增大,并且缩颈直径的减小造成了速度核心区内速度的增大以及湍流核心区内湍流耗散率峰值的增大。

3.2 高效多孔撞击式喷射混合器出口处的混合均匀度指数随缩颈长度的增大而增大,并且缩颈长度的增大造成了速度核心区范围的增大以及湍流核心区范围的增大。