乙烯裂解炉用圆形低NOx 燃烧器燃烧情况数值模拟

刘韫砚 毛小亮 孙建兵

(天华化工机械及自动化研究设计院有限公司)

乙烯裂解炉是乙烯装置的核心设备之一,炉内的燃烧情况决定着乙烯裂解炉的运行情况。近年来,随着环保要求的提高,燃烧器燃烧产生的污染物的排放标准越来越严格,因此对燃烧器的设计及制造提出更高的要求。目前,低NOx燃烧器已普遍应用于现役乙烯裂解炉中,因此进一步开发新型低NOx燃烧器,实现低污染物排放已成为学者们重点关注的问题。

通常燃烧器的设计主要采用半经验方法:依据燃烧器的能力、燃料组成、压力和温度通过公式计算得到喷孔直径;根据所需的火焰形状和热流密度布置烧嘴;通过热态试验验证设计的合理性并加以修正,经过多次反复修正和试验最终运用在实际装置中[1]。整个过程较为繁琐。

CFD是模拟流体流动、传热及其他附加的物理化学现象的工具[2],同样也适用于乙烯裂解炉内的燃烧模拟。CFD数值模拟的优势在于:可以快速高效地进行多方案比较;可以得到流场内各个位置上的基本物理量的分布情况;相比于传统的试验方法可以极大地降低研发费用、提高研发效率[3]。

以裂解炉为研究对象,其圆形底部燃烧器为扩散式燃烧器,采用燃料分级和烟气再循环的方法降低NOx排放量。该底部燃烧器可单独使用于裂解炉中,也可与侧壁燃烧器联合使用。笔者运用CFD技术对炉内的燃烧情况进行数值模拟,得到炉内的燃烧流动和温度分布情况,从而为低NOx燃烧器的研发和设计提供依据。

1 前处理

1.1 几何模型

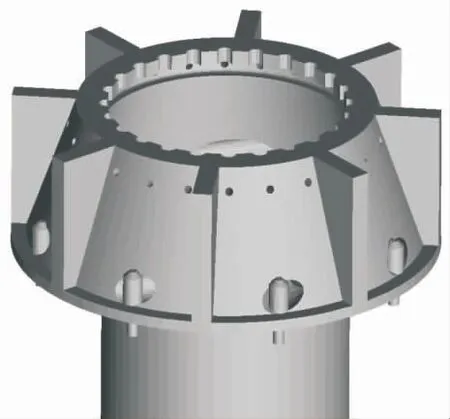

采用通用三维建模软件建立几何模型,图1为底部燃烧器整体几何模型,图2为底部燃烧器烧嘴砖处的局部放大图。底部燃烧器共有8个喷头环绕于燃烧器外侧,每个喷头都包含1个一级喷孔和3个二级喷孔,烧嘴砖上有多个半圆形缺口用于稳定火焰,空气从燃烧器底部进入,先与一级喷孔中喷出的燃料在烧嘴砖内混合后富氧燃烧,空气离开烧嘴砖后再与喷头上二级喷孔中喷出的燃料进行燃烧。为了简化模型方便计算,建模时忽略了长明灯、风门等辅助部件。图3为裂解炉整体的几何模型,本次共模拟了8台燃烧器在裂解炉内共同燃烧的情况。

图1 底部燃烧器整体几何模型

图2 底部燃烧器烧嘴砖处局部放大图

图3 裂解炉整体几何模型

1.2 网格划分

将建好的几何模型导入专业的软件中进行网格划分,本次模拟采用ICE CFD软件对几何模型进行网格划分。

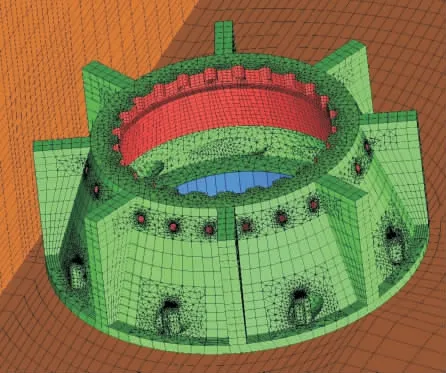

网格的优劣对计算结果的精准度影响较大。由于计算机性能的限制,网格数量往往不能过多,在有限的条件下需优化网格分布,使几何形状突变处和关键部位的网格尽可能密集,而相对形状规整的区域则可以适当减少网格。一台裂解炉往往包含几十个底部燃烧器和侧壁燃烧器,由于裂解炉炉膛本身具有对称性,为了节省资源,本次仅对8个底部燃烧器联合供热的情况进行模拟。模型大部分采用的是六面体网格,六面体网格为结构化网格,数量及大小易于人为控制,能够在形状突变处和关键区域增加网格数量,在非关键区域减少网格数量。

由于燃烧器的复杂性,网格是分块进行划分的。在炉膛与底部燃烧器之间、燃烧器喷头与燃烧器之间采用四面体网格划分,四面体网格的优势在于它是非结构化网格,可由电脑自动生成,可以连接两个不同的六面体网格边界,使网格节点一一对应,但四面体网格数量和质量不易于人为控制。四面体网格与六面体网格之间有一层棱柱体网格过渡,用于连接两种不同的网格结构。单个底部燃烧器的网格数为564 468个,模型整体网格数为10 524 870个。图4为底部燃烧器烧嘴砖处网格划分情况,图5为喷头二级喷孔处的网格划分情况。

图4 底部燃烧器烧嘴砖处网格划分

图5 喷头二级喷孔处网格划分

1.3 计算条件设置

计算条件包括计算模型的选取和边界条件的设定[4]。本次模拟采用CFX商用软件,软件中的计算模型是针对各种流动、传热、辐射模型设定的一系列计算程序,对不同的燃烧流动情况需选取相适应的计算模型。

本次模拟采用的模型为甲烷空气反应模型(Methane Air WD2),同时考虑氢气与空气的反应模型(Hydrogen Air),流动模型采用k-ε紊流模型,燃烧模型采用有限速率漩涡耗散模型(Finite Rate Chemistry and Eddy Dissipation),辐射模型采用离散传播辐射模型(Discrete Transfer)。

边界条件设置为:底部燃烧器进口处分别给出燃料和空气的质量流量和温度;炉膛出口给出负压平均值(-25 Pa);炉膛两侧端面设为对称面;炉管表面给出温度沿高度方向的变化规律;其余壁面默认设为绝热。

1.4 NO生成模型

NO生成机理有很多种,如热力型、快速型、燃料型等。其中,燃料型NO是由燃料中的HCN根分解得到的,然而裂解炉用燃烧器使用的燃料一般为甲烷和氢气,故无法生成燃料型NO。因此笔者主要介绍热力型NO和快速型NO的生成机理及湍流对NO生成的影响。

1.4.1 热力型NO

CFX中热力型NO生成机理涉及3个反应,分别为O+N2→NO+N (反应1)、N+O2→NO+O (反应2)、OH+N→NO+H (反应3),3个反应的反应速率计算式分别为:

其中,T为温度,单位K。

热力型NO的生成速率主要受反应1的限制,反应1生成的N会迅速参与反应2或反应3,因此反应1完成1次后会迅速生成两份NO。

CFX中热力型NO总生成量SNO,thermal表达式为:

其中,kthermal为热力型NO的生成速率,其值kthermal=2k1,WNO为NO的摩尔质量,[O]和[N2]分别为O和N2的摩尔浓度。

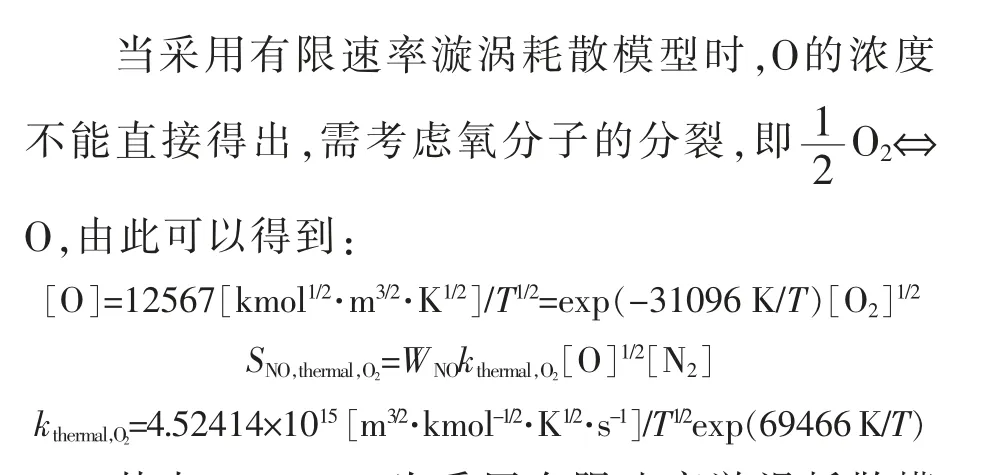

其 中,SNO,thermal,O2为 采 用 有 限 速 率 漩 涡 耗 散 模型时热力型NO的总生成量,kthermal,O2为采用有限速率漩涡耗散模型时热力型NO的生成速率。

1.4.2 快速型NO

快速型NO是由CH根与氮气反应生成HCN,随后HCN被氧化后所生成的。反应过程非常复杂,反应机理可简化为CH+N2→HCN+N,HCN+O2→NO+…

CFX中快速型NO总生成量SNO,prompt表达式为:

其中,kprompt为快速型NO的生成速率;[Fuel]为燃料的摩尔浓度;W为混合物的平均摩尔质量;ρ为混合物密度;系数Aprompt和TA,prompt的取值与燃料有关,当燃料为甲烷时,Aprompt=6.4×1061/s,TA,prompt=36510 K。

1.4.3 湍流的影响

当流体处于湍流状态时,温度的波动对NO的生成速率有着显著影响。对于热力型和快速型NO,其影响尤为明显,因此温度的波动,特别是正向波动会急剧增加NO排放。在CFX中,运用统计学方法考虑温度的波动。为了计算NO生成的平均速率,运用假设的概率密度函数:

其中,[Tl,Tu]为温度范围,默认取值为300~2 300 K,在实际应用时可将温度范围控制在物料进口温度和燃烧绝热温度之间;函数P(T)较为复杂,详细方程参见文献[5];κ(T)为反应速率函数。

2 迭代计算

计算机模拟技术实质上是将求解方程中的连续问题离散成不连续问题,然后迭代计算求解。迭代计算方法包括有限差分法、有限元法和有限体积法[6]。CFX采用基于有限元的有限体积法,在有限体积法的守恒特性基础上,吸收了有限元法的数值精确性。迭代计算由计算机完成,在计算过程中只需设置相应的计算方法、计算步长,观察计算曲线的走势,调整参数使计算收敛即可。

3 后处理

3.1 火焰形状及温度分布

由于火焰形状无法用一个参数准确地表示,因此在工程上往往取一氧化碳摩尔分数的等值面来表示,当一氧化碳摩尔分数为某值时得到的火焰形状如图6所示。从图中可以看出,底部燃烧器8个喷头喷射形成的火焰较为刚直,在炉膛壁面附近形成一个平行于炉管壁面的高温区域,这样的火焰形状既有利于高温区域向炉管辐射热量,同时还不会发生火焰接触炉管而将炉管烧坏的情况。

图6 火焰形状

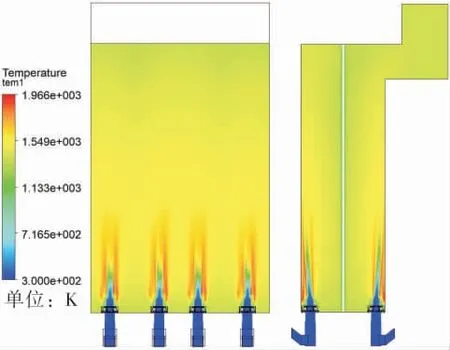

图7为炉膛内两个方向上的温度分布情况,可以看出,炉膛内高温区域集中在火焰燃烧区,在远离火焰区域温度较均匀。

图7 炉膛温度分布云图

3.2 流场及速度场

图8、9分别为炉膛内的流场和速度场。可以看出,底部燃烧器喷孔中燃料高速喷出,在炉膛壁面同炉管之间形成了回流区,炉膛内的烟气被带动不断循环,回流的烟气从底部燃烧器烧嘴砖回流通道重新进入燃烧区,与燃料气混合,有利于降低火焰区域的温度,从而降低了NOx的排放量。

图8 炉膛内的流场分布图

图9 炉膛内的速度场分布图

3.3 炉膛内烟气浓度分布

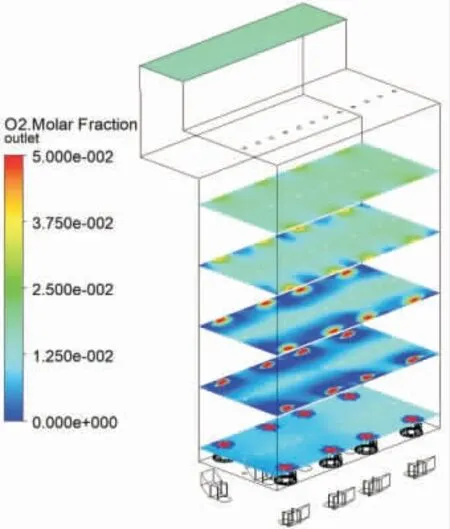

一氧化碳为燃烧的副产物,其在炉膛中的浓度能反映出炉膛内的燃烧是否完全。图10为炉膛中CO含量的分布情况,可以看出,火焰区域CO浓度较高,远离火焰区域浓度快速降低,在炉膛顶部出口处浓度极小(摩尔分数仅为2.3×10-7),炉膛内燃烧完全。图11为炉膛内氧含量的分布情况,可以看出,氧气在燃烧区域快速消耗,由于计算时设置了10%的过剩空气量,因此在炉膛出口处仍有1.8×10-2(摩尔分数)的氧气剩余。

图10 一氧化碳含量分布图

图11 氧含量分布图

3.4 辐射强度曲线和NOx排放量

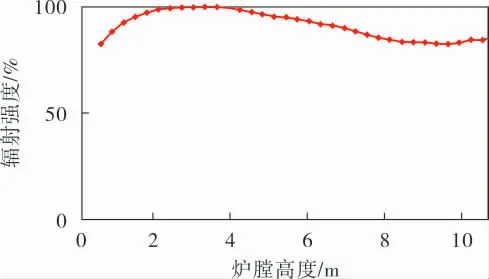

燃烧器的排布及结构形式的调整都是为了能够给炉管提供更均匀的热量分布,炉管主要依靠火焰辐射传热的方式被加热,均匀的辐射强度分布能够延长炉管的使用寿命和减少结焦的形成,有利于延长裂解炉的操作周期。图12是在炉管表面处做出的辐射强度随炉膛高度的变化曲线。由于本次模拟仅采用了底部燃烧器,因此辐射强度较高的区域集中在炉膛的中下部,可以看出,在靠近炉管面附近辐射强度沿炉膛高度方向分布均匀度在80%以上,燃烧器辐射加热炉管的效果良好。

图12 辐射强度随炉膛高度的变化曲线

4 结果对比分析

为了验证CFD模拟结果的准确度,在试验炉内进行了两台底部燃烧器联合供热的热态试验。

CFD模拟得到的NOx排放量略小于热态试验和工程应用的实测值,这是由于模型中仅考虑了燃料为CH4时的热力型、快速型NOx的生成情况,而在试验和工程应用中还有少量的H2等燃料,这些额外燃料的燃烧会影响炉膛内温度的波动及炉膛内绝热温度的大小,如需使NOx模型更接近实际情况,可适当调整模型中热力型、快速型NOx生成方程中的反应速率参数,另外也可调整概率密度函数中的温度积分范围,使其更加接近真实情况。

5 结束语

笔者采用CFD模拟软件,模拟了某裂解炉内8个圆形底部燃烧器联合燃烧的情况,得到了炉膛内的燃烧流动和温度分布。模拟结果与试验及工程应用结果吻合较好,证明了模型选取和参数设置是合适的。通过对计算结果的分析可以判断燃烧器的选型是否正确,喷头的空间布置是否合理,喷孔的大小及角度是否合适,通过调整以上几个参数可以达到优化燃烧器设计的目的。本次模拟研究的燃烧器具有一定的代表性,模拟计算方法和结果可为燃烧器的研发和设计提供一定的依据。