温度对蓄电池性能及电动汽车续航里程影响的分析

周知义

(微宏动力系统(湖州)有限公司,浙江 湖州 313000)

0 引言

随着全球能源紧缺、环境污染、气候变暖等问题日趋严重,环境保护和清洁能源越来越受到各国政府及人民的关注,各行各业也越来越重视新能源的发展。目前,我国各地区都在大力发展新能源领域,特别是新能源汽车行业的发展尤为迅速。在这些领域中,动力电池 PACK 技术是不可或缺的,随之潜在的一些问题也开始显现。比如:电动汽车在低温环境下运行时,动力电池与电机等主要部件性能出现的动力故障[1]。

在电动汽车的推广过程中,续航里程、充电时间和使用安全性主要受动力电池特性的制约[2]。动力锂离子电池的特性受环境温度的影响比较显著。尤其是在低温环境中,动力电池的可用能量和功率衰减比较严重。而且,长期低温环境下使用会加速动力电池的老化,缩短使用寿命。在 -10 ℃ 时,常用的电动汽车动力锂离子电池的容量和工作电压会明显降低。温度下降到 -20 ℃ 时,情况就更加恶化,主要表现为:电池的可用能量急剧下降,仅能保持常温下比容量的 30 %~40 %[3];续航里程严重缩短。除此之外,低温环境下,蓄电池的安全性也大大降低,电池充电也比较困难,而且充电时负极表面容易堆积形成金属锂。锂枝晶的产生会刺穿电池正极板与负极板之间的隔离膜,造成电池内部短路,不仅对电池造成永久的损伤,还会诱发电池热失控,导致电池的使用安全性大大降低。

1 温度对电池性能影响机理分析

在众多环境因素中,温度对动力电池性能的影响最大。制约动力电池低温性能的因素主要是,在低温环境下,电解液粘度增大。动力电池中使用的电解质是一种有机液体,与润滑脂相同,在低温下会发生粘稠甚至部分固化,电解液的离子导通率会降低,导致电池的电导率下降。锂离子从正极脱嵌及嵌入负极的阻抗会大幅新增,且嵌入负极阻抗的新增幅度更大,从而引发析锂。析出的金属锂与电解液发生反应,其产物沉积导致固态电解质界面(SEI)厚度增加。随着电池中导电锂盐等活性物质扩散体系的减弱,电荷转移阻抗(简称 RCT)明显增大[4],从而导致锂电池充放电效率很低,蓄电池在低温下充电缓慢,充放电电量不足。

蓄电池在低温环境中的应用受到限制。除了放电能力严重下降外,蓄电池在低温下也难以充电。在低温充电过程中,锂离子在石墨电极上的插层与锂离子在石墨电极上的镀锂反应是同时进行的,并且是相互竞争的[5]。低温时,锂离子在石墨中的扩散受到抑制,且电解液的电导率降低,导致包埋率降低,使得石墨表面发生镀锂反应更容易。低温下蓄电池寿命下降的重要原因是内部阻抗的增大和锂离子沉淀引起的容量下降。低温下,蓄电池的性能严重退化,在蓄电池的充放电过程中会发生一些副反应。这些副反应重要是锂离子与电解质之间的不可逆反应,会导致蓄电池容量下降,电池性能进一步恶化[6]。

2 研究测试用车辆配置信息

在研究要用的车辆为 12 m 纯电动公交汽车。关于该车配置的动力电池,标称电压为 543 V,标称容量为 216 Ah,标称电量为 119 kWh。

3 不同温度下电池容量变化分析

蓄电池组在不同温度下的容量差异主要体现在温度降低时,在同样的充电截至条件下的可充入容量有不同程度的下降。对比早上低温时和车辆运营1 d 后,常温状态下充电时充入电量,以分析不同温度对电池容量的影响。外部环境温度在 -15~-10 ℃时,早上第 1 次充电时电池箱内部电池组的平均温度约在 3.7 ℃,充完电后电池组中单体的平均开路电压(OCV)约在 3.93 V。通过 SOC 与 OCV 的关系曲线可知,该温度下电池组 SOC 约为 83 %,相应电池总电量为 99.7 kWh(标称状态下总电量为 119 kWh)。运营 1 d 后,电池组的平均温度上升至 15.3 ℃,充完电的平均开路电压约在 3.99 V,对应电池组的 SOC 约为 93 %,相应地电池总电量为 111 kWh。通过对比测试数据可知,当电池箱内部电池组温度在 0 ℃ 左右时,其可充入电量比在15 ℃ 时减少了 10 %,比在常温 25 ℃ 时减少了 17 %。由此可见,蓄电池组的可用容量是随着温度的降低而减少,随着温度的回升而增加。

4 蓄电池内阻变化分析

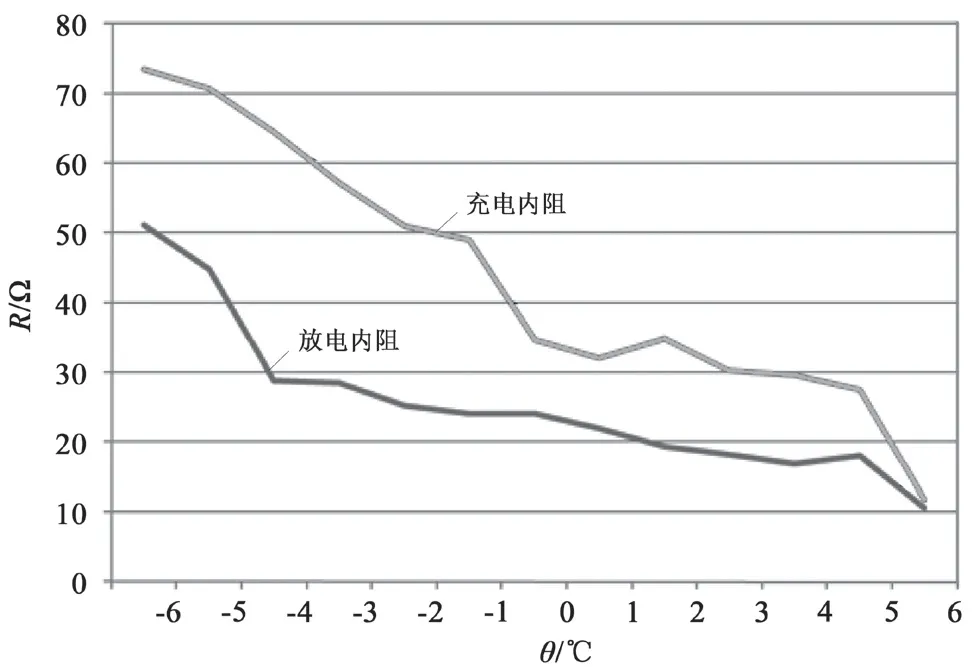

对比分析不同温度下电池组运营时的电流、电压变化情况,初步测算动力电池在不同温度下的直流内阻,得到如图1 所示结果。由图1 可知,随着温度的降低,蓄电池的内阻升高,与蓄电池本身初始内阻随温度变化的趋势相同,且数值相差不大。当电池箱内电池组的温度在 -6 ℃ 时,充电直流内阻为 73.4 mΩ,放电直流内阻为 51.13 mΩ。当电池箱内电池组温度在 0 ℃ 时,充电直流内阻为 34.69 mΩ,放电直流内阻为 24.06 mΩ。当电池箱内电池组温度在 6 ℃ 时,充电直流内阻为11.67 mΩ,放电直流内阻为 10.49 mΩ。总体而言,由于纯电动汽车用蓄电池并联数量较大,经过并联后其总的直流内阻较小,对蓄电池组充放电影响不大。蓄电池组的内阻随温度升高而降低,反之电池温度降低时,电池的内阻逐渐增大,也就是电池内阻与温度基本呈线性变化关系。

图1 不同温度下的蓄电池组直流内阻

5 蓄电池温升情况分析

5.1 起车前与运行 1 圈后的电池温度变化

对比以下车辆早上起车前电池组最高、最低温度和运营 1 圈后电池组最高、最低温度,以分析车辆运营后放电过程对电池组温度的影响:

(1)对于编号为 00001 的车辆,外部环境温度最低为 -14 ℃ 时,电池组放置一晚上后,电池箱内部最低温度约为 -1 ℃。车辆运营 1 圈用时 131 min,运行里程约 30 km。车辆运行前,电池组中最低单体电压为 3.72 V,运行后最低单体电压为 3.12 V。运行前电池的 SOC 为 98 %,运行后 SOC 为 53 %。运行后电池最低温度从 -1 ℃ 上升至 5 ℃,温升为 6 ℃。

(2)对于编号为 00002 的车辆,外部环境温度最低 -14 ℃ 时,电池组放置一晚上后,电池箱内部最低温度约为 -1 ℃。车辆运营 1 圈用时 144 min,运行里程约 45 km。车辆运行前最低单体电压 3.89 V,运行后最低单体电压 3.33 V。运行前电池的 SOC为 100 %,运行后 SOC 为 52 %。运行后电池的最低温度从 -1 ℃ 上升至 4 ℃,温升为 5 ℃。

(3)对于编号为 00003 的车辆,外部环境温度最低为 -4 ℃ 时,电池组放置一晚上后,电池箱内部最低温度约为 0 ℃。车辆运营 1 圈用时 192 min,运行里程约 61 km。车辆运行前,电池组中最低单体电压为 3.66 V,运行后最低单体电压为 2.96 V。运行前电池的 SOC 为 98 %,运行后 SOC 为 39 %。运行后电池最低温度从 0 ℃ 上升至 6 ℃,温升为 6 ℃。

(4)对于编号为 00004 的车辆,外部环境温度最低为 -17 ℃ 时,电池组放置一晚上后,电池箱内部最低温度约为 -7 ℃。车辆运营 1 圈用时 123 min,运行里程约 29 km。车辆运行前,电池组中最低单体电压为 3.85 V,运行后最低单体电压为 2.94 V。运行前电池的 SOC 为 100 %,运行后 SOC 为 45 %。运行后电池最低温度从 -7 ℃ 上升至 -1 ℃,温升为 6 ℃。

从上述数据可知,蓄电池组运营 1 d,再静置一晚后,电池组最低温度约高于环境温度 10 ℃ 左右,运营 1 圈后电池组温度上升约为 6 ℃。

5.2 同一辆车一整天运营电池温度变化

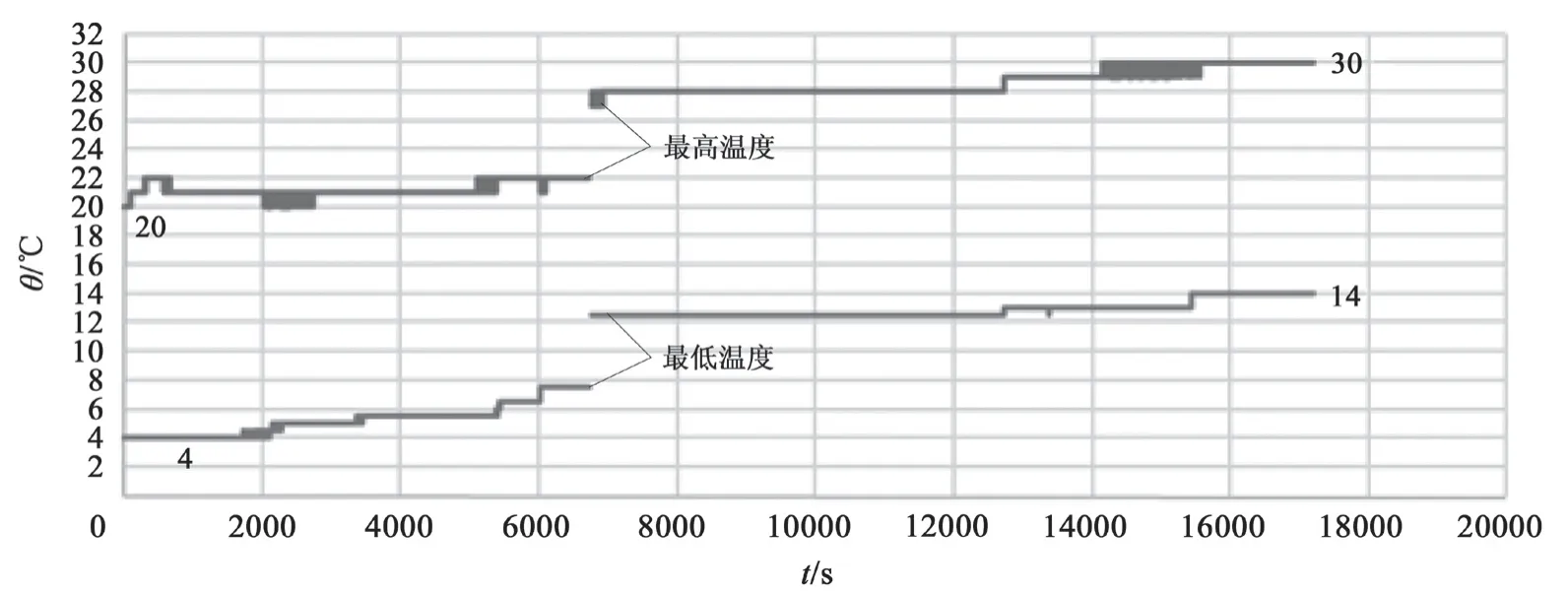

随机采集车辆运营 1 d 过程中蓄电池温度不同时段变化情况进行分析(参见图2)。外部环境温度为 -4~1 ℃ 时,早上 8 点左右起车时,电池箱内部蓄电池组最高温度约为 20 ℃,最低温度为 4 ℃。在车辆运营初始阶段,由于电池放电,电池箱内部温度传感器探测到最低温度上升较快。车辆运营至中午时段,蓄电池温度上升不再明显。下午电池最高温度基本维持在 28~30 ℃,最低温度维持在 12~14 ℃,基本达到热平衡状态。由此可见,前期温度较低时由于内阻较大,电池产生的热量较大,蓄电池温升较快。后期蓄电池内阻下降,产生的热量随之减少。另外,电池产生的热量与外部环境消耗的热量相互作用,使蓄电池整体温度基本平衡。

图2 汽车白天运营时电池组温度变化曲线

5.3 不同车辆充电过程中的电池温度变化

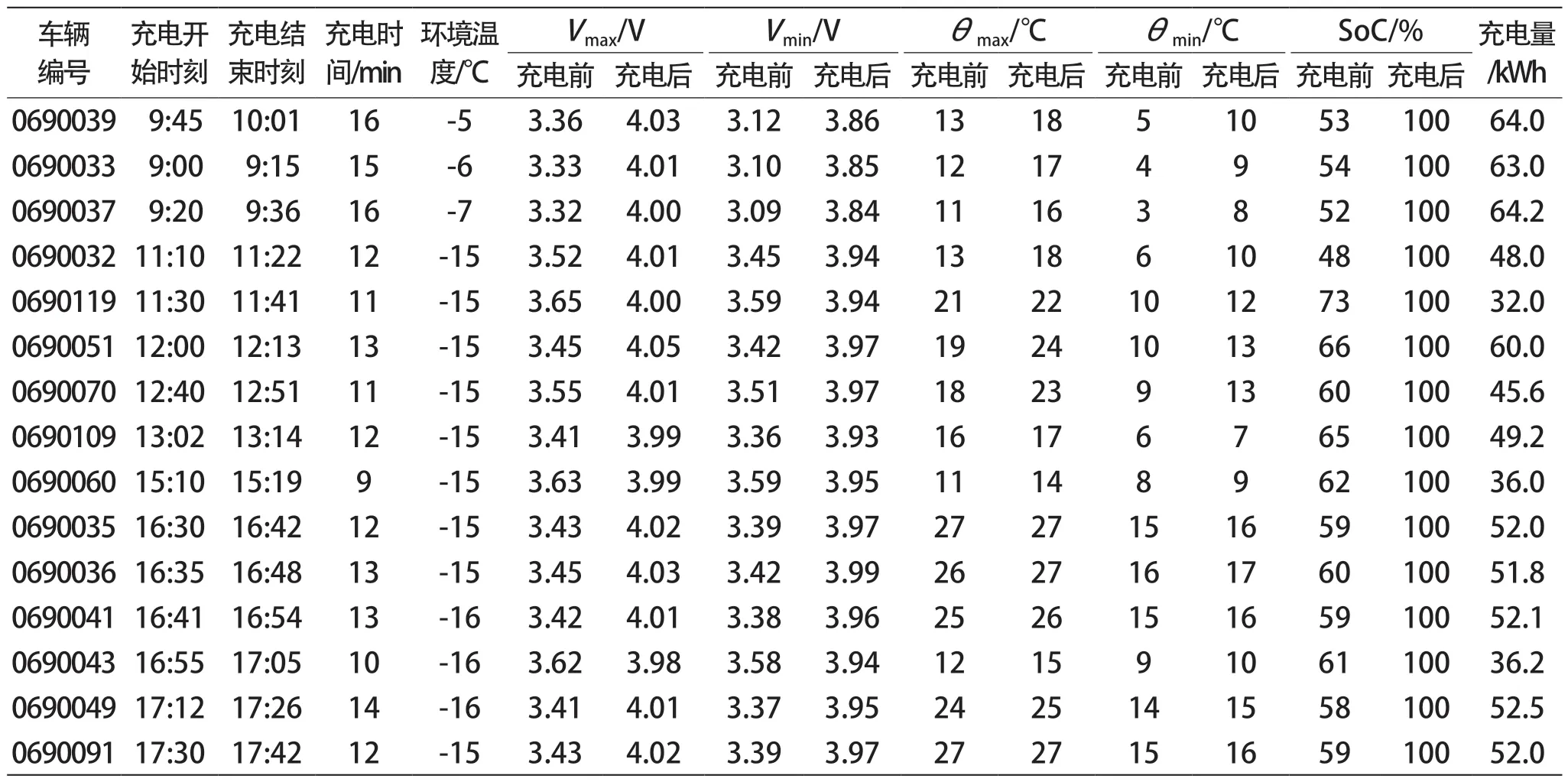

分析不同车辆进行快速充电时电池的温度变化情况。由表1 可知,由于电池的剩余电量和电池箱内部电池组的温度的不同,电池充电时间也有所不同,基本维持在 9~15 min 之间。快速充电过程中受蓄电池内阻的影响,电池温度呈上升趋势,且在低温时上升较多,一般上升 4~5 ℃。温度超过 20 ℃时,充电温升趋于缓和。

表1 不同车辆充电过程温度升高情况

6 蓄电池能耗情况分析

分析车辆能耗与温度之间的关系。车辆晚上运行时电池组最低平均温度在 10~13 ℃,车辆能耗平均值为 1.55 kWh/km。车辆早上运行时电池组最低平均温度在 -5~2.2 ℃,车辆能耗平均值为2.06 kWh/km。早上运营时车辆能耗比下午运营时高出 33 % 左右。

7 总结及建议

从上述分析可知:

1) 蓄电池组随着温度的降低,大电流充电时可充入电量下降,将导致蓄电池可用容量下降。

2) 蓄电池内阻随着温度的降低呈上升趋势,但由于其总内阻相对较低,对车辆运营影响不大。

3) 蓄电池组静置 1 晚后其最低温度约高于环境温度 10 ℃ 左右,运营 1 圈后其温度上升约为 6 ℃左右。快速充电 1 次后蓄电池组温度可上升约 4~5 ℃。蓄电池组运营约 4~5 h 后温度基本达到平衡,最高温度约为 25~30 ℃,最低温度约为 15~20 ℃,温差约在 10 ℃ 左右。

4) 在运营过程中低温时整车能耗偏高,导致

综上所述,车辆在低温时运营里程下降主要是由可充入电量下降和整车能耗增加导致的。因此,提出以下建议:① 优化充电方案。低温时增加小电流充电步骤,以便充入更多电量,增加蓄电池组可用容量。② 增加电池低温加热措施。在低温情况下,先对电池进行预加热,然后进行充电,增加实际充入电量,从而提高续航里程。③ 低温时减少使用 PTC 制热空调,减少电耗,增加续航里程。