双板耳板栅对铅酸电池性能的影响

杨滔,黄伟国,唐胜群,陈理,王鹏伟

(超威电源集团有限公司研究院,浙江 长兴 313100)

0 前言

动力用铅酸蓄电池目前广泛应用于二轮、三轮和低速电动车领域。随着动力锂离子电池等新型化学电源的兴起和市场化进程,动力铅酸蓄电池的性能提升势在必行。传统铅酸蓄电池与锂离子电池相比,痼疾明显,主要表现在大电流充放电性能差,循环寿命短,质量比能量低等方面。影响动力铅酸蓄电池上述性能的主要因素有以下几点:(1)活性物质的利用率低;(2)正/负极活性物质的质量比不合理;(3)铅合金的耐腐蚀性能差;(4)负极硫酸盐化;(5)电极的均匀一致性差。针对提高活性物质利用率,目前相关的研究文献有很多。例如:通过在正极中添加四碱式硫酸铅晶种[1-3],调整晶体微孔结构、晶体尺寸和物相组成等方法,增加电解液的扩散速度和活性物质利用率,提高铅酸蓄电池的充电接受能力;通过添加新型材料,如聚苯胺等导电聚合物,提高铅酸蓄电池的大电流放电性能和循环寿命[4];通过添加稻壳基多孔炭提高铅酸蓄电池的大电流放电性能[5];通过调整固化工艺提高正极的孔率、孔径,优化活性物质中 3BS 与4BS 的质量比[6],提高铅酸蓄电池的容量和循环寿命等性能。关于电池/电极一致性对铅酸电池性能影响的研究比较少。电极的一致性问题主要集中在由酸分层引起极板上下电解液密度的不均匀[7-8],以及板栅结构引起的电极不同部位电流电位分布不均匀[9-10]。

板耳作为整片电极汇流和分流的主要结构件,对电池的性能具有重要的影响,因此行业内普遍认为,在电池组装允许的条件下,与边板耳结构相比,中板耳更有利于极板的电阻分布等性能。本文作者在此基础上,结合板耳的特殊作用,设计了双板耳的板栅结构,并组装模拟电池,进行了基本性能对比,研究了双板耳板栅对电阻分布、活性物质利用率,以及电池低温和大电流放电性能的影响。

1 实验

1.1 样品制备

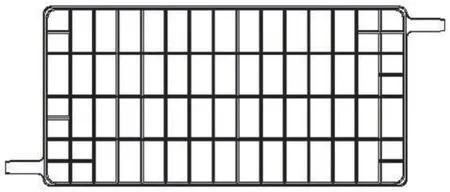

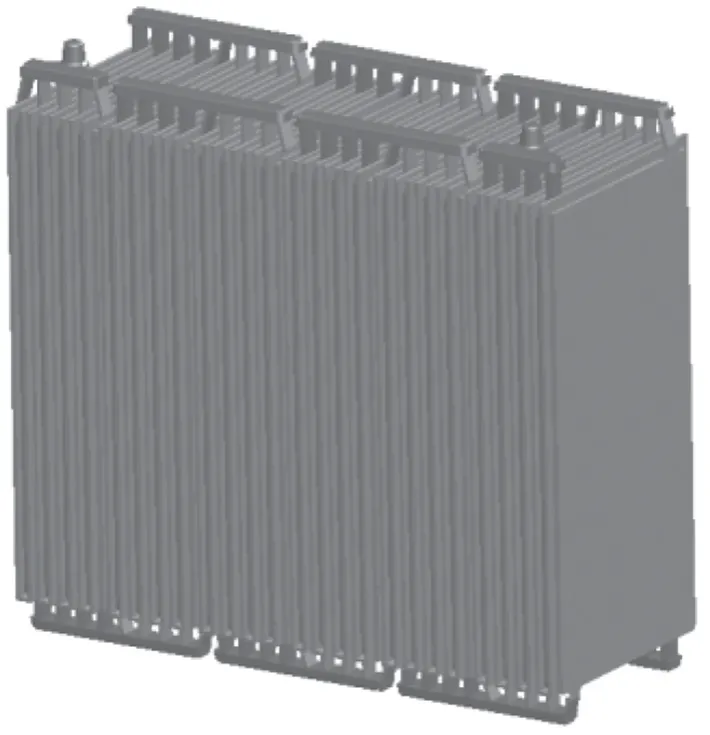

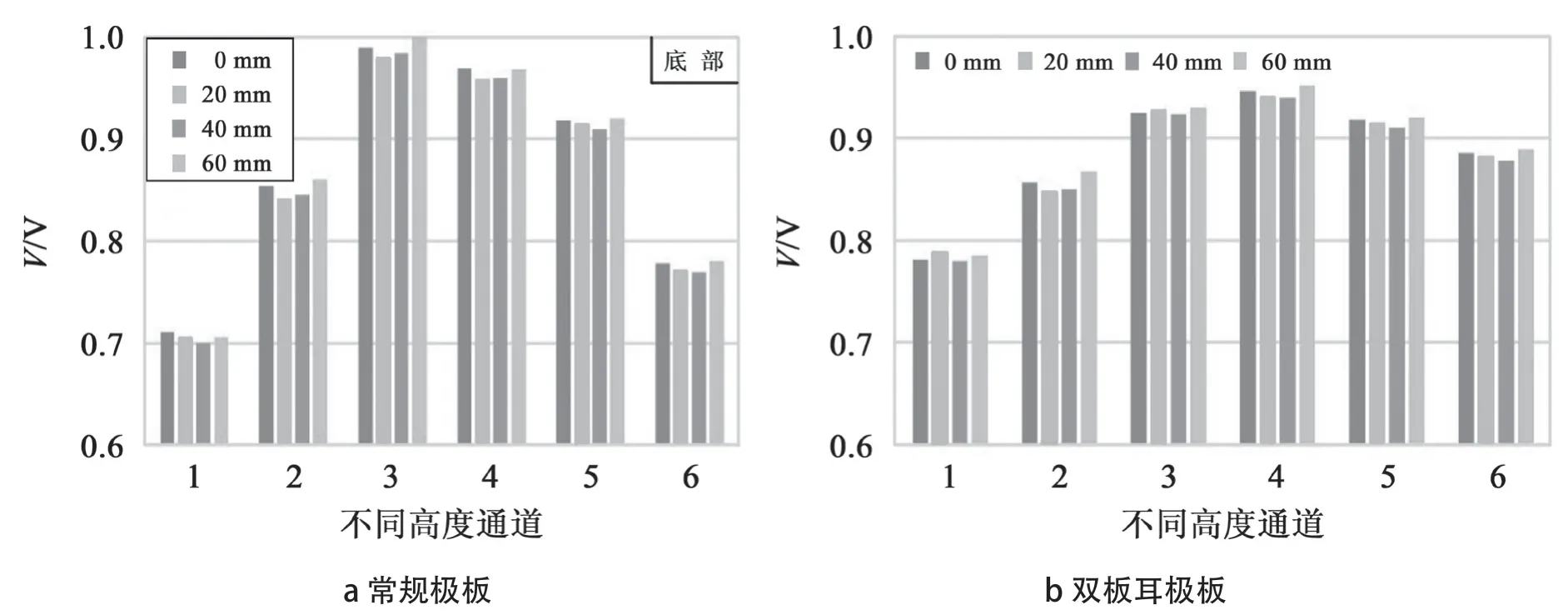

以型号为 6-DZF-20 的电动助力车用铅酸蓄电池为试验对象,在其正/负板栅结构的基础上在板栅的下横梁增加 1 个板耳设计(如图1 所示)。采用新设计的板栅,经过涂填铅膏、固化干燥等工序,最后组装成如图2 所示极群结构的电池。

图1 双板耳板栅结构示意图

图2 双极耳极群结构示意图

1.2 板栅电阻分布

使用 Com-sol Multi-physics 5.3 软件对双极耳板栅和常规板栅的等电位线进行模拟计算,从而得出板栅上各部位的电阻分布情况。图3 中右图为左图中虚线位置的电阻分布曲线。从计算模拟图可以看出,常规板栅的电阻离散性较大,而双板耳板栅的电阻线离散性小。从电阻分布曲线可以发现,常规板栅从上部到底部出现电阻逐渐增大的情况,变化率为38 %(约 0.9 mΩ)。双板耳板栅的电阻曲线基本呈现对称结构,即中间位置的电阻最大。双板耳板栅不同部位电阻的变化率为 28 %(约 0.58 mΩ),也就是电阻变化值比常规板栅下降了 0.32 mΩ,表明双板耳板栅上电阻分布均一性明显提高。

图3 板栅电阻分布

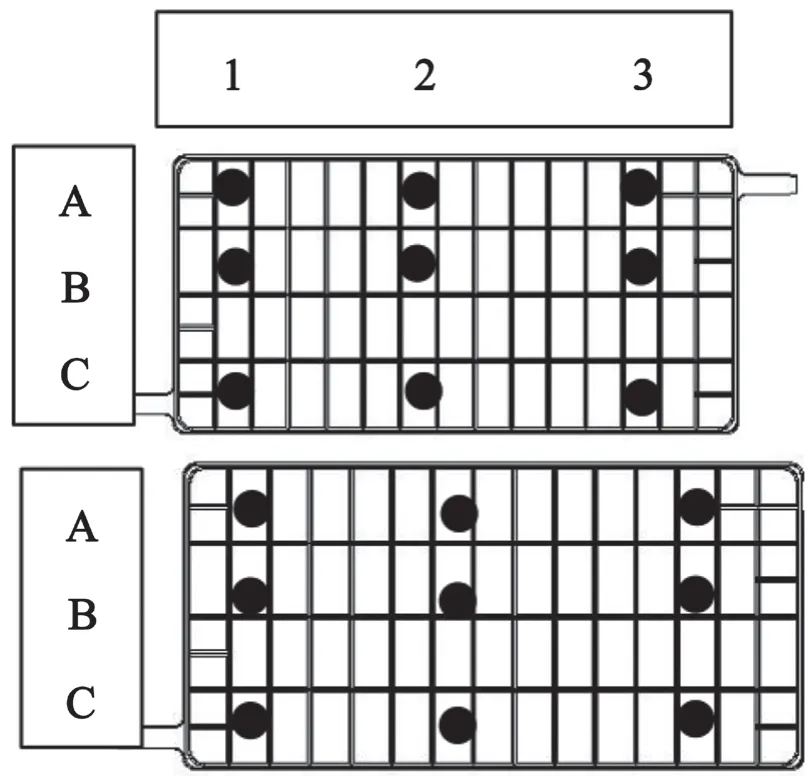

1.3 板栅电流电位分布

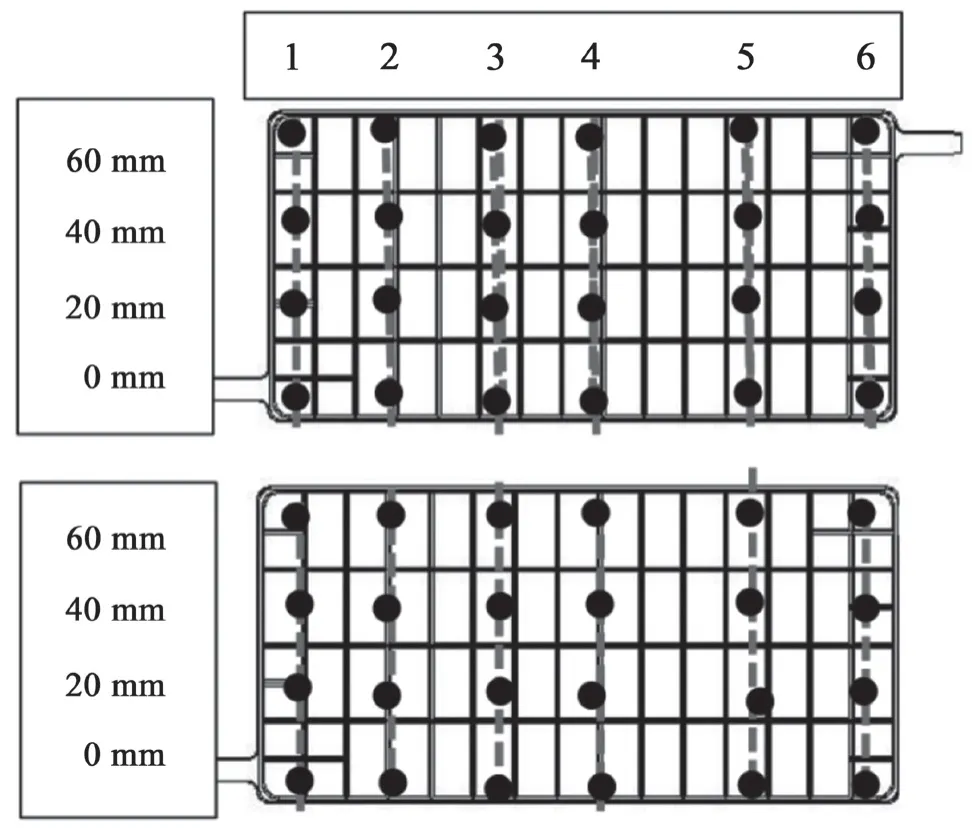

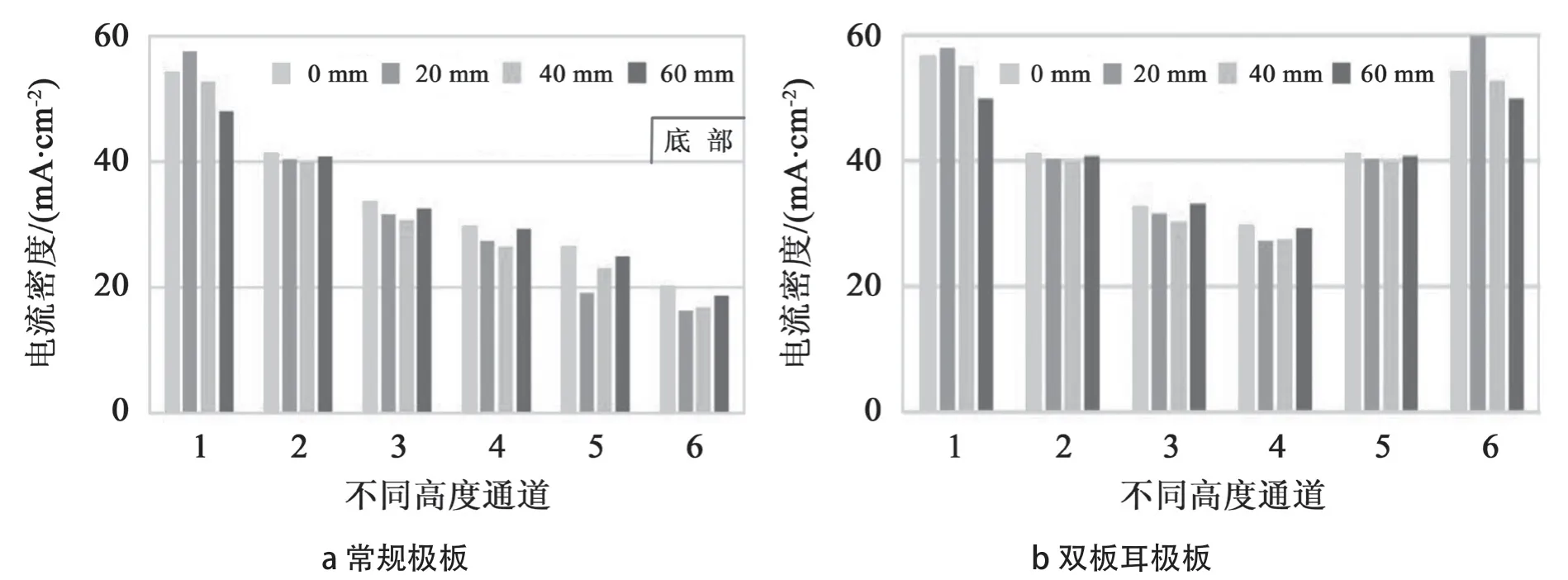

由于本实验采用 4 正 5 负的极群结构,因此在第 2 片正极板与第 3 片负极之间放置参比电极[10]。参比电极是含鲁金毛细管的 Hg/Hg2SO4/H2SO4(1.285 g•cm-3)电极。鲁金毛细管尖端的内径大约为 0.1~0.2 mm。利用现场电化学方法[10],测量分别采用双板耳板栅和常规板栅的模拟电池在以 10 A 放电 1.5 h 时,板栅上不同部位的电流和电位分布情况。测量点位置参见图4。两种板栅的电流密度分布情况见图5。从图中可以看出:常规极板的顶部电流密度大,而底部电流密度小;双板耳极板两端的电流密度大,而中间部位的电流密度小。常规极板上下部位电流密度差为 37 mA/cm2,而双板耳极板上下部位电流密度差为 30 mA/cm2,也就是二者相差 7 mA/cm2。常规极板底部的电流密度小,说明此时为放电末期,底部活性物质反应基本结束。如果继续放电,极板下部活性物质将处于过放电状态。

图4 电流电位测量点位置示意图

图5 放电 1.5 h 时极板不同部位的电流密度分布

图6 为两种板栅的电位分布情况。对比左右两图可以明显看出,双板耳极板的电位分布均匀性明显优于常规极板。常规极板电位的最高点和最低点之相差 300 mV。而对于双板耳极板来说,该值仅为 172 mV,为常规极板的 57 %。放电末期两种极板上的电位分布变得很不均匀。对于常规极板,底部和顶部的电位较低,特别是极板顶部。由于高的极化发生在极板的顶部,在这个区域电位快速下降将会导致放电过程的结束。与常规极板相比,双板耳极板的电位分布更均匀,说明此时电池端电压高,放电时间较常规电池长。

图6 放电 1.5 h 时极板不同部位的电位分布

1.4 活性物质利用率一致性

用常规板栅和双板耳正/负板栅制备电极,组装两组 2 正 3 负极群结构的模拟电池。电池化成后对电池进行 2 小时率完全放电。放电前、后按照图7 示意的测量点分别对正极板进行取样,分析采样区域的二氧化铅含量分布,并计算对应区域放电前后二氧化铅含量差值。

图7 活性物质测量点示意图

图8 为放电前后,两种正极极板不同部位二氧化铅含量变化情况。从图中可以看出,在双板耳极板不同部位参与反应的二氧化铅的质量比常规极板更加均匀。在常规极板上,底部参与反应的二氧化铅的质量明显高于顶部,这两个部位二氧化铅含量相差 2.3 %。在双板耳极板上,顶部和底部参与反应的二氧化铅较多。顶部和底部与中间部位相比,二氧化铅含量相差 1 %。这个差值明显比常规极板的小,说明在双板耳极板的不同部位参与反应的活性物质的量比常规极板上的更均匀,从而能够有效避免像常规极板那样在电池寿命后期出现下部泥化,上部硫酸盐化的现象。

1.5 电性能测试

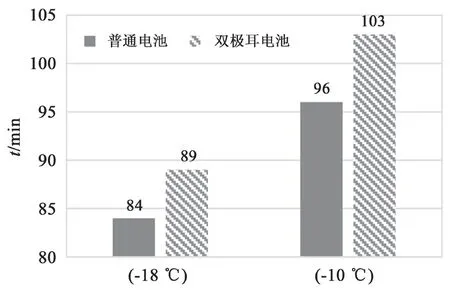

采用双板耳板栅,制备正、负电极。采用常规固化工艺固化极板。使用 AGM 隔板与正、负极板组装双极耳电池(6-DZF-20)。加酸化成后与常规 6-DZF-20 电池进行低温性能(-18 ℃和 -10 ℃)以及大电流(36 A)放电测试。由图9 可见,与常规电池相比,双板耳电池在 -18 ℃ 下放电时间多5 min,在 -10 ℃ 下放电时间多 7 min。由图10 可见,与常规电池相比,双板耳电池以 36 A 大电流放电的放电时间多 2 min。由此可见,双板耳电池的低温性能和大电流放电性能较好与双板耳极板上电阻分布均匀,电流电位分布一致性好有关。

图9 极板低温放电情况

图10 极板大电流放电情况

2 结论

与常规板栅相比,双板耳结构板栅不同部位之间电阻差值下降了 0.32 mΩ,电阻分布更加均匀。双板耳极板不同部位的电流密度和电位分布均比常规极板更均匀,活性物质利用率的均一性也优于常规极板。电流电位均一性和活性物质利用率均一性提高,导致了使用双板耳电池的大电流放电时间长于常规电池,-18 ℃ 和 -10 ℃ 低温放电性能分别高于常规电池。