耐磨低收缩抗裂路面水泥在福州琅岐国道228 线的应用

■谢昌锴

(福州市公路事业发展直属中心,福州 350002)

水泥混凝土路面因水泥与集料质量、施工工艺、养护不及时、重载交通等原因,造成路面裂缝、板角断裂、边角剥落、麻面露骨等早期病害,严重影响公路行车舒适性和安全而提前退役。路面水泥混凝土作为道面铺装,对耐磨、抗裂性要求高;水泥原材料作为混凝土中的胶凝材料是影响混凝土早期收缩开裂、寿命过短、耐磨性差等重要因素,而目前市面上使用的水泥性能往往不能满足日益繁忙的重载交通道路要求。以福州琅岐国道228 路面加铺工程试验段使用福建省交通强国科研项目研配的耐磨低收缩抗裂水泥为例,通过试验数据与工程实例,检验该水泥的实际工程耐磨效果和抗收缩开裂性能。

1 水泥组分对路面混凝土耐磨与收缩性能的影响

路面混凝土不仅应满足其强度,还需具有良好的耐磨和抗裂性能。根据相关研究[1]表明,混凝土耐磨性与其抗压强度有较好的相关性,耐磨性随抗压强度的提高而提高。混凝土早期收缩与水化放热特性有较大关系,主要表现为:水化速率快,放热量大,早期收缩大,容易造成开裂。影响路面混凝土耐磨与收缩性能的因素有很多,如混凝土原材料(水泥、集料、矿物掺合料、外加剂等)、配合比、施工工艺、养护手段、自然环境与交通量等。本文着重分析水泥组分这一重要因素对路面混凝土的耐磨和收缩性能的影响。

水泥组分对混凝土的水化放热、早期收缩和路用性能影响较大,水泥中有4 种主要成分:硅酸二钙(C2S)、硅酸三钙(C3S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)。(1)C2S:水化反应速度慢,能有效防止裂缝产生,促进裂缝的愈合,一般对含量要求较高,但过高会造成混凝土28 d 强度较低,产生泌水的可能性增大。当C2S 含量大于25%时,混凝土的自愈合能力明显增大,耐久性变好。(2)C3S:水化反应快,放热量大,是影响混凝土早期与后期强度的重要因素。提高C3S 含量,可提高混凝土早期强度,缩短拆模时间,加快工期,也有利于配制高标号混凝土;但过高含量会加大水泥水化放热量,强度和温度上升过快,混凝土容易产生收缩裂纹[2-3],其也是路面开裂断板的主要原因之一。(3)C3A:在水泥成分中水化放热速度最快,早期强度较高 (3 d 内能充分发挥),但绝对值较小,后期强度几乎不增长。含量高时,水化放热迅速,造成混凝土失水过快,容易产生收缩裂缝;含量低时,混凝土初凝和终凝时间延长,容易产生泌水[3]。《道路硅酸盐水泥》(GB/T 13693-2005)规定水泥中C3A 含量不应大于5%。(4)C4AF:水化速度较快,但水化热低,干缩变形小,因其在水泥中含量较低,对混凝土初凝和终凝时间影响较小[3];且其具有耐磨与抗冲击性强的特点,因此常用于有较高的耐磨与抗折强度需求的重载交通道路与飞机跑道等。

一般情况下,为使混凝土早期强度高,要提高水泥成分中的C3S 含量,不降低C3A 含量;提高C4AF 含量和降低C3A 含量能有效提高水泥的耐磨性能,降低C3A 含量和C3S 含量能降低混凝土早期收缩,避免早期微裂纹产生。但会存在一个问题,即水泥早期强度会随着C4AF 含量的提高,C3A 含量和C3S 含量的降低而下降。由此可知,混凝土早期强度和耐磨、收缩性能间存在对立关系,要使两者都发挥良好效应,可考虑以下2 方面:一是找到使早期强度不显著下降,而耐磨收缩性能也能大幅提升的4 种矿物成分合适的含量;二是掺加混合料,使耐磨收缩性能提升时也能保证早期强度不下降。

2 耐磨低收缩抗裂路面水泥混凝土研制

根据水泥组分的不同,选用华润水泥公司生产的4 种水泥,按照同样的配合比制作混凝土,进行混凝土强度、耐磨、早期收缩试验研究,以期找到适合组分的路面专用水泥,满足路面混凝土耐磨、低收缩、抗裂要求。4 种水泥分别为:PR7.5 (路面水泥)、PN42.5(核电低水化热水泥)、PO42.5R(普通硅酸盐水泥)和PII42.5R(硅酸盐水泥)。水泥编号分别为C1、C2、C3 和C4,其水泥熟料组分含量如表1所示,再按表2 的配合比制作路面混凝土试件。由表1 可知,C1 水泥C4AF 含量最高,C3A 含量最低;C2 水泥和C1 水泥C3S 和C2S 含量相差不大,C4AF含量降低和C3A 含量增大。C3 水泥和C4 水泥各组分相差不大。

表1 4 种水泥熟料组分含量

表2 路面混凝土配合比参数

2.1 混凝土耐磨与强度试验

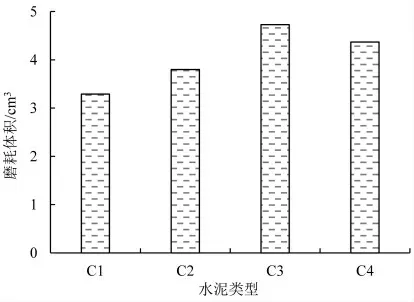

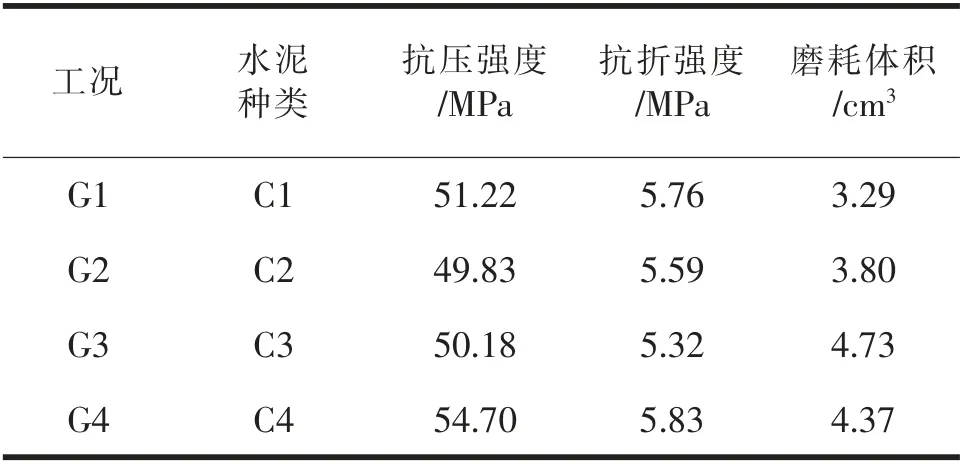

采用上述4 种水泥按表2 混凝土配合比参数分别制作混凝土试件,共4 个工况,水泥C1~C4 分别对应工况G1~G4,对每个工况开展抗压强度、抗折强度和磨耗试验(在钢轮式耐磨机采用140 N 荷载进行200 s 的磨耗实验)。试验结果如表3、图1~3所示。从表3、图3 可知,C1 水泥(路面水泥)混凝土磨损体积最小,其C4AF 和C3A 含量分别为16.66%和2.69%,分别为4 种水泥中最高和最低;工况G1~G4 中,C1 分别比C2、C3、C4 磨损体积下降13.4%、30.4%、24.7%,C1 水泥的磨损体积比普通硅酸盐水泥降低30%左右,说明C4AF 含量和C3A 含量对水泥路面混凝土的磨损体积影响较大。C4(硅酸盐水泥)中的C3S 和C3A 含量在4 种水泥中最高,其混凝土抗折强度最大(5.83 MPa)约为C1 的107%、C2 的110% ;C4 混凝土抗压强度也是最大(54.7 MPa),是C1 的101%、C3 的110%。说明水泥组分的C3S 和C3A 含量会明显影响混凝土的强度。从上述图表可知,4 种水泥混凝土抗压强度从高到低为:C4>C1>C3>C2;抗折强度从高到低为:C4>C1>C2>C3;磨损体积从低到高为:C1>C2>C4>C3,说明C1 水泥(路面水泥)混凝土耐磨性能最好,强度也较高。

图1 4 种水泥混凝土抗压强度试验值

图2 4 种水泥混凝土抗折强度试验值

图3 4 种水泥混凝土磨耗试验值

表3 4 种水泥混凝土的强度与磨耗试验结果

2.2 混凝土早期收缩性能试验

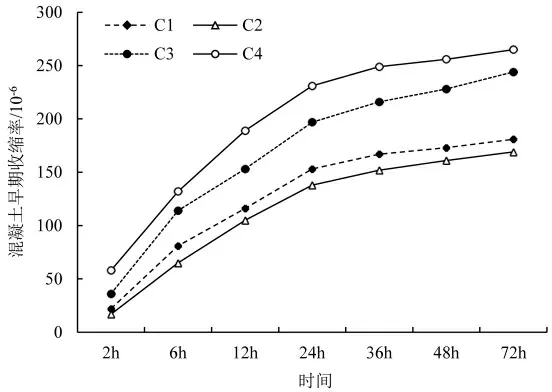

初凝开始的早期收缩是造成混凝土早期开裂的重要原因。混凝土早期收缩主要由胶凝材料的收缩引起,而粗骨料本身一般不会收缩,但会抑制胶凝材料收缩的开展[4]。按上述4 种类型水泥以及表2的配合比进行混凝土早期收缩性能试验。试验工况分别为A1、A2、A3 和A4,不同组分水泥3 d 的收缩率试验结果如表4 和图4 所示。从表4 与图4 可知,具有低C3A 含量的C2 水泥的各龄期混凝土早期收缩率均为最低,C1 水泥次之;具有高C3A 和C3S 含量的C4 水泥,其混凝土收缩增长最快,收缩率最高,说明不同水泥组分对混凝土早期收缩影响较大。C2 水泥12 h 早期收缩率为105×10-6,是C4 水泥的55.6%,72 h 收缩率是C4 水泥的63.7%;C4 水泥12 h 完成了72 h 收缩的71.3%,收缩率快。C1 与C2 相比,两者的C3S 含量与C2S含量相差不大,C1 水泥虽然C3A 含量更低,但水泥4 种组分中,以C3A 干缩性最大,是其他3 种矿物成分的几倍,C3S 含量因在4 种熟料组分中占比很大,故对收缩的影响相对较大。C1、C2、C4 3 种水泥的C3S 和C3A 含量分别为:49.19%和2.69%、49.39%和4.25%、55.67%和7.52%,C1 和C2 水泥混凝土早期收缩率远低于C4 水泥的收缩率。因此,选择具有低C3A 和C3S 含量的水泥可以有效降低混凝土的早期收缩。

图4 4 种水泥混凝土早期收缩率对比图

2.3 耐磨低收缩抗裂路面水泥组分建议

根据上述试验研究,路面水泥组分设计时应适当控制C3A 含量,当其含量在4.25%左右时,便可较大幅度降低水化热和混凝土早期收缩;当C4AF 含量提升到16.66%左右时,路面混凝土的磨损体积减少,耐磨性能较高;为避免早期强度下降比较明显,C3S 含量应尽量保持在50%以上;C2S 含量控制在18%~28%范围为宜,并可添加2%的钢渣作为混合材,有助于提高混凝土耐磨能力。

3 耐磨低收缩抗裂水泥工程验证

3.1 工程概况

福州琅岐国道228 路面加铺工程路线全长2.73 km,设计速度40 km/h,路面宽度9 m。旧路为水泥混凝土路面,该路段交通量大、重载交通多,在长期重载交通通行下路面出现沉陷、断板、开裂等病害,故进行路面加铺改造。设计方案为:(1)破损严重路段:挖除旧路面后采用26 cm 钢筋混凝土面层+1 cm 乳化沥青碎石层+18 cm 5%水稳层+15 cm填隙碎石+换填50 cm 石渣;(2)较完好路段:采用26 cm 钢筋混凝土面层+1 cm 乳化沥青碎石层+15 cm 5%水稳层+hcm5%水泥稳定碎石调整层(核对)+旧路面较完好路段利用。

3.2 试验段混凝土配合比及原材料

选取200 m 作为工程试验段,采用前述研究的华润路面耐磨低收缩抗裂水泥(其他段采用炼石牌P.042.5 普通硅酸盐水泥),碎石粒径选用4.75~9.5 mm、9.5~19 mm、19~31.5 mm 掺配成连续集配,砂采用中粗机制砂,外加剂采用减水型抗折剂;设计抗折强度为5.0 MPa,根据室内配合比试验,设计出混凝土施工配合比参数见表5。试验段钢筋混凝土路面分左右两幅进行摊铺:右幅摊铺时间为2022 年5 月27—28 日,左幅摊铺时间为2022 年7 月13—14 日。

表5 试验段路面混凝土施工配合比

3.3 试验段路面施工要点

(1)粗集料公称最大粒径不应超过26.5 mm,路面用砂为机制砂,应坚硬、洁净,无杂质,含泥量<2%,细度模数不宜小于2.5。(2)混凝土拌和站设置在工地附近,运输采用翻斗车。混凝土卸料后,分2层铺筑混凝土,先人工摊铺1 层,用插入式振捣棒振捣后,安装定位路面钢筋网;再摊铺第2 层混凝土,插入式振捣后,再人工补料并配合三辊轴摊铺机铺筑混凝土,整平提浆;最后用旋转抹面机密实精平饰面两遍。(3)机制砂中含有石粉,一定程度上会减弱减水剂效果,导致坍落度小;增加减水剂含量可改善活易性,但过多减水剂会导致施工抹面后出现小气泡、鼓包;调整减水剂内成分掺量(不加引气和缓凝成分)可改善小气泡、鼓包情况。(4)路面混凝土属于干硬性混凝土,坍落度小,采用普通的三滚轴施工比较困难,容易出现提浆困难、振捣不密实情况;再加上摊铺混凝土过程中需安装钢筋网,导致摊铺施工较费劲,摊铺拌和时间较慢;可以添加垂直振动设备,例如震动平板来改善施工难度。(5)因施工时间在炎热的夏天,需安排专人负责混凝土养护,确保养护期间混凝土处于潮湿状态。及时用切缝机切割水泥混凝土路面缩缝,防止路面出现裂缝,深度为5 cm,清除缝内杂质;路面表面构造采用刻槽机刻纹,深度为1.1 mm,刻槽间距为2.5 cm,段落间距为6 cm。

3.4 试验段实施效果

琅岐G228 线试验段路面施工效果如图5 所示,可知(1)试验段路面水泥水化速度慢,放热量低,初凝后路表温度较低,终凝后路面呈青灰色。工程完工后路面未发现收缩裂纹,说明该水泥早期效果较好;(2)路面外观:施工结束后近1 年,路面未出现裂纹,现场色泽均匀、美观,平整度符合要求;与其他路段相比,试验段路面混凝土表面未见磨损,耐磨性能更好;(3)抗折强度:根据28 d 室内小梁抗折强度试验以及试验段路面芯样劈裂试验换算抗折强度,如表6 所示,其值均远高于设计抗折强度5.0 MPa,说明该路面混凝土强度满足要求。

图5 琅岐G228 线试验段路面施工效果图

表6 试验段路面抗折强度测定值(单位:MPa)

4 结语

(1)通过4 种水泥室内试验结果对比可知,C1水泥(路面水泥)混凝土耐磨性能最好,C4 水泥(硅酸盐水泥)混凝土强度最高,C1 水泥混凝土次之;混凝土早期收缩率C2 水泥(核电低水化热水泥)最低,C1 水泥混凝土次之;说明C1 路面水泥混凝土耐磨性能最佳,强度也较高。

(2)从福州琅岐国道228 线路面加铺工程试验段使用效果来看,工程通车近1 年未见裂缝与明显磨损,外观美观平整,说明耐磨低收缩抗裂路面水泥的耐磨、抗裂性能优良,配合比设计科学合理,适用于重载交通道路。