基于动力学性能的粉柱成型高速凸轮运动规律设计

孙卫 林松 江竞宇

摘要:粉柱成型凸轮机构在高速运转时,会引起从动件较大的弹性变形,机构会出现严重振动,从动件输出端运动将偏离预期运动,产生无法忽视的动态误差。此时采用传统方法所设计的凸轮机构运动规律无法完全满足工作需求,为此本文提出一种基于动力学性能的高速凸轮运动规律设计方法。首先建立凸轮传动系统的动力学模型,对其进行动力学分析。然后根据所得凸轮系统动力学特性建立动力学性能评价指标,再将样条曲线作为过渡曲线,建立优化目标函数,并通过遗传算法实现目标函数的求解。在以动力学指标为主的同时,本文还综合考虑了其它运动学指标,保证了高速凸轮机构从动件输出端的运动和动力稳定性,为高速凸轮机构运动规律的设计提供了一个实用的基于动力学性能的设计方法。

关键词:高速凸轮;运动规律;动力学特性;遗传算法

中图分类号:TH132.47 文献标志码:A doi:10.3969/j.issn.1006-0316.2023.04.003

文章编号:1006-0316 (2023) 04-0017-08

Motion Law Design of High-speed Cam for Powder Column Forming

based on Dynamic Performance

SUN Wei,LIN Song,JIANG Jingyu

( School of Mechanical Engineering, Tongji University, Shanghai 201804, China )

Abstract:When the powder column forming cam mechanism runs at high speed, it will cause large elastic deformation of the follower. The mechanism will vibrate severely and the movement of the output end of the follower will deviate from the expected movement, resulting in a dynamic error. At this time, the motion law of the cam mechanism designed by the traditional method cannot fully meet the work requirements. This paper proposes a high-speed cam motion law design method based on dynamic performance. Firstly, the dynamic model of the cam transmission system is established and dynamic analysis is carried out. Then, according to the obtained dynamic characteristics of the cam system, the dynamic performance evaluation index is established, and then the spline curve is used as the transition curve to establish the optimization objective function. The solution of the objective function is realized by the genetic algorithm. While focusing on the dynamic index, we also considers other kinematic index comprehensively, which ensures the motion and dynamic stability of the output end of the high-speed cam mechanism follower, and provides a practical basis for the design of the high-speed cam mechanism motion law based on dynamic performance.

Key words:high-speed cam;motion law;dynamic characteristics;genetic algorithm

凸轮机构是由凸轮、从动件、机架3个基本构件组成的高副机构,具有精度高、运转平稳、体积小等优点[1]。只要能设计及加工出适当的凸轮轮廓,就可以实现各种复杂的运动规律,在自动机械中被广泛应用,如包装机、开盒机、取纸机等[2-4]。然而在凸轮高速运转的情况下,凸轮从动件的弹性变形和振动将导致从动件输出端的位置较预定轨迹发生偏移,从而影响从动件输出运动的准确性[5]。因此对于高速凸轮,振动问题不能忽视。

在传统的设计方法中,当运动规划确定后,就可以根据运动区间的边界条件直接选取基本运动规律作为过渡曲线,常用的基本运动规律包括多项式、三角函数以及二者的组合[6]。在一般条件下,这些运动规律可以在运动学方面满足工作要求,但在高速运动的情况下机构会产生振动、加剧磨损等问题,影响机构运行的稳定性和可靠性。

为了避免粉柱成型高速凸轮机构出现的这些问题,本文将从动件在一个周期内输出运动的最大振幅作为主要优化目标,使用样条曲线作为过渡曲线,运用遗传算法,在迭代过程中调整样条曲线控制点坐标,优化运动曲线,从而提高传动精度,降低机器震动。与传统设计方法相比,本文提出的设计方法减小了输出端的动态偏差,提高了高速条件下从动件输出運动的稳定性。

1 基于粉柱成型凸轮工况的计算模型的选定

对于给定的凸轮机构,在低速时它表现得像一个刚体系统,在中速时可视作一个弹性系统,而在高速时则是一个振动系统[7]。凸轮机构的这些力学表征通常用周期比来描述,周期比η是凸轮旋转频率f0=Ω/(2π)与系统的固有频率f1=ω1/(2π)之比,即η=Ω/ω1=f0/f1。其中,Ω为旋转频率f0对应的凸轮角速度;ω1为系统的固有频率对应的角速度。根据凸轮机构的这些动力学表征,需要采用相应的“计算模型”来对凸轮传动系统的运动情况进行分析和计算。可以通过周期比来判断使用哪种“计算模型”。

当0<η<1/15时,运动激励远远小于系统的固有频率,此时系统中的构件不存在明显的变形,工作端的动态偏差也很微小,因此可采用刚性计算模型。

当1/15<η<1/6时,尽管系统中的构件会发生一定变形,但不会产生剧烈共振,可采用弹性计算模型。

当η>1/6时,运动激励靠近系统的固有频率,机构的共振效应明显,工作段的动态偏差会急剧增大,需要采用振荡机制计算模型。

本文研究的是高速工况下粉柱成型凸轮运动规律的设计方法,即η>1/6时的情况,因此必须考虑机构的共振效应,需要选择振荡机制计算模型来进行分析和计算。

2 粉柱成型凸轮传动系统动力学模型的建立

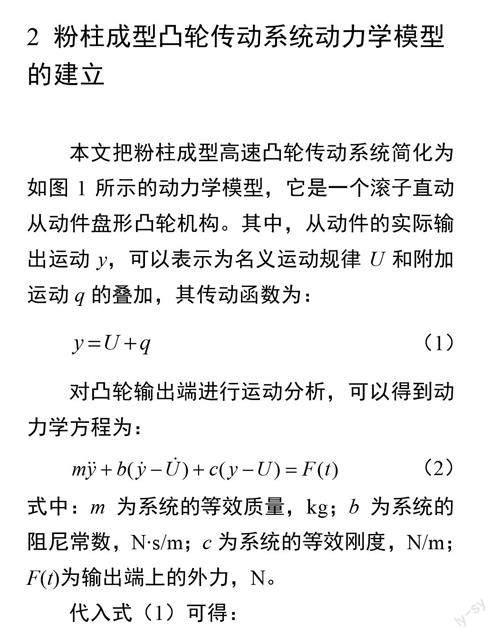

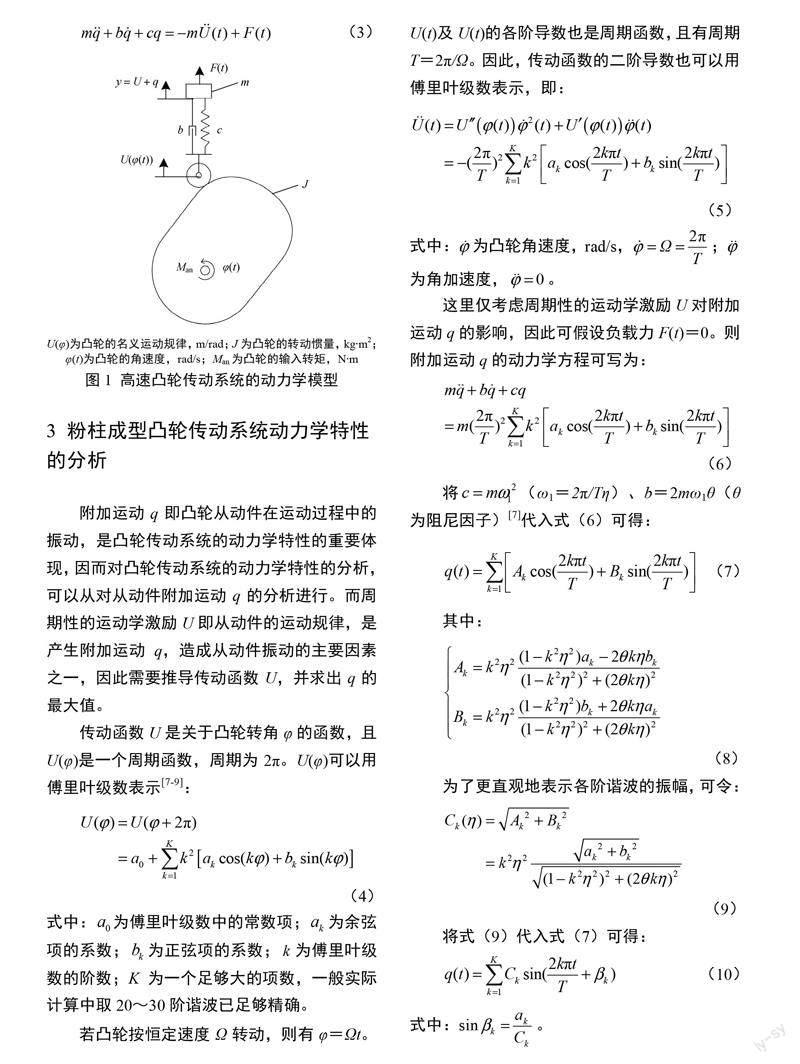

本文把粉柱成型高速凸轮传动系统简化为如图1所示的动力学模型,它是一个滚子直动从动件盘形凸轮机构。其中,从动件的实际输出运动y,可以表示为名义运动规律U和附加运动q的叠加,其传动函数为:

对凸轮输出端进行运动分析,可以得到动力学方程为:

式中:m为系统的等效质量,kg;b为系统的阻尼常数,N?s/m;c为系统的等效刚度,N/m;F(t)为输出端上的外力,N。

代入式(1)可得:

4.3 基于遗传算法的目标函数的求解

遗传算法是模拟了生物进化论的自然选择和遗传学机理的计算模型,其本质是一种高效、并行、全局搜索方法[12]。遗传算法包括三个基本运算:选择运算、交叉运算、变异运算,通过迭代计算,不断向最优解收敛。本文使用PyGAD库中的遗传算法模块进行目标函数的优化,该模块中遗传算法的函数调用过程以及计算流程如图2所示。

遗传算法的关键参数设置如表2所示。

遗传算法迭代计算的过程中,目标函数值的变化如图3所示。图3中横坐标表示遗传算法的迭代次数,纵坐标表示目标函数的数值。

根据计算结果,迭代次数达到93代时得到目标函数f的最小值,对应两段样条曲线的控制点的推程段和回程段坐标分别为:

[(0,0),(0.00026,0),(0.00118,0),(0.00311,0), (0.00696,0.5),(0.00869,0.5),(0.00977,0.5),(0.01,0.5)]

[(0.025,0.5),(0.02781,0.5),(0.03199,0.5),(0.03267,0.5),(0.03693,0),(0.03871,0),(0.04004,0),(0.45,0)]

其中,每个控制点的横坐标为单个周期内的时间点t,纵坐标为位移x,则控制点生成的样条曲线对应凸轮运动规律。优化后的曲线与控制点如图4所示。

基于动力学性能优化设计得到的运动规律,其对应的目标函数值f=0.3224,各指标值分别为qmax=0.1221,Vmax=87.2432,Amax=3.0794×104,Jmax=4.5137×107,Tmax=1.7715×106。

对于相同的运动规划,按传统方法,使用五次多项式作为过渡曲线设计得到的运动规律,其对应的目标函数值f=0.3224,各指标值分别为qmax=0.4862,Vmax=93.7309,Amax=2.8867×104,Jmax=3.0000×107,Tmax=1.6733×106。

4.4 结果分析与对比

基于动力学性能优化的运动规律和五次多项式运动规律的位移曲线及各项评价指标的对应曲线对比如图5所示。

从连续性角度看,位移无突变,且尽可能使速度、加速度无突变,是评价运动规律性能优劣的前提。样条函数优化后得到的运动规律与五次多项式插值运动规律都满足这一前提。但是在高速运动条件下,也是造成振动的原因之一。

从两者图像上看,由于回程段的运动区间

大于推程段,因此五次多项式回程段的曲线较推成段明显平缓。而本文采用的设计方法,是从整个周期范围对运动规律进行优化,尽管回程段曲线不如五次多项式平缓,但是从整个周期范围看,振动大大减小,这也是传统设计方法的不足之处。

传统方法仅单独考虑某一段过渡曲线的性能,会造成整個周期内的较大振动,而使得总体的动力学性能不佳。

两种设计方法得到的运动规律,各评价指标对比如表3所示。

对比两者各评价指标,优化后运动规律在全周期范围内的最大振幅远小于五次多项式,表明优化后的从动件的输出运动更稳定;两者的最大加速度、最大速度、最大动载荷相近;尽管优化后的运动规律最大跃度大于五次多项式,但是其在全周期内连续,而五次多项式的跃度存在突变。对比两者的性能评价函数,优化后的运动规律目标函数f的值远小于五次多项式,表明优化后的运动规律的综合性能更好。

5 结论

本文实现了一种基于动力学性能的粉柱成型高速凸轮运动规律设计方法。相比传统凸轮运动规律设计方法,其优势在于:

(1)通过凸轮传动系统的动力学分析,得到一个运动周期内从动件输出运动振幅的最大值qmax。相比于一般情况下对速度加速度等指标的优化,直接对qmax进行优化的方式更为有效。

(2)传统设计方法只考虑某一段过渡曲线的设计方式,本文考虑整个周期内的运动规律,保证整体的动力学性能更优。在整个周期的范围内尽可能地减小输出运动的振动,因此能够得到更好的动力学优化效果。

(3)使用B样条曲线作为过渡曲线,相比直接选用多项式、三角函数或二者的组合的传统设计方法,在相对低阶的情况下获得了更好的曲线连续性和优化空间。

(4)使用遗传算法对运动规律进行优化,尽管由于迭代计算,设计耗时长于传统方法,但获得的运动规律动力学性能远优于传统方法。

综上所述,本文为实际工程问题中高速凸轮运动规律的设计方法提供了如下支撑:如何建立凸轮传动系统的动力学模型并对其进行动力学分析;如何根据凸轮系统动力学特性建立动力学性能评价体系并提取动力学评价指标;如何基于样条曲线建立优化目标函数,并通过遗传算法实现目标函数的求解。采用本文的设计方法所得到的凸轮运动规律,相比传统设计方法,在兼顾运动学性能的同时拥有更优的动力学性能,在高速工况下具备更好的稳定性。

参考文献:

[1]何雪明,何楷,武美萍,等. 基于冲击模型的含间隙高速凸轮机构动力学分析[J]. 食品与机械,2017,33(9):84-89,93.

[2]章进. 包装机高速凸轮连杆系统的动力学分析[D]. 武汉:湖北工业大学,2020.

[3]安磊,张锁怀,黄旺兴. 高速开盒机凸轮机构的动态特性分析及改进[J]. 机械传动,2019,43(3):139-144.

[4]曹巨江,杨奔奔,刘言松,等. 高速取纸机构主凸轮廓线设计及其优化[J]. 包装与食品机械,2019,37(4):23-27.

[5]万晓文,王文格,席亮. 高速共轭凸轮机构的动态特性分析[J]. 机械设计,2014,31(2):27-31.

[6]Verein Deutscher Ingenieure. Bewegungsgesetze für Kurvengetriebe:VDI2143[S]. VDI-Verlag GmbH,1980.

[7]Verein Deutscher Ingenieure. Getriebedynamik Schwingungsf?hige Mechanismen:VDI2149[S]. VDI-Verlag GmbH,2011.

[8]周长江,蒋兴和,王海航,等. 可扩展近休止角的高速傅里叶级数凸轮设计方法[J]. 湖南大学学报(自然科学版),2022,49(12):11-19.

[9]Michael Beitelschmidt,Hans Dresig. Maschinendynamik Aufgaben und Beispiele[M]. Springer Vieweg,2017:187-193.

[10]于家辉,王惠源,张成卿,等. 基于遗传算法的转管武器凸轮曲线优化设计[J]. 兵器装备工程学报,2022,43(10):152-157.

[11]石永刚,吴央芳. 凸轮机构设计与应用创新[M]. 北京:机械工业出版社,2007:53.

[12]李阁强,袁畅,王帅,等. 基于協同进化多目标遗传算法的复式液压摆动缸结构设计[J]. 船舶力学,2022,26(11):1694-1704.

收稿日期:2022-12-09

作者简介:孙卫(1997-),男,安徽无为人,硕士,主要研究方向为机械制造及其自动化,E-mail:2032714@tongji.edu.cn。*通讯作者:林松(1957-),男,四川广元人,工学博士(德),主要研究方向为产品研发方法及其智能设计、虚拟产品生产及其数字孪生、智能装置及其人机协调、技术系统可靠性及其安全设计,E-mail:slin@tongji.edu.cn。