水冷器壳程腐蚀防护的仿真与优化

来维亚,蔡立春,付安庆,高少平

(1.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077;2.大庆石油化工机械厂有限公司,大庆 163711)

为抑制水冷器的腐蚀,提高水冷器可靠性、耐久性,减少停机维修时间和工作量,常采用水处理、涂层、阴极保护等方法进行保护或者多种方法联合保护[2]。涂层具有防护效果好、经济效益高的优点,因而被广泛用于水冷器的腐蚀防护,常用的涂层有金属涂层和有机涂层等。浸铝涂层、渗铝涂层、浸锌涂层等虽然具有较好的耐40 ℃以下工业冷却水腐蚀性能[4-5],但由于耐高温腐蚀性能较差和极性逆转等原因,较少用于水冷器的腐蚀防护[2];有机涂层防护是水冷器普遍采用的防腐蚀技术,具有防腐蚀性能优异、抗冲刷、抗渗透、耐温变、阻垢等优点,常用的防护涂料有环氧氨基、环氧酚醛、环氧糠酮树脂改性、环氧酚酞的防腐蚀阻垢涂料等[6]。在有机涂层破损后,形成大阴极-小阳极的工况环境,涂层破损区域腐蚀加速。为抑制涂层破损部位腐蚀,水冷器普遍采用牺牲阳极+有机涂层的联合防护技术。牺牲阳极可对涂层破损部位起到阴极保护作用,有机涂层可减少水冷器所需的阴极保护电流,从而延长牺牲阳极寿命。

涂层+牺牲阳极的联合防护技术对水冷器的防腐蚀效果不仅与涂层、牺牲阳极的性能密切相关,也与牺牲阳极的阴极保护设计参数密切相关。在20世纪80年代之前,国内外阴极保护设计主要采用经验法,并形成了相应的标准和规范(GB/T 16166-2013 《滨海电厂海水冷却水系统牺牲阳极阴极保护》,DNVGL-RP-B401-2017Cathodicprotectiondesign)。标准不仅给出了钢最佳的防腐蚀电位为不大于-800 mV(相对于Ag/AgCl参比电极),也给出了保护电流密度经验值、牺牲阳极数量与寿命计算公式等,这为水冷器牺牲阳极保护设计提供了参考。然而,保护电流密度受介质电导率、温度、所含的离子、流速等密切相关,不同的工况环境所需的阴极保护电流密度不同,上述标准中没有给出不同工作温度下水冷器的最佳保护电流密度;另外,保护电位、保护电流受水冷器结构、材料及表面状态等多方面因素影响,根据简化的经验公式确定牺牲阳极数量与位置往往难以获得最佳的保护效果,设计风险较大,易导致过保护和欠保护的问题。

随着计算机数值仿真等相关技术的逐渐发展,阴极保护仿真技术也在不断进步,阴极保护防护效果评价正从传统的试验测量方法向数值仿真转变,该技术在装置设计研制阶段即可实现防护效果和寿命预测与评估,而不是等到设备投产后才进行测量评价,这大大降低了设备防腐蚀设计的风险。目前,数值仿真优化技术已广泛用于船舶[7]、海上石油平台[8-9]、石油储罐[10]、飞机[11]和铁轨[12]等的阴极保护设计。

水冷器由管箱、管板、数百至数千根换热管组成,结构复杂,空间狭小,牺牲阳极发生的阴极保护电流受水冷器结构屏蔽严重,且工作温度较高,经验法设计的牺牲阳极保护系统欠保护或者过保护风险较高。

笔者针对水冷器在不同温度条件下保护电流密度不确定,水冷器结构复杂、阴极保护电流屏蔽严重的问题,采用电化学测试与数值仿真相结合的方法,确定不同温度下的阴极保护电流密度,预测水冷器阴极保护电位分布,优化牺牲阳极数量与位置,提高水冷器的防腐蚀效果,延长使用寿命。

1 试验

1.1 试验材料

试验材料取自水冷器换热管,分别为10号钢和涂覆硅醛树脂的钢(以下简称10号涂层钢),试样尺寸为φ25 mm×20 mm。AZ31B牺牲阳极满足GB/T 17731-2015 《镁合金牺牲阳极》 标准要求,3种试样分别与管状贵金属氧化物阳极、Ag/AgCl参比电极组成三电极体系,安装到图1所示的动水试验装置中。

图1 动水试验装置示意

1.2 试验介质

试验介质为工业冷却水,其物理化学性质如表1所示。冷却水在图1所示的动水试验装置中循环,流速为1 m·s-1,冷却水温度通过大功率加热器以及热电偶闭环控制,温度分别控制在30,40,50,60 ℃,控制精度为±1 ℃。

表1 冷却水物理化学性质

1.3 电化学测试

待腐蚀电位稳定后,通过美国普林斯顿ParStat4000电化学工作站,开展AZ31B牺牲阳极、10号钢、10号涂层钢在不同温度下的动电位极化测试,AZ31B牺牲阳极电位扫描范围为腐蚀电位-800 mV-20 mV,10号钢和10号涂层钢的电位扫描范围均为-600 mV至腐蚀电位+20 mV,扫描速率为20 mV·min-1,试验所得电位均相对于Ag/AgCl参比电极。

2 水冷器数值仿真模型

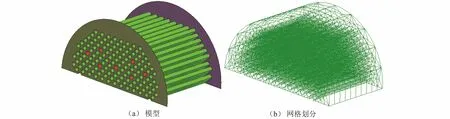

以某型水冷器为研究对象,水冷器管箱尺寸为φ695 mm×5 884 mm,管板尺寸为φ695 mm×54 mm,换热管尺寸为φ25.25 mm×5 884 mm,数量为266根,管板及管箱内侧与壳程冷却水接触。采用边界元法建立水冷器数值仿真模型,由于换热器以中心面对称,且轴向结构相似,固定管板与第一个折流板间的保护效果即可反应整个水冷器的防腐蚀效果,因此仅需建立固定管板与第一个折流板间1/2结构,如图2所示。管板与第一个折流板间距为440 mm,圆柱体模拟管箱尺寸为φ695 mm×440 mm,使用边界元法对管箱进行网格划分,共划分100个四边形网格;采用φ695 mm圆模拟管板,由于管板与换热管装配位置是腐蚀防护重点关心部位,且保护电位梯度通常较大,采用细分网格的方式对管板进行网格划分,共1 026个三角形单元;266根换热管共划分成5 320个四边形单元。该水冷器共采用14根尺寸为φ25.25 mm×5 884 mm的牺牲阳极保护,上半部分安装7根牺牲阳极,安装位置如图2浅色圆圈所示。

图2 水冷器牺牲阳极保护边界元仿真模型及网格划分

3 结果与讨论

3.1 电化学测试

水冷器材质为10号钢,采用的牺牲阳极材料为AZ31B镁合金牺牲阳极,阴极保护仿真需要以水冷器和牺牲阳极在服役工况环境中的极化曲线作为边界条件。控制冷却水流速为1 m·s-1,温度分别为30,40,50,60 ℃,模拟水冷器工况环境。如图3(a)所示,AZ31B牺牲阳极的腐蚀电位随着温度的升高而正移,在腐蚀电位至-1.25 V的电位区间内,相同阳极极化电位下,阳极极化电流密度随着温度的升高而减小,这说明在该区间内牺牲阳极产生的阴极保护电流密度随着温度的升高而减小。如图3(b)所示,温度对10号钢的腐蚀电位基本无影响,但在相同阴极极化电位条件下,所需的阴极保护电流密度增加,既温度越高,10号钢越难达到保护。如图3(c)所示,采用硅醛涂层对10号钢保护后,阴极保护电流密度显著减小,但仍随着温度的升高而增大。

图3 不同温度条件下3种试样在流速为1 m·s-1的工业冷却水中的极化曲线

3.2 牺牲阳极保护效果仿真及优化

当水冷器仅采用AZ31B牺牲阳极保护时,以图3(a)所示的牺牲阳极阳极极化曲线和图3(b)所示的10号钢阴极极化曲线为边界条件,以图2所示的仿真模型为研究对象,通过Beasy软件计算得到不同温度条件下水冷器保护电位分布云图。由图4可见,当水冷器工作温度分别为30,40,50,60 ℃时,其保护电位范围分别为-1 373~-882 mV,-1 125~-761 mV,-1 054 ~-742 mV,-1 110~-728 mV,仅工作温度为30 ℃的水冷器所有部位的保护电位均负于-800 mV。根据相关标准可判断,牺牲阳极只能对工作温度为30 ℃的水冷器起到良好的保护作用。当水冷器工作温度不低于40 ℃时,欠保护部位,即保护电位正于-800 mV的部位,主要是管箱以及水冷器靠近外侧的冷却管,说明对于工作温度不低于40 ℃的水冷器,不仅牺牲阳极数量设计不合理,位置设计也不合理,需要对牺牲阳极数量和位置进行优化设计。

图4 不同温度条件下牺牲阳极保护的水冷器的保护电位分布云图

由图4(a)可见,虽然水冷器得到良好保护,但存在管箱和外侧冷却管电位较正而内侧冷却管电位较负的电位分布不均匀的问题。对图2所示的牺牲阳极位置进行调整,如图5(a)所示。对于工作温度为40,50,60 ℃的水冷器,不仅存在电位分布不均匀的问题,还存在欠保护问题,需同时对牺牲阳极数量和位置进行优化,分别采用图5(b)~(d)所示的方案进行保护,图5中深色管代表牺牲阳极。如图6所示:在不同温度条件下,水冷器均得到良好保护;当工作温度为30 ℃时,保护电位范围为-1 358~-902 mV,电位梯度明显减小,保护电位分布更均匀,最正保护电位负移,即随着牺牲阳极逐渐溶解消耗,发生欠保护的风险将大大减小;当温度为40,50,60 ℃时,保护电位范围分别为-1 140~-850 mV,-1 093~-807 mV,-1 132 ~-849 mV,水冷器均得到良好保护。

图5 优化后不同温度条件下牺牲阳极保护的水冷器的边界元仿真模型

3.3 硅醛涂层联合牺牲阳极保护效果仿真及优化

由图6所示的仿真计算结果可知,当仅采用AZ31B牺牲阳极对水冷器进行腐蚀防护时,由于裸露的10号钢所需的阴极保护电流密度较大,需要安装的牺牲阳极数量较多,占据了大量换热管位置,导致水冷器换热效率降低,如60 ℃条件下,水冷器需要安装48根牺牲阳极,占水冷器可安装换热管总量的17%,换热效率降低17%。为减少牺牲阳极数量,提升换热效率,采用硅醛涂层联合牺牲阳极的综合防腐蚀方案进行保护,牺牲阳极数量为7根,规格为φ25.25 mm×5 884 mm,安装位置如图2所示,水冷器管箱和管束均喷涂有硅醛涂层。以图3(a)和图3(c)所示的极化曲线为边界条件,以图2所示的仿真模型为研究对象,计算得到不同温度条件下硅醛涂层与牺牲阳极联合保护的水冷器的保护电位分布。如图7所示,由于硅醛涂层良好的绝缘性能,水冷器所需的阴极保护电流显著减小,保护电位显著负移;当水冷器工作温度为30 ℃时,保护电位范围为-1 814~-1 780 mV,虽然水冷器得到了有效保护,但保护电位超过硅醛涂层的阴极剥离电位-1 500 mV,这会加速硅醛涂层的剥离失效;当水冷器工作温度为40 ℃时,保护电位范围为-1 643~-1 538 mV,同样存在保护电位过负导致硅醛涂层阴极剥离的问题;当工作温度为50 ℃和60 ℃时,水冷器保护电位范围分别为-1 448~-1 350 mV和-1 297~-1 174 mV,由于牺牲阳极随着温度的升高产电流量减小以及10号涂层钢所需保护电流密度增大的问题,导致保护电位正移,但这不会使硅醛涂层发生阴极剥离,而且水冷器得到良好保护。

图7 不同温度条件下涂层与牺牲阳极联合保护的水冷器的保护电位分布云图

针对工作温度为30 ℃和40 ℃,硅醛涂层和牺牲阳极联合保护的水冷器保护电位过负的问题,采用如图8所示的方案对水冷器进行保护。当工作温度为30 ℃时,水冷器上下部分各采用1根牺牲阳极保护,如图8(a)深色圆圈所示,牺牲阳极周围6根换热管为10号钢管;当工作温度为40 ℃时,采用如图8(b)深色圆圈所示的2根牺牲阳极保护方案进行防护。

图8 优化后涂层与牺牲阳极联合保护的水冷器的边界元仿真模型

如图9(a)所示,当工作温度为30℃时,方案优化后水冷器的保护电位范围为-1 410~-1 139 mV,与图7(a)对比,牺牲阳极数量从7根减少为1根后,水冷器保护电位正移至硅醛涂层阴极剥离电位以下,不会导致硅醛涂层阴极剥离,同时整个水冷器保护电位负于-0.8 V,腐蚀得到良好控制。如图9(b)所示,当工作温度为40℃时,方案优化后水冷器的保护电位范围为-1 494~-1 284 mV,与图7(b)对比,牺牲阳极数量从7根减小为2根后,不仅水冷器得到良好的阴极保护,也不会导致硅醛涂层加速剥离。通过硅醛涂层与牺牲阳极的联合保护,大大减小了10号钢所需的阴极保护电流密度,所需的牺牲阳极数量也大大减少。

图9 优化后不同温度条件下涂层与牺牲阳极联合保护的水冷器的保护电位分布云图

3.4 保护寿命预测

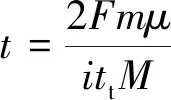

如图10(a)所示,得益于硅醛涂层良好的绝缘性能,涂层与牺牲阳极联合保护的水冷器所需的阴极保护电流远小于牺牲阳极保护的水冷器,牺牲阳极数量大大减少,显著延长了牺牲阳极的使用寿命。当牺牲阳极直径与换热管直径(25 mm)相同时,根据法拉第定律,可通过式(1)计算牺牲阳极寿命,如图10(b)所示,硅醛涂层与牺牲阳极联合保护后,使用较少的牺牲阳极达到了更长的防护时间。

图10 不同温度条件下,牺牲阳极保护、硅醛涂层与牺牲阳极联合保护的水冷器所需的阴极保护电流和牺牲阳极寿命

(1)

式中:F为法拉第常数,C·mol-1;m为牺牲阳极总质量,g;μ为牺牲阳极利用系数,取0.55;I为阴极保护电流,A;tt为1 a时间换算为秒的结果,s·a-1;M为牺牲阳极分子量,g·mol-1。

水冷器检修周期通常为4 a,要求腐蚀防护寿命不小于4 a。根据数值仿真结果,无论是牺牲阳极保护还是硅醛涂层联合牺牲阳极保护,直径为25 mm牺牲阳极寿命均无法满足要求。当牺牲阳极直径不小于表2所示数据时,由式(1)计算得到的寿命满足要求。

表2 不同温度条件下牺牲阳极寿命达到4 a的直径要求

4 结论

(1) AZ31B镁合金牺牲阳极的腐蚀电位随着温度的升高而正移,在腐蚀电位至-1.25 V区间内发生了明显钝化现象,钝化电流随着温度的升高而减小。

(2) 10号钢、10号涂层钢的阴极保护电流密度均随着温度的升高而增加,由于硅醛涂层良好的保护作用,10号涂层钢的阴极保护电流密度显著小于10号钢,更容易达到保护电位。

(3) 温度对水冷器阴极保护电位的影响显著,温度越高所需的牺牲阳极数量越多,无法用同一种牺牲阳极设计方案对不同温度条件下的水冷器进行保护,需根据服役工况和防护寿命要求精确设计牺牲阳极数量、位置和尺寸。

(4) 数值仿真结果表明,硅醛涂层联合牺牲阳极保护的水冷器所需的牺牲阳极数量大大减少,且电位分布更均匀,这不仅有助于提高水冷器的换热效率,更提升了水冷器的防腐蚀效果,从而延长了防腐蚀寿命。