有限元法在沉管隧道钢结构阴极保护设计中的应用

许 实,董如意,王 辉,王海涛,罗维华,王廷勇

(青岛双瑞海洋环境工程股份有限公司,青岛 266101)

牺牲阳极是阴极保护的常用技术之一,对于在海水环境中钢结构的长寿命防腐蚀技术,通常采用铝合金牺牲阳极。该阳极的工作环境主要是海水,对于钢壳式沉管隧道,其外部是碎石回填埋覆的永久性固定构筑物,由于埋覆介质的电阻率远高于海水,铝阳极会出现工作电位正移、电流下降的情况[6]。此外,不同于海水中大桥、港口码头钢管桩等钢结构的使用寿命(25~35 a),沉管隧道的设计寿命超长,通常在50~100 a,沉管钢壳安放后被回填石埋覆,铝阳极无法再更换和补充,且常用的均匀布置方案无法实现沉管结构底部布置牺牲阳极,因此需要设计新的阴极保护设计方案。

然而,在进行沉管钢结构隧道的阴极保护设计时,由于不可能事先在现场进行测试,经验公式也无法对钢结构表面的电位分布进行准确预测,传统的设计方法难以实现阴极保护。随着电化学和计算机技术的发展,人们尝试采用数值模拟方法来获取被保护体表面的电位和电流分布,取得了很好的效果[7-10]。以腐蚀电位分布为例,当腐蚀体系达到稳态时,腐蚀电位可以用拉普拉斯方程描述,这是一个二阶偏微分方程,除了在边界条件非常简单的情况下,一般情况下该方程难以求解,无法得到电位随空间的分布规律。因此,寻求近似解是唯一解决思路。数值模拟就是求近似解的一种方法,根据所依据原理的不同,主要分为有限差分法、有限元法和边界元法。无论哪种数值模拟方法,都需要提供阴极、阳极及环境参数作为边界条件,并将离散微分方程转化为代数方程,从而建立代数方程组,通过数值仿真软件求解计算。仿真计算结果一般通过实际工程和模型试验进行对比验证。然而对于沉管钢壳,在实际建成后其表面电位不易测量,难以验证仿真计算结果,且沉管钢壳实际尺寸过大,难以进行等比试验。

笔者以某跨江通道为研究背景,采用CP Manager软件进行模拟计算,对沉管钢壳隧道表面阴极保护电位的分布规律进行了研究,提出了优化布置方案,并通过采用同样设计方案的模型试验和数学模型,验证计算结果的可靠性,从而间接证明实际工程模拟结果的准确性,以期为现场应用提供指导。

1 概况

1.1 隧道工程概况

某隧道项目路线全长约24 km,其中跨海段长度约为22.4 km,陆地段长度为1.6 km。水下隧道部分采用沉管钢结构,由26个标准管节、6个非标管节和1个水中最终接头组成,标准管节长度为165 m,非标管节长度为123.8 m[11-12]。某隧道项目位于珠江中游,北距虎门大桥约30 km,南距港珠澳大桥约38 km,隧道所在海域为热带,周边海水电阻率为20~40 Ω·cm。

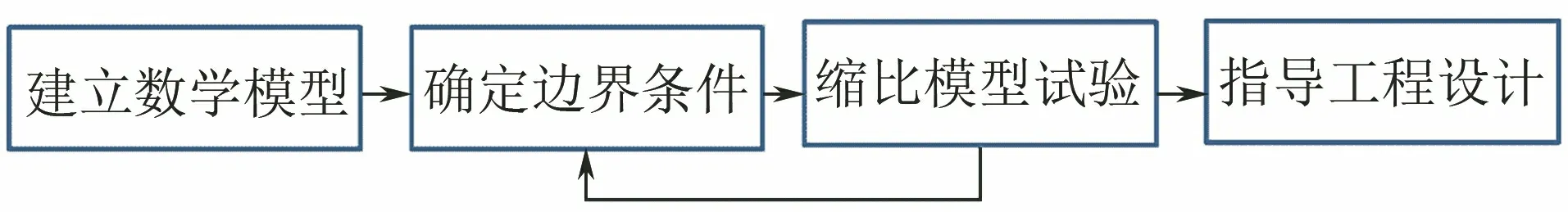

隧道的外层钢壳为Q390碳钢,迎水侧钢壳的耐久性防护体系由涂层、牺牲阳极及预留厚度3部分组成[13],设计寿命长达100 a,为保障其防腐蚀方案的有效性,采取了多种措施,其中牺牲阳极的布置方案在施工前通过数值模拟技术进行了优化设计,具体设计流程如图1所示。首先,根据现场水质状况及试验分析,确定阴极保护设计方案的数学模型和边界条件,然后通过缩比模型的方法验证模型和边界条件的可靠性,最后扩大数学模型与实际工程的比例为1…1,并采用同样的边界条件进行计算,以便在工程建设前得到较为准确的计算结果。

图1 数值模拟技术应用流程图

1.2 仿真模拟技术原理及相关测试方法

采用基于Laplace方程建立的阴极保护数学模型,假设环境介质为均匀、单一导体,将宏观不均匀介质分割成局部均匀区域,阴极保护体系已经达到稳态,即阴极电流及电位不随时间改变,在该情况下可以采用静态场理论进行计算,采用有限元方法,通过阴极、阳极和电解质的边界条件求解出阴极(被保护体)表面的电位分布情况[14-15]。

可通过试验测出牺牲阳极和阴极的边界条件,即电极界面电流密度与电势的关系函数[16]。在沉管整个寿命周期内,阴极电流随着钢壳表面涂层的破坏逐渐增大,最终基本保持稳定。为了获取被保护金属结构的边界条件,采用普林斯顿P4000A电化学工作站对碳钢和牺牲阳极样品进行线扫描,扫描速率为0.02 mV·s-1。

好的作文尽量使用短句表达而少用或者不用长句。由于长句大多有较长的并列成分、修饰限制成分等,使人读来觉得繁琐、冗杂。而短句则结构简单,词语较少,使意思表达更清楚。例如长句:“现在许多国家都已经能够生产可以独立操作机床、可以在病房里细心照料病人、可以在危险区域进行作业的机器人。”有三个并列修饰“机器人”的定语,句子复杂,读来有累赘之感。可以变成这样的短句:“现在许多国家都能够生产这样的机器人:它们可以独立操作机床,可以在病房细心照料病人,可以在危险区域进行作业。”这样一改,变得清楚,简单。

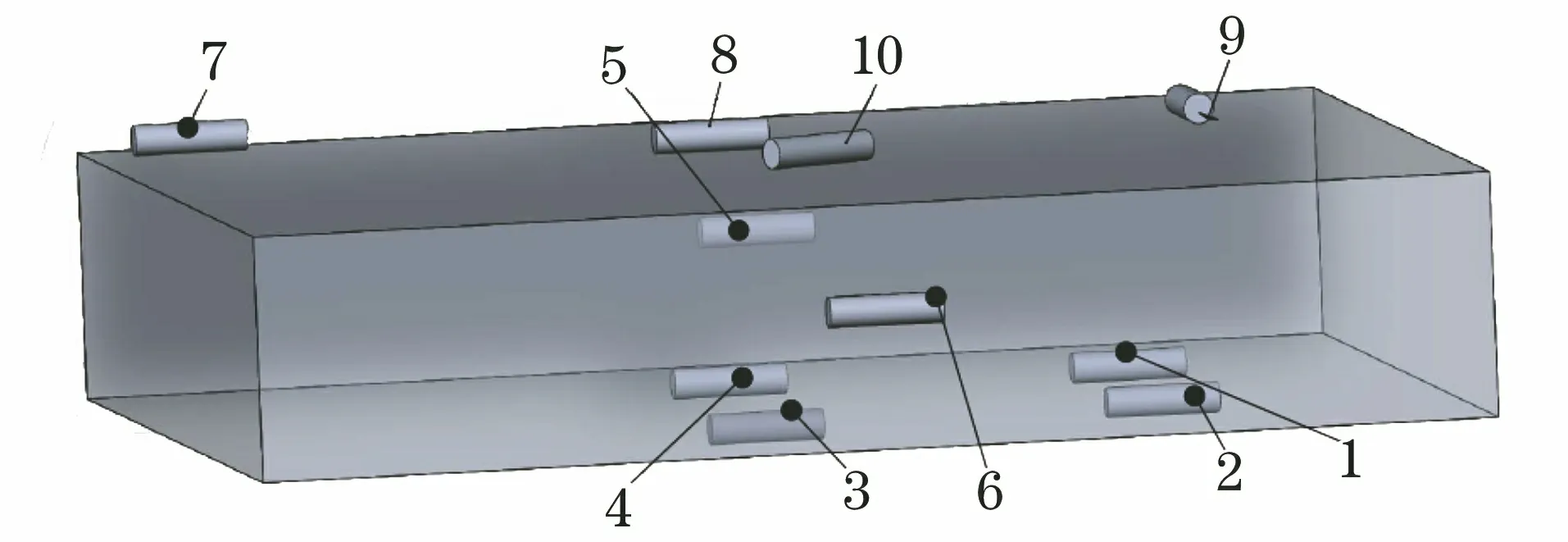

环境电阻率的测试方法参考ASTM G57-20StandardTestMethodforMeasurementofSoilResistivityUsingtheWennerFour-ElectrodeMethod标准,采用四电极体系,测试装置如图2所示,测试完成后通过式(1)计算介质的混合电阻率。

图2 混合电导率测试装置示意

ρ=UA/Ia

(1)

式中:ρ为电阻率,Ω·cm;R为电阻,Ω;A为容器垂直于电流的横截面积,cm2;a为内电极间距,cm。

1.3 缩比模型验证

将截取的钢壳按照80…1比例进行缩放,实际采用的钢壳模型尺寸为660 mm×570 mm×130 mm,由Q390钢材焊接而成,其两侧用PVC堵头密封,分别在钢壳模型的不同位置固定了固态Ag/AgCl参比电极,各参比电极位置如图3所示。试验水池建在室内,水池内部尺寸为4 m×5 m×2.5 m,在牺牲阳极与钢壳连接完成后,在模型表面覆盖粒径为8~20 mm的砂石,并在水池内充满淡海水(电阻率为40 Ω·cm),测试参比电极稳定后的电位分布情况。

图3 参比电极位置示意

2 结果与讨论

2.1 边界条件确定

在实际工作过程中,沉管钢壳与牺牲阳极的服役环境主要是砂石和淡海水的混合环境,海水电导率、服役时间等因素都将对边界条件造成影响,无法给出一个确定的值。一般根据最苛刻环境确定阴极保护边界条件,使模拟计算结果更为保守。在实际工程中,由于钢制外壳还受到涂层的保护,保护效果必定优于模拟计算结果。

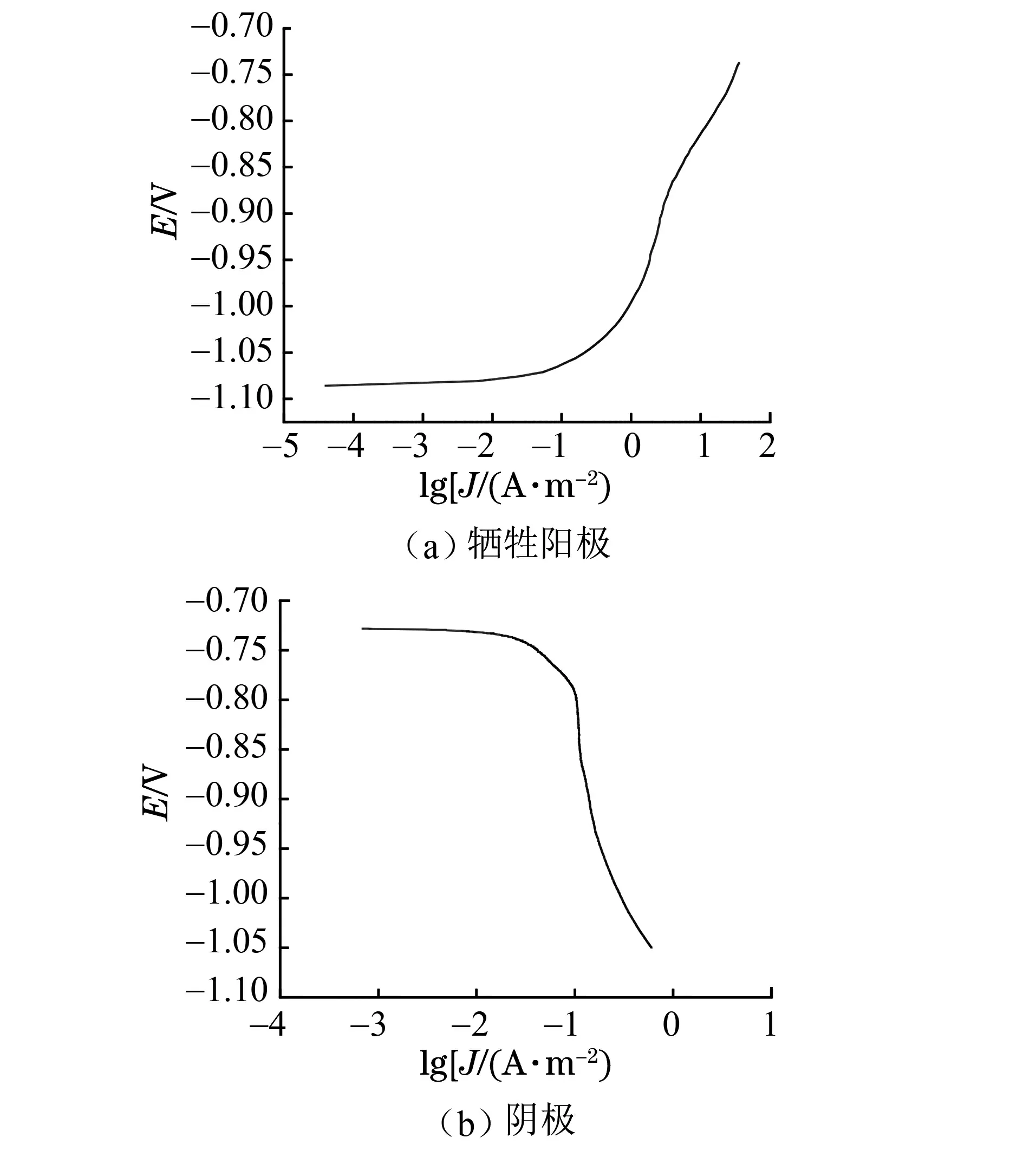

如图4所示,由于在长期的偶合过程中牺牲阳极一直处于快速溶解状态,阳极表面状况基本保持不变,因此极化曲线的差异很小。试验发现,在10~30 d工作时间内,阳极不断消耗,但极化曲线基本不变。因此,可采用在40 Ω·cm的淡海水与砂石混合的介质环境中测试得的极化曲线作为阳极通用的边界条件。对于碳钢,其腐蚀速率随着氯离子含量的升高而增大,在腐蚀初期理论所需的阴极保护电流最大,因此可以采用腐蚀初期的极化曲线作为阴极的边界条件。

图4 牺牲阳极和阴极在淡海水与砂石混合介质中的极化曲线

当淡海水和砂石的体积比为1…1时,实际测得砂石淡海水体系的混合电导率为50~70 Ω·cm,试验选择70 Ω·cm作为环境电导率的边界条件。

2.2 缩比模型验证试验结果与分析

在缩比模型试验中,选择设计尺寸为4 cm×4 cm×16 cm的牺牲阳极,与钢壳模型连接。阳极质量约为691.2 g,单块阳极的发生电流为57 mA。根据深中通道项目实际工程的设计原则,牺牲阳极初期的发生电流应当大于19.4 mA,平均发生电流应大于10.67 mA,末期发生电流应大于7.76 mA,即一块阳极需满足发生电流极化的要求。设计寿命按照50 a计算,则需要2.85 kg铝阳极,即4块尺寸为160 mm×40 mm×40 mm的牺牲阳极基本满足需求。

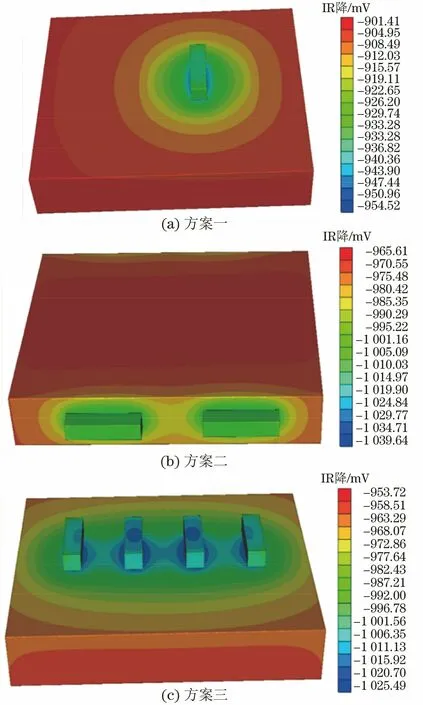

采用以下3种布置方案进行验证:顶部布置1块阳极(方案一)、侧面布置4块阳极(方案二)、顶部布置4块阳极(方案三)。模拟计算结果如图5所示。单只阳极的保护效果如图5(a)所示,钢壳表面电位整体负移,达到保护效果,而对于长方体阳极来说,电位最负区域大致是以牺牲阳极正对区域中心为圆心的椭圆,其余区域电位基本一致,为-901 mV。当顶部阳极数量增加到4个时,钢壳表面的电位分布如图5(c)所示,电位最正的区域同样出现在钢壳底部,随着顶部阳极数量的增加,底部电位负移至-953 mV。而当阳极布置在侧面时,钢壳模型表面的电位分布如图5(c)所示,阳极的有效保护区域同样是以牺牲阳极正对区域中心为圆心的椭圆。与顶部布置阳极的情况相比,阳极底部的电位由-953 mV负移至-965 mV,对于底面的保护效果更好。综上所述,对于沉管隧道来说,保护电位最正的区域是沉管的底部,由于底部距离牺牲阳极较远,电流衰减较大,在顶部布置阳极的情况下,底部基本没有受到阴极保护。而在牺牲阳极数量相同的情况下,增加侧面的阳极数量可以有效促使沉管底部的电位负移。

图5 不同牺牲阳极布置方案下缩比模型电位分布模拟计算结果

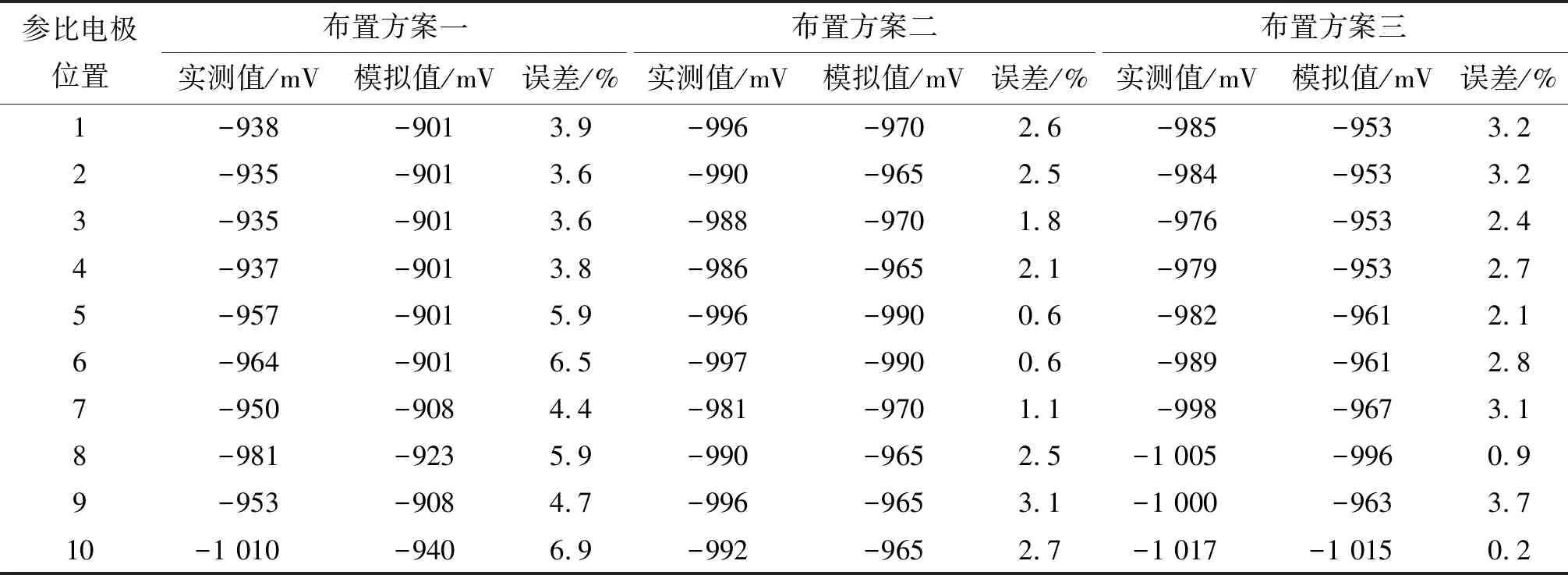

将试验测得的电极电位换算成相对于饱和甘汞电极(SCE)的电位,并与模拟计算结果对比。如表1所示,实测值比模拟值结果略负,但误差不超过10%。采用电偶腐蚀测量仪测得单块阳极的发生电流为21 mA,而初期钢壳所需的保护电流的理论计算值为19.4 mA,其误差同样不超过10%。阴极保护模拟结果和试验结果具有良好的一致性,这说明选择的边界条件及数学模型适用于砂石淡海水体系的阴极保护电位计算。

表1 不同阴极保护布置方案下电极电位实测值与模拟值对比

2.3 阳极数量的确定

以某沉管隧道的标准管节为例,截取其中标准管节的三分之一,建立几何模型,其尺寸为55 m×46 m×10.6 m。采用Al-Zn-In-Si-Ti-Sn阳极进行保护,在设计牺牲阳极数量时,牺牲阳极需同时满足保护电流和使用寿命的要求,若有一项不满足,应重新设计阳极数量并进行迭代运算。

根据设计要求,选择的阴极保护电流密度为0.050 A·m-2(运行初期)、0.027 5 A·m-2(运行期间)、0.020 A·m-2(运行末期);涂层破损系数为0.02(运行初期)、0.42(运行期间的平均值)、0.82(运行末期),即对于标准管节阴极保护采用的铝阳极,其初期的总发生电流应大于18.7 A,平均电流应大于215.9 A,末期电流应大于306.7 A。

在有涂层状态下,根据运行期间所需电流的平均值计算最小阳极使用量,每年所需的阳极质量Ma,min可通过式(2)计算。

Ma,min=Ic,mean×T×Ty/(u×e)

(2)

式中:Ic,mean为运行期间所需电流的平均值,A;T为设计寿命,a;Ty为年换算时间,8 760 h;u为电流效率,取0.82;e为有效电容量,A·h·kg-1。

选择的牺牲阳极块的尺寸为2.3 m×0.25 m×0.23 m,质量约为375 kg,按照设计寿命100 a计算,保守估计有效电容量为1 600 A·h·kg-1,选择满足末期需求的电流最大值307 A作为运行期间的电流,每个标准管节所需的阳极数量为547块。

阳极发生电流的计算值参照DNV-RP-B401CathodicProtectionDesign标准,采用式(3)计算初期阳极接水电阻Ra为0.275 Ω。

(3)

式中:ρ为电阻率,为0.7 Ω·m;S为阳极块平均换算长度,为1.275 m。

阴阳极之间的电位差取0.2 V,则初期单块阳极的发生电流为0.73 A,总发生电流为399 A,满足初始极化条件。按照均匀腐蚀的原则,采用相同的公式计算,阳极数量也满足运行期间和末期所需的电流要求。

2.4 阳极布置方案设计

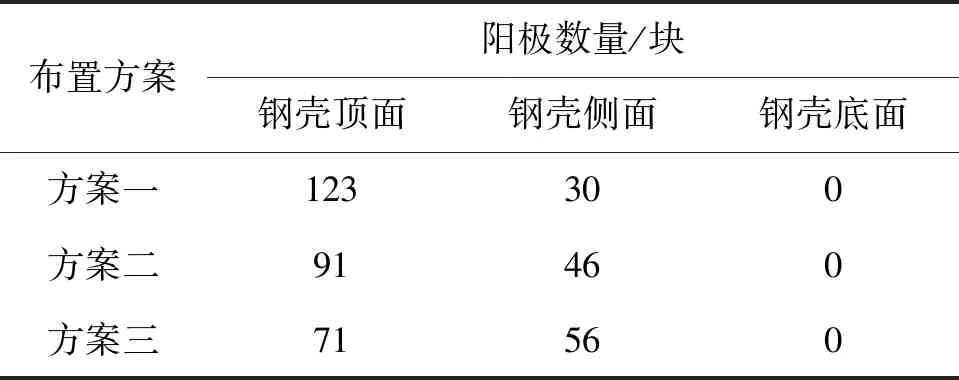

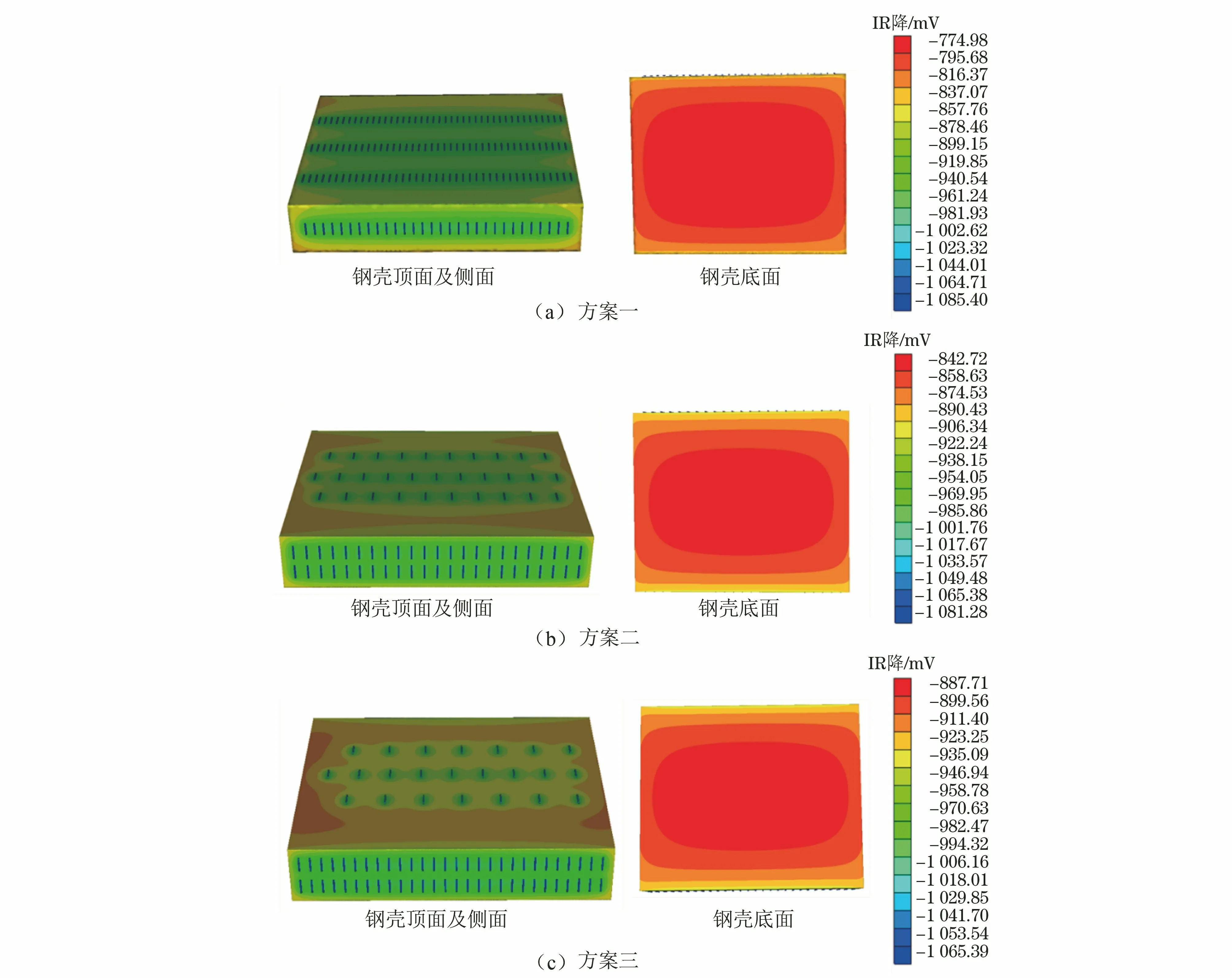

阴极保护设计通常采用均匀布置的方法,将牺牲阳极均匀布置在被保护体表面。对于沉管钢壳隧道,由于钢壳底部无法布置牺牲阳极,则将阳极布置在其顶部和两侧。根据各位置阳极布置数量的不同,为实际工程设计了3种布置方案,如表2所示。沉管钢壳顶面和两个侧面的面积比约为4…1…1,假设牺牲阳极均匀布置在3个面上,则按照该布置方案,钢壳顶部的阳极数量为123块,两个侧面各30块。钢壳表面电位分布的模拟计算结果如图6(a)所示,钢壳底面存在欠保护的现象。根据缩比模型试验及模拟计算结果,为了使底面得到更加充分的保护,最佳方案是增加侧面的阳极数量。将布置在底面的阳极均匀分布在两侧,按照该布置方案建立数学模型,钢壳顶部阳极数量为91块,两侧各46块。使用模拟技术,计算钢壳模型表面的电位分布情况,如图6(b)所示,钢壳底面已基本达到保护效果。继续增加侧面的阳极数量至侧面承载的极限,按照该布置方案建立数学模型,钢壳顶部阳极数量为71块,两侧各56块。计算钢壳模型表面的电位分布情况,结果如图6(c)所示。

表2 沉管钢壳隧道牺牲阳极布置方案

图6 不同布置方案下沉管表面保护电位的分布情况

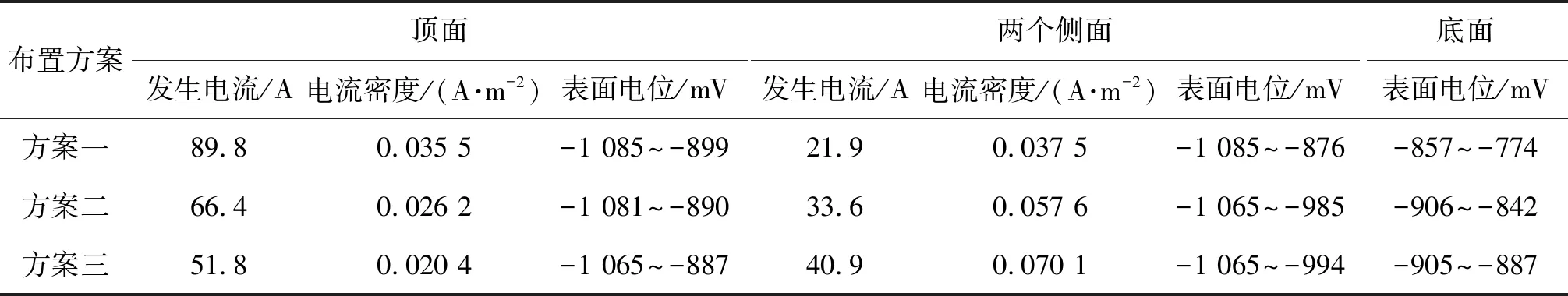

根据2.3节的计算结果,单个牺牲阳极的发生电流为0.73 A,不同方案中钢壳各面的平均电流密度如表3所示。由表3可知:当顶面的平均保护电流密度为0.020 4~0.035 5 A·m-2时,表面电位的变化不大,仅边缘靠近侧面的电位正移约10 mV;在底面电位未达到保护电位前,随着侧面平均电流密度的增加,钢壳底面的电位缓慢负移,侧面电流密度每升高10%,底面中心附近的电位负移约12 mV,为使底面达到保护效果,侧面的电流密度应大于0.057 6 A·m-2,即在均匀布置方案的基础上在钢壳两侧阳极的增加量约为55%。

表3 不同牺牲阳极布置方案下的模拟计算结果

3 结论

(1) 对于沉管隧道来说,由于工程条件限制,采用牺牲阳极均匀布置的方案,沉管钢壳顶面或侧面与底面之间的电位差为70~100 mV,欠保护区域通常出现在沉管底部。而当牺牲阳极布置在沉管侧面时,沉管底部电位的负移量较大,沉管钢壳保护效果较好。在阴极保护设计中,相对于均匀布置的设计方案,应在沉管钢壳两侧牺牲阳极的增加量至少为55%。

(2) 当无法实际验证阴极保护模拟结果时,可采用缩比模型的方法验证所选择的边界条件的合理性。从某项目的实际运用来看,阴极保护数值模拟结果较为准确,缩比模型验证试验结果显示,不同区域电位的实测值与模拟值误差不超过10%,可以采用模拟技术优化沉管隧道阴极保护的设计方案,从而使同等数量的牺牲阳极保护效果更好。