基于PLECS 仿真的四开关Buck-Boost变换器参数设计

聂进新,赵志斌,于守淼,郝世勇,张元峰

(海军航空大学青岛校区,山东 青岛 266041)

四开关Buck-Boost 电路与常规的直流变换器相比,具有开关管电压应力小、输入输出电压同极化的特点[1],要实现上述功能,电路参数的设计尤为关键。传统的电路参数设计方法是利用经典的AP 算法[2-3]、电路换流分析[4-5]等数学关系对电路进行解算,得到的电路参数偏重于静态的数学计算,缺少较充分的仿真数据支撑,不能很好地应用于实验样机的开发。该文利用PLECS 仿真软件辅助参数设计,得到符合电路设计要求的电路参数组合,通过制作样机对设计的参数进行检测,验证参数设计方法的合理性与有效性。

1 电路工作原理分析

四开关Buck-Boost 变换器的拓扑结构如图1 所示,主要由四个功率开关管、输入输出两个滤波电感及中间滤波电感组成。

图1 四开关Buck-Boost变换器拓扑结构

开关管Q1、Q2桥臂为Buck 降压单元,Q1为Buck单元的主控功率管,设其占空比为DBu,Q1、Q2互补导通带死区;开关管Q3、Q4桥臂为Boost 升压单元,Q4作为Boost 单元的主控功率管,占空比设为DBo,Q3、Q4同理互补导通。

对电路的电感进行分析,由电感的伏秒平衡原理,可得变换器电压的增益G(D)为:

当四开关Buck-Boost 变换器的负载为电池时,可实现双向电能变换传输功能,包括正向的充电模式与反向的放电功能,但由于四开关Buck-Boost 变换器以电感为中心具有完全对称性,因此两者的工作模式相近。在实际分析中,往往取电路的一个运行状态进行分析,该文以电路的充电过程为例。

当电路处于Buck 工作模式时,Q1、Q2构成 的Buck 桥臂组成的Buck 单元起着主要开关作用,同时Q3一直处于开通状态下,Q4处于常关断的状态,电路等效为同步Buck 电路,电路起到降压的作用。

同理电路处于Boost 工作模式时,起着主要开关作用的是Q3、Q4构成的Boost 桥臂组成的Boost 单元,同时Q1常开,Q2常关,电路等效为Boost 变换器,处于升压状态。

2 电路数学模型建立与分析

2.1 电感电流分析

在一个工作周期内,电路由Buck 模式转换到Boost 模式,此时电感的工作状态也随之发生改变,以此为依据,可把电路工作模态分为T1、T2、T3、T4四个工作阶段。电感电压变化情况如图2 所示。

在电路的分析中,以电感充电电流方向为正向,根据电感电压与电流的微积分关系可得出当时间处于t0-t1电感流过的电流为:

同理可计算出其余时间段流经电感的电流情况。除此之外,开关管的开通需要一个电感的负电流I0[5]来维持,即当处于零时刻,电感电流为I0。

综上,可得出一个工作周期的电感电流表达式为:

电感电流的波形如图2 所示。

在Q1的一个开关周期内,设置Q3的开通时机为D1Q34(通常设置为0.5),Q1开通的延迟时间与Q1总开通时间之比为Q3的开通延迟时间比,其值为Q34ks,则有:

式中,D1为Buck 桥臂上管占空比,D2为Boost 桥臂下管占空比。

式(5)即为各个工作周期T1、T2、T3、T4与Q3的开通时机D1Q34的对应关系。

同时根据能量守恒关系,电感在一个周期内给电感充电的电量等于电容中吸收的电量。电容中在一个周期吸收的能量又全部用于负载放电,在Q3开启后,电感电流的电量给电容充电,电容再把吸收的电量供给负载,根据上述过程,则有:

式中,Is为电路的输出电流。

在T3阶段,电感电流的波动引起了电容上电压的变化。根据电容电量公式又有式(7)的关系:

式中,l表示输出电压的波动系数。

综上所述,在设计规格初始标准的基础上,以上述各式作为计算依据来构建Matlab 参数求解模型,从而求解出电感电容等具体参数值。

2.2 参数求解模型的建立

100 W 充电、放电模式系统设计电路的规格参数如表1 所示。

表1 电路的设计规格表

根据上述初始参数,利用Matlab 软件构建参数求解模型,求解流程即为输入上述初始指标参数,后联立求解方程,求出符合上述技术指标的电感、电容以及电感电流。

3 电路仿真模型建立与分析

3.1 PLECS电路开环仿真模型

在PLECS 仿真软件中,按照基本的拓扑结构搭建仿真电路图。同时电路输入电压可控,四个MOSFET 开关管都施加有特定生成的PWM 控制信号,在输出端带有能够自主改变的负载。

电路中生成控制MOSFET 开关管的PWM 控制信号的方法是模拟比较法,具体是采用具有特定幅值的电压信号与三角波载波信号比较,产生具有一定占空比的PWM 信号控制主控MOSFET 管,再利用取反逻辑控制位于同一桥臂的另一个MOSFET 管,这样,控制中可调节电压幅值改变占空比。开环仿真电路如图3 所示。

图3 开环仿真电路总体设计图

为了满足更宽负载动态变化的设计要求,设计参数中以重载下的情况为优化重点(理论和仿真中发现,负载越重参数影响越大)。该设计以负载电阻10 Ω为重载,通过改变占空比来确定电感电容的取值,再通过具体的仿真电路观察电路的输出电压情况,这样分析得出的电感电容参数当电路处于轻载状态下时,变换器的输出也能达到设计指标的要求。

根据设计规格,当输入的电压为45 V,输出固定为30 V 时,通过Matlab 中的参数求解模型可确定不同的占空比以及电感电容的取值,仿真参数电感、电容的取值如表2 所示。

表2 仿真电感、电容取值表

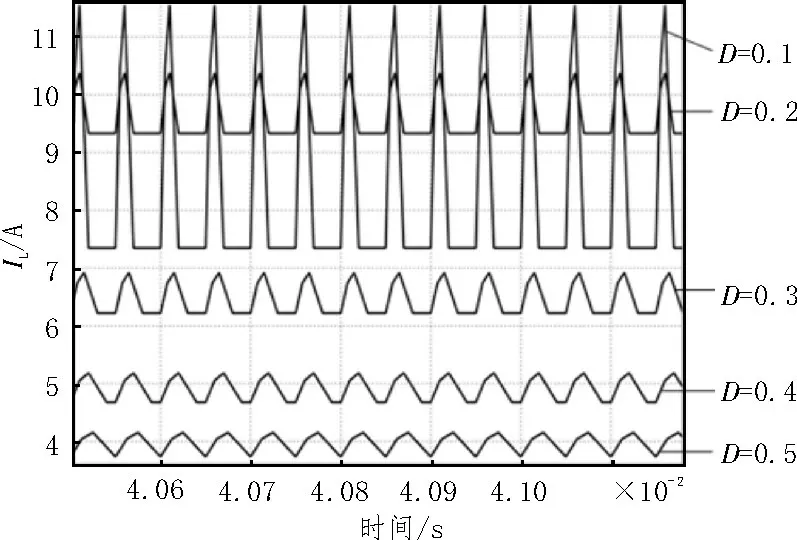

按照表2 的参数对仿真电路的电感电容进行调整,对电路进行仿真实验后,可得出五组仿真的输出波形。实验仿真输出的电流波形如图4 所示,图中的横坐标为仿真时间,纵坐标为电感电流的幅值。

大气污染物监测点布置:烟尘监测在#3、#4机组锅炉烟气除尘设施进、出口及脱硫系统进、出口烟道上设置监测断面,按(《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T16157-1996)和《固定源废气监测技术规范》(HJ/T 397-2007)规定布设监测点,气态污染物在每一监测断面中心点附近设一个监测点。废气连续监测2天,每天监测3次。

图4 开环电感电流输出波形

显然,占空比为0.5 时的电感电流脉动量及平均电感电流均为五组中的最小值。占空比越大时,通过参数求解模型所得到的设计电感值也就越大,电感所流经的平均电流也就越小,其电感流动也越趋于平缓,其电感的平均电流也就越小,直流损耗也就越低。

3.2 PLECS电路闭环仿真模型

闭环系统虽然对参数有较强的抗扰能力,但以开环系统设计的参数为基础构建闭环系统,有利于减小闭环系统体积。

具体构建过程:保持主电路结构不变,加入输出电压反馈检测及PI 控制器。控制器是通过构建实时PI 闭环[6-7]控制占空比来控制输出电压保持在给定值,保持左桥臂占空比D1固定为0.5(与开环相同),仅通过调整右桥臂的下管的占空比D2则能实现升降压调节。同时,右上管的高脉冲起始相位需要延时约0.5 个D1。利用输出电压与给定值进行实时比较后得差值信号,经过PI 计算后,再与三角载波进行比较,输出特定的PWM 控制信号,各路PWM 控制信号则按一定的相位差分配。

通过设置不同的电感及电容值,对闭环系统进行仿真检验,得到波形曲线。在PI 闭环条件下,输出电压及电感电流的波动情况却随着两者发生改变,电感值越小,引起电感电流的波动越大;电容值越小,则会导致输出电压的波动值增大。具体仿真结果如图5 所示。

图5 PI闭环对比仿真结果

4 PLECS热仿真模型

PLECS 仿真软件具有完善的热仿真模型库,利用热仿真可以更好地模拟电路在不同参数设置下的工作特性,进行最佳电路参数的选定。四开关电路的热仿真模型[8-10]是在闭环电路模型的基础上建立的,是对电路运行的损耗[11-12]与效率进行分析的工具,它由导热模块、监测模块以及效率计算模块三部分组成。

导热模块是由散热片、热电阻、热容以及热流检测模块所组成的,其中,散热片是热仿真中的关键部件,在环境温度为25 ℃的条件下,能够使得热路计算转变成电路计算。导热模块的热仿真模型如图6所示。

图6 导热模块仿真图

监测以及效率计算模块用于计算开关和电感的平均损耗,开关损耗计算的方法是将处于一个开关周期中的损耗相加,同时计算的同时也在下一个开关周期中生成一个平均功率脉冲。具体利用的是Periodic Average 模块与Periodic Impulse Average 模块。Periodic Average 模块可用于计算半导体开关器件的平均传导损耗,Periodic Impulse Average 模块适用于计算半导体器件的平均开关损耗。

电感的损耗包括电感的直流损耗以及磁芯损耗[13],在认为所选电感的材料一致的条件下,磁芯损耗受到电感电压脉动的影响。由于四开关Buck-Boost 变换器中的电感电压是由输入输出电压决定的,因此可忽略磁芯损耗带来的影响,考虑电感的直流损耗。效率计算模块是将损耗去除后的输出功率与之相比后的效率,在不考虑线路损耗的情况下,可等效为电路的变换效率,结果通过一个Display 模块显示。监测以及效率计算模块的模型图如图7所示。

图7 监测以及效率计算模块

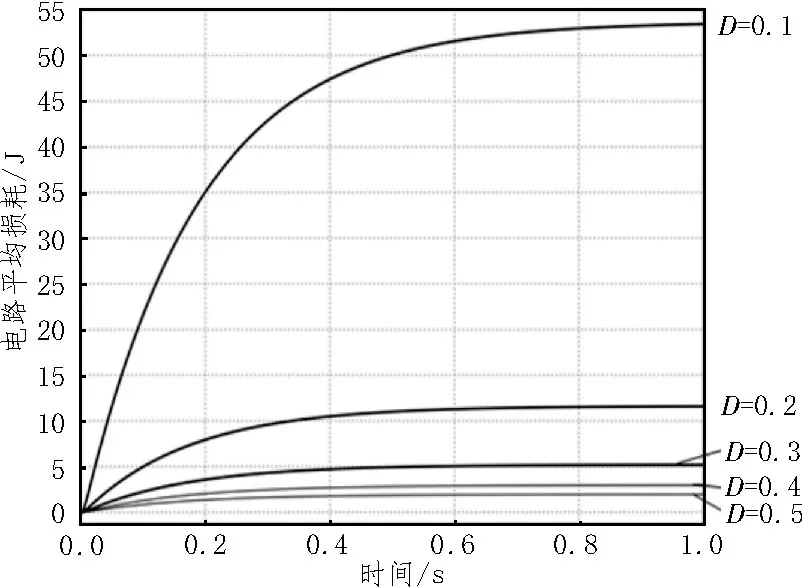

图8 不同参数下的电路损耗分析

Display 模块显示不同参数下电路输出的效率值η,结果如表3 所示。

表3 不同参数下的效率仿真结果

由上述结果可知,电路的损耗随着占空比的不断增大在逐步减小,同时效率也在逐渐提升,因此实际参数选型时电路的占空比越大越好。但由于在占空比增大时,经过参数求解模型计算后的电感值也随之在不断增大,这样会导致电路体积增大[14],不符合高功率密度设计的初衷。因此在实际的电路设计的过程中,通过平衡考虑各种因素,参数设计的具体指标可选定为在同步整流开关管的占空比为0.5 的情况下,电感为2 mH,电容为47 μF。

5 实验样机验证

根据上述理论及仿真的基本参数设计,实际制作了一台Buck-Boost 实验样机。其中的单片机采用的是STM32F103ZET6,它具有丰富的AD、定时器、中断等资源功能[15];而桥式电路开关管选用的是TI公司的CSD19536 型号MOSFET,其典型漏源电压为100 V,导通电阻为2.3 Ω左右,开关频率高达100 kHz以上;电路驱动芯片采用ir2104,它的自举升压功能[16]能够同时控制一个桥臂的上下两管并且自带死区功能,能够降低程序设计的难度。

实验是在开关频率为20 kHz 的情况下进行的,此时闭环系统输出电压波形如图9 所示。实验结果表明,经过上述方法设计出来的实验样机,其输出电压仅受开关频率影响,电压的波动符合预期设计的要求,并且其输出效率也达到了93%,具有高可靠性、高效率的特点。

图9 输出电压波形图

6 结论

该文以四开关Buck-Boost 变换器为研究对象,以确立最佳的电路参数设计为目标,分析了四开关Buck-Boost 变换器的工作原理与工作模式,设计了目标电路的规格指标;通过电感电流分析建立了电路的数学求解模型,依据设计规格计算出电路参数值;仿真中利用PLECS 软件建立了开环、PI 闭环模型,分析了电感以及电容变化对电路输出以及电感电流的影响;通过建立PLECS 热模型,具体直观地对比了参数计算结果的损耗以及输出效率情况,依据实际情况选取了最佳的电路参数值,实际实验样机电路验证参数符合输出效率达到90%的设计要求。