山区悬索桥超大倾斜式隧道锚施工技术研究

池忠波,刘 志,邱 洋

(中铁建大桥工程局集团第一工程有限公司,辽宁 大连 116033)

1 引 言

悬索桥的锚碇方式主要包括重力式锚碇和隧道式锚碇。隧道式锚碇适合在基岩较为坚硬的山区使用,由于其具有技术先进、造价低、对建筑环境影响小等诸多技术优点,在桥梁建筑领域的应用也越来越广泛。悬索桥锚碇结构的尺寸主要由地质条件和主缆力决定,而主缆力主要受跨度影响。对于大跨山区悬索桥,隧道锚碇结构直径大、锚塞体放置深、倾斜角度大,常规施工对围岩扰动大,不易达到施工要求。

近年来学者们对隧道锚进行了一些研究,汪海滨[1]等通过对隧道锚进行有限元数据分析和试验对比验证,发现岩锚初始段的预应力、锚碇长度、外部应力荷载作用量值分别控制着锚索及主体锚碇在隧道锚碇施工系统中直接参与外部荷载作用贡献的量值和塑性作用发生时机。胡中超[2]等通过模拟出大桥隧道锚及锚碇开挖循环过程,分析了公路隧道锚及主体锚内碇密封开挖循环过程、密封循环以及施工过程中,主体锚内碇主体空间轴运动变化效应和主体锚内碇主体时间轴的运动变化效应。对大桥隧道锚碇施工过程设计方案的施工技术应用安全性和隧道施工过程合理性两个部分结果进行了具体数值计算验证。董志宏[3]等对矮寨新型中国大桥公路桥梁隧道锚进行了系统了解和数值计算分析后的模拟,主要分析了新型大桥公路隧道锚密封开挖以及循环过程施工过程中塔基和公路隧道的应力和位移。结果表明,开挖导致的围岩位移较小,由于岩体的开挖,弱化了围岩强度,增大缆力后,围岩塑性区的范围有增大的趋势,对下方的公路隧道安全产生不利影响。

国内外学者对隧道锚进行了大量的研究[4-5],但对超大倾角隧道锚施工设计等研究较少。本文依托主跨为760 m的油溪长江大桥单跨悬索桥工程,对超大倾角隧道锚的开挖、支护及衬砌进行了研究。该隧道锚采用微振动、光面爆破法进行分层开挖,配合超前小导管+钢架、锁脚和系统锚杆等支护方法,最后用支架模板对锚室做二次衬砌。

2 工程概况

油溪长江大桥是合川至璧山至江津高速公路项目的控制性工程,在江津区油溪镇下游1.8 km处跨越长江,全桥共4联,主桥为主跨760 m单跨悬索桥,主缆矢高80 m,矢跨比为1∶9.5。桥塔采用门式框架结构,塔基采用承台加桩基结构,南岸采用重力锚,北岸采用隧道锚。隧道锚结构处于线路大挖方范围内,挖方高度约50 m,且存在顺层、滑坡堆积体及岩穴等不良地质情况。

北锚采用隧道式锚碇,由锚塞体、散索鞍支墩及基础、前锚室及明洞四部分组成。隧道长70 m,最大埋深约50 m;左右隧洞线间距为33.365 m,两侧锚锭最小净距为19.896 m。锚塞体长40 m,与水平线的倾角为45°。横断面顶部采用圆弧形,侧壁和底部采用直线形,前锚面尺寸为10.4 m×10.4 m,顶部圆弧半径5.2 m,后锚面尺寸为15 m×15 m,顶部圆弧半径7.5 m。

3 隧道锚施工

3.1 隧道锚开挖

(1)洞口施工

自上而下分层挖掘进行地底开挖。地下或上洞口分层挖掘进行场地,可首先采用自动动力装载机分层挖掘,然后再辅以电动动力推土机分层进行挖掘整平,并分层进行压实。地下洞口底部遇坚硬的硬性砾石质地层下陷致使地层爆破时,可人工挖掘,使用自动钻眼工具进行挖掘爆破。开掘边坡侧坡或仰斜坡的斜坡,以喷水筒或锚喷筒为基础防护,喷一层15 cm厚钢筋混凝土,以稳定速度开挖边坡、侧仰的斜坡。

洞门及洞口附近的排水、截水设施应配合洞门施工尽早完成,并与路堑排水系统连通,以免地表水冲刷坡面。洞顶天沟应顺接原排水通道,利用人工进行开挖,并保证浆砌圬工施工质量,土质天沟随挖随砌。该锚碇倾斜角度大,雨季容易灌水进去,因此进洞口搭设防雨棚,防雨棚长60 m、宽54 m、高12 m。

(2)爆破施工

隧道锚爆破建议采用微振动、光面爆破法,以利于保证建筑围岩的整体完整性,并且还应及时进行支护、施工以及衬砌,防止建筑围岩整体变形程度过大。开挖循环进尺:建议进尺为1.2~1.5 m。炮孔布置及孔网参数:爆破孔孔径与钻孔设备相关,40 mm左右,孔深与一次掘进深度相关,建议1.2~1.5 m,掏槽孔比崩落孔超深20~30 cm。对于光爆孔,孔间距为0.4~0.5 m,药卷直径为25 mm。

(3)出渣与排水系统

图1(b)中上台阶①开挖完成后,利用拱部核心土形成操作平台,②提供机械站位,下台阶③按照相应爆破参数分两部开挖,这种开挖方式可以有效地内部利用爆破石渣,无需使用施工台车,大大加快工程进度。洞内铺设出渣轨道,轨道选用38 kg/m钢轨。在初支已成环区段,钢轨直接焊接固定于均布的工字钢顶面。机械设备上下及斗车牵引采用30 t卷扬机牵引。卷扬机锚块采用地锚,位于卷扬机后方,锚块锚固力按不小于400 kN设计,斗车采用后卸式,可以较好地利用地势高差进行作业。

图1 二衬钢管支架

3.2 初期支护

(1)超前小导管及钢架

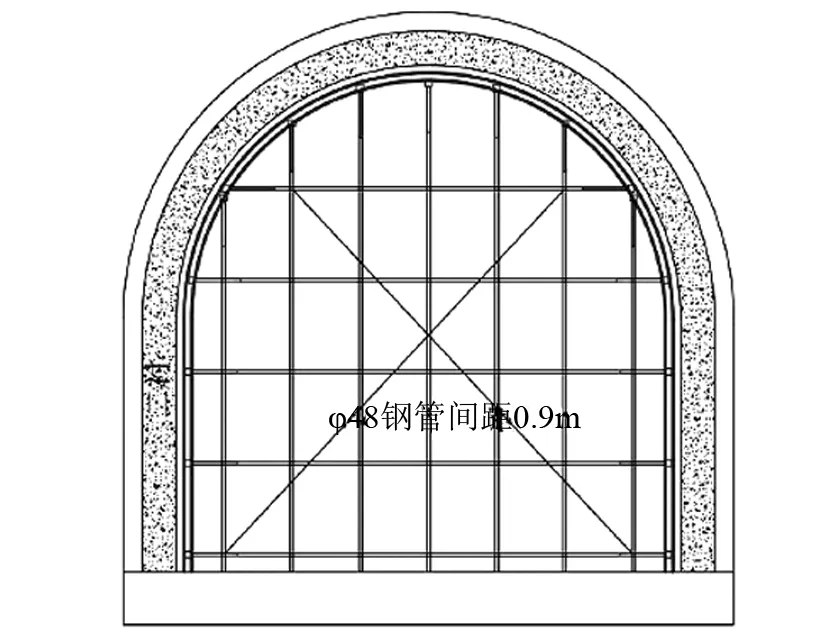

超前小导管采用外径42 mm、壁厚3.5 mm热轧无缝钢管。超前小导管施工时,钢管以10°~15°外倾打入围岩。钢管长度L=3.5 m,环向间距40 cm,每打完一排钢管注浆后,开挖拱部及第一次喷射混凝土、架设钢架、初期支护完成后,纵向间隔2 m再打另一排钢管,超前小导管的搭接长度不小于1 m。钢架在现场加工棚内采用R400型钢冷弯机分节段制作。每榀钢拱架分段制作完成后进行试拼,检查钢架尺寸及轮廓是否满足设计要求。

(2)锁脚和系统锚杆

锁脚锚采用φ42×3.5 mm热轧无缝钢管,锚管前端加工成锥形,以便插打。中间部位钻设直径为8 mm的溢浆孔,呈梅花形布置,间距为15 cm,尾部1 m范围内不钻孔以防漏浆,末端焊直径为8 mm的环形箍筋。系统锚杆是隧道锚初期支护的重要组成部分,拱墙采用φ22 mm中空注浆锚杆,锚杆长度3 m、4.5 m交错布置,环向间距l.2 m,纵向间距1.0 m,呈梅花形布置。

(3)喷射混凝土

喷射时喷嘴与受喷面间保持适当距离,喷射角度尽可能接近90°,以使获得最大压实和最小回弹。喷嘴与受喷面间距宜为1.5 m左右;喷嘴应连续、缓慢作横向环行移动;若受喷面被钢架、钢筋网覆盖时,可将喷嘴稍加偏斜,但不小于70%。如果喷嘴与受喷面的角度过大或过小,会造成混凝土物料在受喷面上的滚动,产生出凹凸不平的波形喷面,增加自弹量,影响喷混凝土的质量。

3.3 二次衬砌

二次衬砌施工采用支架模板方案进行混凝土浇筑,支架采用自制台架或满堂支架,模板采用1.5×0.3 m、1.5×0.15 m定型小块钢模板,模板背楞采用I10工字钢,呈圆弧状。衬砌施工顺序纵向为:底板及底板以上0.5 m处(倒角上口)→边墙及拱部,见图1。

锚室段二次衬砌在锚塞体浇筑完成后施做。第一段混凝土浇筑完成后,搭设第二段满堂支架,进行第二段防水板、钢筋、模板安装及混凝土浇筑,重复上述步骤,直至完成锚室段最后一段二次衬砌施工。

3.4 质量控制要点

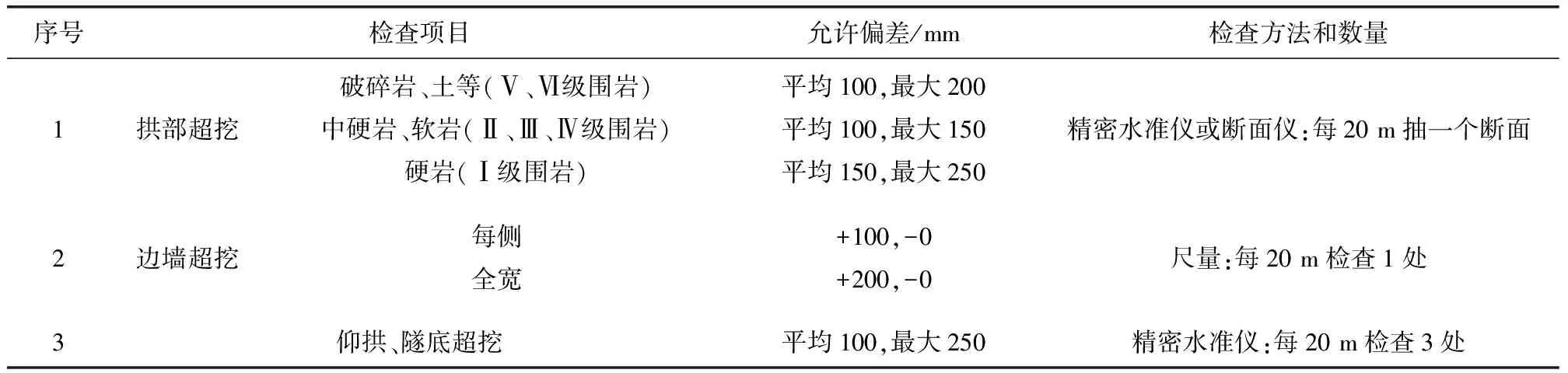

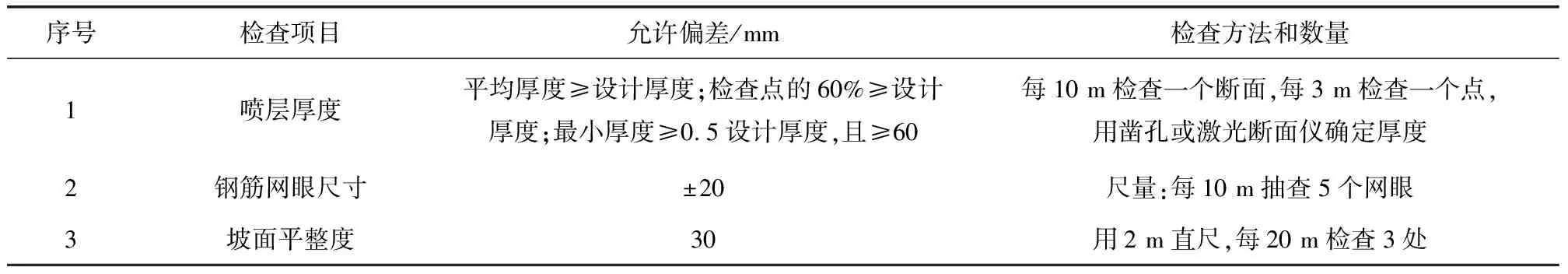

隧道隧洞口断面尺寸小,锚体轴线与水平线夹角45°。中空注浆锚杆的灌浆强度应不小于设计和规范要求,锚杆孔内灌浆密实饱满。钻爆法施工隧洞洞身开挖允许偏差,见表1。喷射混凝土支护应与围岩紧密粘接,结合牢固,喷层厚度应符合设计要求,不能有空洞,严禁挂模喷射,受喷面必须是原岩面,喷层内不允许添加片石和木板等杂物,必要时应进行粘结力测试。喷射混凝土支护允许偏差,见表2。

表1 钻爆法施工隧洞洞身开挖允许偏差

表2 喷射混凝土支护允许偏差

4 结 论

大跨悬索桥超大倾角隧道锚采用常规施工方法,容易引起安全隐患,降低施工质量。结合山区地形和场地条件,对隧道锚开挖、支护及施工进行研究。隧道锚锚洞采用微振动光面爆破法分层开挖,洞内铺设出渣轨道。隧道锚主要采用锁脚和系统锚杆进行初次支护,配合超前小导管+钢架进行补强,二次衬砌施工采用支架模板方案进行混凝土浇筑。隧道式锚碇预应力系统施工完成,验证其开挖精度和支护质量,安全稳定。通过这些施工技术加快了施工进度,有效节约了成本,保证了超大倾角隧道锚的施工安全和质量,为同类工程施工建设提供指导。