高寒地区转体斜拉桥承台大体积混凝土温控研究

刘华东

(中铁二十二局集团第一工程有限公司,黑龙江 哈尔滨 150000)

1 热传导基本理论

转体斜拉桥承台由于球铰和滑道的存在,使得相应位置的混凝土无法采取有效的养护措施。其中,钢材与混凝土两者传热存在差异,容易产生温度裂缝。对于上述问题的求解,可以归结为大体积混凝土在相应的初始和边界条件下求解热传导方程问题,得到如下的热传方程

(1)

式中:T为温度;t为时间;α为热传导系数;θ为混凝土的绝热温升

初始条件:当t=0时。

T=T0(x,y,x)

(2)

边界条件

第一类边界条件为混凝土接触表面为已知温度。

T(t)=f(t)

(3)

第二类边界条件为混凝土表面热流量为时间的已知函数

(4)

当混凝土表面的热流量为零时,即混凝土表面为绝热情况,则有

(5)

式中:λ为混凝土导热系数;n为混凝土表面法线方向。

第三类边界条件为混凝土表面与空气接触

(6)

式中:lx、ly、lz为法线方向余弦,β为混凝土表面散热系数;Tα为边界气温。

2 工程概况

跨线桥采用双塔双索面转体斜拉桥,全长为434 m(118 m+198 m+118 m),桥面宽30 m,共跨越48条铁路线。为减小转体斜拉桥施工对铁路线的影响,采用双塔双转体法施工,单幅转体重为29 000 t,是目前我国纬度最高、重量最大的转体斜拉桥。主塔承台外形为八边形结构,整体尺寸为34.5 m×19.8 m,承台厚5.8 m。由于承台顶部需预埋球铰定位骨架和滑道,故承台分两层浇筑。第一层浇筑4.3 m,第二层浇筑1.5 m,间隔5 d。

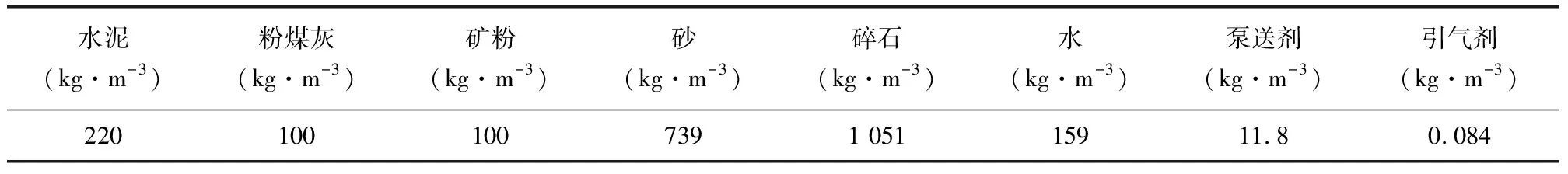

承台选用C40引气混凝土,根据选定的原材料并结合施工现场情况,对主塔承台大体积混凝土配比进行大量的试验。经适配,水泥用量220 kg/m3,粉煤灰用量100 kg/m3,矿粉100 kg/m3,胶凝材料合计420 kg/m3。选用胶凝材料(水泥+粉煤灰+矿粉)∶细骨料∶粗骨料∶水∶外加剂,质量比=1∶1.76∶2.50∶0.38∶0.028作为试验室配合比。坍落度为185 mm,水胶比0.38,材料用量如表1所示。球铰和滑道采用Q345钢材,混凝土与外部环境的接触面需设置对流条件,设置外部大气温度为20 ℃。

表1 C40混凝土材料用量

3 承台温度控制要求

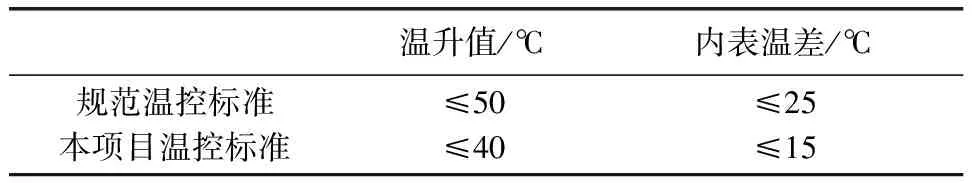

由于项目处于高寒地区,环境气温低,转体重量大,加上球铰位置,混凝土无法采取有效的养生措施。本工程以争作“国家级优质工程”为目标,故对承台温升值、内表温差和降温速率提出了更高要求的温度控制标准如表2所示。

表2 施工温度控制标准

4 承台施工期温度场仿真分析

4.1 模型的建立

由于承台体积较大,为研究承台内部水化热情况、球铰及滑道对承台二次浇筑水化热的影响,利用midas FEA有限元软件建立承台模型。下承台整体尺寸为34.5 m×19.8 m,承台厚5.8 m。球铰直径为4.5 m,环形滑道宽1.6 m,厚度为0.03 m,滑道中心半径6.5 m。混凝土承台采用实体单元,球铰定位骨架采用桁架单元,滑到采用板单元模拟。

4.2 参数模拟

混凝土绝热温升值通过表1中C40配合比,经计算可得:C40混凝土比热为0.990 26 kJ/(kg·℃),导热系数为9.23 kJ/(mh·℃),密度为2 443.3 kg/m3。代入混凝土热源函数(2 s)可知,C40混凝土绝热温升为49.851 6 ℃。

(7)

式中:W为水泥用量;C为混凝土比热;ρ为混凝土密度;F为混合料用量;Q(t)为水泥水化热;k为折减系数,对于粉煤灰k=0.25。

4.3 冷却水管布置

冷却水管采用直径50 mm,壁厚2.5 mm钢管。按蛇形布置,共5层。各层冷却水管水平间距为1.0 m,竖向间距为1.0 m(1~4层)和1.4 m(4~5层)。

4.4 有限元结果分析

为明确承台内部水化热情况、球铰及滑道对承台二次浇筑水化热的影响,选取承台内部中心测点为分析对象,分别选取承台第一层浇筑中心位置处测点A;距第一层顶面0.75 m处测点B;第一层顶面测点C;第二层中心位置处测点D;第二层顶面测点E。

(1)第一层浇筑4.3 m

承台第一层所有测点中,承台中心测点A温度升温最快,峰值温度为59.5 ℃,入模温度为20 ℃,温升值为39.5 ℃。在85~120 h时,由于表层测点C与大气接触,所以测点C降温速度最快。随后受第二层混凝土温度影响,测点C降温速率逐渐趋于平缓。在150 h时,承台最大内表温差为17 ℃。

(2)第二层浇筑1.5 m

为分析球铰及滑道对承台第二层浇筑水化热的影响,选取第一层浇筑时测点B、C与第二层浇筑时测点D、E进行对比。在第一层浇筑时,距离表面0.75 m测点B峰值温度为54.2 ℃,此时承台表面测点C温度为50.8 ℃,内表温差为3.4 ℃。在第二层浇筑时,承台中心测点D峰值温度为52.2 ℃,此时测点E温度为38.2 ℃,内表温差为14 ℃。

由于测点E位于球铰下部,球铰为钢材导热性较好,热量容易传递,导致与第一层浇筑情况相比两者温差存在明显差异。说明球铰和滑道位置处的混凝土降温较快,若不采取措施及容易出现温度裂缝。

5 承台温度场现场监测及分析

5.1 监测的埋设

承台为整体式中心对称结构,长34.5 m,宽19.8 m,厚5.8 m。监测元件采用热敏电阻传感器,取任一短半轴和长半轴布置测温元件,达到对承台温度场的控制,每层布置11个测点。探头自承台底向上共布置6层,与冷却水管间隔布置。

5.2 监测结果分析

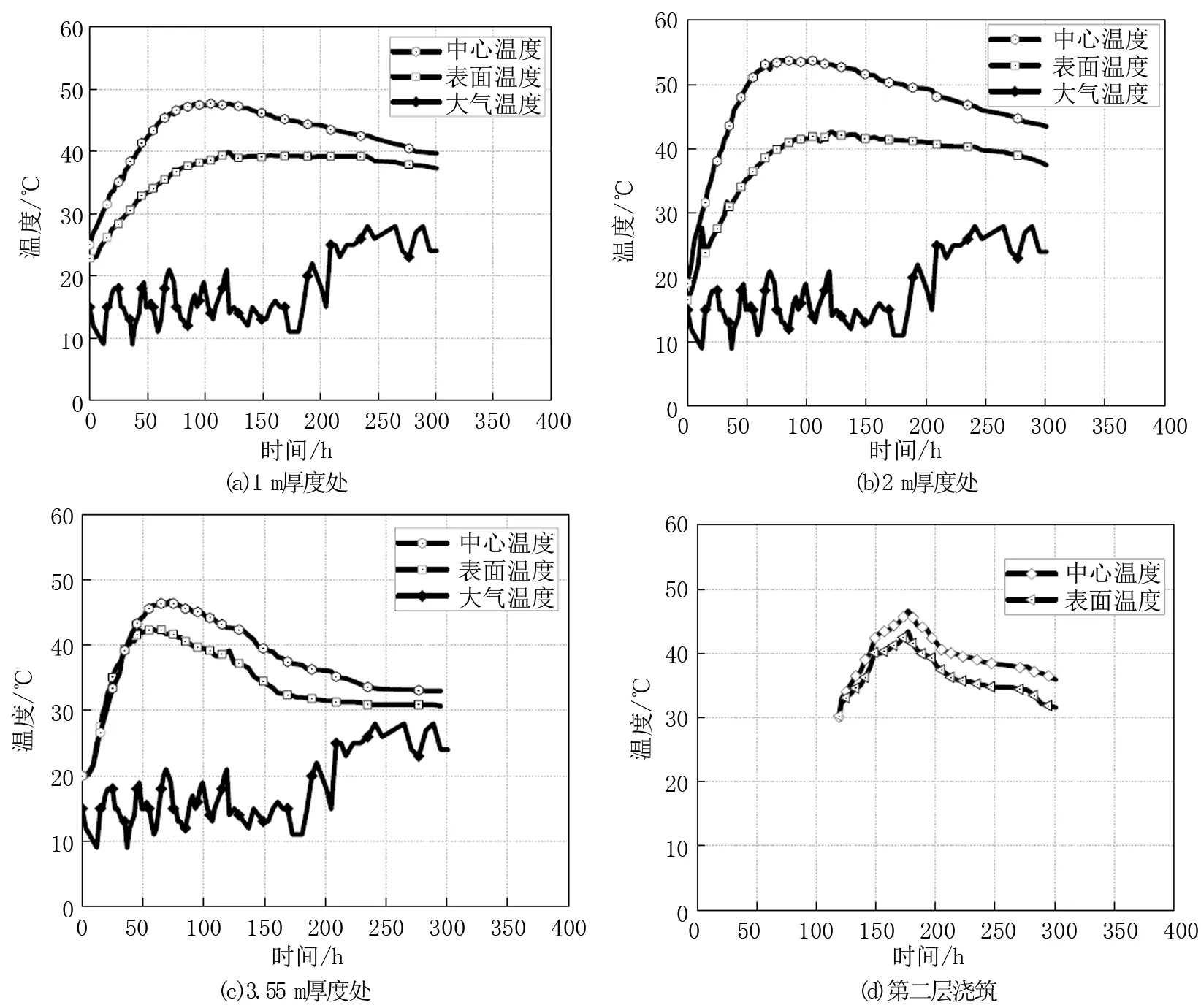

为准确分析承台温度场的变化规律,选取承台具有代表性的测点绘制温度时程曲线。其中,图1(a)~(c)为距承台底不同厚度处承台测点的温度时程曲线,图1(d)为承台第二层浇筑测点的温度时程曲线。

图1 测点温度时程曲线

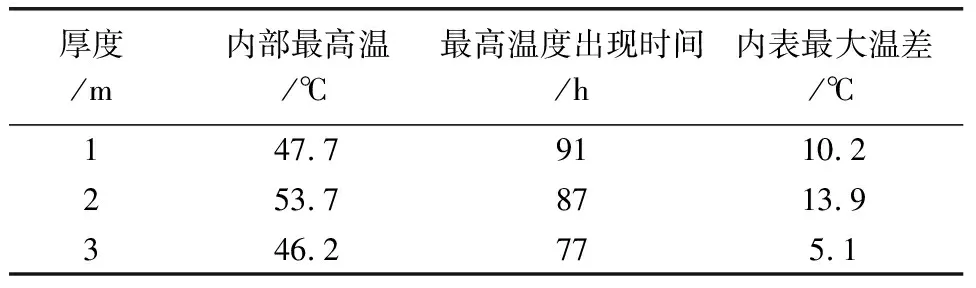

表3 测点温度综合监测结果

(1)内部温度

混凝土浇筑工作完成后的85~91 h,承台各层温度达到峰值。其中,混凝土入模平均温度为20 ℃,承台内部最高温度为53.7 ℃,绝热温升为33.7 ℃,满足绝热温升小于40 ℃的要求。由于在水泥中掺入粉煤灰和矿粉,经适配得到混凝土最优配合比,大大降低了混凝土水化热的总量。表明本方案中所采用的混凝土配合比可有效控制大体积混凝土所产生的水化热;有限元得出在85 h最高温为59.5 ℃,经过对比两者数值相近。说明有限元分析模型揭示的规律,可用于描述施工中的实际情况。

(2)降温速度和内表温差

由图3(b)可知,混凝土浇筑工作完成后的87 h,内表最大温差为13.9 ℃,满足内表温差小于15 ℃的要求。在承台降温阶段大气温度变化较大,100~200 h大气平均温度为16 ℃,200 h之后大气平均温度为26 ℃。然而,承台内部混凝土未受到外界温度的影响,降温趋势较为平缓。表明在监测过程中,承台内部通过调节冷却水管内部流速,外部通过覆盖塑料薄膜、土工布保温措施,使得降温速度和内表温差满足温控要求。

有限元得出在141 h内表最大温差为20 ℃,原因在于有限元数值仿真中,冷却水管内的水温是恒定不变的。而实际过程中冷却水管内的水由于吸收混凝土的热量,温度逐渐升高,加上现场混凝土采取相应的养护措施,导致两者内表温差存在差异。

(3)第二层浇筑

为分析球铰及滑道对承台第二层浇筑水化热的影响,通过图1(c)和(d)对比可知:在第一层浇筑时,距离表面0.75 m中心测点峰值温度为46.2 ℃,此时承台表面测点温度为41.1 ℃,内表温差为5.1 ℃。在第二层浇筑时,承台中心测点峰值温度为46.6 ℃,此时球铰下部混凝土测点温度为43.2 ℃,内表温差为3.4 ℃。通过有限元分析得出在球铰和滑道位置处,混凝土降温速度较快。故在球铰和滑道位置处,采取表面覆盖聚苯乙烯泡沫板的保温措施。并且在承台内部通过控制冷却水管内的流速,使得内表温差得到了有效的控制。两者内表温差对比表明球铰和滑道表面覆盖聚苯乙烯泡沫板可达到良好的保温效果。

6 结 论

(1)通过midas FEA有限元软件模拟第二层承台的温度场可知,球铰及滑道的存在使得混凝土内表温差变大,因此在施工中根据监测结果应及时做好温度控制措施,防止温度裂缝的产生。

(2)混凝土浇筑工作完成后的85~91 h承台各层温度达到峰值,承台内部最高温度为53.7 ℃,有限元得出在85 h内部最高温为59.5 ℃。表明通过midas FEA有限元软件模拟承台温度场,可预测混凝土内部的最高温和发生时间。

(3)所采用的混凝土配合比,冷却水管布设方案和温度控制措施,可有效降低混凝土所产生的水化热,降低内表温差,达到了预期的温控目标,且现场经检测未发现温度裂缝。