基于半刚性基层养护的裂缝注浆修补技术分析

张立志

(山西省公路局大同分局,山西 大同 037006)

1 半刚性基层裂缝检测及修补技术

1.1 裂缝检测技术

钻芯法:根据现行《路基路面试验检测标准》相关规定,采取现场钻芯取样的方式,确定公路路面裂缝情况。此种检测方式操作较为简便,但存在一定的破坏性,且检测结果存在较大局限性。尤其当道路基层存在板底脱空缺陷时,该方法无法适用。

探地雷达(GPR)检测:该检测方式可在不破坏道路结构的情况下完成道路裂缝检测,其工作原理主要是通过电磁波在不同介质中的反射,根据接收到的回波信号,利用数字化反演技术完成检测对象演示成像,并获得裂缝深度、宽度等相关信息,进而完成半刚性基层裂缝检测。

落锤式弯沉仪(PFWD)检测:由于行车荷载及外部环境作用,道路结构达到承载极限时,会产生各种质量病害。因此,在道路结构产生大规模破坏前,应及时进行维修处理,以有效确保其使用性能。通过落锤式弯沉仪可有效模拟行车荷载作用,获得道路结构加载状态下的弯沉盆数据,能够全面反应道路结构破损情况,具有测速快、无破损、准确性高等优势,在道路维护工程中应用广泛。

1.2 半刚性基层裂缝修补技术

(1)薄层罩面技术。该技术主要用于处理较为轻微的路面裂缝。其基本原理是通过在道路表面加铺沥青薄层对裂缝进行处治,可有效提升道路平整度和路用性能。

(2)功能性维修加固。主要是通过在道路面层下方增设密封层,以有效增强道路结构整体性、连续性,提高路面承载能力和防水性能,从根本上抑制基层裂缝产生。

(3)灌浆修复。根据施工工艺不同,灌浆修复技术又分为静压灌浆和高压灌浆两种方式。

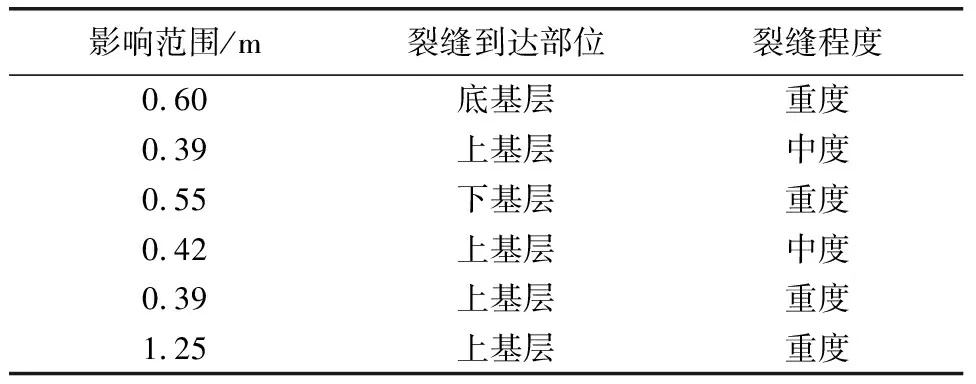

2 工程概况

某公路工程采用半刚性基层沥青铺装,由于行车荷载及环境因素影响,其道路表面出现大规模裂缝病害,严重降低道路路用性能,缩短使用寿命,亟需进行维护处理。根据现场实际情况,选取1 km裂缝严重路段作为试验段进行检测分析,通过探地雷达等检测设备对道路裂缝实施全面检测,其检测结果如表1所示。注浆修补主要针对基层开裂产生的反射裂缝,因此选取深度达到基层位置的裂缝进行注浆加固。

表1 试验段裂缝检测数据

3 注浆材料及设备

3.1 注浆材料

浆体配比设计:采用A、B两种浆体进行灌注。其中A浆体主要材料为匀泡剂、增韧剂、催化剂及多复合元醇等;增韧剂、催化剂配比分别为8%和3.2%,多复合元醇中多元醇1与多元醇2比例为80∶20。

B浆体主要材料为PAPI-2型固化剂。实际灌注时,A、B两种浆体比重为100∶85,其相关性能指标满足规范要求。

3.2 注浆机械

施工设备:大功率发电机1台、空压机1台、注浆机1台、钻孔机1台、重卡汽车1辆;大力钳、保护管、PVC管若干。

辅助工具:电镐、洋镐、小铲、锥桶、卡尺等。

4 半刚性基层裂缝注浆修补技术要点

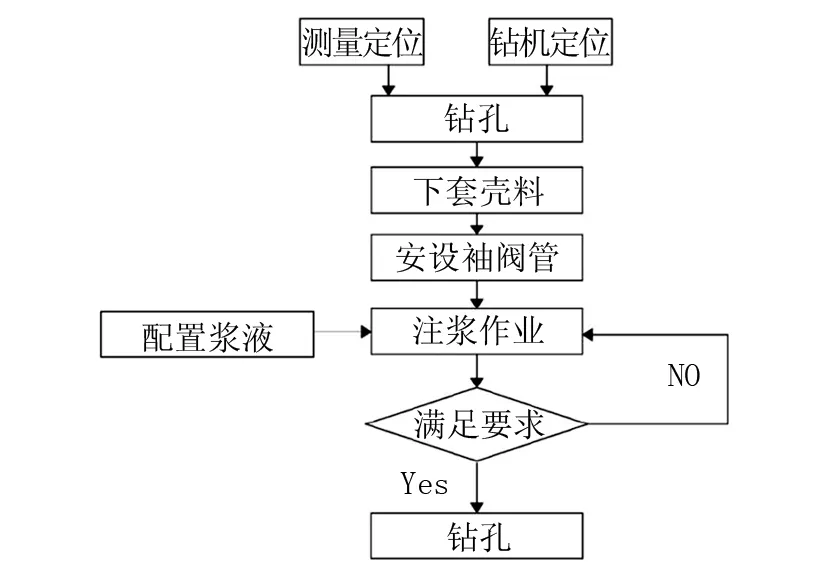

4.1 工艺流程

半刚性基层裂缝注浆修补工艺流程如下图1所示。

图1 基层裂缝修补注浆技术工艺流程

4.2 布孔及钻孔

注浆孔布设原则:结合探地雷达实际检测情况,准确确定裂缝分布区域,并合理划分各注浆孔注浆范围,确保注浆孔布置的科学性、合理性,最大限度提高注浆修复质量,通常沿裂缝方向0.5 m间距设置多道注浆孔。

钻孔要点:采用强度高、质量好的钻头进行钻孔施工,严格控制孔径和孔深,确保满足规范及设计要求。结合试验段检测数据及以往经验,通常选用规格为φ20 mm的钻头,钻孔深度为40 cm,确保到达上基层底部位置。

4.3 清孔

钻孔完成后,应采用性能优良的吸尘设备将钻孔内钻渣及杂物清理干净,并通过特制长嘴高压空气泵进行二次清孔处理,确保注浆孔畅通无阻,最大限度保证注浆修补质量。

4.4 预埋注浆导管

注浆管主要包括钢管和PVC管两部分。注浆孔清孔完成后,先在孔内埋设长度为100 mm的PVC管道,注浆时,通过PVC管将浆体引流至基层部位,避免浆液由面层裂缝流出。

待PVC管道埋设完成后,在进行钢管安装,通过锤击方式将钢管埋入路面,并保证与地面完全接触,达到封闭和稳压的目的。

4.5 注浆

结合注浆材料性能及配比情况,科学确定注浆压力,通常为1.0~1.5 MPa,持续稳压2 min,最大限度保证浆体密实度。

注浆时应实时监测注浆孔状况,看浆液是否流出,通常以浆液外流作为注浆完成的标志;注浆完成后应密切关注注浆设备压力表数值,在压力值归零前严禁拆除接头卡扣,防止发生安全事故。

4.6 稳压封孔

为避免浆液由注浆管上方移除,确保其完全填充至基层间隙,通过大型扁咀钳将钢管固定,待稳压注浆2 min后再3将钢管拔除,并采用锥形封孔塞封堵注浆孔,持续5~7 min后将其拆除。

4.7 养生及恢复交通

待封孔塞拆除后,对注浆路段进行全面清理,并通过冷补方式将钻孔封闭,最后在公路表面均匀涂刷改性乳化沥青,将路面恢复原状,待乳化沥青完全破乳后方可开放交通;需特别注意的是,注浆完成后,注浆路段应采取封闭管控,严禁所有车辆、行人通行,待养生2h后,且经检测道路力学性能满足规范及设计要求后方能允许后续施工。

4.8 验收项目及要求

钻孔检查。钻孔完成后应对孔深、孔径、数量及布设位置等进行全面检查,确保满足设计要求,若达不到要求应及时采取补救措施,必要时应重新钻孔。

钻孔施工过程中,施工方应安排专业技术人员进行现场指导和监督,实时监测钻孔质量,确保满足技术标准要求;注浆时,严格控制注浆速率及稳压时间,保证注浆密实度满足设计要求。

4.9 质量及环保保证措施

半刚性基层裂缝修复过程,需重视质量控制、环境保护,以提升项目建设的社会效益。

(1)在对建筑材料进行质量检验时,必须严格按照各项指标,对原材料的品质和规格进行全面的检验,务必选用质量有保障的产品。加强原材料的入场检验,严格审核入场原材料的出厂凭证,严格按照原材料试验规程和技术规范的要求,对每一批次的材质合规性进行核查,定期进行抽样,严禁不合格的产品进入施工场地,以保证工程质量达标。

(2)建立和完善的质量管理制度,设立包括总工程师,技术员,现场施工员、专业技术小组组长组成的技术队伍,合理分工,及时发现问题,提高技术交底的工作效率。

(3)健全质量管理制度,加强监理人的责任意识;严格按照质量管理的要求进行建筑质量检查,关键施工环节,质检工程师要对其进行全程旁观,并对其进行科学的指导,以保证其质量。

(4)在工程施工中,质量检验人员要加强施工过程的控制,对不合格施工工序,要及时制止,在施工过程中,质量关键点要加强旁站巡视。

(5)保证作业场地的作业面和周围环境的清洁卫生,并对废弃物料、污染物等进行及时的回收和处置;在施工场地内应设立专用垃圾堆放区,并有专人负责对垃圾的堆放管理,定期用运输车将其运到指定地点,卸货时应保持车辆的平稳性,严禁随意丢弃。

(6)根据本工程的具体情况,设计出合理的环境保护措施,并对其进行灵活的调整。建筑企业应主动学习有关环境保护的最新法律、法规,并在施工管理中营造良好的绿色施工环境。

5 工后检测与评定

5.1 雷达探测

注浆完成后,通过探地雷达对注浆效果实施综合分析及评定,其具体结果如下。

(1)注浆前后该公路工程半刚性基层路面裂缝分布状况;竖向方框表示裂缝存在的具体形式,注浆前,裂缝内存在大量气体,由于气体介质与固体介质介电常数存在显著差异,探地雷达会产生极为显著的检测信号,形成色彩较重的图像。

(2)注浆后,因浆体充满缝隙,将内部气体全部排出,使裂缝位置介电常数基本相同,进而使探测雷达信号减弱,生成色彩较浅的图像。

(3)注浆前,半刚性基层结构处于破碎、松散状态,其密实度较低,存在较多空隙,横向方框内雷达信号强烈,且杂乱无章;注浆后横向方框内信号明显减弱,表明同类材料介电常数较为接近,充分证明浆液已完全填充基层裂缝。

5.2 取芯及室内评价

(1)注浆结束后,采用横缝法在注浆区域钻取直径为150 mm、长度为400 mm的芯样,确保深度达到上基层底部。通过芯样检测发现,浆体材料将基层、面层、基底沥青混凝土牢固固结形成整体,进而全面增强半刚性基层结构强度、刚度、稳定性。

(2)根据施工设计技术标准,将芯样制成高度为15 cm的标准试件,通过劈裂试验测得试件劈裂强度。结果显示:公路工程面层及碎石基层结构注浆修复后,其劈裂强度分别为1.31 MPa和1.123 MPa。

(3)经注浆加固后的半刚性基层芯样劈裂强度为1.13 MPa,其破坏位置位于基层完整部位,充分表明采用注浆修复对半刚性基层裂缝处理具有显著效果,且注浆修复后基层强度显著高于原基层沥青混凝土强度;道路面层部位芯样强度为1.31 MPa,主要是由于沥青材料具有较强的抗劈裂性能。通过劈裂强度试验证明:注浆修复技术能有效处理半刚性基层裂缝问题,通过注浆加固基层、面层、基底沥青混凝土牢固固结成一个整体,使半刚性基层结构强度、刚度、稳定性显著增大,修复效果显著。

6 结 论

综上所述,结合某公路工程裂缝具体状况,采用非开挖基层方式对半刚性基层实施注浆修复。根据试验段注浆修复试验,确定了注浆材料配比及设备参数,并提出了裂缝注浆修补技术要点。通过探地雷达及钻芯取样等方法对注浆修复效果进行检测与评定,得出如下结论。

(1)经高压注浆修复,浆体材料通过注浆孔与裂缝填充至基层空隙,将基底沥青混凝土、基层、面层牢固固结形成整体,显著提高基层结构稳定性和整体性。

(2)通过劈裂强度试验能够看出,有机浆体材料可与半刚性基层牢固结合,形成整体结构,增强基层承载性能,其劈裂强度高达1.13 MPa,显著高于原基层沥青混凝土强度,充分表明注浆修复技术对半刚性基层裂缝处理效果显著,值得推广应用。