软土路基施工技术在高速公路施工中的应用

刘力铭

(山西晋达交通建设工程监理有限公司,山西 太原 030012)

1 工程概况

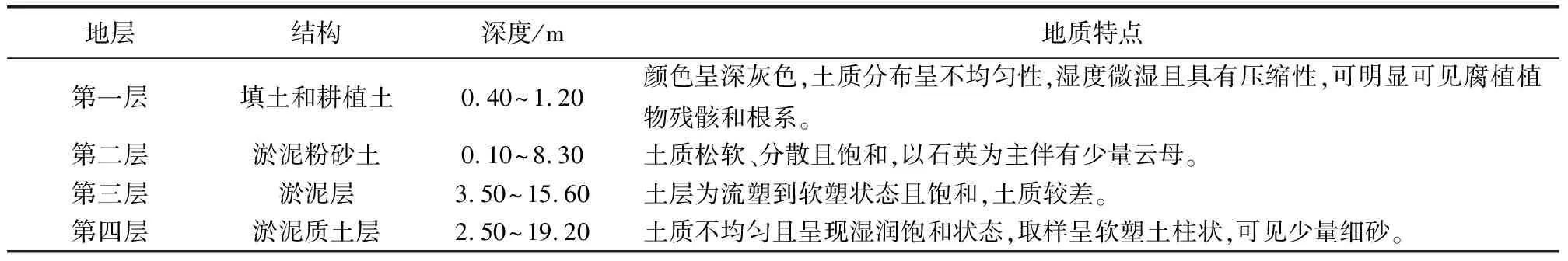

本工程为某高速公路建设工程,全线为双向六车道设计,设计速度120 km/h,平均路基宽度34.0 m。在K20+354 m~K20+775 m标段,存在软土路基,对该范围内地质情况进行勘查,勘查结果见表1。

表1 软土路基标段地质勘查结果

通过分析地质勘查结果并结合施工现场实际情况,该软土路基标段含水率最大为95%,最小为65%。压缩系数在2.2~3.7 MPa之间,土层孔隙比最大2.6,最小为1.5。综合分析该标段为深厚软土路基,应进行软基加固处理,且需综合土层特点合理选择软土地基施工技术。

2 确定软土路基施工方案

2.1 抛石挤淤施工技术

抛石挤淤施工为强迫换土施工的一种表现形式,其应用原理为将块石、片石置入在软土中,利用所加入的块石和片石将软土挤出并占据其位置,使地基承载力能够得到良好提升,降低土体沉降量,促进提升路基稳定性。该软基施工技术在软土层厚度在3~4 m的路基或常年积水不易抽干的荷塘、积水洼地位置、软土结构液性指数大、片石能够下沉的地质情况下较为适用。其施工便捷,不需抽干水分或将淤泥挖除,因此在软土地基加固施工中有着较高的应用成熟度,特别是一些公路路基需穿越淤泥洼地时,可利用该方法对软土地基进行处理。考虑到本工程软基深度较深,且需消耗掉大量石料资源,成本过高,不适合选取。

2.2 爆破排淤施工技术

爆破排淤施工重点在于利用爆破后产生的重力将淤泥挤出。因此在施工时需保证地域开阔,爆炸后能够将淤泥挤出待处理地基位置,且不会污染环境。该软基处理技术在软基深度在3~25 m范围内均可实施,通常将其应用在海滩或河滩附近的公路工程软土地基处理中,施工范围较为广阔。在案例工程中一方面施工现场宽广度不合格施工需求,此外施工沿线存在密集的村庄,爆破排淤施工会对周边居民带来影响,因此不宜选用。

2.3 水泥搅拌桩施工技术

水泥搅拌桩施工是通过将软土和水泥充分结合后形成硬度较高的结构物,从而起到强化地基强度的一种加固方案。有着应用成本低、工期短且施工过程无噪音、无污染等优势,在含水量较高的淤泥质软土地基中适用度更高,但在实际运用中有着较大的操控难度并需应用到专用的搅拌机,施工工序存在较强的隐蔽性,在不同地质条件下,难以实现施工质量的全面掌控,难以完全避免质量事故。因此在本次施工中不适合选取[1]。

2.4 真空联合堆载预压法施工技术

在软土地基处理中应用真空联合堆载预压法,其强化地基承载力的原理为,利用真空荷载分担超载的堆载预压,提高预压后,能够显著提高路基的附加应力值,从而发挥出提高土体加载速率的作用。将真空预压和堆载预压相结合后,在施工后7 d之内土体结构的应力值就能够达到80 kPa以上,加固效果明显,不需分级施工。大量工程实例证实,真空联合堆载预压法加固软土路基效果明显,可高效控制路基沉降,解决路基沉降问题。同时在施工中还具有施工成本低、性价比高等优势,很少发生侧向变形及路基的剪切破坏。因此在本次施工中,优选真空联合堆载预压法作为软土地基加固技术。

3 高速公路软土路基施工工艺流程

3.2 清理软土路基表面及路基排水

在K20+354 m~K20+775 m软土地基标段内规范施工范围,并对路面进行清理,挖除表土后利用中粗砂换填。对路面进行整平处理,保证路面干净整洁,晾晒处理后回填砂。在路面边桩外侧2 m位置挖设排水沟和围堰,强化路面排水效果,对路基浅层的地表水和地下水进行清理,保证作业路面干燥。

3.3 铺设砂垫层并设置竖向排水体

在铺设砂垫层前对砂的质量进行检验,本次砂垫层施工中所选砂为粗砂,其渗透系数为1.2×10-2cm/s、含泥量为2.8%、细度模数为2.9,质量符合施工标准需求。砂垫层铺设完成后设置排水通道,随后打入竖向排水体,在施工中严格把控各项环节施工质量,确保工程预压加固排水效果[2]。

施工所采用的排水板为塑料材质,其各项技术参数均符合设计要求。砂垫层铺设碾压分两层实施,将砂垫层厚度控制在50 cm,控制砂垫层压实度在93%以上。首先,铺设碾压20 cm厚度砂垫层,测定压实度在93%后,打入排水插板,铺设第二层砂垫层,此次砂垫层厚度为30 cm,检测压实度在93%以上则符合施工标准。施工中所铺设的两层砂垫层均多出边桩,在外侧留出1.50 m距离。同时在顶部横向设定2%坡度的,提升砂垫层的排水效果。

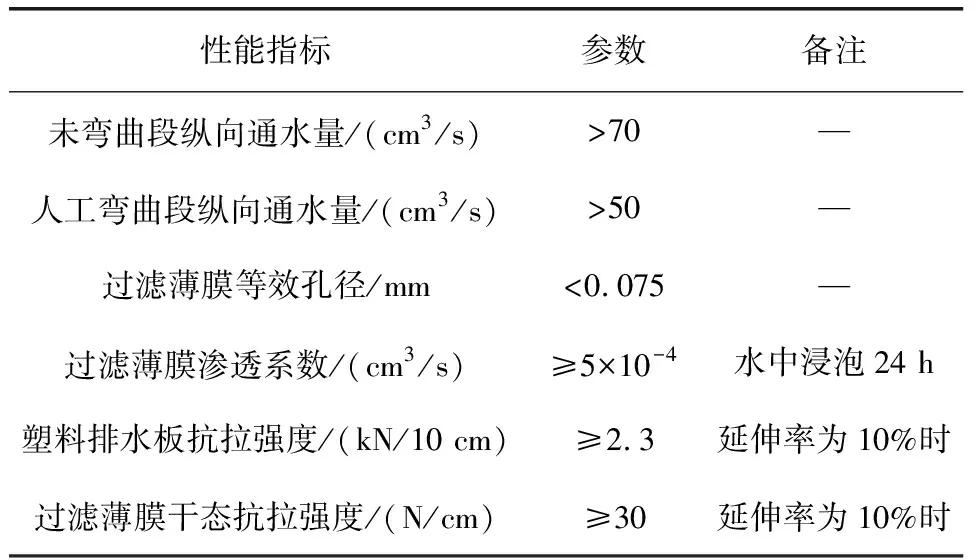

本次施工所使用的排水插板为C型塑料排水板,板芯为不可再生塑料。塑料排水板的具体性能指标如表2所示。在布设排水板时,板与板间的距离控制在1.50 m且呈现正方形分布。砂垫层铺设完成后方可打入套管,在这一环节下,需严密控制套管的打入深度及垂直度,且避免破坏塑料排水板的滤膜。为确保施工质量,塑料排水板高出砂垫层的高度控制在25 cm。

表2 塑料排水板性能指标参数

施工中顺延高速公路纵向以40 m为间隔分别设定1个沉降观测中桩和2个沉降观测边桩、为实现对路基加固效果进行验证,水应力是否达标,在地表以下4 m、8 m、12 m和16 m位置分别设定空隙水压力仪;在地表下8 m和18 m位置设定测斜仪和表面沉降板;在地表下12 m位置设定真空度测定仪。在埋设检测仪器时确保严格根据地表下埋深及数量进行,确保能够及时准确的获取软土地基的水应力、竖向位移和侧向位移,对土体的孔隙水压力进行实时监测,为后续施工工艺流程奠定基础[3]。

3.4 安装真空管网及密封系统

施工中真空排水管道选择应用高强度PVC管。综合分析高速公路长条形路基形状,因此高强度PVC管选择φ75 mm主管,主管壁厚3.5~4.0 mm间;滤管选用高强度柔性塑料管,规格为φ60,壁厚为3.5~4.0 mm。在滤管中打孔并包裹200 g/m2的渗水土工布。纵向选取φ75 mm主管,沿着高速公路方向每隔25 m埋设φ75 mm主管,主管的两端分别连接于公路密封沟一侧的真空射流泵和φ60 mm滤管与变径三通。横向真空管网中,沿河高速公路方向每隔5 m埋设φ60 mm滤管。横向管网呈现鱼骨状,利用钢丝软管对主管和滤管进行连接,在砂垫层上方铺设管网并通过钻孔的方法将滤网埋设在软土地基的砂垫层中,利用接头将滤网连接起来。确保横向管网和纵向管网的连接质量,在管网设计位置预留出膜口,为避免后续施工损坏出膜口,使用无纺土工布对出膜口位置进行包裹。在堆载场地外挖设比场地大1.5 m的密封沟,并以1∶1的比例进行放坡,密封沟内密封膜采用聚氯乙烯薄膜。

铺设密封膜工序中将密封膜的膜边全部埋入密封沟底内20 cm深位置,同时谨慎翻转膜的边缘再进行锚固处理,固定好后进行回填密实。本次施工对密封膜的铺设质量有着较高的要求,在铺设过程中需高度关注是否有损坏位置,若发现破裂应及时修补,对于无法修补的则更换新的密封膜重新进行铺设。在密封膜铺设完毕后,再其上方铺设一层土工布,避免后续施工工序损坏密封膜。

3.5 抽气堆载及真空泄压施工

此次软基施工中共计使用真空射流泵共计10台,用来抽真空施工,每台设备负责900 m2范围。在施工中高度关注高速公路路基位置、薄膜、边沟以及接头位置是否存在漏气位置,影响真空效果。根据以往施工经验,在抽真空后11 d左右能够对真空度进行检测,检查是否够达到80 kPa的真空度标准,在抽真空的第11~15 d对真空度进行检验,查看其是否处于稳定的真空状态,确定稳定后方能进行堆载[4]。本文在堆载施工前在密封膜上方厚铺一层素土,并将堆载高度设定为4.0 m,实施分层堆载碾压工序,每堆载一层碾压一层,保证碾压效果。本次施工在检测到抽真空状态稳定后,堆载预压55 d。

堆载标高达到土路床顶标准后,对沉降速率进行检测,若每天沉降量均在2 mm以内且该水平能够维持1周以上则停止抽真空工序。在案例工程中,抽真空连续80 d方达到施工标准。观察停止抽真空后的沉降曲线变化,路基固结度能够达到90%以上,软基施工宣告结束。

4 软土路基施工质量检验

通过对比分析沉降监测点数值,在K20+354 m~K20+775 m软基标段内,最大沉降量发生于K21+545 m位置处,沉降量为185.4 cm,该点中桩及边桩的平均沉降量为145.7 cm。通过结合施工进度计划进行分析,在抽真空初始阶段和堆载加压初期沉降量变化最大,本次施工最大沉降速率发生于抽真空的第5 d,经测的为6.8 cm/d。分析沉降量曲线,施工过程土路床未出现失稳现象,固结率达到90%以上,工后沉降在30 cm以内,满足软基加固要求。

此外,通过施工时对孔隙水压力进行检测,能够反映出软基加固状态和地基土体的抗剪强度,以此为基础推算出加荷速率,明确填土时机。分析本次施工孔隙水压力检测数据,在抽真空阶段,孔隙水压力明显下降;在堆载加载时孔隙水压力提升至峰值并随后逐步下降。实施下一级加载工序时,其压力再次升高,经过几次循环后,软基土体的强度明显得以提升。

孔隙水压力抽真空时会下降,并于内部有负超静水压力产生。通过对相关数据进行观测可以看出,下降最快的孔隙水压力值为地表下12 m深处。在实施堆载填土后,再次观察孔隙水压力,可以发现其随着荷载的增加而逐渐趋于平稳状态。针对此次施工中土路床4 m堆载进行观测后可以看出,孔隙水压力在地表下深16 m处的累积变化增量为28 kPa,其为最大值,其余测点范围均为10~20 kPa。由于需要对土体内部真空压力稳定性进行考虑,因此测头在路基堆载时的读数始终较孔压初始稳定值更低。在此次观测期间,未出现滑坡及失稳问题,由于具有较长的稳定时间,因此本次路基段施工得到了顺利进展,保障了施工进度。

5 结束语

综上所述,结合某高速公路软土地基处理实例工程,通过地质勘查及数据资料分析确定真空联合堆载预压施工技术,在施工周期内未出现失稳问题,施工后路基强度满足施工要求,为高速公路安全、稳定运行奠定坚实基础。