航空发动机叶片原位打磨技术研究进展

王立文,曾祥瑞,鲁 鑫

(中国民航大学航空工程学院,天津300300)

1 引言

航空发动机叶片原位打磨技术是当发动机处于装机状态时将安装好打磨头的杆伸入孔探孔内对叶片进行打磨[1],叶片原位打磨能在内窥镜监测下对叶片上的微小损伤或裂纹进行打磨修复,使叶片原有超标损伤恢复到可用状态。

目前发动机叶片原位打磨主要依靠维修人员手动打磨。经过几十年的发展,机器人已经形成了比较成熟的技术及产品。机器人打磨具有通用性强、灵活性好、成本低等优点,在叶片的打磨除垢中得到了的越来越多的应用。但是由于机器人的刚性不足、重复定位精度较低,极大地影响了叶片原位打磨表面质量和型面精度[2]。设计开发高效率、高柔性、高精度的叶片原位打磨机器人对于提高叶片打磨精度具有重要的意义。

打磨力控制和轨迹规划是叶片原位打磨机器人的关键技术。机器人的定位精度较低且刚性较大,无法满足原位打磨作业需求,需要对工业机器人进行力控制[3]。可以添加力控制模块使机器人感知外界环境中力的变化,做出实时动态响应以保证打磨过程的柔顺性。在打磨过程中要选择适合的方法对叶片打磨机器人的运动轨迹进行规划[4],使其保持平稳无震动,还要保证打磨头的运动轨迹符合叶片轮廓和精度要求。

针对上述问题,对发动机叶片原位打磨智能化设备和打磨机器人关键技术的研究现状进行归纳总结,在此基础上对发动机叶片原位打磨技术的发展趋势进行了展望。

2 叶片原位打磨智能化设备

现阶段针对发动机叶片原位打磨主要依靠维修人员手持打磨设备进行打磨,手持设备柔性不足、可达性差、检测效率低下,今后发动机叶片原位打磨必须依靠小型化智能装备。国内外研究机构和企业致力于叶片原位打磨手持设备和叶片打磨机器人的研究,为发展发动机叶片原位打磨技术提供了很好的理论和技术基础。

2.1 手持设备

德国Richard Wolf公司研制了一种手持式打磨设备,可通过发动机孔探检测通道对发动机压气机叶片进行不拆卸的打磨修理[5]。叶片原位打磨修复仪基本结构,如图1所示。叶片原位打磨修复仪的轴穿过孔探孔,磨头向前延伸并调节至垂直角度,可以完成对叶片的打磨。马达驱动磨头的转速最高可达5000 RPM,整个打磨过程可通过高分辨率的光学系统和内窥镜视频系统观察。

图1 叶片原位打磨修复仪基本结构Fig.1 The Basic Structure of Blade In−Situ Repair Instrument

文献[6]设计了一款可以通过发动机孔探孔进入发动机内部的气动打磨设备,可通过内窥镜观察叶片的损伤情况并调节打磨头的姿态对叶片的不同损伤部位进行修磨。气动打磨仪结构简图,如图2所示。操作人员手持操作手柄,将操作杆通过发动机观察孔深入发动机内部,到达发动机转子叶片处,通过内窥镜观察叶片损伤情况,打开气路系统,由气压驱动打磨头组件旋转完成打磨。文献[7]设计一种涡轮叶片原位打磨工具,可对叶片表面进行原位打磨。涡轮叶片原位打磨工具结构简图,如图3所示。当固定片与连接座之间呈一定角度时,限位针在弹簧的弹力下,可插入到与固定片底端相连块体的限位孔中,便于打磨涡轮叶片。杆为长度可伸缩的杆件,固定片的弯曲半径大于涡轮叶片,表面积大于涡轮叶片表面积,能覆盖整个涡轮叶片表面。连接座与固定片铰接,可旋转不同角度以打磨整个叶片。

图2 气动打磨仪结构简图Fig.2 Structural Sketch of Pneumatic Grinding Instrument

图3 涡轮叶片原位打磨工具结构简图Fig.3 Structural Sketch of Turbine Blade In−Situ Grinding Tool

上述三种手持打磨设备各自的特点,如表1所示。手持打磨设备航空公司一直难以应用,主要有以下三点原因:(1)使用困难、效率极低,以打磨一个10mm的压气机叶尖裂纹为例,修复成损伤容限可接受的(10×10)mm的光缺口,需两名工程师配合、一人一直保持站立姿势夹持工具,耗时8h才能完成,对工程师身心素质提出了极大挑战;(2)对缺口和卷边的常规打磨,表面存在微细裂纹,加工质量不高;(3)因发动机型号的不同,不同的航空公司所使用的打磨设备也不相同,例如韦林只能与德国Wolf打磨工具匹配使用。因此,需要找到一种效率更高、修复效果更好原位打磨修复方法。

表1 三种手持设备特点比较Tab.1 Comparison of Characteristics of Three Handheld Devices

2.2 叶片打磨机器人

航空发动机叶片原位自动打磨需要依靠小型化智能装备。增加小型机器人的柔性与智能性可以提高引导管的可达性,减缓技术人员的劳动强度,进而提高发动机原位打磨的效率、精度及准确率。

文献[8]利用硅弹性体、聚芳纶织物以及中空玻璃微粒研制了一种气动机器人,利用机器人内的压缩空气网提供动力,该方法需要发展新型材料,对控制系统要求较高。文献[9]研究了一种由柔性关节连接的蛇型机器人,如图4所示。该机器人采用多段式结构,包括支撑结构和弯曲运动的骨架,刚性接头以及电缆。并在此基础上提出一种可应用于发动机维修的双枢轴柔性蛇形机器人,能够在复杂的环境中导航,执行6个自度的动作。

图4 诺丁汉大学蛇形机器人Fig.4 Snake Robot Developed by University of Nottingham

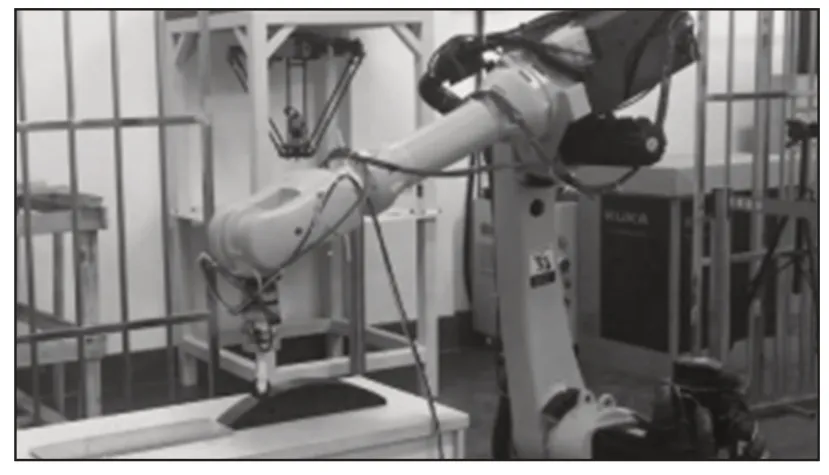

目前发动机叶片原位打磨仪器大多采用刚性直杆结构,操作困难且效率低下。诺丁汉大学与罗−罗公司合作开发了一种五自由度的打磨装置,增加了视频感知和远程人机交互功能,简化操作,提高了作业效率,可实现对损伤叶片的3D磨削加工[10]。汉莎技术公司与弗劳恩霍夫激光技术研究所合作,开发了用于铣削和焊接的机器人[11],如图5所示,用于修理燃烧室部件、机匣和风扇叶片[11]。但上述两种机器人仍采用刚性直杆结构和常规磨削方法,仅具有视觉感知能力,可达性和加工能力与Wolf公司的手工打磨设备没有明显进步。

图5 汉莎公司自动检测和修理机器人Fig.5 Automatic Detect and Repair Robot Developed by Lufthansa

英国OC机器人公司现(已被GE航空收购)研发的蛇形臂机器人[11],如图6 所示。该蛇形臂机器人的机械臂长度可以超过3m,累计弯曲可以达到180°以上[11]。这种机器人在配备合适的工具后,可以孔探孔内可开展检查、紧固、清洗及其他一些作业任务。蛇形臂机器人主要用于受限的和难以到达的区域,可以根据要完成的任务进行定制。

图6 蛇形臂机器人进行激光切割Fig.6 Snake Arm Robot with Laser Cutting

美国GE公司与英国RR公司提出了利用蛇形柔性机器人结合人工智能快速检测叶片故障[12−13]和通过释放Swarm完成发动机局部检测[12−13],如图7所示。小型化机器人技术结合人工智能方法为维修设备的小型化和智能化奠定了良好的基础。

图7 RR公司研制的蛇形柔性机器人Fig.7 Snakelike Flexible Robot Developed by Rolls−Royce Ltd

上述机构研发的小型机器人各自的特点,如表2所示。综上所述,小型机器人技术发展很快,但能真正用于发动机原位打磨并接近实用化的只有RR,但它功能单一、修复能力较弱。对于叶片原位打磨设备,目前还缺乏一种智能化、多功能、实用化的装备。随着小型机器人技术的快速发展,急需设计出一种功能多样、修复能力强,可用于自主探伤、除垢和叶片修复的小型智能一体化装备。

表2 小型机器人特点比较Tab.2 Comparison of Characteristics of Small Robots

3 叶片原位打磨关键技术

打磨力控制和轨迹规划是叶片原位打磨机器人的关键技术。机器人进行打磨除垢时需要添加恒力控制模块以保证打磨过程的柔顺型,打磨机器人要选择适合的方法对其运动轨迹进行规划,以保证运动的平稳性。

3.1 打磨力控制

叶片原位打磨机器人在进行打磨作业时,必须保持打磨力的实时可控[14]。恒力控制技术有主动柔顺控制、被动柔顺控制、阻抗控制和导纳控制等研究策略。

主动柔顺控制是指利用机器人控制器结合力控算法实现力的控制。机器人主动控制方式有力/位混合控制以及阻抗控制等方式,但这两种方式难以应用到市场上的位置控制型机器人,并且存在力顺应控制带宽小以及控制系统稳定性差的问题。文献[15]在控制策略中添加了位控和力控回路,形成了可靠的闭环控制并实现了环境交互。文献[16]提出了一种基于机器人末端执行器的主动柔顺控制方式,如图8所示。该控制方法采用智能算法实现工件打磨位移和力的精确控制,可适应不同打磨工具的安装及不同工件的打磨。

图8 主动柔顺装置Fig.8 Active Compliance Device

被动柔顺控制是利用缓冲、储能的辅助柔性结构来实现与外界环境的顺应柔性。奥迪利Ferro−botic 公司以及美国Pushcorp公司推出的工业气动柔顺装置[17]通过气泵调节气腔中的气压实现对输出端刚度和力的调节,主要应用于机器人自动化打磨、装配及清洗过程中的力控制。但这类装置刚度/力调节响应慢、力−变形特性非线性剧烈,同时控制系统的复杂程度和实施成本较高。文献[18]开发了基于被动柔顺装置的磨光系统,如图9所示。该系统开发过程比较繁琐,需要通过实验来标定装置多个设备的指标。

图9 基于被动柔顺装置的磨光系统Fig.9 Grinding System Based on Passive Compliance Device

阻抗控制是通过控制机械臂各关节的扭矩来控制末端接触力偏差。基于关节力矩测量的DLR Justin 机器人和KUKA 的LBR iiwa机器人都应用到了阻抗控制[19]。由于阻抗控制需要对机器人本体进行运动学、动力学和接触环境的建模,所以开发较为困难。目前,文献[20−21]在研究关节电机电流、转矩等阻抗控制要调整的物理量[20],如图10所示。这些需调整物理量的研发可以提高打磨过程的精度和准确性,提高阻抗控制技术的研究水平。

图10 曲面恒力跟踪测试场景Fig.10 Impedance Controlled Surface Constant Force Tracking Test Scene

导纳控制是通过控制机械臂末端位移或速度来控制末端接触力偏差。文献[22]运用力传感器和力控软件算法进行了导纳控制,实现了恒力和变速打磨、装配任务等多种应用。张昱东[23]提出一种机器人力/位置控制方法[20],如图11所示。该控制方法提高了机器人控制系统对外力信息的追踪效果,并增强了机器人对接触环境的柔顺性。目前,国内在理论方面的研究创新不多,大都是集中在对导纳控制模型的改进,实际应用中成功案例很少,与国外存在一定差距。

图11 力控示教系统控制框图Fig.11 Control Block Diagram of Force Control Teaching System

综上所述,机器人打磨具有灵活性好、易于调度、通用性强、成本低等优势,是发动机叶片原位打磨的发展趋势。目前,因为绝大多数力控策略中的阻抗参数很难准确确定,所以力控策略没有通用的解决方案。因此,灵活选择主动柔顺控制中合适的力控策略,找到合理的阻抗参数选取方法对提高叶片原位打磨柔顺性有着重大的意义。

3.2 轨迹规划方法

为保证打磨头平稳顺利地进入孔探孔内对叶片进行打磨,需要对叶片原位打磨机器人的机械臂进行轨迹规划。轨迹规划能保证机械臂运动的平稳性,是控制系统的重要组成部分。

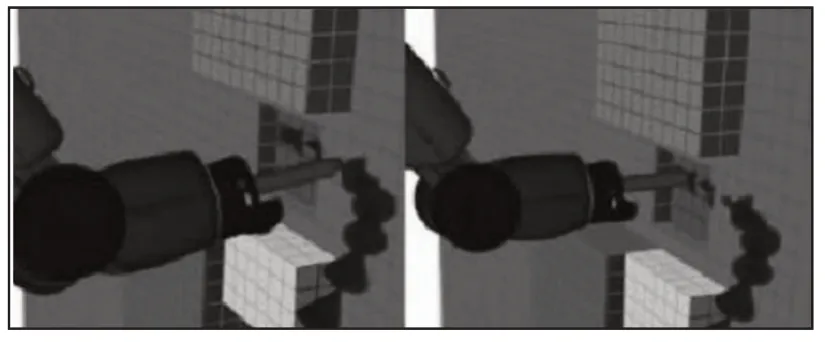

文献[24]研究了一种CAD/CAM的位置/力控制器,可以通过力反馈值修正曲面运动轨迹以提高轨迹的准确度。文献[25]提出了基于操纵性与姿态稳定性的轨迹规划方法,并分析了机械臂末端的轨迹和位姿。文献[26]提出了一种基于随机采样的轨迹规划方法[26],如图12所示。该方法可以避开空间中的障碍物,具有很好的实时性。文献[27]提出了一种新的分段插值轨迹规划算法“B−5−B算法”,该算法提高了工业机械臂的角速度与角加速度曲线的平滑性,降低了角加速度突变引起的机械系统冲击力。文献[28]提出了一种离线情况下关节机器人的轨迹规划编程方法,如图13所示。运用该方法可以分析关节机器人离线编程原理并开发适用于空间轨迹规划算法。文献[29]提出了蜂巢栅格模型与动态分级蚁群算法结合的路径规划方法,提高了机器人工作路径质量并减少算法运行时间。文献[30]采用基于边和基于面相结合的特征提取算法,实现焊接仿真特征边线的提取,并对机器人进行了运动轨迹规划。该特征提取算法有效的实现机器人自动焊接仿真,避免人工示教的复杂操作。

图12 机器人避障的仿真示意图Fig.12 Robot Obstacle Avoidance Simulation Diagram

图13 机器人离线编程路径规划Fig.13 Offline Programming Path Planning for Robot

综上所述,国内外对移动式机械臂轨迹规划的研究都有一定的局限性。研究学者们所提出的方法不是全部适合关节型机器人的空间轨迹规划,目前的研究也没有将机器人工艺参数和空间轨迹规划结合起来。对于最优轨迹规划算法也都有着各自的缺陷,有的只针对局部的搜索算法,性能主要受起始条件选择的影响,有的算法无法在得到的轨迹中的已知点进行插值操作。对于关节型机器人的轨迹优化算法尚有待进一步的研究。

4 总结

这里针对航空发动机叶片原位打磨技术,重点阐述了叶片原位打磨智能化设备、打磨力控制技术、轨迹规划技术的研究现状。机器人柔性磨削系统可以成为叶片原位打磨的有效手段,研发高柔性与智能性的叶片原位打磨机器人,配合先进的力控制策略和轨迹规划方法,可以缓解工作人员的劳动强度,提高叶片原位打磨的效率、精度和准确率。今后航空发动机叶片原位打磨技术发展方向有以下三个:

(1)发动机叶片原位打磨设备智能化。需要研究加工质量和柔性化程度更高,可达性更强,且具备缺口磨削、表面强化、定向除垢、自主定位、避障、叶片材料性能感知等实用化原位打磨功能的叶片原位打磨机器人。可以研究能够弯曲且有一定承载能力的形状记忆合金关节来满足磨削、强化和定向除垢功能,在柔性杆的一端安装打磨头对叶片进行打磨,以提高原位打磨的效率与修复能力。

(2)发动机叶片原位打磨机器人力控制技术。今后恒力打磨控制会向着主动柔顺控制与智能控制算法结合的方向发展。主动柔顺控制需要结合现场条件,灵活选择合适的力控策略,在保证结果的精度要求下简化建模和计算难度,从而使打磨头获得较好的运动调节性能,提升打磨质量。

(3)发动机叶片原位打磨机器人轨迹规划技术。柔性机械臂的轨迹规划可以借鉴参考关节机器人的运动轨迹研究方法。为了使得最优轨迹规划更简易的完成,需要找到一种通用的轨迹插补算法来完成空间轨迹规划中多种类别的插补。针对发动机原位打磨作业场景未知,打磨头位姿实时变化等问题,需要研究自主避障与场景定位算法,分析并规划打磨头运动轨迹,以保证原位打磨的平稳性。