秸秆切割问题研究综述

贺智涛,丁慧玲,李 健,张永振,3

(1.武汉材料保护研究所,湖北武汉 430030;2.河南科技大学农业装备工程学院,河南洛阳 471003;3.高端轴承摩擦学技术与应用国家地方联合工程实验室,河南洛阳 471023)

1 引言

切割是将特定刀具作用于切割对象,使切割对象产生变形并断裂的过程,也是刀具与切割对象相互作用的过程。广义的切割是一个非常广泛的概念,例如工业上用机床加工零件,军事上用子弹等射穿阻碍物,医学上用手术刀/针切入肌肉组织、食品加工行业加工果蔬面包,畜牧业的羊毛修剪,家具行业的木材加工,办公室的裁纸切碎,生活中的剃须理发等,甚至动物牙齿咬碎和咀嚼食物也属于切割的范畴[1]。

农业生产上,切割更是非常重要且无法回避的环节。切割对象一般是植物的叶、茎秆或根,例如收获类机械的茎秆切断、根茬破碎、牧草加工等。切割的概念也可以延伸到土壤耕作,例如用犁铧、旋耕刀、深松铲和开沟器等切开土壤[1]。切割系统的性能直接影响到整机作业效率和作业质量[2]。

大多数植物体都具有纤维结构,即在顺纤维方向具有较大的拉应力,在纤维之间的结合力很弱,因此很多植物都是各向异性材料,这与金属材料的切削加工不同。因此,即便使用最简单的刀具,切割仍是一个极为复杂的过程[3]。

为此,这里重点对农业机械领域的切割理论和试验研究进行综合评述。

2 切割理论

2.1 切割方式

切割方式是指刀具进入切割对象的方向,可以分为两类:

(1)正切:刀具的绝对运动方向垂直于刀具刃口。正切的定义只对刀具本身的运动方向进行限制。农业生物材料如秸秆等大部分为各向异性材料,故按照切割对象与刀具运动方向之间的关系,正切又可以延伸出横切、斜切和削切三种型式。

(2)滑切:刀具的绝对运动方向与刃口既不垂直、又不平行。滑切比正切省力,可以由高略契金常数定理、滑切的等效刃口角度小于正切及刀片的微观锯齿作用来解释。

综合考虑滑切时的切割方式和构造因素的影响,滑切公式可表达为[4]:

式中:Pck—滑切时的切割力;P0—砍切时的切割力;α—滑切角;

i—刀具的构造刃角;f—刀具与切割对象的摩擦系数;F—被切对象的断面积;α—切割比阻。

即滑切时的切割力大小与切断面积、材料的切割比阻、滑切角、构造刃角、刀具与切割对象的摩擦系数等因素有关。

滑切角的选择也并非越大越好。当滑切角过大时,能量不仅用于切断物料,物料对刀刃的摩擦也增长了,虽然切割阻力下降,但摩擦力增加更快,这在切割较厚的秸秆层和切割速度不太低时,摩擦功耗的影响更显著。实际上随切割器结构形式的不同,所选取滑切角的数值或范围差别很大。这种差异主要是由结构设计的需要导致的。从节约功耗的角度来说,选取滑切角(20~55)°是比较有利的[5]。

加装在联合收割机上的茎秆切碎装置,刀具在切割茎秆时候随刀轴做高速回转切割运动,保证切碎装置作业流畅,应该避免茎秆缠刀现象发生,则应有:

式中:r—刀刃上各点的回转半径;c—直线刃偏移回转中心的距离;μ—茎秆与切割刀之间的摩擦系数[6]。

进行切割系统的理论分析和仿真试验时,应当针对具体的切割问题来建立恰当的力学模型。例如,假设茎秆直径3mm,下端固定,切割位置在固定点之上50mm,切割速度20ms−1,应力波在茎秆中传播的速度为400ms−1,那么切断茎秆需要0.06ms,应力波到达残茬底部需要0.125ms,即在固定端对茎秆的运动起约束作用之前切割就已经完成。切割阻力完全取决于被切位置的局部惯性和弯曲力,因此不能将杆建模为悬臂梁[7]。

2.2 一般切割过程

按照切割速度和有无支撑,切割可分准静态切割(切割速度不超过30mms−1)、支撑切割(切割速度小于5ms−1)和无支撑的冲击切割[7]等三种类型,后两种可以统一为动态切割。

2.2.1 准静态切割

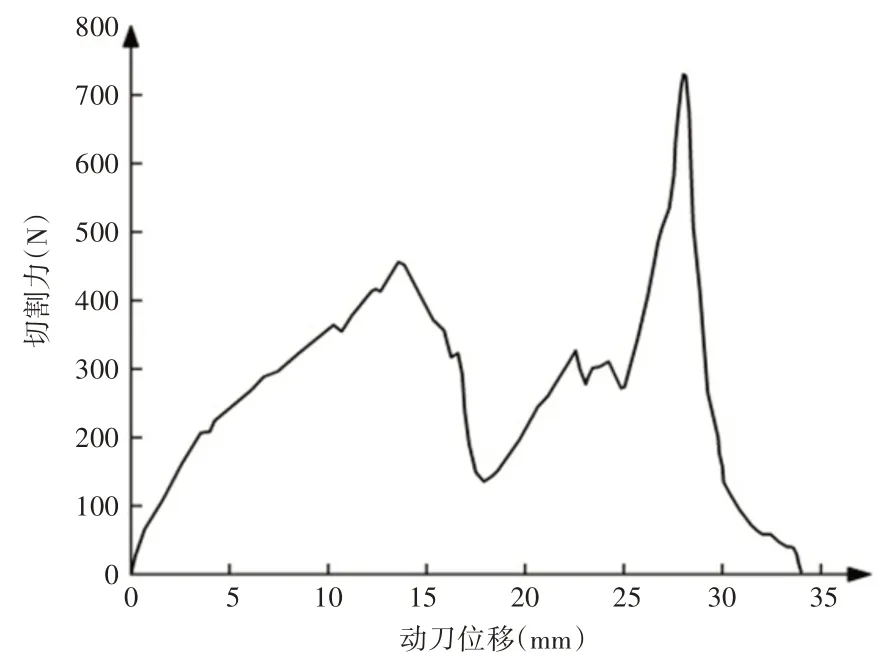

有定刀情况下切割植物材料时力—位移曲线的典型形状,如图1所示。

图1 准静态切割的一般过程Fig.1 The General Process of Cutting

在区域A中,由于刀刃对植物材料的作用力还不足以引起切割,因此仅发生压缩。

区域B是刀具继续压缩植物材料并伴随切割。在区域C,材料被完全压缩,切割继续进行,然后随着刀刃越过定刀的边缘,力迅速下降[8]。向日葵茎秆[9]表皮硬度较高,中部结构是质地很软的髓质部,其切割过程曲线,如图2所示。

图2 向日葵茎秆切割的一般过程Fig.2 The General Process of Cutting Sunflower Stalk

初始阶段,切割力在近似成线性的增大,表现为茎秆逐渐被压扁;在前半段最高点处,向日葵茎秆受挤压发生破裂;前半段最高点至整段最低点曲线下降,这是由于该过程中茎秆被压扁,向日葵茎秆受力减小;随后曲线又上升,这是因为刃口开始挤压向日葵茎秆,然后刃口开始切割向日葵茎秆,使得茎秆的髓质被压扁且上下层木质部几乎重合,从而剪切时所需的剪切力越来越大。

切割之前一般会有一个对切割对象的压缩过程,当刀具对切割对象的压力增大到某个临界值时,切割正式开始,刀刃的压缩作用使切割对象产生塑性变形,继续切入会导致局部屈曲[10]。

2.2.2 动态切割

采用光刃直刀以3.6ms−1的速度正切玉米秸秆的过程,如图3所示。由于刀具的速度较快,动态切割的一般过程和准静态切割区别在于切割对象的压缩过程被大大缩减,峰值切割力一般也要比准静态切割小得多。切割速度继续提高,曲线会与脉冲波形相类似。

图3 以3.6ms−1切割玉米茎秆Fig.3 The Process of Cutting Corn Stalk at 3.6ms−1

2.3 切割对象的特性

切割是导致植物茎秆或叶机械失效的过程,因此植物材料的结构和强度受到关注。

学者们已经对植物材料力学特性进行了较全面的研究,然而茎秆是各向异性的生物材料,目前对茎秆的力学性能的研究基本上还是参照工程材料的力学性能指标体系进行的,不能反映茎秆材料结构特性,生物材料的复杂结构、粘弹性以及各向异性没有得到很好的反映。茎秆的力学模型、本构关系和破坏准则应结合材料的结构特点,建立在材料模型的基础上[11]。

3 切割试验方法

3.1 台架试验装置

3.1.1 万能试验机

万能试验机本身具有完善的运动控制和测量系统,稍加改进即可用于切割试验,数据的处理一般也较为规范。

利用万能试验机开展了较多的切割试验,试验对象包括小麦[12]、玉米[13]、水稻[14]、青稞[15]、油菜[16]、棉花[17]、向日葵[9]、葡萄藤[18]、香蕉果梗[19]、柑橘果柄[20]、龙眼树枝[21]、烟秆[22]、麻类[23]、甘蓝[24,25]及草类[26]等。试验因素包括切割速度、切割角度、切割位置、刀片结构参数、切割对象的品种和含水率等。采用质构仪开展的切割试验,其原理和万能试验机差别不大[27]。

试验机记录切割力和位移,通过对切割力在位移上积分计算切割功耗。受万能试验机原理限制,试验中的切割速度通常不高,多数为100mm/min以下,即便有达到360mm/min的[15],也远小于农业机械切割器的线速度。实际的切割过程是一个与速度相关的动态过程,而切割对象的机械特性及切割系统的某些特性,如摩擦系数等与切割速度具有较强的相关性[28]。故采用万能试验机开展的切割试验只能在有限的切割速度范围内进行定性分析,对切割系统运动参数的设计参考价值较小。

3.1.2 摆锤式切割试验设备

与万能试验机相比,摆锤式切割试验设备的切割速度与实际农业机械切割器的线速度更接近,可以方便地调节刀片组合形式、刀片间隙、茎秆削切角度、支撑方式和切割位置。

一般将动刀安装在重力摆锤末端,定刀通过力传感器固定在移动支架上[29],数据采集系统可选用数据采集卡,软硬件可定制性较强。有两种方法计算切割能耗。一是[30]切割前将摆臂角度提升至一定角度,切割后摆臂越过最低点,再次上升到角度θc,切割能耗E用式(3)计算:

式中:E—切割能耗;m—摆臂的质量;R—摆臂重心与回转中心的距离;θo—不切割茎秆,摆臂越过最低点后上升的角度。

二是[2]测量切割过程中的速度,采用式(4)计算切割功耗。

式中:W—切割功耗;F—切割力;v—切割速度s;tcut—切割时间。

3.1.3 自制试验设备

万能试验机、质构仪和摆锤式试验切割设备只能开展单次切割试验。自制试验设备的工作原理一般来源于工程实践,采用原始机械上的切割器,结构和运动参数也来源于实际的工程应用,有些试验设备还配备了物料喂入装置,较完整地模拟了工程上的切割系统。

文献[31]研制了圆盘式茎秆切割试验台,主要由圆盘式茎秆切割测量装置、行走台车、切割高度调整电机、茎秆夹持装置、高速摄像及土槽等组成。切割转矩和转速由转矩转速传感器测量,茎秆在切割过程中的运动变化由高速摄像及图像运动分析系统记录。

文献[32]为研究圆盘切割器性能,所设计的试验装置由切割器台架与输送车组成,切割器台架使圆盘切在固定位置旋转,输送车完成玉米茎秆卧姿喂送。

文献[33]研制的棉秆切割试验台采用曲柄连杆机构驱动往复式切割器,试样固定于喂入输送装置并连续喂入,切割速度为(0~2)ms−1。采用量程100N·m的扭矩传感器和5000N的拉压力传感器测量切割力,PCI1710HG数据采集卡采集结合LabVIEW 虚拟仪器采集数据。

文献[34]研制的小麦秸秆往复式切割试验台采用STM32103单片机作为主控,切割速度在(0~1.8)ms−1内可调,采用量程250kg的电阻应变式拉压力传感器测量切割力。

对于回转式切割试验装置,切割能量的计算通常采用式(5)[13]或测量扭矩来实现。

3.2 田间试验

受农时等因素影响,田间切割试验开展的较少,所采用的试验装置主要有两种型式。

(1)独立的行走式试验装置,文献[35]研制了田间玉米茎秆往复切割试验台,由切割台、伺服电机、行走和转向轮等组成,采用S型拉压力传感器测量切割力,控制系统由STM32F103等组成,AD转换模块选用ADS8344芯片,采用速率为100kHz,采集的数据存入SD卡。

文献[36]研制的自走式切割试验装置由自走式切割台、可调式夹持装置、测控系统和动力系统等部分组成,切割高度可调范围为(100~500)mm,切割倾角可调范围(0~30)°,切割速度可调范围(1.88~18.82)ms−1,前进速度(0.2~2)ms−1,切割刀片数量可变范围(2~6)片。利用该装置对影响切割功耗和落粒损失的切割速度、切割高度、刀盘倾角等进行了试验。

(2)挂载于其他收获机械上的切割试验装置,文献[37]在玉米收获机割台上加装玉米割台性能检测系统,通过改变割台传动轴转速、摘穗板间隙等参数,进行了玉米收获试验。采用自制试验装置开展切割试验,需要注意所选力传感器的动态性能。注意到不少文献采用了称重传感器,这在切割速度较低时问题不大,若切割速度较高,则应考虑使用压电式等频率特性更好的传感器。

4 主要研究结论

4.1 切割速度的影响

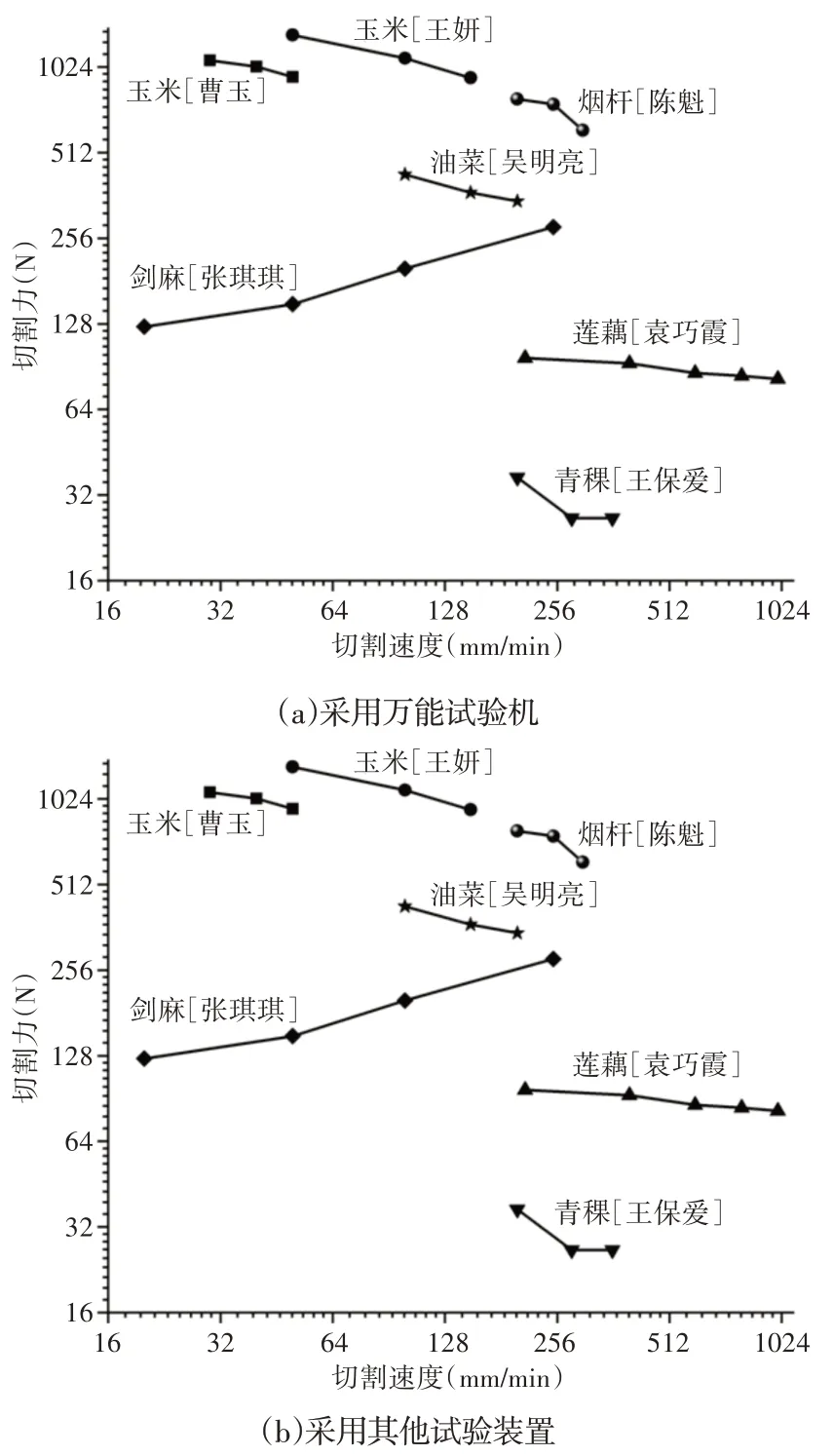

切割速度对切割质量、阻力及功耗的影响很大[38]。总结不同研究成果中切割速度对切割力的影响趋势,如图4所示。

图4 切割速度对切割力的影响(趋势)Fig.4 Effect of Blade Speed on Cutting Force(Tendency Only)

利用万能试验机开展的玉米茎秆切割试验结果认为,(30~50)mm/min时,切割阻力随着切割速度增加而降低[13]。这是因为茎秆的纤维组织属于弹塑性体,在发生切割之前,通常有个预压的阶段,当切割速度增大时,刀刃与茎秆接触所产生的应力在茎秆中的传递速度较慢,且切割点茎秆传递变形的时间减小,使预压功减小,因此包括切割阻力也有所降低[13]。油菜茎秆在75mm/min、115mm/min 和150mm/min 三个切割速度下,切割功耗逐渐降低[16],在600mm/min、800mm/min 和1000mm/min 三个切割速度时,最大切割力逐渐降低,但从800mm/min到1000mm/min,切割力下降的幅度变小。

在(200~100)mm/min切割速度区间内,莲藕切割阻力随速度的增加而降低。在(200~600)mm/min时,切割速度的增加使切割阻力大幅减小,当速度达到600mm/min后,切割阻力的变化受速度的影响减小[39]。

莫斯科州仲裁法院马尔哈特法律博士表示,人工智能涵盖的科学问题复杂,俄罗斯理论家和实践者围绕人工智能的众多问题讨论激烈,怎样规范人工智能的发展一直是公众关心的话题。人工智能的出现提出了许多新的问题,而现在的法律和实践尚无借鉴的案例,立法也没有跟上这些新变化。比如,在俄罗斯现行法律里有“产品生产或销售、操作或提供服务凡是不符合安全要求者将承担法律责任”的规定(见俄联邦《刑法》第238条),但是,对人工智能技术而言,此类规则远远不够,亟需按国际标准制定俄罗斯的相关法规。

成熟期青稞茎秆切割试验表明,当含水率一定时,随着切割速度从200mm/min增大到360mm/min,切割力逐渐减小[15]。

剑麻叶片的切割应力随着切割速度(20~250)mm/min的增大而增大,但并非呈明显的线性关系[23]。分析认为,当切割速度增大时,单位时间内被刀刃挤压的纤维层厚度也增大,故所需的切割力增大。

烟秆在(200~300)mm/min切割速度范围内,其切割力均随着切割速度的增大而减小[22]。而采用齿形圆盘切割器的试验结果认为,在(2200~3000)r·min−1(约29~39ms−1)范围内,切割功率随着齿形刀盘转速的增加而增加[40]。

摆锤式单次切割试验结果表明[29],当切割速度增大时,玉米茎秆的峰值切割力与功耗都有所降低,但并非呈明显的线性关系。在切割速度1.4ms−1和2.2ms−1时,茎秆外皮易产生爆裂现象;当速度为2.0ms−1时,切口不平,出现阶梯状;当速度为1.7ms−1时,切口无撕裂,端口齐平,切割质量良好。

超级稻单茎秆的切割速度在(1~2)ms−1时,随着切割速度的增加,切割力有所减小,但并非呈明显的线性关系,当切割速度较小时,切割力减小速度较快;当切割速度较大时,切割力减小速度较为缓慢[2]。小麦秸秆[34]在(0.4~1.4)ms−1范围内、谷子茎秆[41]在(0.5~1.5)ms−1切割速度范围内切割力和切割功耗的也符合这种趋势。这种现象一般解释为:茎秆切割总功耗主要是由预压功和切割有效功组成。刀刃与茎秆接触所产生的应力在茎秆层中的传递速度较慢,当割刀的切割速度较大时,预压层厚度及预压功耗减小,因此切割力和功耗有所减小[2],当切割速度超过某个数值继续增加时,刀片对茎秆切割点传递变形的时间不再显著变化,挤压变形量变化不明显,切割力和功耗趋于稳定[41]。

燕麦切割速度由20ms−1升至60ms−1时,单位切割能耗减少25%[7]。对于蒿草、狗尾草和牛筋草等草类,也呈现出切割阻力随切割速度提高而降低的趋势[42]。

用同样的装置对巨芒草[10]和能源甘蔗[43]进行的切割试验结果认为,这两种作物茎秆的单位切割能量均随速度的增大而增大。伊朗水稻研究所的研究结果中,单位切割能量随着切割速度的增大而增大[44]。

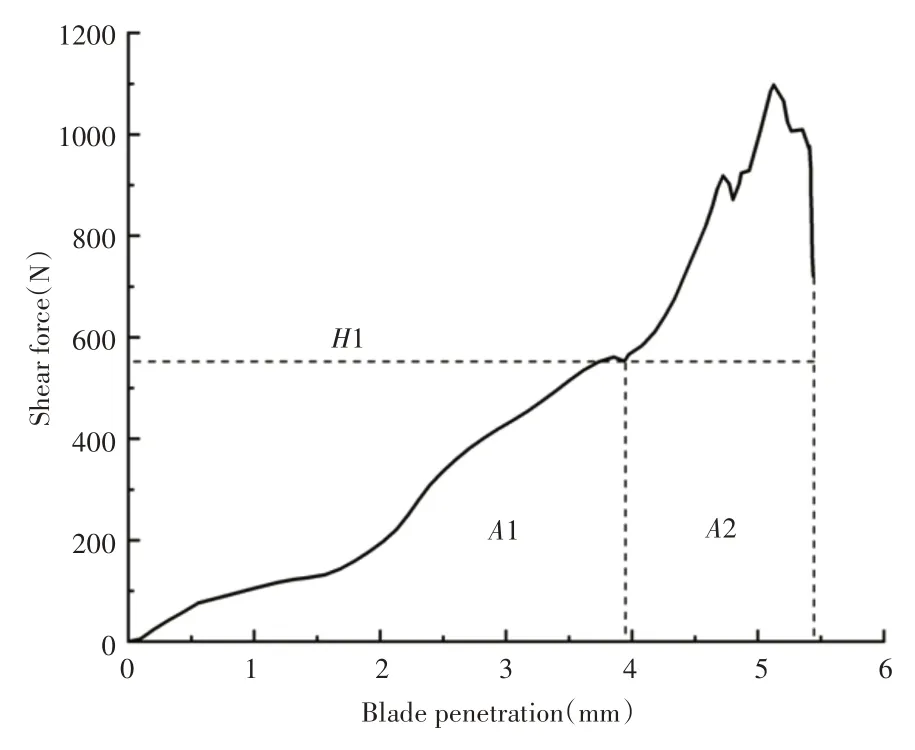

女贞茎秆在(5~20)mm/min速度范围内,剪切强度和切割能耗随速度的提高而增大[45];在(1~4)ms−1速度范围内,剪切强度和切割能耗随速度的提高而迅速降低。切割前的压缩过程消耗的能量记为A1,有效切割能耗记为A2,如图5所示。准静态切割方式下,通过分析剪切力在刃口位移上的变化曲线,可知切割速度的提高会增加A1的值[61]。

图5 女贞茎秆切割过程Fig.5 Shearing Force versus Displacement Curve

因此,女贞茎秆外层变形量的增大是导致总切割能耗增大的重要原因;动态切割方式下,随着切割速度的提高,由于茎秆材料的惯性及塑性行为,茎秆外层变形量降低,A1降低,总的切割能耗也降低,有效切割能耗A2所占的比例增大。

切割能耗并不一定是速度的单调函数[28,46],高粱茎秆根部的最优切割速度是2.91ms−1,速度减小或增大都会引起切割能耗上升[30]。圆盘切割器配直线刀、星齿刀和锯齿刀的玉米茎秆切割试验结果显示,(4~8)ms−1范围内,速度越高,能耗越高。不同类型圆盘切割器的圆周速度一般不应低于4ms−1,否则容易造成茎秆撕裂现象[32]。

对于往复式玉米茎秆切割器,在切割速度(1.1~2.5)ms−1范围内,随着切割速度的增大,最大切割力和切割功耗都有所降低。当切割速度低时,茎秆呈现局部变形增大,茎秆往往被拉断而不是被切断,致使切割力及切割功耗增加,切割质量下降[35],当切割速度在(2.2~2.5)ms−1变化时,切割力和切割功耗减小量较少。

在现有往复式玉米茎秆切割器的速度范围内,切割速度与切割比阻成幂函数关系,阻力随速度提高而下降,切割速度较低时,切割引起的茎秆局部变形增大,茎秆纤维往往被拉断而不是被切断,导致切割阻力及功耗增加,切割质量下降,切割速度最好为(1.9~3)ms−1[38]。

黄瓜藤、番茄藤和茄子藤等秸秆微观组织结构大致相似,是一种中空、多孔且不均匀的复合材料。在(1.4~2.7)ms−1范围内,三种茎秆的切割力随着切割速度的增大均逐步降低,这是由于切割速度的增加使得刀片和秸秆之间接触摩擦系数降低;当切割速度增加达到一定的数值时,切割力降低幅度减少并逐渐接近稳定[47]。

甘蔗茎秆是各向异性、非匀质、非线性的弹塑性材料,甘蔗茎秆切割是一个复杂的力学过程[48],一般认为最大切割力、单位切割力和切割能耗均随速度的增加而升高[43,49]。破头率(甘蔗破头根数与切割总根数的百分比)是衡量甘蔗收割机切割器工作性能的一个重要指标[50],随着刀盘转速的增加,破头率减小,原因是由于刀盘转速高时,甘蔗易被切断,不易被拉裂而破头[51]。也有研究认为,刀盘转速在(550~800)r·min−1(16.4~23.8 ms−1)较为理想,超过800r·min−1后,破头率有上升趋势[52−53]。

利用自走式切割试验装置上开展的油菜切割试验表明,在(500~900)r ⋅min−1范围内,随着刀盘转速的增大,功耗呈明显上升的趋势;往复式切割器作业时的振动造成割台落粒损失较大,落粒损失在刀盘转速700r ⋅min−1时最小,过高或者过低的转速均导致落粒损失增大[36]。对油菜茎秆生物力学特性及本构关系进行探讨,掌握切割冲击应力波的频率、振幅及其在茎秆中的传播速度等规律,可为切割器的设计提供理论依据[54]。

切割功耗主要由切割器本身的空转功耗和物料切割的破坏功耗组成,在开展的连续切割试验中分析功率消耗时,应关注设备的空转功耗[37]。理论上切割器空转功耗随切割速度的上升而上升;试验结果也反映了这一现象[32,55]。圆盘切割器模拟间工况收割玉米时,空转功耗占据了切割器总功耗的主要部分[32]。

在切割对象尺寸较大时,应考虑摩擦因素引起的功率消耗。刀片与切割对象的摩擦系数是随着速度变化的[28]。

4.2 切割角度的影响

采用田间往复式试验设备切割玉米茎秆,当削切角为0°时,田间玉米茎秆最大切割力和切割功耗较大,随着削切角的增加,切割力和切割功耗小幅下降。

当削切角为20°左右时,切割力和切割功耗达到最小值;削切角大于20°时,法线削切力急剧上升[35]。

台架试验也有类似结论。文献[13]采用万能试验机切割玉米秸秆,当削切角为20°左右时,峰值切割力和切割功耗较小。摆锤式试验设备切割玉米茎杆的削切角为0(横断切)时,切割力最大,随着削切角增大,切割力微幅减小,削切角20°时切割力达到最小值,继续增大削切角,切割力又逐渐上升。原因在于茎秆的等效直径增大的影响超过了削切角增大的影响,而且当削切角为20°时,切割质量更好[29]。

切割成熟期青稞茎秆时,滑切角为25°时切割力最小,当滑切角由25°逐渐增大到30°或逐渐减小至20°时切割力变大[15]。

4.3 切割位置的影响

植物茎秆一般下部成熟度高于上部,下部直径大于上部,所以切割位置对玉米茎秆的峰值切割力的影响显著。随着切割位置的增高,峰值切割力及功耗明显下降,当切割位置离地350mm时的峰值切割力及功耗比150mm平均降低20.38%[29]。

当切割速度为1.5ms−1,选用光刃定刀和齿刃动刀组合,在距离水稻根部(50~300)mm 位置对超级稻单茎秆样品的切割力进行了测量,随着切割位置的提高,峰值切割力略有减小[2]。对于成熟期青稞茎秆,随着切割位置(距地表高度)从11cm 上升到21cm,切割力也逐渐减小[15]。

文献[56]对两个油菜品种的茎秆不同位置开展了切割试验,认为在相同收获期,油菜茎秆各段间破坏载荷差异不显著,而各段间剪切强度差异显著。

切割玉米茎节时其切割功耗一般要比非茎节切割功耗增大很多[32]。水稻切断茎节和节间消耗的能量不同,切割能量和切割力在茎节处最高,在节间切断所需要的切割力是在茎节处切断所需切割力的1/3左右[14]。巨芒草茎节的切断功耗也大于节间[10]。

4.4 含水率的影响

玉米茎秆含水率对峰值切割力有显著影响(P<0.01),峰值切割力随含水率(5.42%、31.62%和62.29%)的增加而降低,可能是因为干秸秆的单位面积材料比高于高含水率的秸秆,更为坚硬;含水率低时切割能耗也较低,但对切割能耗的影响并不显著[57]。而采用直线网格刀具切割玉米茎秆,含水率(11.3%和78.8%)对切割能耗没有显著影响[58]。

使用摆锤式设备的玉米茎秆切割试验[29]表明,随着含水率的增加,峰值切割力和切割功耗均呈下降趋势,因为茎秆含水率高时,茎秆表现出硬度大、刚度好、脆性大,刀片容易切割,而低含水率的茎秆柔韧性增强,切割过程中刀片难以切入表皮中,且容易产生撕扯现象,增大了切割阻力。含水率较低时,容易出现黏刀现象,含水率高时,断口齐平,切割质量良好,在收获玉米茎秆时,可以选择含水率较高时期。

含水率对棉花秸秆的力学性能影响较大。当含水率较大时,秸秆特性类似于塑性材料,其柔韧性较好,不易断裂。而含水率减小时,其特性趋近脆性材料,柔韧性减弱,脆性增强,易断裂。棉花秸秆的剪切强度在含水率为(30~50)%之间是较低的,而当含水率达到60%以后剪切强度会较高[17]。

小麦秸秆在(11~40)%含水率区间内,随着含水率增加,切割比功耗整体上呈现上升趋势[12]。

大麦秸秆的剪切强度和剪切能都随着水分含量(10%、15%和20%)的增加而增加,含水率的影响达到显著水平(P<0.01),可能是因为低含水率的秸秆更脆。

蒿草和狗尾草的切割阻力随着含水率在(33~71)%范围内的增大而减小,而牛筋草的切割阻力随含水率在(34%~77)%范围内增大而增大[42]。

对于大麻,其茎秆含水率显著影响最大切割力和切割功耗,由于大麻茎秆的水分及其他分泌物质的粘滞阻尼作用,高含水率茎秆切割能耗比低含水率茎秆高一倍,切割力高51%,这与玉米秸秆相反[46]。

5 结论与建议

5.1 总结

针对切割相关的研究,研究目标一般为:

(1)切割机理。其重点是通过理论分析和计算,阐释被切对象的破坏和失效机理。这类研究较为少见。

(2)切割系统结构和运动参数的优化。通过分析、试验和仿真等技术,对切割型式、传动系统、切割速度、切割位置、动定刀间隙和切割角度等参数进行优化,以减小切割能耗、提高切割效率和刀具耐用性等目的。

(3)切割系统对相关指标的影响。研究切割系统对与切割紧密相关的某些指标的影响规律,如甘蔗茎秆的切割质量、油菜等作物收获机械的割台落粒损失等。

关于农业机械领域的切割问题,研究者们针对特定的切割对象已经开展了许多卓有成效的研究,部分成果推广应用后取得了良好的效果。

5.2 研究建议

(1)由于切割对象的多样性,多数研究成果仅适用于特定的作物,杂粮作物、经济作物和果蔬类作物的研究较少。

(2)目前尚缺乏在切割机理方面的深入研究。多数研究倾向于通过探讨各因素对力、功耗等具体指标的影响规律,进而优化切割系统的参数,对刀具和切割对象的相互作用机制、切割对象的断裂原理等阐释不够深入。在农业机械领域,作为切割对象的植物体结构和力学特性复杂。既能体现植物材料特征,又能定量描述其断裂行为的切割理论,目前尚未出现。