MPCVD金刚石薄膜设备冷却水温控系统的设计

岳云峰,任天平,朱振伟,2

(1.郑州大学机械与动力工程学院,河南郑州 450001;2.河南机电职业学院机电工程学院,河南郑州 450001)

1 引言

MPCVD,即微波等离子体化学气相沉积法,是制备金刚石薄膜的常用方法[1]。样品台温度在MPCVD设备运行过程中直接影响着金刚石薄膜的产量和品质,是影响制备效果的关键因素[2]。目前通常采用水冷方式对MPCVD设备的样品台进行冷却,对冷却水的温度进行控制可以提高样品台的温度控制精度,有利于高品质金刚石薄膜的制备。

近日来冷却控制系统的相关研究在工业领域得到越来越多人的重视,诸多专家学者在该领域进行探索并取得了卓越的成果。文献[3]提出了一种发动机冷却泵智能控制系统,通过测量发动机工作时的冷却液温度,根据散热要求采用MC9S12单片机对水泵的转速进行调节,实现了汽车发动机冷却泵的智能控制;文献[4]提出了一种随型面变冷却系统,通过采集冷却液的出口温度、流量等数据,采用Fluent和LS−DYNA仿真计算,较好的解决了变截面零件热成形生产过程中大小端冷却不均匀的问题。但是,目前针对MPCVD设备冷却控制系统的研究还很少,设备运行时冷却水装置通常只是以恒流量的方式运行,对装置中的发热器件进行冷却保护。现场人员需要根据设备实际运行情况手动调节冷却水的流量,确保样品台温度维持在适合金刚石薄膜制备的温度范围内。这种手动调节的方式无法对样品台温度的突然变化做出及时的响应,不利于金刚石薄膜的生产制备,容易引起生长速度缓慢、晶体纯度差等问题;且需要现场人员密切关注生产过程,工作负担较重。

因此,针对MPCVD设备运行过程中冷却水手动调节方式存在的弊端,设计了一种冷却水温度控制系统,采用BP 神经网络PID控制算法,通过STM32F103控制器驱动步进电机,对冷却水的流量进行调节,实现冷却水出口温度的自动控制。

2 系统总体设计

冷却水温度控制系统以STM32F103单片机为控制核心,主要包括控制器、步进电机、DS18B20温度传感器、涡轮流量计、流量调节阀等硬件组成部分。

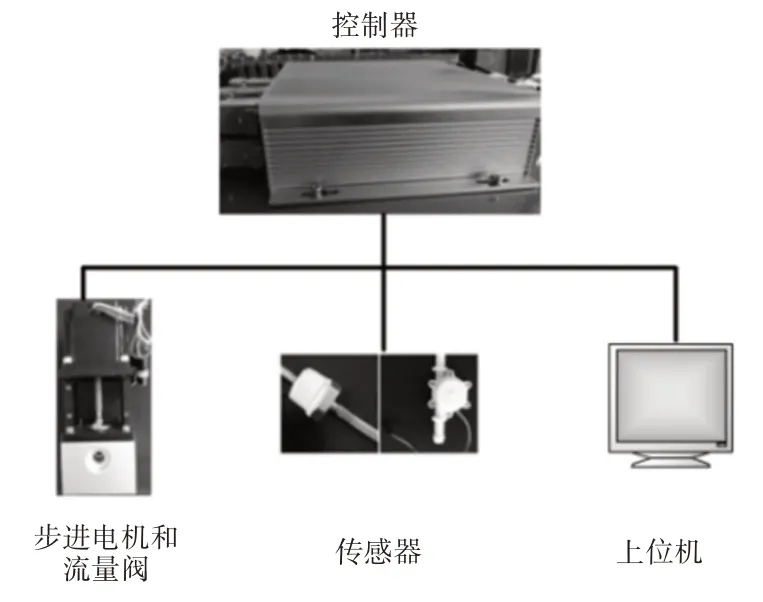

系统的总体架构,如图1所示。

图1 系统总体架构Fig.1 Overall Architecture of System

系统的温度控制原理,如图2所示。上位机对冷却水的出口温度进行设定,同时温度传感器将采集到的温度信号经AD转换后实时反馈给控制器;控制器根据设定水温与实际水温之间的偏差,采用BP神经网络PID控制算法获得步进电机位移的调整量;控制器驱动步进电机,带动丝杠螺母副上下移动,改变流量调节阀的开度。当冷却水的温度偏高时,增大阀的开度,通过增加冷却水的流量来降低水温;当冷却水的温度偏低时,则减小阀的开度,通过减小冷却水的流量来提升水温,通过调节冷却水流量对冷却水的出口温度进行控制,确保冷却水出口温度维持在设定水温的合理范围内。

图2 温度控制原理Fig.2 Principle of Temperature Control

3 硬件电路设计

3.1 MCU模块

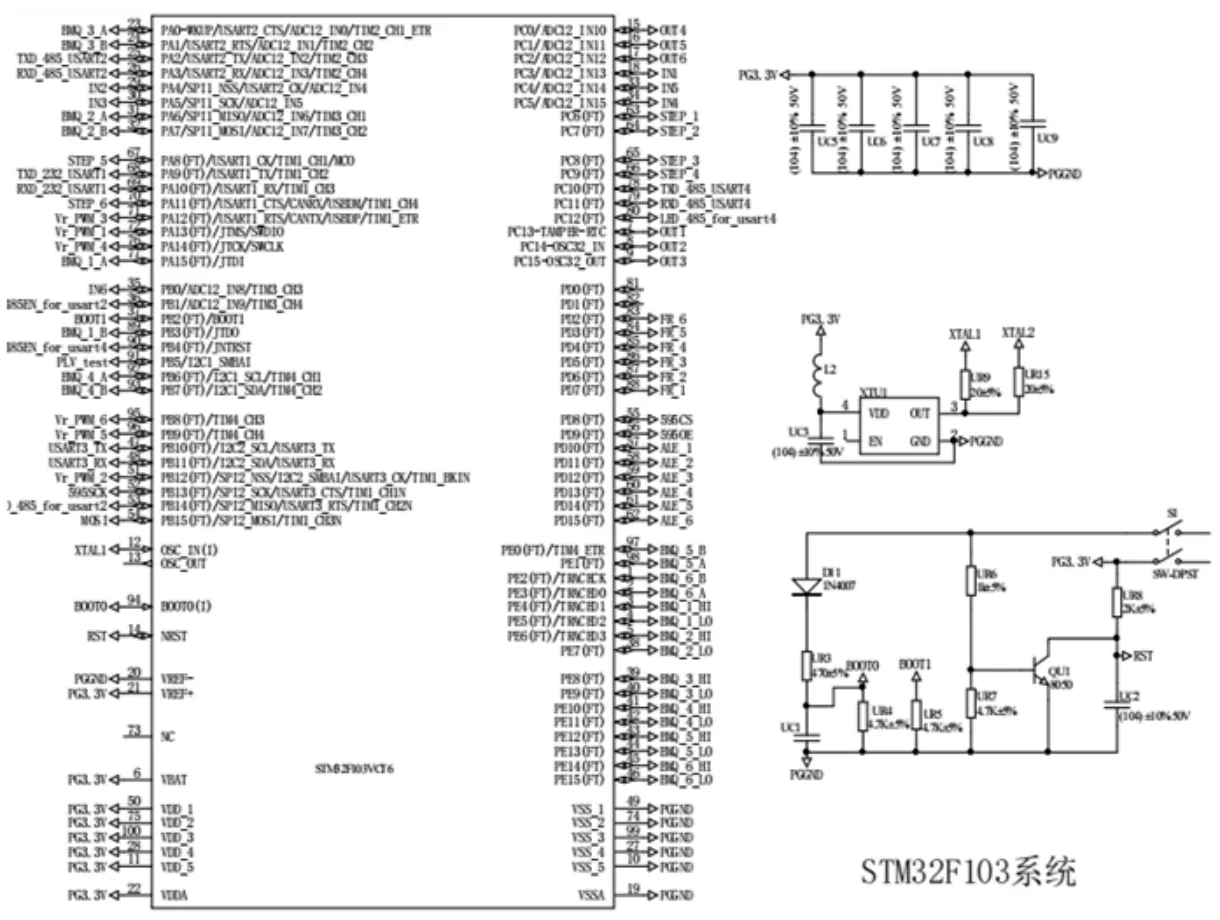

MCU模块是控制系统的核心,具体设计,如图3所示。模块以STM32F103 作为主控制芯片,包括电源、时钟、调试接口、复位、启动方式等部分,确保单片机能够正常工作。

图3 MCU模块电路Fig.3 Circuit of MCU Module

3.2 步进电机驱动模块

步进电机的驱动电路,如图4所示。系统采用TB6600HQ芯片对步进电机进行驱动,实现步进电机的加减速控制。通过STM32单片机控制芯片TB6600HQ的电流、转向、衰减、细分等参数,实现对步进电机转速和力矩的控制。

图4 步进电机驱动电路Fig.4 Driving Circuit of Stepper Motor

3.3 通信模块

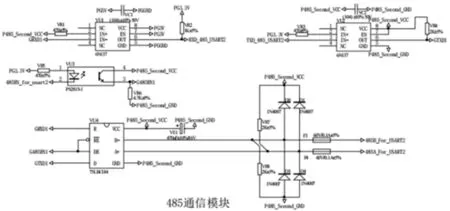

系统工作时,控制器和上位机之间通过RS485 方式进行通讯。485通讯为半双工模式,采用MODBUS协议的RTU 模式[5]。485通信模块的电路,如图5所示。

图5 485通讯电路Fig.5 Communication Circuit of 485

4 控制器设计

PID控制作为传统控制策略,因为其算法简单、鲁棒性好以及可靠性高等诸多优点,被广泛应用于实际的工业控制中。但是冷却水的温度控制过程具有非线性、大滞后等特点,使用传统的PID 控制难以获得良好的控制效果。因此,系统中考虑将BP神经网络与传统的PID 控制相结合,实现PID 控制参数的动态调整[6−7]。系统的控制结构,如图6所示。

图6 系统控制结构Fig.6 System Control Structure

4.1 增量式PID控制

系统控制器的控制对象为步进电机,采用增量式PID算法对步进电机进行控制,控制器的输出为步进电机位移的增量。增量式PID算法的公式,如式(1)所示。

式中:u(k)、u(k−1)—增量式PID 控制器第K次和第K−1 次的输出;Δu(k)—控制器的增量,具体形式,如式(2)所示。

式中:Kp、Ki、Kd—PID控制的比例系数、积分系数和微分系数;e(k)、e(k−1)、e(k−2)—本次的冷却水出口温度偏差、前一次的冷却水温度偏差和前两次的冷却水温度偏差。

4.2 BP神经网络结构

系统中采用标准的三层神经网络结构,隐含层的数目为1。冷却水的温度控制过程中的变量主要有设定温度、实际温度以及二者的偏差,所以输入层的神经元个数n设为3;输出层的神经元个数l确定为3个,分别对应增量式PID控制的三个参数;隐含层的神经元个数m的确定[8],如式(3)所示。

式中:α—(1~10)之间的常数。

隐含层的神经元个数m设为5,则系统中BP 神经网络的结构,如图7所示。

图7 BP神经网络结构Fig.7 Structure of BP Neural Network

4.3 BP神经网络PID控制算法

冷却水温控系统中BP神经网络输入层的输入,如式(4)所示。

式中:j—输入层神经元的序号,j=1,2,3。

BP 网络隐含层的输入neti(2)和输出Oi(2)如式(5)、式(6)所示:

式中:wij(2)—隐含层的权值;i—隐含层神经元的序号,i=(1~5);上标(1)、(2)、(3)表示的分别是BP神经网络结构的输入层、隐含层和输出层;f(x)—隐含层的Sigmoid 激活函数,其表达式,如式(7)所示:

式中:l—输出层神经元的序号;g(x)—输出层激活函数,采用非负的Sigmoid激活函数[9],其表达式,如式(10)所示。

输出层的输出对应PID控制的三个参数,如下所示。

系统的控制性能指标E(k)的表达式,如式(12)所示。

式中:r(k)—冷却水出口温度的设定值;y(k)—实际值。

采用梯度下降法[10]对BP网络各层之间的权值进行修正:

式中:η—修正过程中的学习速率;α—修正过程的惯性系数。

其中,

由式(1)、式(2)、式(9)联立可得:

根据以上可得到BP神经网络输出层的权值调整公式:

其中有:

同理可得BP神经网络隐含层的权值调整公式:

5 仿真与试验验证

5.1 系统仿真

MPCVD设备的冷却水温度控制过程具有非线性、滞后性、时变性等特点,因此采用具有纯滞后的一阶惯性环节对系统进行等效,系统的传递函数,如式(19)所示。

在Matlab软件上对控制系统进行仿真实验,在阶跃信号的激励下,对比系统分别采用传统PID控制和BP神经网络PID控制时的系统响应曲线,仿真结果,如图8所示。

其中,常规的PID 控制参数通过试凑法得到,分别为Kp=3.13、Ki=9.44、Kd=0.07;系统采用常规PID 控制时超调量为17%,调节时间为6.12s。系统采用BP神经网络PID控制时,设各层之间权值的初值为[−0.5,0.5]区间内的随机值,用于权值调整时学习速率为0.1,惯性系数为0.2;优化后的PID参数分别为Kp=2.72、Ki=8.62、Kd=0.06,超调量为7%,调节时间为4.83s。通过仿真结果可以看出:系统采用BP神经网络PID控制时,超调量小,调节时间短,控制效果更好。

5.2 系统试验及分析

搭建试验平台:采用DS18B20温度传感器和GTLWGY系列的涡轮流量计分别对冷却水的出口温度和流量进行测量;采用57系列的两相步进电机。对系统中温度和流量信号的测量、步进电机驱动接口以及系统的控制效果进行了测试与试验。

5.2.1 信号采集模块测试

为了获取冷却水的流量,采用测频法对频率进行测量。信号发生器产生占空比为50%的1000Hz的频率信号,经示波器验证可知其波形与频率均正确。将信号接到系统的第一路流量信号采集接口,频率测试界面的结果,如图9所示。通过实验可知,系统的频率测量电路和对应的软件接口都工作正常。

图9 频率测量模块测试Fig.9 Test of Frequency Measurement Module

为了验证系统温度测量的准确性,采用PT100与DS18B20温度传感器进行对比实验,由实验可得,系统中测量的温度数据值得信任。

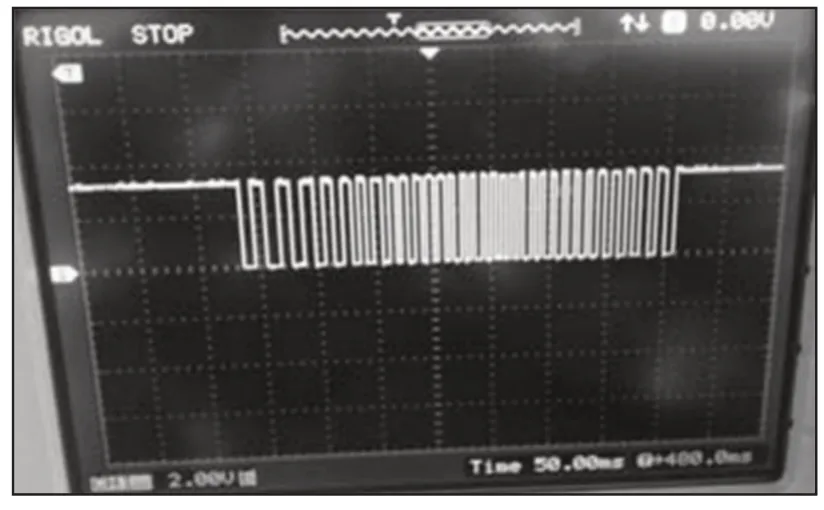

5.2.2 步进电机驱动接口测试

对步进电机接口进行连续性测试,发送指令使步进电机进行空载连续运动,运动结束后电机回到初始位置,说明步进电机的位移控制准确。手动发生指令,令步进电机在细分为16的条件下运动0.01圈,控制器发送的脉冲,如图10所示。由实验可知,控制器共发送32个脉冲,脉冲数量无误,且脉冲宽度符合步进电机的S型曲线控制规律。

图10 步进电机接口测试Fig.10 Interface Test of Stepper Motor

5.2.3 系统控制效果

为了验证冷却水温度控制系统的控制效果,对系统分别采用常规PID控制和BP神经网络PID控制两种控制算法进行了对比实验,试验结果,如图11所示。

图11 系统控制效果对比图Fig.11 Comparison of System Control Effect

其中,温度控制效果对比,如图11(a)所示。温度控制误差对比,如图11(b)所示。MAE和RMSE误差,如图11(c)所示。从图11可以看出,与常规的PID控制方式相比,系统采用BP神经网络PID控制算法时冷却水的温度控制效果更好。结果显示,系统采用BP神经网络PID控制算法具有更高的精度,均方根误差和平均绝对误差也更小。

6 结论

(1)系统中的温度和流量信号采集模块以及步进电机驱动模块均可正常工作,硬件电路与软件接口的设计无误。(2)仿真与试验结果表明,与传统PID控制相比,系统采用BP神经网络PID控制策略,超调量更小,控制精度更高,误差更小,具有更好的冷却水温度调节效果。(3)系统能够实现MPCVD设备运行过程中冷却水温度的自动控制,能够对样品台的温度变化做出及时的响应,具有一定的工程实际意义。