基于ESOINN的离散制造车间生产异常实时检测方法研究

崔世婷,郭 宇,汪伟丽,梁睿君

(南京航空航天大学机电学院,江苏南京 210016)

1 引言

在面向订单生产的多品种、变批量离散制造车间中,生产异常时有发生,影响着订单产品的质量和完成时间。准确的生产异常检测为生产计划的及时调整提供依据,对提高产品质量和生产效率具有重要的指导意义。制造物联感知技术实时采集车间制造要素的状态数据[1],为生产异常检测提供了全面的制造数据,保证从全局特征挖掘车间状态信息,例如入缓存区缺料事件不仅与当前入缓存区状态有关,设备加工状态和物料转运状态也直接影响生产是否按计划进行,所以基于强关联性的多维度数据集,能实现生产异常的精准检测。同时离散制造车间存在订单计划难以预测、产品工艺流程复杂等特点,增加了生产过程的不确定性和动态性,使生产数据的分布规律随时间推移发生变化,导致离线模型的准确率降低。因此有必要提出一种数据驱动的增量式异常检测方法,在检测异常的同时学习新数据并更新模型,以适应当前数据分布,保证异常检测的速度和准确度。

在车间生产过程中,异常事件的发生伴随着制造数据中某些特征的变化,通过挖掘数据间的关联关系,能够实现生产异常的精准检测。文献[2]总结飞机装配车间异常事件的类别与原因,使用BP神经网络实现车间异常的分类预警;文献[3]针对质量异常和交付期异常,分析量化车间异常影响因素,提出基于时序型的多深度神经网络模型;文献[4]为检测粉末床激光熔化时的产品异常或设备异常,建立多尺度卷积神经网络,对粉末床图像进行分类。上述有监督学习方法通过标签数据与预测值之间的差值迭代优化模型参数,获得高准确率的异常检测结果,但标签数据需要专业人员进行标记,对于海量制造数据而言,标记困难,成本较高。而无监督学习模型不依赖标签信息,直接挖掘特征数据间的内在关联,发现车间生产异常。文献[5]使用基于聚类的无监督学习方法,分析热轧带钢的生产工艺过程数据,发现离群样本,提高质量检测的针对性。文献[6]选择K−Means算法对车间的工序制造过程数据进行聚类,标记离群点为制造系统的可靠性分析提供依据。文献[7]针对离散制造中未经标记的高维时间序列数据,结合K−Means聚类与滑动窗口技术,发现异常数据。上述异常检测方法通过无标签数据发现制造过程中的异常事件,但研究对象是静态数据集,当新数据抵达时,为保证检测精度需重新训练模型,对全部数据进行批处理操作,未利用原模型获得的知识,导致训练时间长,检测效率低。

与面向静态数据集的批处理模式相比,增量式学习算法处理新数据时无需重建模型,仅更新原模型使其适应当前数据分布。目前增量学习在车间异常检测的应用并不多,但在其他领域上已有相关研究。文献[8]针对因配电网运行条件变化导致的概念漂移现象,提出一种基于优选样本集的增量聚类方法,提高了孤岛检测的准确性和自适应性。文献[9]为了快速检测网络入侵事件,提出一种增量SVM算法,保留有可能成为支持向量的样本,减轻学习过程中的波动,节省训练和预测时间。文献[10]提出了一种基于增量聚类的晶圆故障在线检测算法,快速识别晶圆的工艺漂移并修正模型。在检测事件中引入增量机制使模型的精准度更高、适应性更强,但增量学习算法面临“稳定性−可塑性困境”,需避免模型在自适应学习新数据的同时遗忘已学习到的知识。

增强自组织增量神经网络(Enhanced Self−Organizing Incre⁃mental Neural Network,ESOINN)是一种增量式聚类算法,通过神经元对输入数据进行竞争,获得调整神经元权值的机会,拉近获胜神经元与输入数据间的距离,保证下次出现同类数据时拥有更高的胜率。该过程每次学习只更新模型局部区域,满足了模型增量学习新知识的要求,也保留了历史学习结果,从而实现拓扑结构对输入数据的精确表征。基于以上分析,使用增量式算法ESOINN检测离散制造车间中的生产异常,在保存历史学习结果的基础上使用当前数据修正模型,分离不同类别的簇,实现异常事件的实时检测。最后结合某航天离散制造车间提供的11487条具有102 个特征的生产数据,进行算法的实例验证和对比分析,并在离散制造车间生产异常检测系统中搭建基于ESOINN的生产异常检测环境对车间状态进行监控,证明了所提方法在离散制造车间生产异常实时检测上的有效性。

2 面向离散制造车间的生产异常检测框架

2.1 生产异常问题描述

以某拥有12台设备的航天产品机加车间为例,对生产异常检测问题进行研究,车间中每个工位包括一台机床、一个入缓存区和一个出缓存区,在制品或物料通过AGV从上个工位或仓库转运到本工位进入缓存区等待加工,其加工顺序遵循先进先出规则。在制品在某工位的生产过程分为以下4个步骤:(1)在制品或物料通过AGV转运到该工位入缓存区等待加工;(2)在设备上进行加工;(3)加工完进入出缓存区等待转运;(4)转运至下个工位等待加工。因此,基于在制品在车间的生产流转过程,将制造车间中的生产异常事件概括为以下五种:入缓存区在制品堆积、入缓存区物料短缺、出缓存区在制品堆积、在制品加工时间延时、物料转运状态异常。

基于制造车间加工流程,将描述上述五类异常的制造数据分为入缓存区状态、出缓存区状态、机器状态、转运状态数据。入缓存区状态数据包括入缓存区的在制品排队队列、在制品等待加工时间,为保证每一时刻的特征数量一致,空缺位置用0填充;出缓存区状态数据包括在制品排队队列、在制品等待转运时间;机器状态包括机器的工作状态(“正在加工”,“等待”,“故障”)、加工在制品种类、设备持续运行时间、上次故障至今的时间;转运状态包括配送的在制品种类、在制品数量、AGV位置与持续配送时间。

2.2 车间生产异常监测系统框架

基于2.1节定义的五种车间生产异常事件,提出一个多模块的生产异常检测体系架构,包括车间数据采集、数据预处理和基于ESOINN模型的离线训练和在线检测,总体架构,如图1所示。

图1 离散制造车间生产异常检测框架Fig.1 A framework for Production Anomaly Detection in Discrete Manufacturing Workshops

RFID、UWB 等物联感知设备在离散制造车间的部署,采集到各类制造要素的实时状态信息,为生产异常分析提供了数据基础,由于数据来源众多,不同特征之间的数量级差别大,为消除因量纲不同带来的影响,使用式(1)的z−score标准化方法,实现将所有特征转换为均值为0,方差为1的缩放。

式中:μ—特征的平均值;σ—特征的方差。

数据预处理为异常检测模型提供高质量数据集,异常检测分为离线训练和在线检测两个阶段:离线阶段训练历史生产数据获得初始检测模型;在线阶段实现生产数据的实时检测,同时学习新数据更新模型的拓扑结构,保证模型随数据分布而更新。

3 基于增量学习的异常发现

3.1 ESOINN算法

ESOINN 是一种对输入数据进行拓扑表示的竞争性神经网络[11],其中每个神经元节点代表与输入数据同纬度的向量,节点之间的连接构成了多个子图,每个子图可近似地表达同类型数据的分布情况。ESOINN的实现主要包括新节点的建立、节点权值的更新、重叠类的分离、同类的合并等步骤。

ESOINN 算法开始时随机选择两条输入数据建立初始神经元节点,在后续数据的输入中,选择增加新节点或改变获胜节点权值两种更新方法,更新规则如下:新数据x到达时寻找欧式距离最近的两个节点n1和n2,若x与n1之间的距离大于相似度阈值Tn1或者x与n2之间的距离大于相似度阈值Tn2,则将x作为新节点插入网络中,反之说明已存在能够表达x的拓扑子图,无需建立新节点,更新获胜节点权值即可。其中,相似度阈值Tn1和Tn2使用式(2)或式(3)计算获得:若节点n拥有邻居节点,使用式(2)计算它与邻居节点的最大距离作为相似度阈值,若节点n无邻居节点,使用式(3)计算它与其他所有节点的最小距离作为相似度阈值。

式中:Vn—节点n的邻居节点集合;Wn—节点n的权值;V—所有节点集合。

可以看出,式(2)和式(3)的计算与节点分布有关,相似度阈值会随着数据分布的变化自适应改变。

若新数据根据相似度阈值判断属于获胜节点,ESOINN使用式(4)和式(5)更新第一优胜节点n1和其邻居节点的权值,并将n1与所有邻居节点之间的连接边次数加1,实现新数据的学习过程。

式中:Mn1—节点n1成为第一优胜节点的次数;

Wi—节点n1邻居节点的权值。

ESOINN 在学习过程中可能出现类别重叠现象,即处于重叠区域的节点与多个类别的节点有连接。重叠区的节点密度明显低于聚类中心的节点密度,所以ESOINN 在分离重叠区域时,首先找到局部最高密度的节点们给与不同标签,再分别标记与这些节点相连接的其他节点,若一个节点具有多个标记说明该节点位于重叠区域内。ESOINN 使用平均累计密度hn描述节点密度,hn的计算如式(6)~式(8)所示,使用节点与邻居节点的距离衡量密度值。

式中:λ—一个学习周期中样本个数;k—学习周期个数;T—在所有k个学习周期中节点n获胜过的次数;pn—节点n在每一次样本学习中的单次密度值;dˉn—节点n与其所有邻居节点的平均距离;m—节点n的邻居节点个数,若n是获胜节点,与n相邻节点越多,平均距离越小,节点密度越大。

若某类数据被误分为多个子类,ESOINN 在分离重叠区时,局部最高密度节点增多,会检测到许多重叠区。所以ESOINN为不同子类提供了合并的机会:若两个获胜节点属于同一子类或存在新节点的情况下,连接两个节点并设置连接边的数量为0;若两个节点分属不同子类,但满足式(9)或式(10),连接两个获胜节点,合并两个子类。

式中,hn1、hn2—第一和第二优胜节点的密度;Amax、Bmax—A类和B类的顶点密度,其中,αA使用式(11)中的阈值函数自动计算,meansA代表A类中所有节点的平均密度。

随着输入样本的增多,若两个连接节点长时间未被同一样本激活,连接边次数逐渐增大到预定值agemax,则删除节点间的连接。针对噪声引起的节点,ESOINN根据以下规则进行周期性删除:(1)节点没有邻居节点;(2)节点拥有一个邻居节点满足公式(12);(3)节点拥有两个邻居节点满足式(13)。

其中,由自定义参数c1和c2的设定值控制删除节点的频率,一般情况下c1取0.001,c2取1[11]。算法结束时,将所有能通过一系列边连接的节点标记为同一类别,划分出多个子图构成的拓扑结构,得到最后的聚类结果。

3.2 基于ESOINN的异常发现

选择某航天机加车间中为研究对象,当前车间从事8种工件加工,采集连续生产过程中的制造数据,每条数据具有102个特征描述生产状态。ESOINN算法增量式的学习新数据,以满足模型对实时生产状态的准确表达,本实验的验证过程分为两阶段:(1)第一阶段选择8847条连续生产过程中的无标签数据作为训练数据集1,筛选和标注600条数据作为测试集1,其中正常生产状态数据、入缓存区在制品堆积数据、入缓存区物料短缺数据、出缓存区在制品堆积数据、在制品加工时间延时数据、物料转运状态异常数据各100 条,且每条数据只属于一种异常类型。使用ESOINN算法对训练集1进行聚类获得稳定的初始拓扑结构后,输入测试集1 中有标签数据进行在线检测,得到每条数据的检测类别;(2)第二阶段继续按实际生产顺序选择1440 条无标签数据作为训练数据集2,再次筛选和标注600条数据作为测试集2,其中各类别数据各100 条。在第一阶段获得的模型基础上,对训练集2继续进行增量式的学习,动态更新模型后,输入测试数据集2进行在线检测。分别记录训练集和测试集的聚类结果,如表1所示。

表1 ESOINN聚类结果Tab.1 Clustering Results of ESOINN

对上述实验获得的聚类结果进行统计,两个测试集中各600条有标签数据的分布结果,如表2所示。

表2 有标签数据在各类簇中的分布Tab.2 Distribution of Labeled Data in Clusters

分别定义入缓存区在制品堆积、入缓存区物料短缺、出缓存区在制品堆积、在制品加工时间延时、物料转运状态异常为异常1−5,通过分析阶段1和阶段2中测试集数据的分布结果可以总结如下:(1)正常数据主要分布在簇1,4,5,将此三类定义为正常数据;(2)异常1主要分布在簇8,将该类定义为入缓存区在制品堆积;(3)异常2主要分布在簇3,将该类定义为入缓存区物料短缺;(4)异常3主要分布在簇2,将该类定义为出缓存区在制品堆积;(5)异常4主要分布在簇6,将该类定义为在制品加工时间延时;(6)异常5主要分布在簇7,将该类定义为物料转运状态异常。

基于以上分析,计算两个测试集的聚类准确率,得到以下结论:测试集1的聚类准确率为97.17%,测试集2的聚类准确率为98.33%,模型的检测精度随生产状态改变并未降低,且提高了1.16个百分点,可知ESOINN 能学习实时数据修正模型,提高模型对车间生产规律变化的适应性。

使用T−SNE[12]算法对测试集2 中5 种异常数据的检测结果进行可视化展示,将500条异常数据映射到三维空间,异常1和异常2在三维空间的分布,如图2(a)所示。异常3、异常4和异常5在三维空间的分布,如图2(b)所示。可以看出同类型异常被划分到同一聚类中心周围,五种生产异常数据具有明显边界,仅存在少部分数据远离簇中心的情况,原因可能是T−SNE算法倾向于保存局部特征,难以完整地映射高维数据到三维空间,或是部分异常数据未能准确划分类别。但从整体结果看,ESOINN算法具有较好的生产异常检测效果。

图2 异常1与异常2聚类结果、异常3、异常4与异常5聚类结果示意图Fig.2 Schematic Diagram of Clustering Results of Anomaly 1 and Anomaly 2,and Clustering Results of Anomaly 3,Anomaly 4 and Anomaly 5

为了验证ESOINN在生产异常检测上的有效性,选择非增量式聚类算法Kmeans 和HC、增量式聚类算法InKmeans 和InDB⁃SCAN进行聚类实验,与ESOINN算法进行对比分析。两种增量式聚类算法与ESOINN算法的验证过程相同,Kmeans和HC算法不具备增量学习能力,仅面向静态数据集建立模型,为验证该静态模型对动态变化数据的适应性,使用阶段1获得的模型对测试集1和测试集2中数据进行检测。聚类算法的评价指标包括检测准确率、检测时间、Calinski−Harabaz 指数(Calinski−Harabaz In⁃dex,CH)和轮廓系数(Silhouette−Coefficient,SC),CH指数和轮廓系数为聚类性能指标。CH指数的表示,如式(14)~式(16)所示:

式中:y—样本数;k—类别数;Bc—类别之间的协方差矩阵;Wc—类别内部数据的协方差矩阵;tr—矩阵的迹;Xˉi—第i个簇的聚类中心;Xˉ—所有数据样本的聚类中心;Fi—第i个簇的所有数据样本集合。数据类内的协方差越小,类间协方差越大,CH 指数越高,代表聚类效果越好。轮廓系数SC 的表示,如式(17)所示:

式中:y—样本数;a(j)—样本j到同类别其他样本的平均距离,称为样本j的簇内不相似度;b(j)—样本j与不同类别中其他样本的平均距离,称为样本j的簇间不相似度,SC分布在[−1,1]之间,数值越接近1,说明同类样本距离越近,不同类样本距离越远,聚类效果越好。

ESOINN算法与四种对比算法InDBSCAN、InKmeans、Kmeans和HC的实验结果,包括测试集1和测试集2的检测准确率、两个测试集共计1200条数据的累计耗时、两个测试集的聚类性能度量值CH和SC,如表3所示。

表3 不同聚类方法的性能对比Tab.3 Performance Comparison of Cluster Methods

从本实验中可以得到以下几个结论:(1)从聚类结果来看,两种非增量式聚类Kmeans和HC在测试集2上的准确率相较于测试集1 都有所下降,而三种增量式算法ESOINN、InDBSCAN 和InKmeans随新增数据的流入准确率有所提高,因为增量式算法在训练集2上也保持对数据的学习能力,调整了模型以适应新数据分布,其中ESOINN通过神经元之间的持续竞争提高拓扑结构对数据的表达能力,在所有增量式聚类算法中检测准确率最高;(2)通过比较五种算法对两次在线阶段共计1200条数据进行检测的累计耗时,可以发现三种增量式算法较两种非增量式算法所需时间较长,因为增量式聚类不仅需要判断数据类别,还要根据新数据调整模型参数,其中InKmeans累计耗时最短,ESOINN次之,InDBSCAN最高;(3)根据测试集1和测试集2的聚类结果,对1200条有标签数据的检测结果进行计算,可知ESOINN在聚类的性能指标CH和SC值上均优于其他四种,因为ESOINN重新定义了神经元节点密度概念,为错分子类提供了合并或分离的机会,有效提高了聚类效果。以上分析可知,ESOINN算法的增量学习能力能够适应车间生产数据的分布变化,实现在线检测过程中对模型的动态更新,从而构建精准的生产异常检测模型。

4 系统开发与应用

以某航天产品机加车间为案例,设计离散制造车间生产异常检测原型系统,在系统中搭建基于ESOINN 的生产异常检测环境,并开展应用验证。首先完成车间物联感知环境的硬件部署:在车间整体部署UWB基站和RFID天线,覆盖车间所有加工工位,AGV与物料等制造要素带有RFID和UWB标签,实时采集生产状态数据。为减轻系统维护压力、方便后期功能扩展,生产异常检测系统基于Eclipse 和Node.js开发平台,采用B/S架构搭建,以Java作为开发语言,后台调用Python程序实现生产异常检测功能。

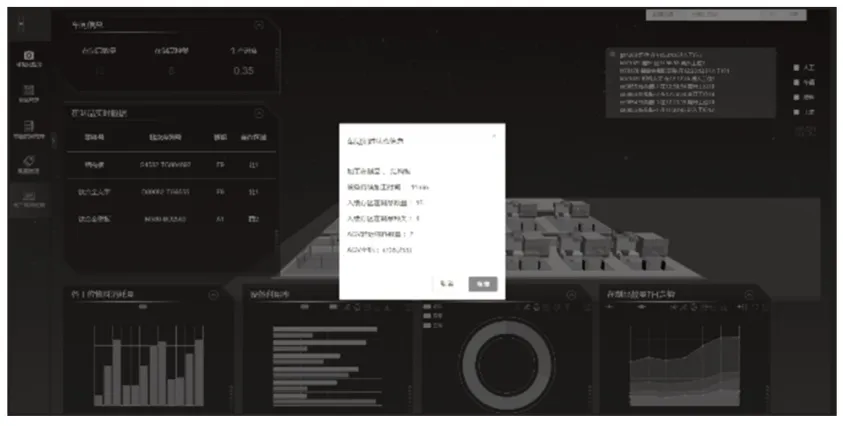

为验证生产异常检测系统的可行性,以车间某时刻的生产状态为例进行分析,物联设备采集到实时车间生产状态数据,系统调用后台ESOINN算法检测异常事件是否发生,并将结果以弹窗形式推送给用户,如图3所示。再点击查看,用户可了解与当前异常事件有关的各类制造要素状态信息,如图所示,为及时的生产调控提供依据。

图3 生产异常消息推送Fig.3 Production Anomaly Message Push

图4 生产异常实时状态信息Fig.4 Production Anomaly Real−Time Status Information

在离散制造车间应用生产异常检测系统,解决了因车间生产要素管理混乱难以实时检测生产异常问题,在系统中实时监控在制品加工状态、设备运行状态、物料转运状态等生产过程信息,通过搭建的增量式异常检测环境实现车间生产数据的检测和在线学习,准确识别异常事件的发生,提高了车间制造过程的动态响应能力和异常检测效率。

5 结论

针对离散制造车间存在的异常,基于制造物联系统采集多维度生产数据,使用ESOINN增量聚类算法实现异常实时检测的同时进行增量式学习,保持模型随数据分布动态更新。通过分析5种聚类算法的检测准确率、数据处理耗时和聚类结果的评价指标,验证了ESOINN在异常检测问题上的适用性,并在航天机加车间应用生产异常检测系统,实际解决离散车间环境下的异常事件。在后续研究中可以对车间采集数据进行特征降维,筛选出重要特征集合,降低后续检测模型的复杂度、提高模型精度。其次可研究异常发生时采用何种决策保证生产的正常进行,降低因生产异常造成的影响。