简支空心板桥梁典型病害及维修加固措施

1 引言

中小跨径简支空心板梁的结构较为简单, 可以进行预制装配施工,在当前的公路桥梁建设中应用极为广泛。 简支空心板梁需要经过合理设计,确保施工质量,避免运行过程中出现使桥梁结构耐久性衰减的病害,如空心板裂缝、铰缝、钢筋锈蚀等。 空心板梁桥的结构性病害对于桥梁安全性具有重要影响,如果不及时加以处理,会造成不可避免的安全事故,针对空心板梁的病害分析及加固研究是实现桥梁长期使用性能的重要基础。

2 空心板典型病害

2.1 裂缝

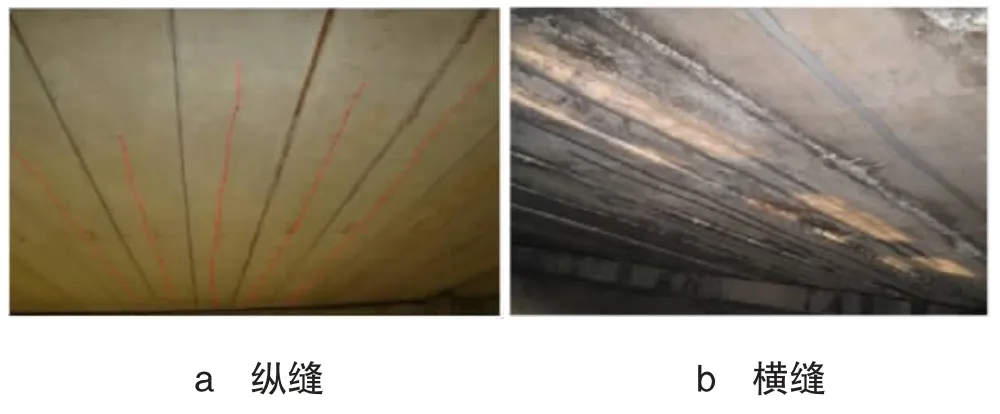

空心板梁底裂缝是主要结构性病害, 板底裂缝主要分为纵向裂缝和横向裂缝,如图1 所示。

图1 空心板底裂缝病害

纵向裂缝的病害影响程度极为严重, 空心板底纵向裂缝需要及时进行修复处理。 纵向裂缝主要由外部荷载作用所引起,现场需要依据裂缝分布及尺寸采取针对性措施进行处理。裂缝宽度一般在0.1~0.3 mm, 纵向裂缝多分布在空心板底厚度较小区域及预应力筋周围, 裂缝附近多存在混凝土析白和渗水、钢筋锈蚀等情况。

横向裂缝则主要分布在空心板跨中截面处, 多由结构承载强度缺陷造成。 当桥梁面层铺装受力破坏时,造成空心板铰缝失效,荷载横向系数发生变化,导致单板承受荷载作用,继而引发横向裂缝[1]。

2.2 铰缝

预应力混凝土空心板梁多为装配式施工, 不同空心板块之间横向连接主要采取铰缝,横向连接不承担弯矩,只承担剪力作用。 铰缝病害主要表现为以下几种形式:铰缝位置处混凝土松散脱落; 铰缝上覆结构破碎后造成渗水, 引发铰缝处析白、漏水,如图2 所示。 大中型车辆荷载作用下,铰缝破坏则会造成单块空心板受力,板块挠度变形增大,形成错台[2]。

图2 空心板铰缝病害

2.3 桥面铺装病害

行车荷载作用下,轮压直接作用于桥面铺装,桥面铺装主要表现为推移、拥包及车辙病害。 其中,推移则为沥青面层滑移导致的铺装波浪状起伏变化; 行车制动及启动位置则会存在拥包和车辙病害。 桥面铺装病害会造成局部破损、坑槽及网状裂缝等,在地表径流作用下,空心板梁上部结构的承载强度明显丧失,引发行车安全风险。

3 工程概况

长沙市某上跨公路处存在3×15 m 先张法预应力装配式简支混凝土空心板梁,计算跨径14.4 m,梁长14.96 m,桥下净空高6 m,行车荷载设计等级为汽车超20 级。简支空心板梁横向单幅存在9 个空心板,横断面中板宽1.25 m,铰缝宽1 cm。上部结构采取HRB335、HPB235 钢筋、C50 混凝土。预应力钢绞线直径15.2 mm,弹性模量1.9×105MPa,抗拉强度标准值1 860 MPa,张拉控制应力σcon=1 305 MPa[3]。 桥面铺装结构层为8 cm 沥青混凝土(上面层)+8 cm 钢筋混凝土(下面层), 桥梁单幅宽度:0.5 m 防撞护栏+11 m 行车道+0.5 m防撞护栏;桥梁下部结构为桩柱式墩台。 该空心板梁经多年运行,上部结构主梁左幅1~2 跨出现板底混凝土脱落及钢筋锈蚀病害, 结构破损面积为0.2 m×0.15 m,2~6 跨处铰缝混凝土脱落;右幅1~3 跨处出现纵横向裂缝病害,纵缝平均宽度2.5 mm,长度10 m,横缝开裂宽度4.5 mm,长度8.5 m。现场检测该桥技术状况评分60 分, 急需采取加固措施进行病害处治,考虑到该桥梁的底板厚度较小,且主梁底部附近存在钢绞线,为避免损伤到预应力钢绞线,项目部拟采取碳纤维布粘贴法进行空心板维修处理[4]。

4 空心板碳纤维布粘贴加固分析

4.1 裂缝修补

依据该桥梁既有病害情况, 项目部对于裂缝宽度小于0.15 mm 处主要采取表面封闭处理, 大于0.15 mm 的裂缝则需要灌浆加固。

灌缝施工步骤如下:裂缝清洁、灌浆嘴埋设、封缝、浆液配制及灌浆、封口处理及检查。 其中,裂缝首先需要采取角磨机、钢丝刷等进行浮渣、灰尘等清除,采取丙酮将裂缝两侧10 cm 区域进行清洗;灌浆嘴埋设则需要沿裂缝40~50 cm 间隔布置,固定灌浆嘴位置后,采用5~10 mm 厚结构胶进行密封;封缝时需要在裂缝上涂抹5 mm 厚、50 mm 宽的结构胶, 避免出现气泡和小孔,之后开展封缝的压气试漏检测,确保其密闭性符合要求;灌浆则采取灌浆系统进行,灌浆压力控制在0.2~0.5 MPa,吸浆率达到0.05 L/min 时停止灌浆;缝内浆液凝结后,则可拆除相关设备,最后进行结构胶封牢及抹平[5]。

4.2 空心板粘贴碳纤维布

粘贴碳纤维布之前, 技术人员需要清洁混凝土空心板底的蜂窝、剥落、疏松,施加环氧砂浆整平空心板结构面。 结构表面需要保持洁净及干燥,之后用底层胶滚刷结构面,滚刷厚度控制在0.5 mm 以内,且不存在气泡、流淌现象。 碳纤维布粘贴结束后需要在加固材料表面涂刷防护材料, 避免外界环境导致碳纤维布老化[6]。

5 有限元分析

5.1 模型构建

项目采取MIDAS FEA 软件开展碳纤维布粘贴加固效果评价,项目组拟采取3 层碳纤维布粘贴空心板底进行加固,主要对行车静载作用下主梁控制截面加固前后的挠度、 应变发展进行对比,有限元模型如图3 所示。 其中,有限元模型设计安全等级为I 级,构件采用A 类预应力混凝土,板单元采用实体单位;碳纤维布采用平面应力单元,不存在抗压抗弯,只表现为抗拉效果,碳纤维布、板单元之间采用共同节点,植入式预应力钢筋。

图3 有限元模型示意图

5.2 荷载施加

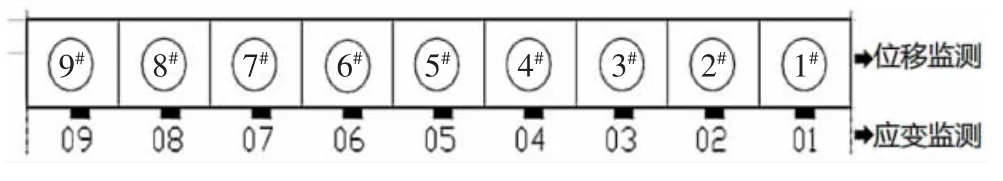

项目组依据桥梁布置特点、病害检测及结构形式,选取挠度、应变行车静载测试桥跨为单幅第1 跨,设定跨中截面为控制截面,跨中最大正弯矩截面偏载为荷载施加工况。 经模型测试,空心板梁桥静载施加采用3 梁三轴自卸式载重汽车(单车重500 kN),中轴设定在跨中位置。为进行理论和实际的对比,现场需要布置检测设备, 采用数显百分表对控制截面的竖向位移进行动态测定, 采用静态应变计对控制截面进行应变采集,实际结构测点布置如图4 所示[7]。

图4 变形测点布置示意图

5.3 加固效果分析

3 层碳纤维布粘贴后梁体竖向变形测试对比如表1、 表2所示。 结果表明,梁体最大挠度变形产生在静载作用下无加固控制截面处,为-3.6 mm;粘贴3 层碳纤维布之后的最大挠度则仅为-1.8 mm,减小幅度达到了1.8 mm。 空心板梁底最大应变则减小幅度达到了35 με。行车静载作用下的空心板梁碳纤维布加固效果较为显著。

表1 行车静载作用下控制截面空心板梁挠度、应变变化

6 结语