液压泵产品功率密度特性分析

杨文昌,杨友胜

(中国海洋大学工程学院,山东青岛 266100)

0 前言

相比机械传动与电气传动,液压传动具有功率密度高[1]、输出力大、响应快和易于无级调速等突出优势,在建筑、农业及采矿等领域应用广泛。液压泵作为液压传动系统的核心元件,将机械动力转化为液压动力,为执行部件提供高压流体。现有技术的液压泵体积质量偏大[2],已无法进一步适应深海机电、航空航天和仿生机器人等狭小空间领域的应用要求,液压泵的高功率密度化、微小型化是当前液压领域的研究热点[3-4],功率密度也成为液压泵研发和选用的关键指标。

液压泵功率密度定义为泵输出功率与自身质量之比[5]:ρP=P/W。

常用于液压传动系统中的液压泵按结构形式可分成齿轮泵、叶片泵和柱塞泵。本文作者结合国内外液压公司产品,对比了不同类型液压泵的功率密度曲线,并对其结构特点和材料方面进行了详细介绍与分析。在此基础上,就影响泵功率密度特性的关键因素进行总结,为未来研发体积小、质量轻、高功率密度的液压泵提供参考。

1 不同类型液压泵比较

国际上液压元件制造商主要有力士乐(Rexroth)、丹佛斯(Danfoss)、威格士(Vickers)、派克(Parker)、不二越(NACHI)、油研(Yuken)、阿托斯(ATOS)[6]等,就结构类型而言,同品牌不同类型的液压泵在功率密度方面差异较为明显。

1.1 Bosch Rexroth

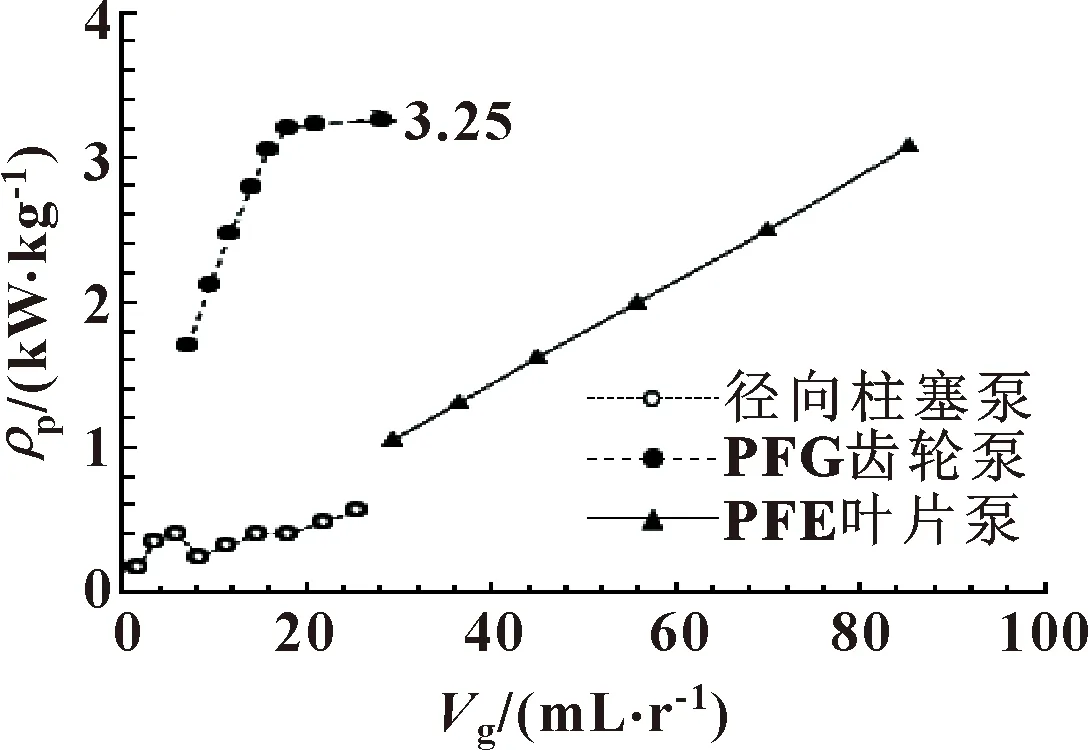

力士乐(Bosch Rexroth)3类液压泵经过比较,功率密度曲线如图1—图5所示。

图2 Rexroth轴向柱塞泵比较(开式回路)

图3 Rexroth轴向柱塞泵比较(闭式回路)

图4 Rexroth叶片泵比较

图5 Rexroth泵产品比较

Rexroth齿轮泵中,内啮合齿轮泵和外啮合齿轮泵功率密度均随排量增加而上升,其中外啮合齿轮泵最大功率密度为6.65 kW/kg,两种型号内啮合齿轮泵功率密度曲线变化相近,最大值为4.49 kW/kg,整体低于外啮合齿轮泵,同排量下功率密度达到外啮合齿轮泵的70%左右。间隙补偿方面,针对轴向间隙,Rexroth齿轮泵利用两侧浮动衬套将泵输送压力部分施加到衬套外表面,在预紧力和液压力共同作用下实现齿轮端面处密封,降低了端面泄漏。除此之外,径向间隙作为影响内啮合齿轮泵容积效率的关键因素,Rexroth内啮合齿轮泵采用高强度塑料材质的切口式月牙块进行径向间隙补偿,月牙块切口处与高压油腔贯通,通入背压油后在压力作用下变形扩张进而抵住内外齿轮齿顶,径向间隙得以减小。对于内齿轮泵,泵径向不平衡力及内泄漏问题随工作压力升高逐渐增大,影响容积效率从而限制了其功率密度的提高。

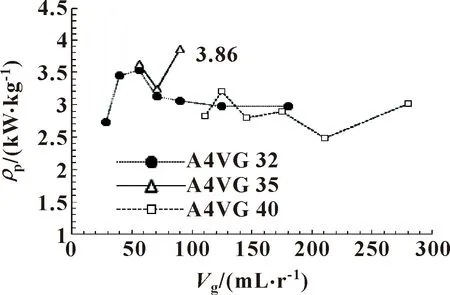

Rexroth柱塞泵的功率密度比较如图2—3所示,图2中以A10VO 52/53泵功率密度最高,达到3.5 kW/kg。该泵为通轴斜盘结构,角功率(最大摆角和最大压力时的功率)可根据工况变化调节,确保在最高转速和最大压力下平稳工作,使输出功率维持在较高水平[7]。闭式泵中A4VG泵的功率密度最大,为3.86 kW/kg。闭式柱塞泵是根据闭式系统能同时实现驱动和制动的特点,通过调节斜盘在正负范围内的角度,达到调节排量和改变输出方向的双向变量柱塞泵。该泵同为斜盘结构,并内置内啮合齿轮泵将油液提前增压。相比开式泵,闭式泵工作压力进一步提高,额定工作压力40 MPa,最高压力45 MPa[8]。

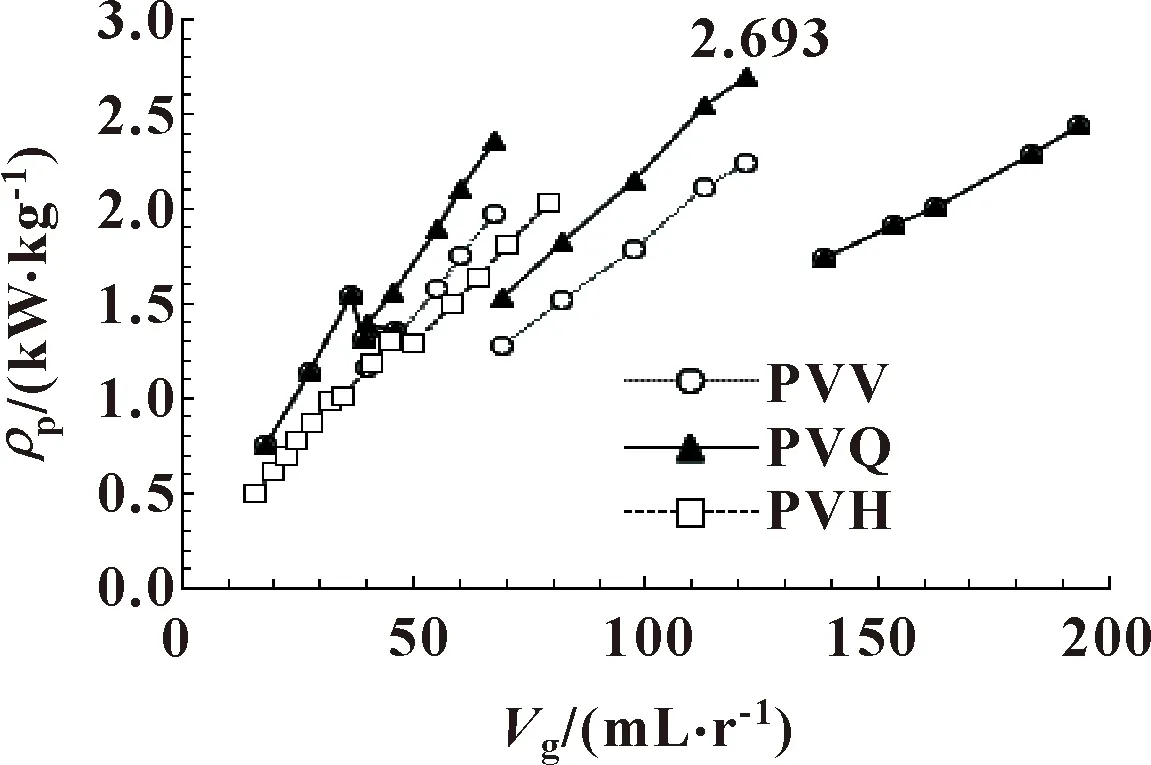

根据图4可知:Rexroth叶片泵功率密度与泵排量呈现明显正相关,PVQ泵在所有叶片泵中功率密度最高且达到最大值2.693 kW/kg。该泵结构简单,具备叶片卸荷和间隙自动补偿功能。

综合比较,Rexroth液压泵产品中以外啮合齿轮泵功率密度最高,柱塞泵次之,叶片泵最低。

1.2 Saur-Danfoss

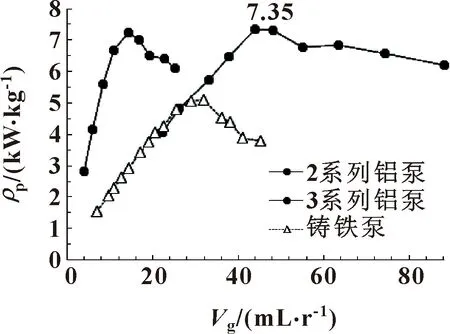

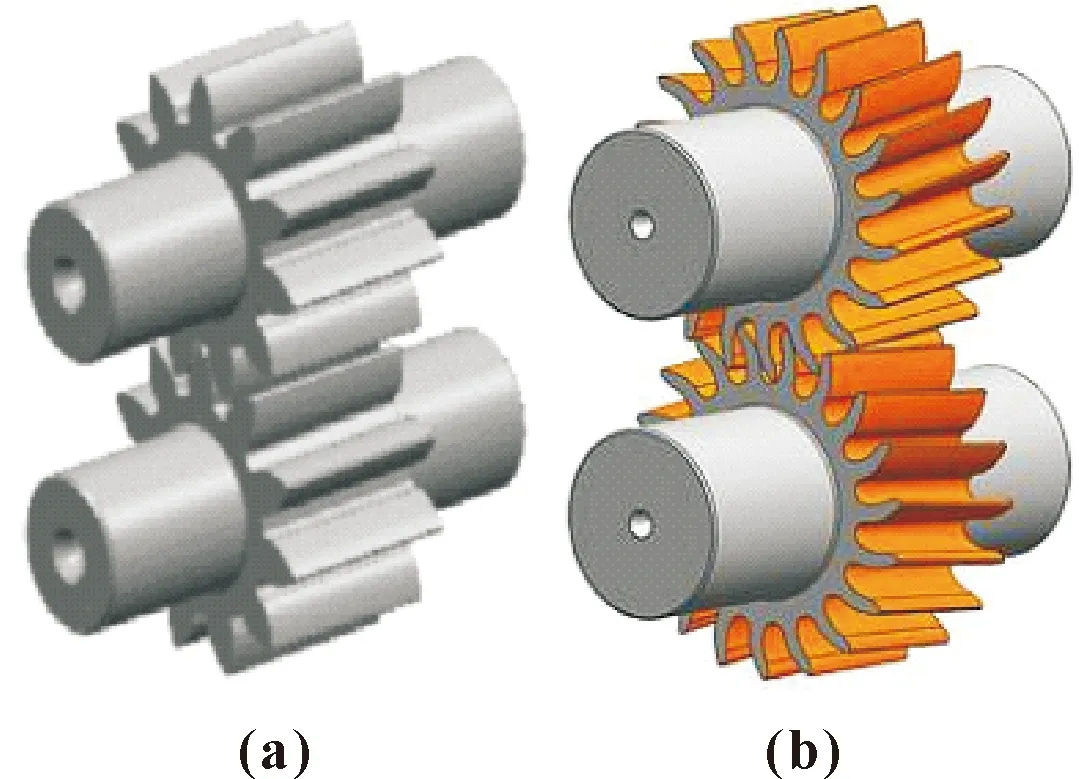

由图6可知:Danfoss铝制齿轮泵的功率密度明显高于铸铁泵。二者主要区别在于壳体材料的选择上,Danfoss铝泵在壳体上应用了比重较轻的铝合金材料,铝合金壳体相较于铸铁壳体减重效果明显,功率密度较高,最大值达到7.35 kW/kg。同时Danfoss针对齿轮泵齿形结构加以改进,如图7所示。与相同尺寸标准渐开线齿轮相比,Danfoss齿轮泵中密封齿数量更多[9],在保证齿轮强度的基础上,排量增大,输出功率增加。

图6 Danfoss齿轮泵比较

图7 标准渐开线齿轮(a)与Danfoss铝泵齿轮(b)

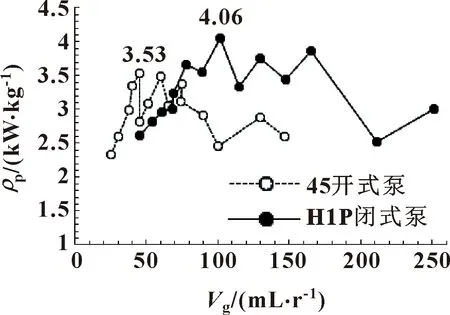

Danfoss柱塞泵经图8比较发现:H1闭式泵功率密度在小排量范围内略低于45开式泵,排量增加H1泵功率密度增大并高于45开式泵,最大值达到4.06 kW/kg。45开式泵功率密度最大值为3.53 kW/kg。H1闭式泵采用支架式斜盘,内啮合齿轮泵集成于泵内用于补油[10]。

图8 Danfoss柱塞泵比较

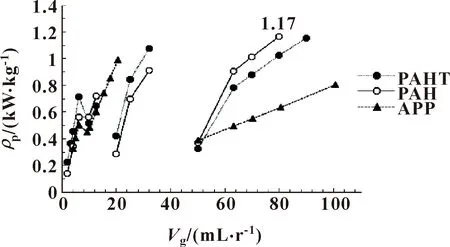

Danfoss在水液压领域也研发了APP、PAH及PAHT系列轴向柱塞泵,APP海水液压泵已经在反渗透海水淡化领域得到大规模产业化示范应用[11]。由图9可知:Danfoss水泵功率密度整体偏低,功率密度曲线随排量基本呈线性关系。排量增加,柱塞直径和斜盘柱塞分布圆直径也相应增大,泵的体积及质量随之增加。同时柱塞分布圆直径的增加会降低泵的转速[12],泵出口流量降低,输出功率和功率密度随之下降。

图9 Danfoss水液压泵比较

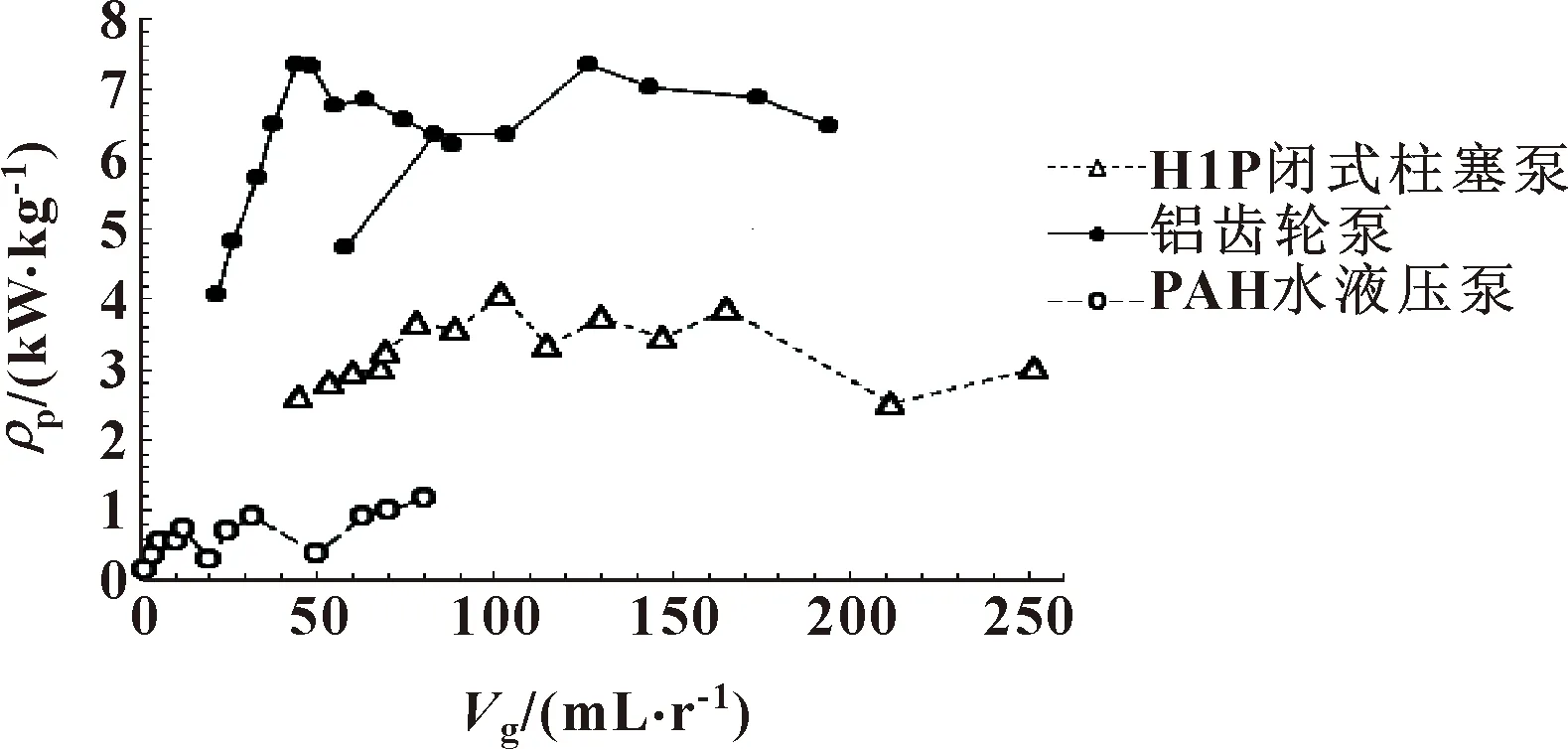

由图10可知:综合比较Danfoss液压泵产品,铝齿轮泵功率密度最高,柱塞泵次之,水液压柱塞泵功率密度最低。

图10 Danfoss泵产品比较

1.3 Eaton-Vickers

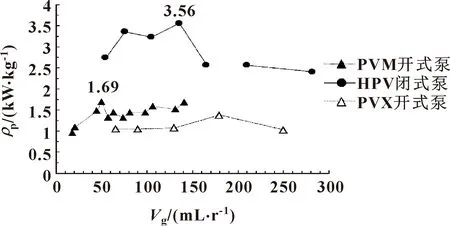

Vickers液压泵产品中以叶片泵和柱塞泵为代表,进行功率密度比较后得到曲线如图11所示。可知:Vickers柱塞泵中HPV闭式泵功率密度高于PVM和PVX开式泵,最大值为3.56 kW/kg。HPV闭式轴向柱塞泵采用模块化设计,内部元件高度集成,减小了泵的体积[13]。

图11 Vickers柱塞泵比较

如图12所示,Vickers不同型号叶片泵的功率密度变化明显,VQH叶片泵功率密度平均值较高且达到最大值为4.56 kW/kg。VQH泵在结构上采用图13所示的子母叶片。2片厚度相同、面积不等的矩形叶片通过凹槽滑动连接,与定子接触的大叶片为母叶片,小叶片为子叶片。泵出口压力与子叶片顶部贯通,减小了作用在母叶片上的压力;母叶片凹槽区域与配油盘排油沟槽相通,底部压力经过阻尼和配流再次降低,卸载了叶片顶部作用于定子内曲面的推力。叶片受力小且刚度大,密封性能好,泵的输出压力较高,最高工作压力为21 MPa。同时该泵采用由双金属挠性材料制成的浮动侧板结构,具备间隙自动补偿和压力平衡功能。

图12 Vickers叶片泵比较

图13 子母式叶片

结合上述,经图14进一步比较,Vickers不同类型液压泵中VQH叶片泵功率密度高于其他类型泵,该泵压力高、排量大,在压力等级与排量方面兼具优势,功率密度高于柱塞泵和齿轮泵。

图14 Vickers泵产品比较

1.4 Parker Hannifin

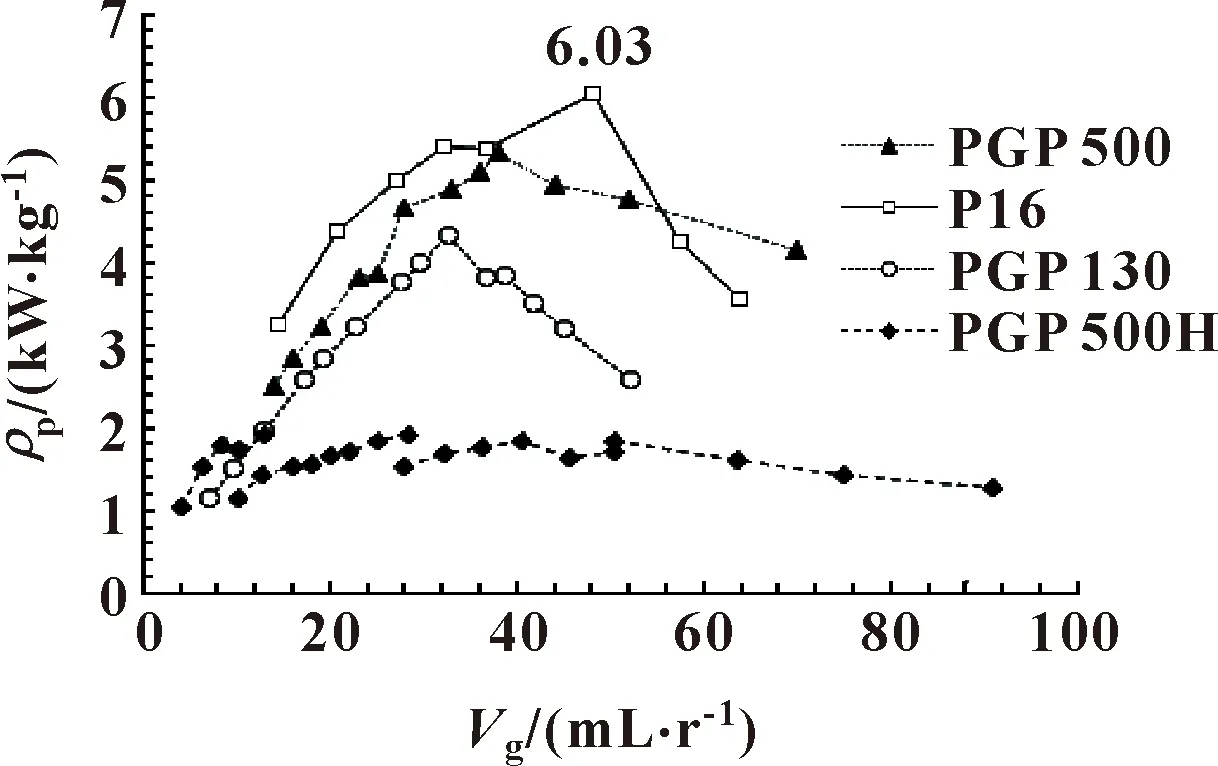

对Parker齿轮泵功率密度的比较见图15,Parker齿轮泵中,PGP 500H泵功率密度变化较平稳,其他泵功率密度随排量先上升,后降低,整体呈倒V形曲线。最大值由高至低依次为P16铸铁泵体铝端盖泵、PGP500全铝泵、PGP130铸铁泵及PGP500H铝制泵体铸铁端盖泵[14],P16泵达到最大值6.03 kW/kg。PGP130外啮合齿轮泵通体材料为高强度铸铁,功率密度峰值约为4 kW/kg。P16泵在沿用铸铁泵体基础上,前后端盖材料采用高强度铝合金,降低了泵自重;铸铁泵体耐高压性能优异,功率密度在上述齿轮泵中最高,峰值达到6.03 kW/kg。PGP500泵通体采用轻质铝合金,泵自重明显降低,但耐压性一般,工作压力低于铸铁泵,受压力影响输出功率略有下降,功率密度低于P16泵。结构上Parker在齿轮轴向间隙处进行密封,采用能够承受高载荷的滑动轴承来减小齿轮间的径向不平衡力。可见Parker齿轮泵对泵体材料的组合应用对齿轮泵功率密度的提高具有积极作用,为泵的高压轻量化设计提供了借鉴。

图15 Parker齿轮泵比较

如图16所示,Parker叶片泵功率密度与排量基本呈现正相关,T7D泵功率密度值整体较高,达到最大值5.4 kW/kg。Parker叶片泵在结构上沿袭Denison的柱销式叶片(如图17所示),矩形叶片通过直径4~4.8 mm圆柱销与转子滑动连接,柱销底部压力与泵出口压力贯通,使均布于叶片的高压集中于柱销上,降低了叶片受力。工作时柱销被转子柱销孔底部环形槽内的高压油顶出,进而抵住叶片,确保叶片顶端始终紧贴定子内曲面。同时Parker对传统单刃口叶片因易磨损而影响密封、难以实现高压化的缺点进行改进,叶片顶部由单刃改为双刃设计[15],2个刃口交替与定子接触,增强了叶片密封性能,工作压力高达32 MPa,寿命也进一步延长。

图16 Parker叶片泵比较

图17 柱销式叶片

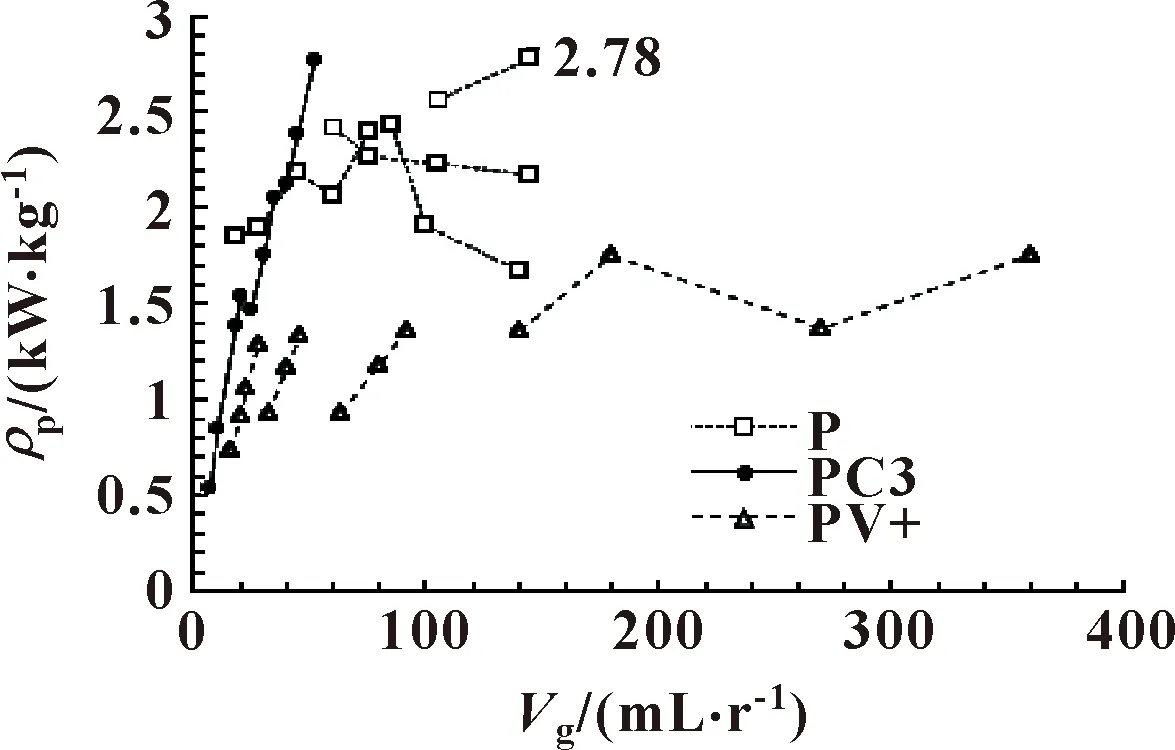

如图18所示,Parker轴向柱塞泵中,P系列柱塞泵整体功率密度较高,最大值2.78 kW/kg。PC3柱塞泵排量范围小,功率密度变化明显。PV+系列斜盘式柱塞泵排量覆盖范围大,工作压力高,但功率密度整体不高。

图18 Parker柱塞泵比较

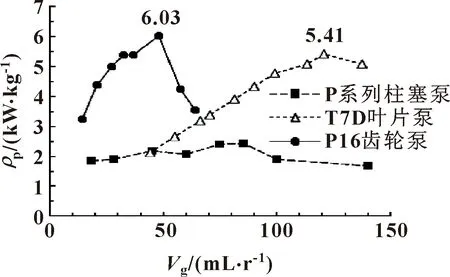

如图19所示,Parker 3类液压泵中,齿轮泵和叶片泵功率密度较高,柱塞泵较低。Parker对齿轮泵三段式泵体结构的不同部分进行材料优化,轻质铝合金材料的应用降低了泵自重,功率密度有所提高。但囿于齿轮结构无法达到柱塞泵的排量水平,高压与大排量难以兼得,大流量工况下齿轮泵的功率密度优势无法凸显。比较排量范围较大的叶片泵和柱塞泵,叶片泵结构紧凑,采用柱销式双刃口叶片设计,工作压力高,相同尺寸和质量下输出功率较大,功率密度要高于斜盘式柱塞泵。

图19 Parker泵产品比较

1.5 NACHI-FUJIKOSHI

不二越(NACHI-FUJIKOSHI)的液压泵产品包括齿轮泵、叶片泵及轴向柱塞泵3类。齿轮泵以IPH内啮合齿轮泵为代表,功率密度曲线如图20所示。

图20 NACHI齿轮泵比较

IPH内齿轮泵壳体采用铝合金材料,在结构上对泵的轴、径向间隙进行补偿,轴向间隙通过由前、后补偿盘组成的密封机构,将高压油引入补偿盘压力腔,减小了高压油通过侧向平面间隙向低压腔的渗漏,实现轴向自动补偿。径向采用分体式月牙块通入背压油的推力支撑进行密封。额定压力为25 MPa,最高压力为30 MPa[16]。由图20可知:在泵质量接近时,其功率密度随排量递增,最大值为1.99 kW/kg。

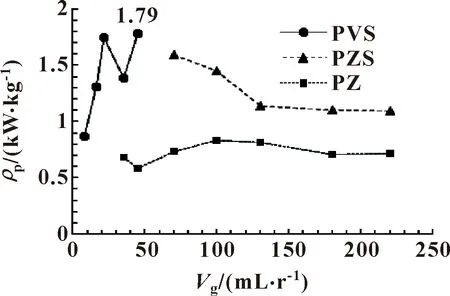

如图21所示,NACHI轴向柱塞泵中以PVS和PZS柱塞泵功率密度较高,PZ柱塞泵较低。NACHI柱塞泵整体功率密度偏低,最大值仅有1.79 kW/kg。

图21 NACHI柱塞泵比较

由图22综合比较,IPH 内啮合齿轮泵在NACHI 3种泵中功率密度较高,高于同排量范围下的柱塞泵及叶片泵,柱塞泵次之,叶片泵功率密度最低。

图22 NACHI泵产品比较

1.6 ATOS

ATOS齿轮泵的功率密度比较见图23,PFG齿轮泵功率密度曲线随排量变化明显,整体呈逐段递增趋势,最大值3.84 kW/kg。

图23 ATOS齿轮泵比较

如图24所示,ATOS PFE叶片泵不同型号泵自重相同,其功率密度与排量间呈严格正相关,最大值3.10 kW/kg。结构上PFE泵采用柱销式叶片,12片偏心柱销叶片均布于转子上。与Parker叶片泵的不同在于PFE泵叶片底部柱销直径增加至5 mm,柱销受高压面积为叶片的1/10左右,叶片厚度为4.5 mm,额定压力为26 MPa[17]。

图24 ATOS叶片泵比较

由图25可知:综合比较ATOS液压泵,以PFG-2齿轮泵功率密度最大,PFE-31型叶片泵次之,PFR型径向柱塞泵功率密度最小。

图25 ATOS泵产品比较

1.7 Yuken

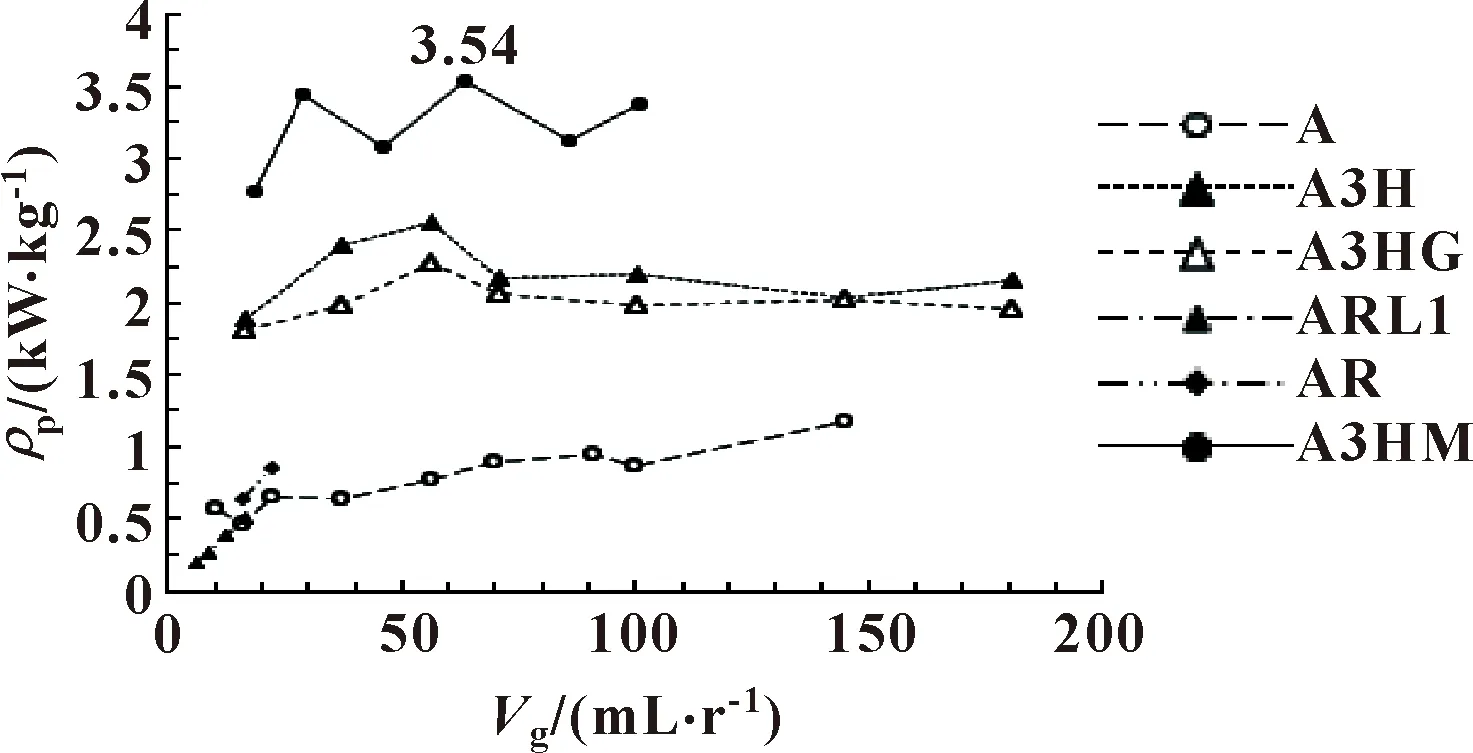

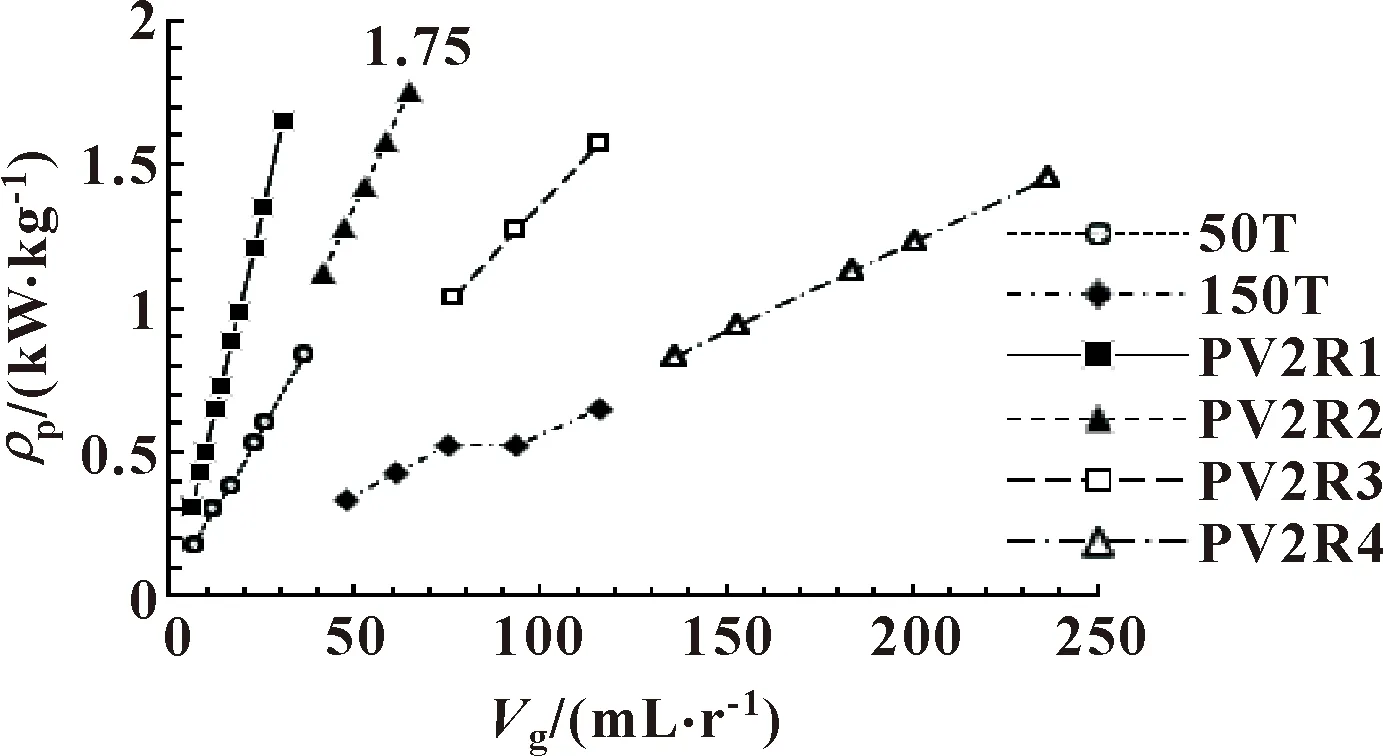

油研(Yuken)作为日本最大的液压元件生产企业,其产品在重工领域应用广泛,叶片泵和柱塞泵是主流产品。功率密度曲线如图26—图28所示。

图26 Yuken柱塞泵比较

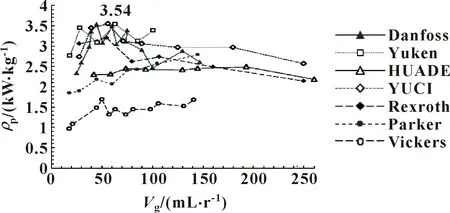

由图26可知:Yuken轴向柱塞泵中A3HM高压泵平均功率密度最高,最大值3.54 kW/kg;A3H和A3HG柱塞泵功率密度特征随排量变化不大,曲线集中分布在1.5~2.5 kW/kg区间内;而其他3种泵规格有限,功率密度普遍小于1 kW/kg,最大值仅有1.18 kW/kg。

由图27可知:Yuken叶片泵功率密度均随排量变化较大,整体功率密度值偏小,最大值为1.75 kW/kg。Yuken叶片泵结构简单,叶片底部压力与泵出口压力贯通,无降压措施,叶片受力大。为避免叶片与定子表面长时间工作因受力过大而磨损严重,采用轻量化超薄叶片;同时泵设计压力限制于17 MPa[18]。材料上Yuken叶片泵采用铸铁泵体,定子因受叶片顶力及摩擦选择了更加坚硬耐磨的Cr12MoV模具钢材料,延长其使用寿命。

图27 Yuken叶片泵比较

综合比较(见图28),Yuken叶片泵功率密度低于同排量下的柱塞泵,说明压力等级对叶片泵功率密度影响较大。

图28 Yuken泵产品比较

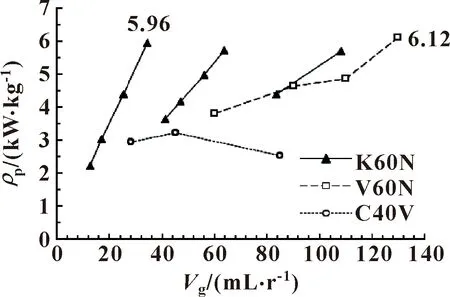

1.8 HAWE Hydraulik

哈威(HAWE Hydraulik)液压泵以轴向和径向柱塞泵为主,由图29可知:K60N和V60N轴向柱塞泵的功率密度值较高。它采用斜轴结构布置,与斜盘泵相比受到的倾覆力矩小,受力均匀且平衡。

图29 HAWE轴向柱塞泵比较

HAWE径向柱塞泵功率密度曲线如图30所示。由于柱塞采用径向布置,受泵体积限制,柱塞细且短,泵排量低流量小[19],限制了其输出功率,功率密度整体偏低,最大值约为1 kW/kg。

图30 HAWE径向柱塞泵比较

1.9 华德液压

华德(HUADE)液压作为国内液压元件制造企业代表,所生产的柱塞泵按结构分为通轴斜盘泵和斜轴泵2类。

综合图31和图32可知:华德柱塞泵中斜轴泵功率密度整体高于斜盘泵,在结构上斜轴泵传动轴与缸体轴线间存在一定角度,所受径向力小,缸体受到的倾覆力矩较小,缸体端面与配油盘贴合度高,泄漏损失及摩擦损失均低于斜盘泵,总效率略高,功率密度高于同排量范围内的斜盘泵。华德斜轴泵采用带柱塞环的一体化锥形柱塞设计[20],利用柱塞环的弹性膨胀进行密封,保证了容积效率。

图31 华德柱塞泵比较(斜盘式)

图32 华德柱塞泵比较(斜轴式)

1.10 榆次液压

榆次液压目前已经与华德液压并肩成为国内较大规模的高端液压件制造企业,液压泵产品涵盖了轴向柱塞泵、叶片泵及齿轮泵3类。

榆次叶片泵中以PFE柱销式叶片泵和V系列子母叶片泵为代表,二者在结构上采用前述ATOS及Vickers的叶片泵技术[21],由图33可知,其中45V子母叶片泵功率密度最高,达到3.27 kW/kg。PFE-2泵在PFE泵基础上,排量增加,泵自重不变,功率密度高于PFE泵。

图33 榆次叶片泵比较

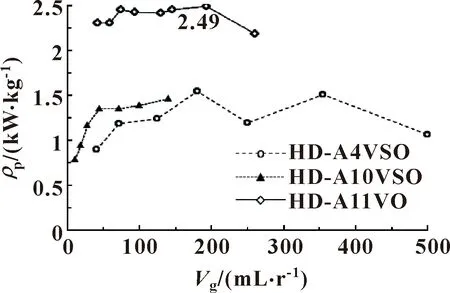

榆次柱塞泵均为斜盘结构,由图34可知:排量覆盖范围较小的XB01VG柱塞泵功率密度要高于XB03V0泵;排量范围较大的XB01VSO泵和XB01FO泵中,XB01FO泵高于XB01VSO泵,且XB01FO泵在小排量时,功率密度达到最大值4.15 kW/kg。

图34 榆次柱塞泵比较

2 同类型液压泵比较

经过上述比较,同品牌不同结构类型的液压泵在功率密度上差异较为明显,多数品牌产品中以齿轮泵和叶片泵功率密度较高,柱塞泵较低。为进一步比较同类型液压泵在功率密度方面的区别,结合前述曲线,就相同类型液压泵分别选择不同品牌中功率密度较高的产品,结合各自材料特点进一步展开对比分析。

2.1 齿轮泵

外啮合齿轮泵作为结构最简单、应用范围最广的一种齿轮泵,设计和生产水平已趋于成熟。由图35可知:外啮合齿轮泵中Danfoss全铝泵的功率密度最高,其次为Rexroth与Parker公司产品,ATOS与Vickers的外啮合齿轮泵功率密度整体较低。泵壳体材料选择上,上述齿轮泵分成铸铁与铝合金2种类型,铸铁强度高,塑韧性、耐磨性及耐冲击性能优异,但密度高、单位质量大;经挤压铸造后的铝合金壳体,耐高压和冲击、抗张力及热力性能较好,且质量轻、可靠性高,兼顾了力学性能与铸造性能[22]。Danfoss齿轮泵壳体的前端盖、泵体和后端盖三部分均采用铝合金,泵自重低于同排量下其他品牌齿轮泵,功率密度值较高。

图35 外啮合齿轮泵比较

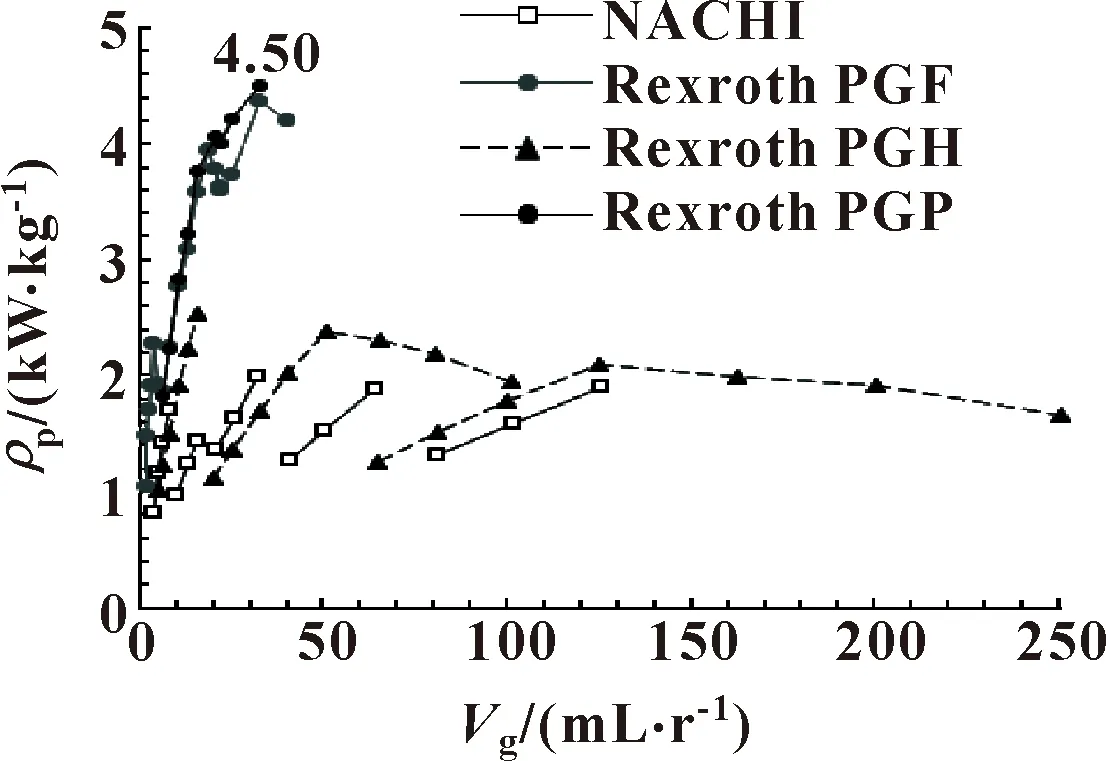

同外啮合齿轮泵相比,内啮合齿轮泵在结构上更加紧凑。由图36可知:Rexroth齿轮泵功率密度值在不同排量下均高于NACHI齿轮泵,小排量下功率密度优势明显,达到最大值4.50 kW/kg。Rexroth齿轮泵的泵体、轴承盖和端盖为铝合金材料,内部分段式浮动月牙块间选用工程塑料及弹簧[23],减重效果好;NACHI泵为铸铁泵体,泵自重较大,功率密度值不及Rexroth泵。

图36 内啮合齿轮泵比较

2.2 叶片泵

对于叶片泵的比较见图37,Parker与Vickers叶片泵的功率密度整体高于其他叶片泵。Parker的柱销式叶片与Vickers的子母叶片都是通过减小叶片根部面积、降低叶片根部受力从而有效控制了主叶片在低压区时与定子表面的作用力,提高了泵的输出压力,进而使输出功率增大,功率密度较高。

图37 叶片泵比较

2.3 柱塞泵

斜盘式柱塞泵因其排量覆盖范围大而应用最为广泛。由图38可以看出:除Vickers柱塞泵功率密度明显偏低外,其他柱塞泵功率密度均密集分布在2~3.5 kW/kg区间内且曲线较为平稳,不随排量发生明显变化。

图38 柱塞泵比较

3 讨论与总结

文中通过对国内外液压泵产品功率密度的比较分析,结构和材料作为影响液压泵功率密度的2个关键因素,现予以归纳总结:

结构方面,3种类型液压泵中以外啮合齿轮泵功率密度最高,是小排量工况下的优选。外啮合齿轮泵形式固定,两侧端面的浮动侧板能够根据工况及时对腔内压力进行补偿,保证了输出油液的压力稳定;同时较高的额定转速能提供较大的流量,输出功率较高。在此基础上,国外几家公司分别在齿轮结构和泵体材料上进行的优化设计使齿轮泵的功率密度进一步提高。内啮合齿轮泵功率密度不高的主要原因在于其工作压力较低。工作压力过高时,内齿圈所受高压液体的不平衡径向力和内泄量均增大,进而影响容积效率[24]。压力低、流量小使内啮合齿轮泵的功率密度低于外啮合齿轮泵。叶片泵与柱塞泵的功率密度略有差别,整体来看,由于叶片结构在尺寸及质量上都小于柱塞结构,同排量下叶片结构更易实现对泵的高功率密度及轻量化设计。柱塞泵在斜盘倾角及柱塞个数上的灵活调节可实现对小中大排量的全覆盖,应用范围广,产品众多,结构上分为斜轴式与通轴斜盘式,柱塞布置方式上也分为轴向与径向,工业应用的不同又分为开式泵及闭式泵。比较发现斜轴泵功率密度高于通轴式,轴向则要高于径向,闭式泵由于自带补油泵系统、变量控制组件及补油阀、高压限制阀组件等[25],质量略有增加,输出功率明显提高,功率密度高于开式泵。但柱塞泵内部结构较为复杂,元件数目多且质量大,整体来看功率密度低于齿轮泵及叶片泵。

材料作为液压泵轻量化设计的重要部分,对功率密度至关重要。在保持原有输出性能的前提下,减轻内部元件质量是进一步提高液压泵功率密度的关键技术之一。上述部分国外公司将铝合金应用于泵壳体并形成了规模化产品,通过比较证实铝合金等轻质合金的应用对提高液压泵功率密度有积极作用。除铝合金外,塑料等(聚酰亚胺或增加碳纤维的聚酰亚胺)增强型复合高分子材料[26]及铁塑、铁铝复合材料[27-28]也开始在泵壳体上尝试应用。此类设计均可以在满足壳体刚度和强度要求下,降低泵自重,实现轻量化设计,是进一步提高液压泵功率密度的有效途径。针对材料的加工,传统压铸工艺生产的泵体在实际中经常出现裂纹、气孔、缩松及大面积针孔等缺陷[29],泵体内部在承受高压的情况下势必难以保证良好的密封,从而影响泵的容积效率及输出功率。近年来基于增材制造技术生产的液压元件在轻量化、小型化方面表现优异:国外研究表明采用增材技术制造的旋转液压泵叶轮在功能和性能方面与原有金属叶轮相似,满足机械强度和液压工作要求,质量仅有金属叶轮的11.3%[30]。国内经过研究表明运用增材制造技术生产的液压阀块相较于原始阀块减重约80%[31],实现了液压元件的轻量化设计。

综上所述,结合液压泵功率密度定义公式,提高功率密度有2条途径:(1)增加泵的输出功率,但实际工程应用中,为降低系统能耗,绝大多数液压泵在选取时仍坚持功率匹配原则,盲目增加输出功率将会导致能源过度消耗,产生不必要的浪费,此举并不可取;(2)降低液压泵质量,即实现泵的轻量化和小型化。现有液压泵多采用合金钢和铸铁等金属材料,利用减材制造加工装配而成。应用了铝等轻质金属的液压泵,经比较发现其达到了降低泵自重从而提高功率密度的目标,但与非金属材料相比其减重幅度仍有限。基于增材制造技术的非金属液压泵组件在降低自重、优化空间配置和帮助降低能耗等方面展现出无穷潜力,是未来液压泵实现轻量化设计的有效手段,有助于进一步提高液压泵的功率密度。