7500T大型压铸机增压阀块内流道流场仿真分析及优化

刘双勇,赵永刚,董彦武,程德飞,张磊,焦阳,王建升,张宗熠,高殿荣,张伟

(1.中信戴卡股份有限公司,河北秦皇岛 066011;2.秦皇岛信越智能装备有限公司,河北秦皇岛 066011;3.燕山大学,河北秦皇岛 066000)

0 前言

轻量化、集成化、模块化是近年来液压系统的发展趋势,液压集成阀块作为液压系统的核心部件已经被广泛应用,阀块流道的不同排布方式直接影响液压系统的能量损失和系统效率[1-2]。

计算流体动力学(CFD)方法已经越来越多地应用于辅助液压集成阀块流道设计和优化,近年来许多国内外学者对阀块流道数值模拟进行了研究。张怀亮等[3]建立了U形、Z形、V形3种典型流道的流场仿真模型,分析了振动方向和强度对典型流道压降的影响,发现基础振动下液压阀块流道的压降随时间做周期性波动。张三维[4]对L形、Π形、Z形孔道建立数学和仿真模型,分析了刀尖容腔长度、工艺孔长度及直角转弯长度等结构参数对液流压力损失的影响。许同乐[5]对液压系统中液压阀块分岔管进行数值模拟,得到分岔管路的局部能量损失主要出现在支管路上,可以通过改进支管路来降低能量损失。王海波等[6]对负重型外骨骼液压阀块内部流道进行计算流体动力学仿真,分析了流体速度稳定性和压力损失与流道尺寸的关系。魏昕等人[7]对混凝土泵车主阀块的流道压力损失进行仿真和试验研究,对比了新旧阀块的压力损失情况,提出了直角转向形式是液流损失和压力损失的主要原因,为后续阀块的设计优化奠定了基础。李卉等人[8]对液压阀块流道流场进行了单向流固耦合计算,分析了流道压力损失的位置、不同相交方式对阀体的影响,分析得出直角转弯结构后流速和压力损失较大。高冬冬和木合塔尔·克力木[9]利用Fluent软件对液压阀块典型孔道进行仿真分析,根据阀块中孔道结构特点进行了流道的优化设计,减少了流道的压力损失,提高了能量的利用效率。王建森等[10]利用计算流体力学的方法计算得到额定流量下集成阀内部各流道的压损值,验证了仿真模型的正确性。胡建军等[11]基于粒子图像测速技术对带有刀尖角容腔的直角转弯流道流场进行三维流场仿真,结果表明圆弧过渡直角转弯流道比带有锐角容腔的转弯流道有更小的压力损失。AN等[12]利用CFD对控制阀进口堵塞故障和无故障时的内部流场和噪声进行了数值模拟,研究表明:进口堵塞对阀芯内流场的影响较大。REN等[13]研究了压力块结构参数(球阀周围初始流动面积)对控制阀速度场、压力场、燃料气相体积分数和泄油率的影响,揭示了球阀周围初始流道面积与球阀内空化强度和卸载速率的关系。

7500T大型压铸机是一种新型的汽车铝合金底盘一体化压铸成型设备,其中压射缸的增压阀块在保证一体化压铸成型的铝合金底盘的质量方面具有重要的作用。因为需要在很短的时间内通过阀块输出大量的工作介质进入增压缸,增压阀块内部流道如何合理设计才能使流动畅通,减少流动的阻力损失,满足执行机构快速增压的要求显得尤为重要。

传统的阀块流道设计一般采用直流道,这便于加工。但是对于大型阀块,尤其是瞬间通过的流量很大的情况下,正常设计的流道工作介质的流动速度会很高,根据沿程和局部流动阻力损失的计算公式可知,产生的压力损失也会很大。因此作者在7500T大型压铸机增压阀块内增加辅助倾斜流道,相当于增大了流道的有效通流面积,解决了流动压力损失大的问题,并在设备中得到了应用。

本文作者建立了7500T大型压铸机增压阀块内的流场计算模型,设计了无倾斜流道和有倾斜流道的两种增压阀内流道,分析了两种不同流道结构阀块的流场特性和压力损失情况,并利用BP神经网络和遗传算法对斜流道增压阀进行结构优化,为增压阀块的合理设计提供了参考。

1 增压阀块三维结构

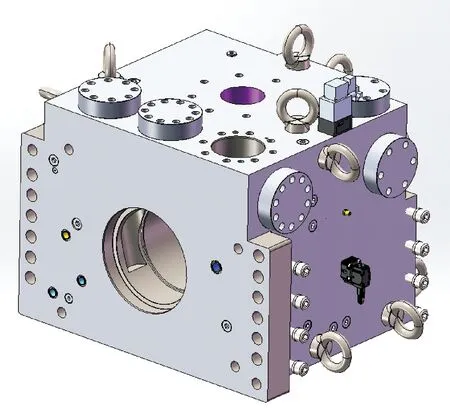

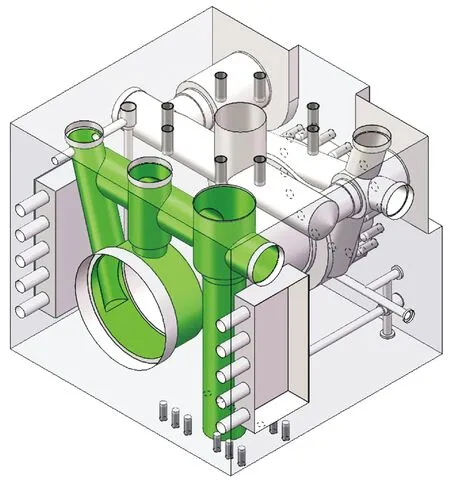

增压阀块的三维装配图如图1所示,增压阀块三维结构如图2所示。增压缸集成安装在阀块上,工作介质从增压缸流出后,经过阀块内流道流出阀块。由于增压缸在工作时速度较快,因此阀块需要通过较大流量。对阀块进行合理设计可以减少能量损失,从而提高系统工作效率。

图1 增压阀块装配图

图2 增压阀块三维结构

2 模型建立

2.1 流道模型

对增压阀块流道进行几何建模,如图3所示。由于进入液压缸的流量较大,为了增加流道的通流能力,在液压缸的进口流道中增加了一条倾斜流道,如图3(b)所示。

图3 计算域模型

2.2 数学模型

稳定状态下,不可压缩流体质量守恒方程和动量守恒方程可以分别表示为

(1)

(2)

(3)

(4)

式中:u、v和w分别为x、y和z方向的速度分量;p为流体压力;ρ为流体密度;μ为流体动力黏度;Su、Sv和Sw为广义源项。

湍流模型选用标准κ-ε湍流模型,湍流模型的输运方程为

YM+Sκ

(5)

(6)

式中:Gκ为由于平均速度梯度引起的湍动能κ的产生项;Gb为由于浮力引起的湍动能κ的产生项;YM为可压湍流中脉动扩张的贡献项;C1ε、C2ε和C3ε为经验常数;σκ和σε分别为与湍动能κ和耗散率ε对应的Prandtl数;Sκ和Sε为用户定义的源项。

2.3 边界条件及介质参数

进口采用质量流量入口边界,出口采用压力出口边界。通过改变不同的入口流量可以获得不同工作流量下工作介质流经阀块时的压力损失。总共计算5个流量点,流量分别为14 129、16 484、19 780、24 725、32 967 L/min。工作介质为水乙二醇,其物理参数如表1所示。

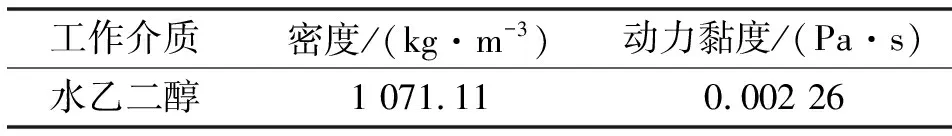

表1 工作介质物理参数

3 计算结果与分析

3.1 压力特性分析

由于出口流道中心截面与倾斜流道中心截面具有位置偏差,因此选取两个特征截面对仿真结果进行分析。特征截面位置如图4所示,一个截面通过倾斜流道中心(下文称横截面1),一个截面通过出口流道中心(下文称横截面2)。

图4 特征平面位置示意

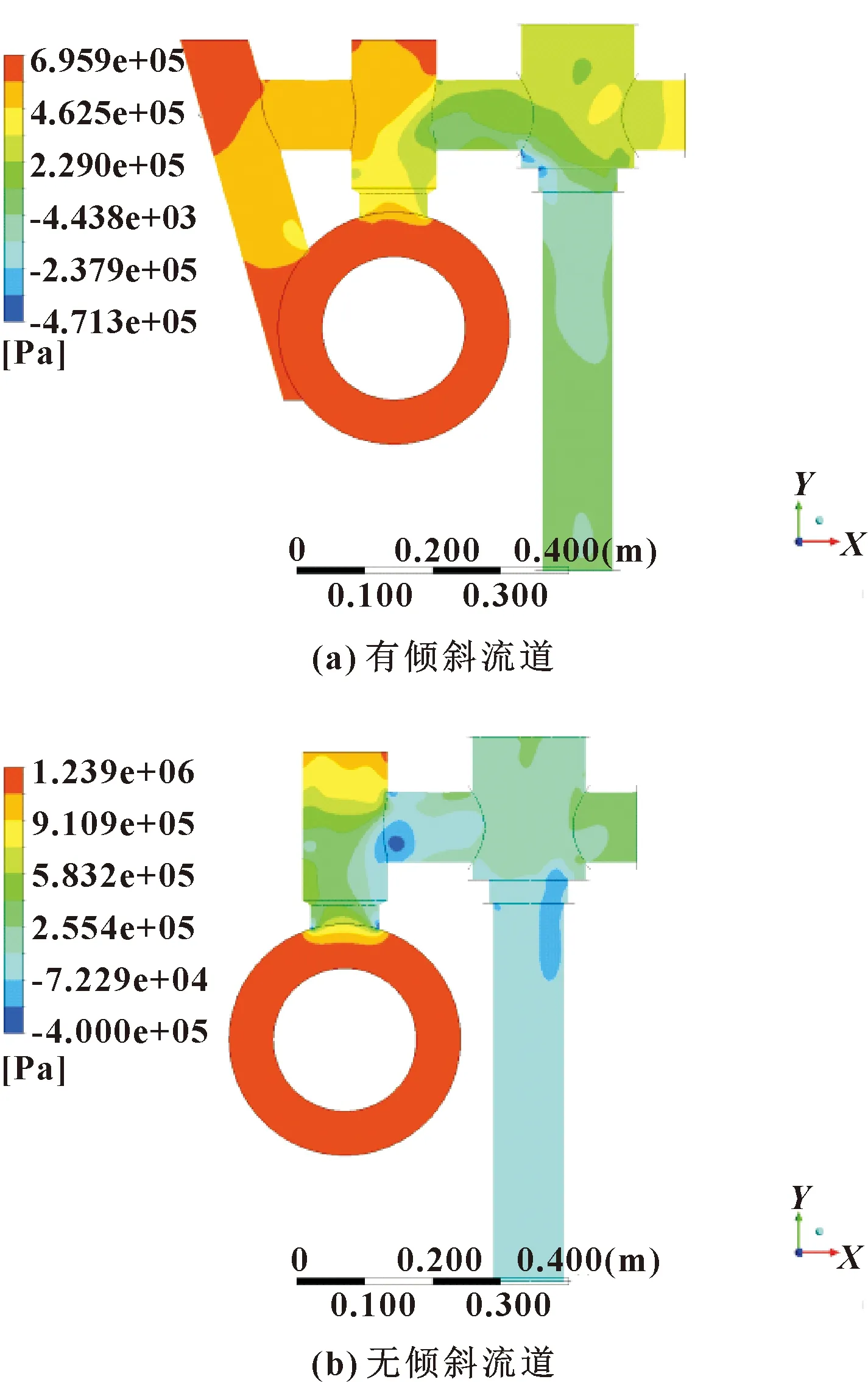

当流量为14 129 L/min时,不同阀块流道内部的压力分布云图如图5和图6所示。

图5 横截面1压力分布云图

图6 横截面2压力分布云图

从图5和图6可以看出:流场压力在流道转角处变化较为明显,表明局部压力损失是压力损失的主要形式;在相同流量下,有倾斜流道的阀块最高压力比无倾斜流道阀块最高压力要小,并且随着流量的增加,这两种阀块中的最高压力差值变大,这表明随着工作流量的增大,倾斜流道的减阻效果越来越明显。

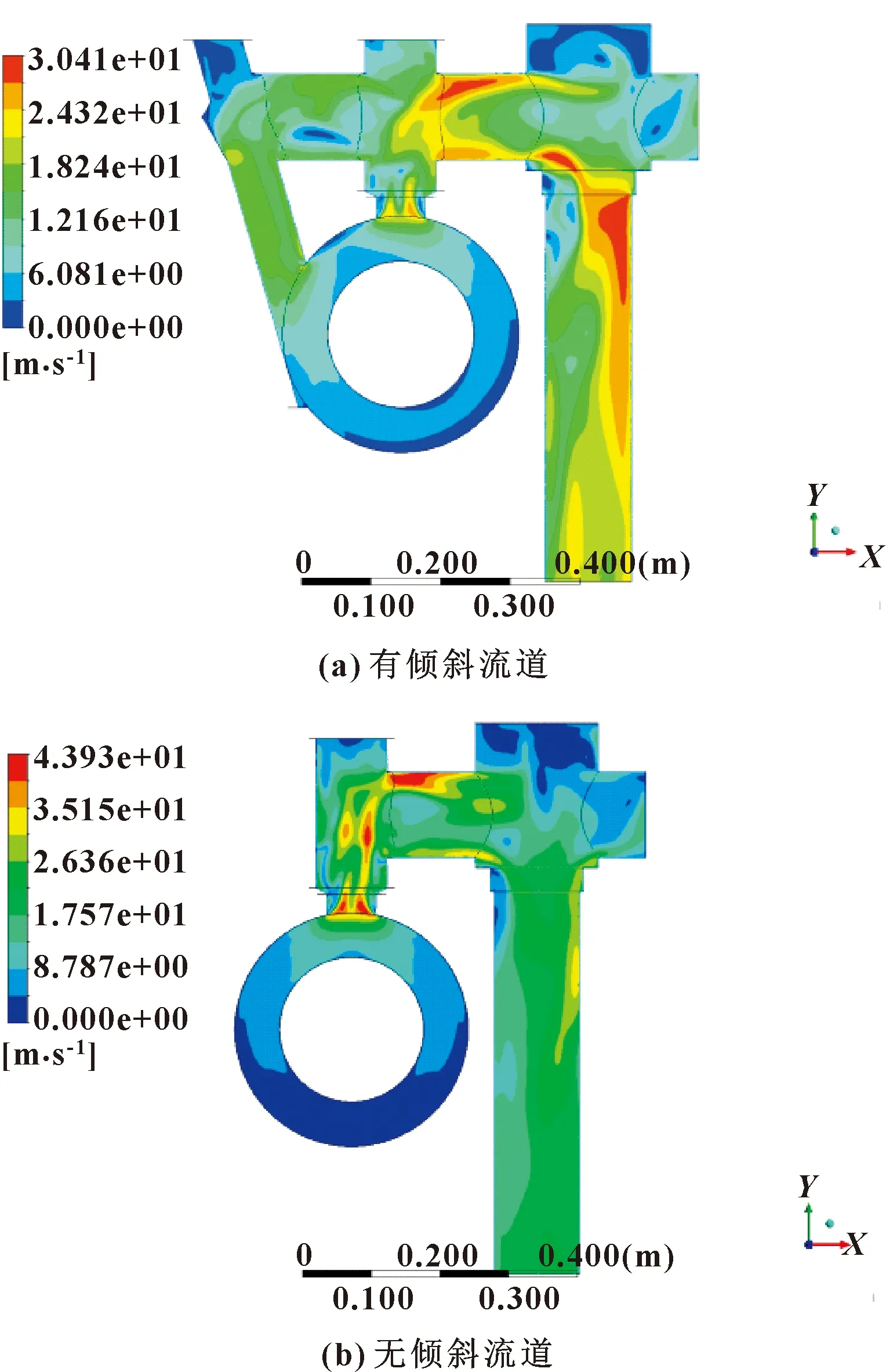

3.2 速度特性分析

当流量为14 129 L/min时,阀块流道内部的速度分布云图如图7和图8所示。可以看出:左侧倾斜流道起到了分流的作用。当无倾斜流道时,液流在增压缸上面竖直流道内的流速最高;当有倾斜流道时,这个位置的流速减小了。对比相同流量下不同阀块的速度云图可以看出:有倾斜流道的阀块比无倾斜流道阀块的最高流速要低,这使得工作介质在流道中的湍流强度变低,以此产生更低的能量损失。

图7 横截面1速度分布云图

图8 横截面2速度分布云图

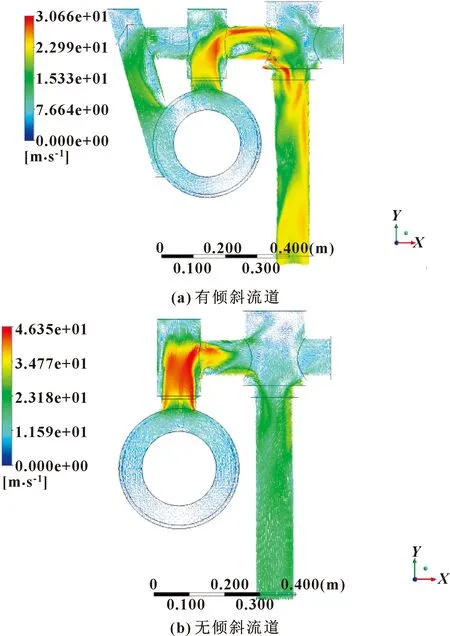

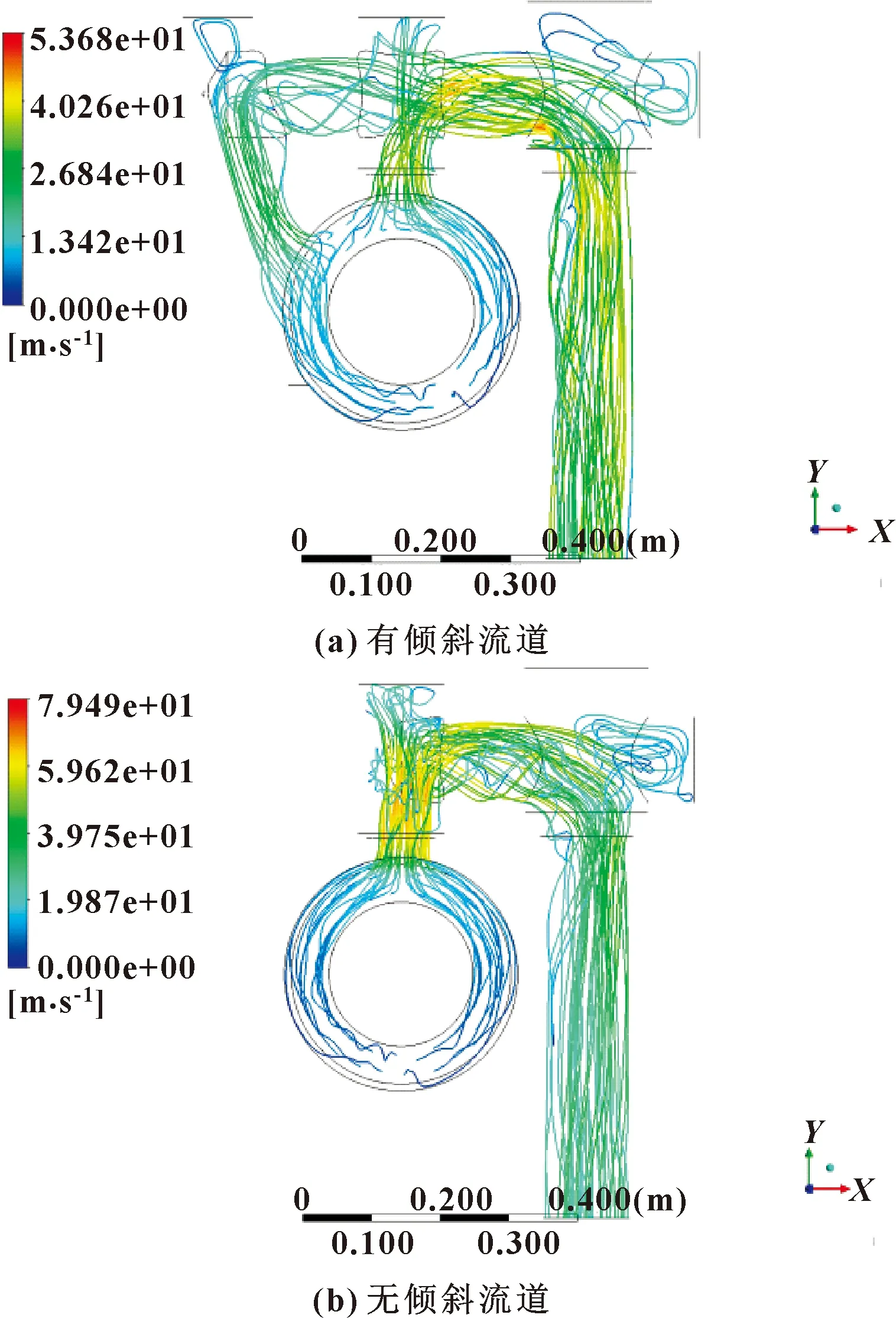

当流量为14 129 L/min时,阀块流道内部的速度矢量如图9和图10所示。

图9 横截面1速度矢量

图10 横截面2速度矢量

由图9和图10可以看出:在增压缸的环形容腔内,靠近右侧的工作介质会进入竖直流道内,靠近左侧的工作介质会进入倾斜流道内,这表明倾斜流道能够起到一定的分流作用,减小了主流道内的流体流速,从而使流体的能量损失更小。

当流量为14 129 L/min时,阀块内部的流线图如图11所示。

图11 阀块内部流线

从图11可以看出液流在流道中的流动情况,液流在倾斜流道内有流量流过。

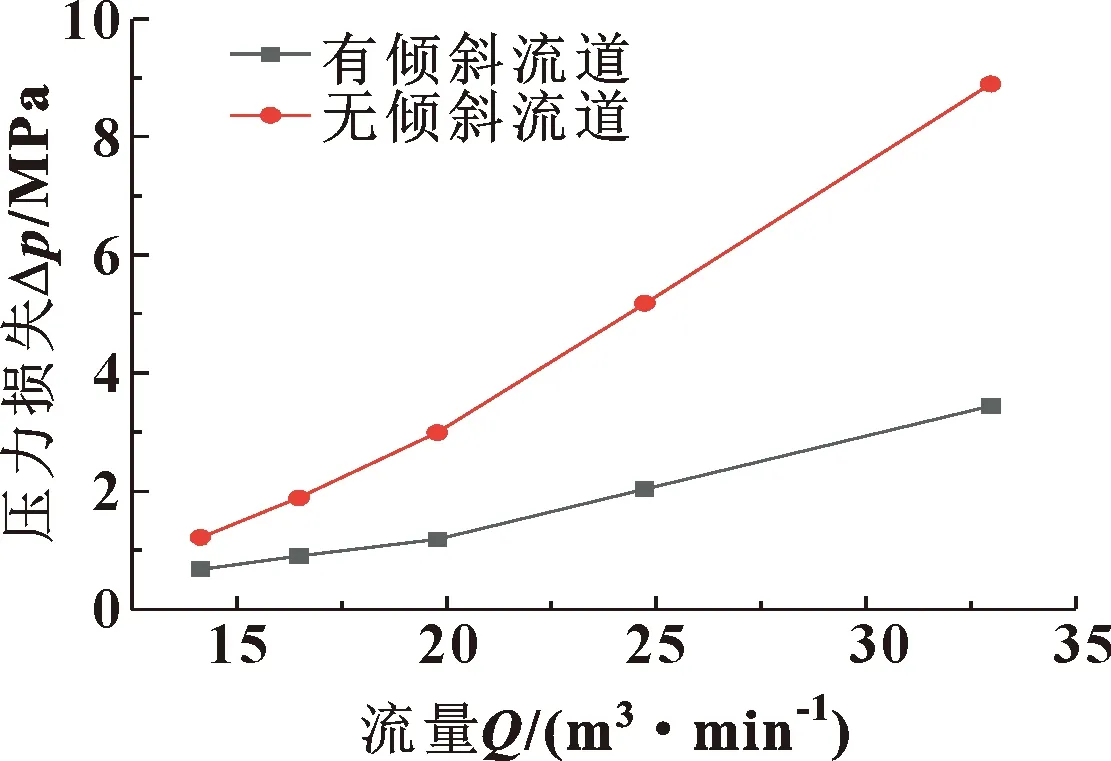

3.3 压力损失分析

不同流量下流体流经不同流道阀块的压力损失如图12所示。可知:由于流量较大,工作介质在阀块中都产生了较大的压力损失。压力损失随着流量的增加呈现上升的变化趋势。有倾斜流道的阀块能够大幅度减小压力损失。

图12 不同流量下阀块流道压力损失

所设计的带有辅助倾斜流道的7500T大型压铸机增压阀块已在所研制的压铸机获得应用,满足了增压压射的工艺要求。但是由于实际的增压阀块考虑减重使得其结构很紧凑,没有在相应的流道处开设测压接口,目前还无法验证仿真计算获得的带有辅助倾斜流道的压力损失与实际有多大的误差。

4 带有倾斜流道增压阀块单目标多参数优化

4.1 建立正交试验数据库

根据带有斜流道增压阀块的压力云图分析结果,选定4个关键优化参数,分别为水乙二醇流量Q、斜管道倾斜角度θ、竖直管道管径D1和水平管道管径D2。将带有倾斜流道增压阀块的压力损失作为主要优化目标。采用4因素5水平的正交试验方案建立BP神经网络的初始数据库。制定的多参数单目标的L25(54)的正交试验方案如表2所示。

表2 L25(54)正交试验数据库

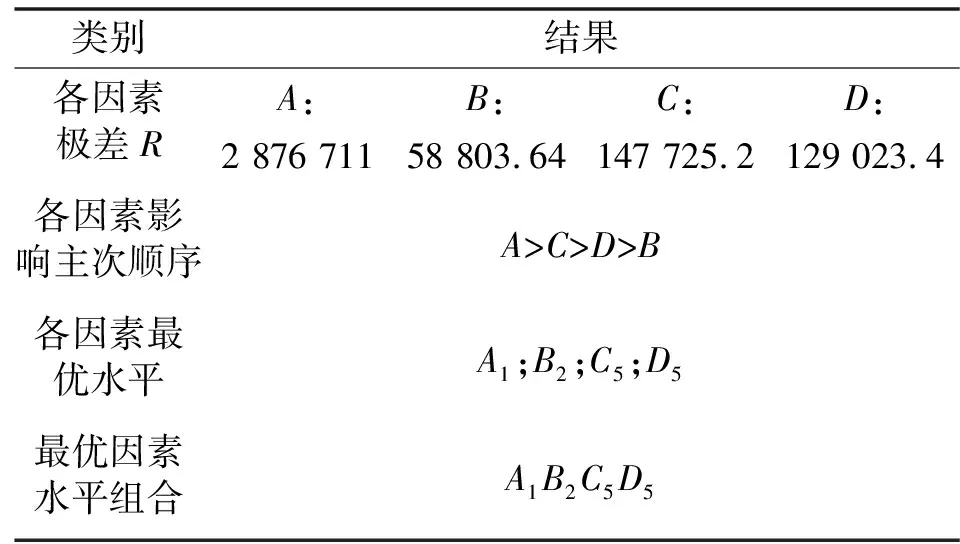

对表2的正交试验结果进行极差分析,得到因素影响主次顺序及最优因素水平组合A1C5D5B2,即综合分析的优选结果为:水乙二醇流量14.129 m3/min、倾斜管道倾斜角度14°、竖直管道管径108 mm和水平管道管径129 mm。单目标多参数试验极差分析结果如表3所示。

表3 正交试验极差分析结果

4.2 构建BP神经网络

利用MATLAB软件构建的BP神经网络的结构和原理示意如图13所示,对数据进行归一化处理之后,以去除各输入参数的单位并完成量纲的统一,保证每个样本均在[-1,1]内,从而提高网络的辨识度和收敛精度。

图13 BP神经网络结构原理示意

BP神经网络通常由三层或三层以上结构组成,包含输入层、隐含层和输出层,隐含层可以为多层结构。这种结构可以满足任何精度下的任意连续函数逼近,增加隐含层的层数虽然能够提高BP神经网络的计算精度、降低计算误差,但同时也会延长训练和学习的周期,导致网络陷入局部最小值。文中的BP神经网络设定为3层,只包含一个隐含层。

BP神经网络的隐含层在网络结构中发挥着重要作用,是连接输入与输出的纽带,隐含层通过不断训练学习隐藏在数据内部的非线性规律。隐含层的每个神经元包含多个节点权值,对提高网络的非线性映射能力至关重要。为了保证神经网络的信息处理能力、容错性、训练时间和学习周期相对均衡,选定隐含层的神经元个数为10个。

为了保证网络的精算精度和适应性的同时,还具有较快的训练和学习速度,采用sigmoid型传递函数。网络中输入层至隐含层间采用Tan-sigmoidx型传递函数,隐含层至输出层间采用purelin型传递函数。将trainlm作为BP神经网络的训练函数。

由图13可知,在网络的自我训练中,训练速率控制着权值和阈值的修正以及修正幅度。训练速度越大,修正幅度就越大,难以保证权值和阈值的最小网络误差量,降低网络稳定性;训练速率越小,训练时间就会增加。综合考虑,将训练速率设置为0.01。结合神经网络的具体结构和实际训练速率,将1×10-7设为网络的期望误差。

4.3 BP神经网络与遗传算法协同优化

遗传算法通过模拟生物进化规律实现对目标的自动优化,具有全局优化、并行搜索等优点。遗传算法对初始数据进行编码并进行种群初始化,根据种群规模以及优化程度确定进化代数。其次通过个体适应度对种群中的每一个个体进行判断,对所产生的遗传种群进行非劣类操作,同时选择合适的算子产生中间代群体并对其进行选择、交叉以及变异操作。最后,对新产生的群体进行适应度判断,并与最终指标进行对比以判断是否完成遗传过程。

种群规模是遗传算法的重要参数之一,种群规模增大会增强遗传算法的全局搜索能力,使进化代数减少,但是种群规模增大也会导致算法计算时间以及收敛时间的增加。综合考虑,初始种群规模为30。

遗传算法迭代次数的设定需要考虑算法设定的误差以及计算的外在条件:误差等级越高,要求进化代数要相应增加;当计算机的内存较小时,迭代次数也要相应增加。文中进化迭代次数选为300次。

选择、交叉和变异是遗传算法的重心,交叉和变异的概率设置对遗传算法全局寻优过程具有重要影响,如果概率设置过大,容易引起计算过程中的剧烈波动,导致稳定性下降;如果概率过小,那么种群的多样性又会受到影响,无法保证种群基因潜力的充分挖掘。经过多次模拟,最终,选择遗传算法的交叉概率0.6,变异概率0.2。

遗传算法对不同的问题具有很强的鲁棒性,通过模拟生物进化规律,实现对目标的自动优化,具有全局优化、并行搜索等优点,而选择、交叉、变异、遗传的群体优化机制使得遗传算法能够实现全局范围内寻优[14]。

4.4 多参数单目标预测及最优参数确定

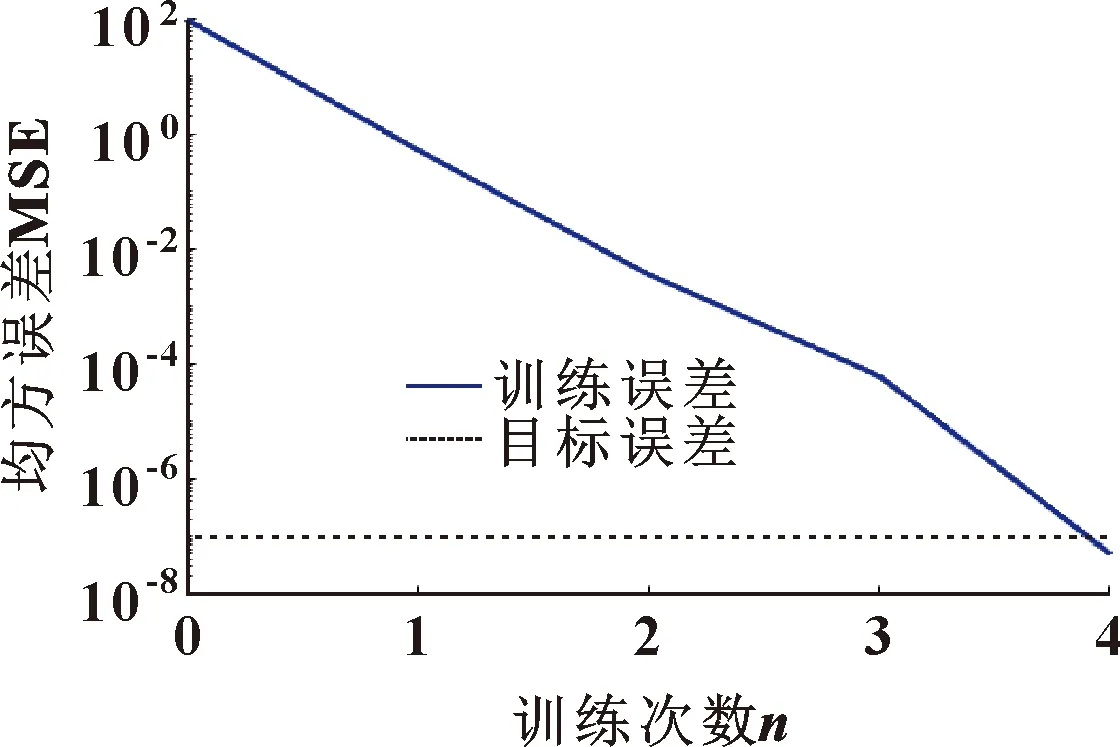

在第4.1节中通过正交试验结果极差分析得到了一组最优因素水平组合,但是各因素的取值点都是定点离散取值,带有主观性,无法实现区间内无缝式参数寻优。而通过遗传算法结合BP神经网络可以实现区间内无缝式寻优,采用前面所建立的BP神经网络,并利用25组样本数据进行训练,数据归一化后开始网络训练学习,在4次训练之后达到了收敛精度要求。BP神经网络训练过程中误差曲线如图14所示。

图14 BP神经网络训练误差曲线

从图中可以看出,BP神经网络训练时的均方误差随着训练次数的增加而逐渐减小并朝着目标误差一步步逼近,在训练过程中,权值和阈值随着误差的前向反馈而不断更新。该BP神经网络经4次训练之后就可以达到收敛精度,表明建立的BP神经网络结构比较完整,参数设定也比较合理。

经过4次反馈训练之后得到BP神经网络的样本数据匹配结果如图15所示,BP神经网络的仿真输出与实际输出的拟合度达96.799%,表明该神经网络具有较好的拟合效果,其输入与输出之间的非线性映射能力非常强。

图15 BP网络样本数据匹配结果

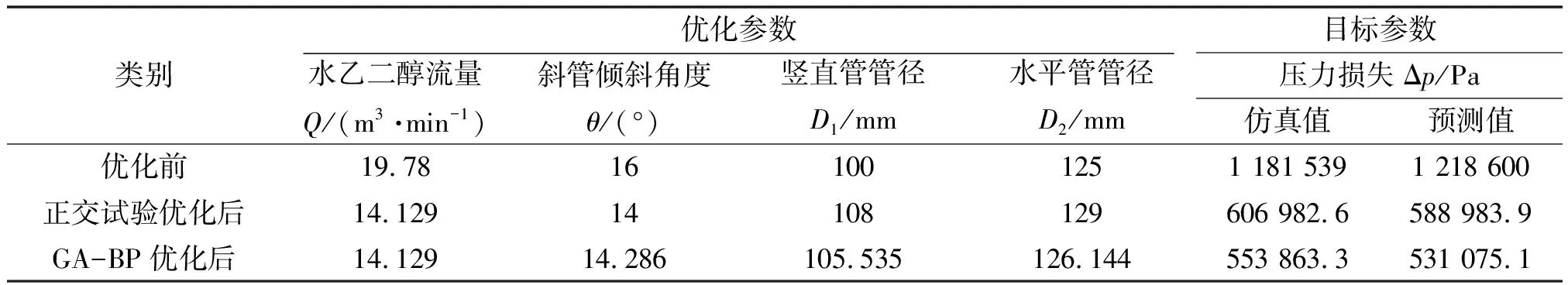

为了实现区间内无缝式参数寻优,将表2的关键优化参数的取值范围作为遗传算法参数寻优区间,采用训练成熟的BP神经网络计算遗传算法的种群个体适应度,利用遗传算法的交叉、变异操作,寻找参数的最优解。当进行完300次迭代之后,找到最小压力损失预测值531 075.1 Pa,对应的最优解如表4所示。优化前压力损失预测值与仿真值之间的误差为3.13%,正交优化后的误差为2.96%,GA-BP优化后的误差为4.11%。

表4 优化前后带有倾斜流道增压阀块压力损失对比

4.5 多参数单目标优化结果对比分析

为了进一步确定优化所得最优参数的准确性,利用GA-BP最优参数构建新的带有倾斜流道增压阀块物理模型并进行数值模拟,再将其结果与未优化的增压阀块的仿真数据进行对比分析。不同流量下优化前后增压阀块流道压力损失曲线如图16所示,可以看出:优化后带有倾斜流道增压阀块压力损失较优化前出现了一定程度的下降,且下降率随着流量的增大而增大。

图16 优化前后压力损失对比曲线

优化前后不同流量下有斜流道增压阀块流道压力损失对比如表5所示,可以看到:随着进口流量的增大,优化前后的带有倾斜流道增压阀块流道的压力损失变化率在15%~30%。即经GA-BP优化之后的带有倾斜流道增压阀块流道的压力损失可以降低20%左右。

表5 不同流量下优化前后带有倾斜流道

5 结论

通过计算流体动力学方法对7500T压铸机增压阀块流道的流场进行了仿真计算和分析,并得出以下结论:

(1)阀块流道压力损失随着流量的增大呈现出近似线性增大的变化情况;

(2)带有倾斜流道增压阀块流道的压力损失比没有倾斜流道的压力损失小,且减阻效果随着流量的增大而增大。

(3)经过GA-BP优化之后,带有倾斜流道增压阀块流道的压力损失可以降低20%左右。