超声辅助线切割加工超声参数对表面粗糙度的影响

张帅,吕汝金,2,刘建伟,2,张永琪

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.桂林电子科技大学机电综合工程训练国家级实验教学示范中心,广西桂林 541004)

0 前言

基于超声振动的电火花线切割复合加工,即在常规的电火花线切割加工方式上,配合施加超声振动改善加工环境以提高加工效率和质量。一些学者通过试验证明在电火花加工中附加超声振动可以有效改善放电环境,提高材料去除率和表面质量[1-4]。在电火花线切割加工中,附加超声振动能显著改善金属表面的排屑性能,增加有效放电次数,进而提高加工效率与质量[5-9],为复合加工的试验研究提供了技术指导。一些学者利用有限元方法针对线切割加工提出了温度场的仿真模型,研究放电加工过程温度场的分布规律,得出不同放电参数下的加工效率与表面质量[10-12]。通过对加工过程的仿真研究发现,电火花加工中附加超声振动后放电通道分布更加均匀,放电脉冲的成功率被有效地提高,降低了表面粗糙度,提高了加工效率[13-14],为复合加工的仿真研究提供了有益参考。

由于超声振动辅助电火花线切割加工时热源相对处于移动和超声振动的复合状态,因此传统的高斯热源无法满足此研究的仿真需求。故本文作者基于超声振动与电火花线切割复合加工温度场的基本理论,建立了基于超声振动的移动高斯热源模型,从仿真和试验两个方面研究基于超声振动的电火花线切割复合加工下不同振幅和频率对表面粗糙度的影响规律,为推广特种加工技术提供理论指导与应用支撑。

1 模型构建

1.1 物理模型

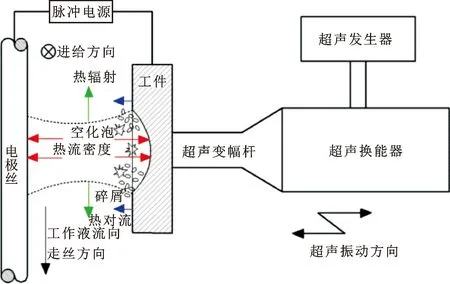

基于电火花线切割加工机制,在工件端引入超声振动系统,使其在垂直于电极丝进给方向上振动。在线切割加工的同时,放电通道内的工作液产生大量空化泡,空化泡急速溃变释放能量,这些能量进而转化为微射流和冲击波对工件表面进行微切削,加速了蚀除碎屑的排出。复合加工过程受超声振动空化、泵吸和涡流效应等影响,有效放电次数增多,放电通道内排屑能力增强,加工效率提升,加工过程稳定性提高。超声振动作用下电火花线切割加工物理过程如图1所示。

图1 超声辅助线切割工件熔融的物理过程

1.2 热传导模型

(1)放电通道半径

基于楼乐明研究结果[15]以及此研究试验条件,放电通道半径R表示为

(1)

式中:Ip为峰值电流,A;Tf为放电时间,μs;Tb为最佳脉宽,μs。

(2)热源

根据傅里叶热传导理论,电火花线切割加工时工件表面的热传递可表示为

(2)

式中:q(r)为高斯分布的热流密度函数;h(T-T0)为热对流函数;R(t)为t时刻的放电通道半径,m。

在放电通道内距离放电中心处r的热流密度可表示为

(3)

式中:k为热源集中系数,取值为3;η为能量分配系数;U(t)为t时刻的间隙电压,V;I(t)为t时刻的峰值电流,A。

在加工过程中,工件作垂直于电极丝进给方向的超声振动。由于运动的相对性,且方便仿真的实施,可将超声振动作用效果加载在热源上。热源的振动方程可表示为

x=Asin(2πft)

(4)

式中:x为点运动的位移,m;A为超声振动振幅,m;f为超声振动频率,Hz;t为时间,s。

将式(3)中圆坐标转换为直角坐标系,且将超声振动作用在热源上,则基于超声振动的移动热流密度公式可表示为

(5)

由于工件在放电过程中与工作液介质存在较大的温差,故在放电通道区域外还会产生对流换热。在进行赋值对流换热求解时,只需选择具体工作液类型和工作液介质温度,ANSYS有限元软件可通过材料的热物性能参数对表面对流换热系数进行自动计算赋值,进而施加对流换热边界条件。

(3)极间能量分配系数

通过前人的研究结果[16],在金属基复合材料正极性电火花加工的特定情况下,有大约30%的能量被分配到阳极工件,所以研究中能量分配系数η取0.3。

2 温度场仿真

2.1 仿真设置

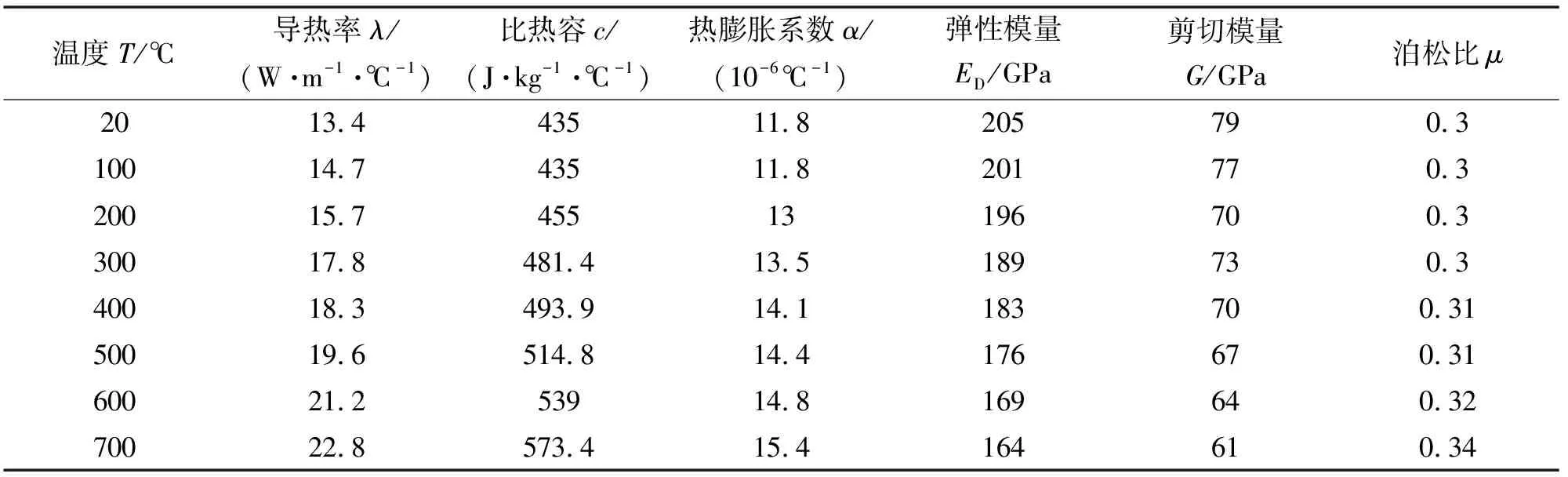

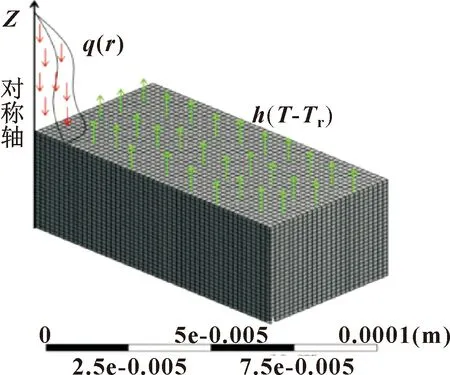

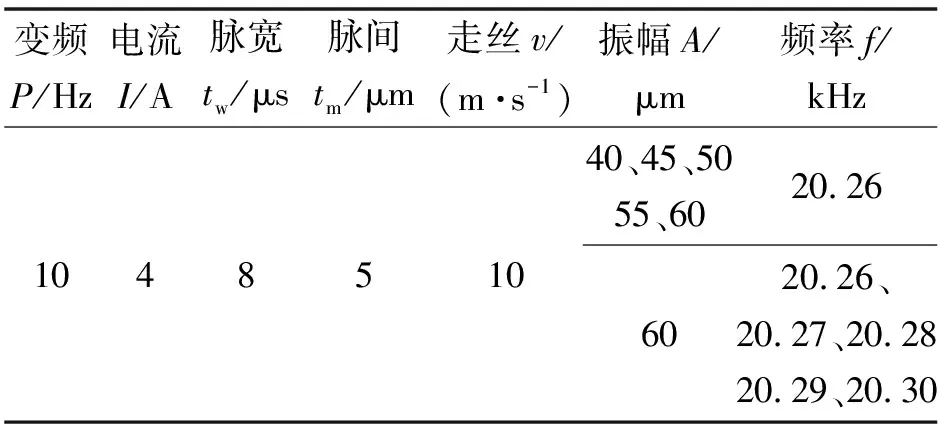

结合实际加工情况的放电通道半径大小,建立尺寸为0.1 mm×0.05 mm×0.05 mm的三维1/2物理模型;网格大小为0.002 mm;单元类型选用ANSYS有限元热分析中可以用于瞬态热分析的Solid70单元;试验加工工件材料选用GH4169高温镍基合金,在仿真分析中设置的材料物性参数随温度变化情况如表1所示,ANSYS可根据所输入的数据自动进行线性插值,进而得到各个阶段的物性参数;热流密度载荷施加在工件表面高斯热源作用的区域,热对流载荷施加在工作液介质作用的区域,如图2所示。分析类型设置为瞬态,时间步长设置为加工时的脉冲宽度。

表1 GH4169材料物理性质

图2 网格划分与载荷施加位置示意

2.2 仿真结果分析

GH4169材料在DK7740J型号电火花线切割数控机床上加工参数如表2所示。由于GH4169材料的熔点为1 260~1 320 ℃,当温度超过1 320 ℃时,被加工工件在热流密度的作用下被蚀除,即可根据仿真温度云图得出其蚀除的深度和半径。

表2 加工参数

(1)振幅

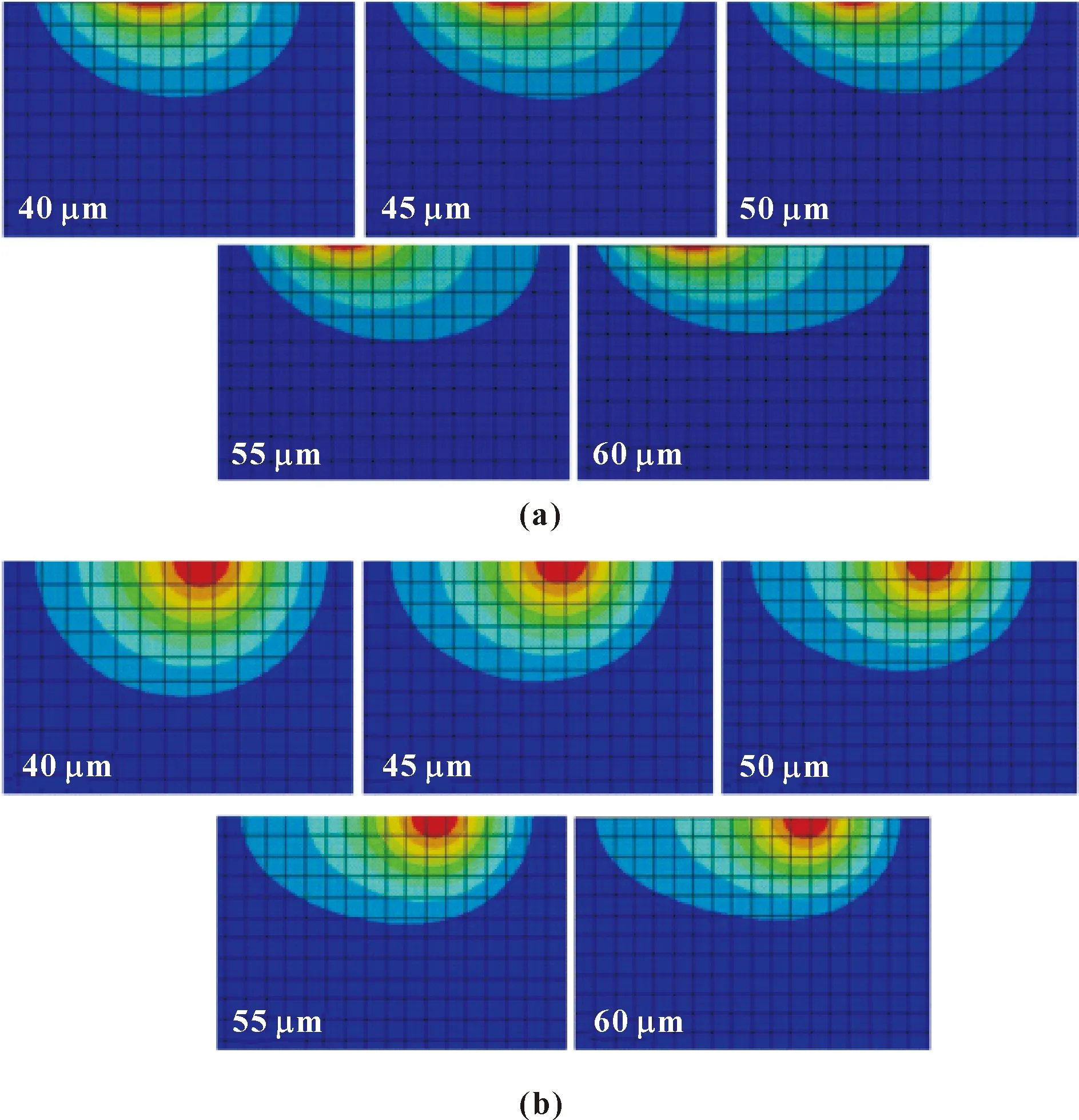

在不同振幅下,蚀除深度和半径随超声振幅变化的温度云图如图3所示。

图3 不同振幅作用下蚀除深度(a)和蚀除 半径(b)的温度云图

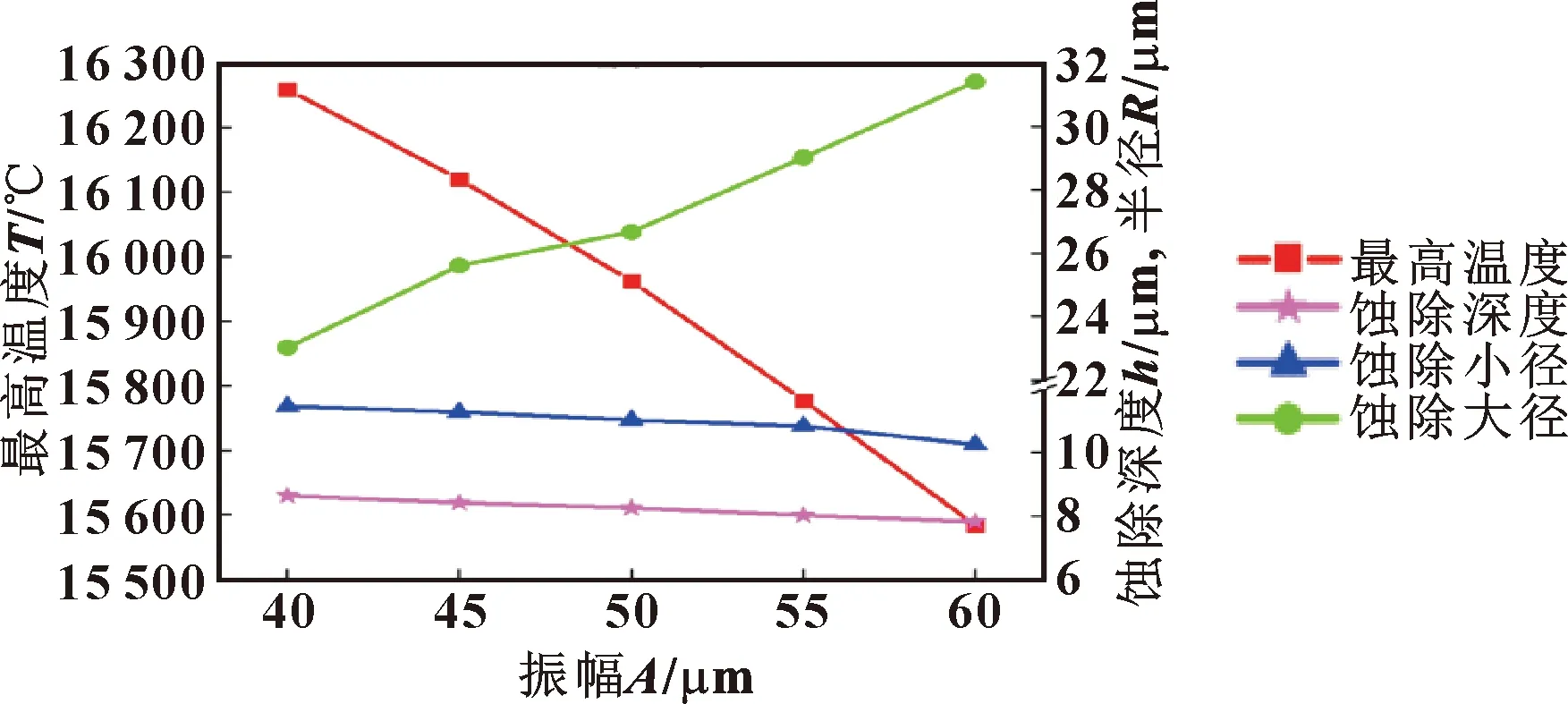

工件的蚀除深度、半径以及最高温度随振幅的变化情况如图4所示。可以看出:蚀除深度随振幅的增大呈现小幅度减小的趋势;超声振动方向的蚀除半径随振幅的增大而逐渐增大,垂直于超声振动方向的半径小幅度减小;且深度方向的变化幅度明显远远低于半径方向的变化幅度。这是由于在深度方向上,热量的传递主要通过被加工工件表面的热传导方式实现;而在半径方向,热量的传递通过做超声振动的移动热流密度作用实现。最高温度随振幅的增大逐渐减小,这是由于工件处于超声振动状态,导致加工区域热流密度不能集中,且振幅越大越分散,故温度会越低。

图4 不同振幅下的蚀除半径、深度及 最高温度变化

(2)频率

在不同频率下,蚀除深度和半径随超声频率变化的温度云图如图5所示。

图5 不同频率作用下蚀除深度(a)和蚀 除半径(b)的温度云图

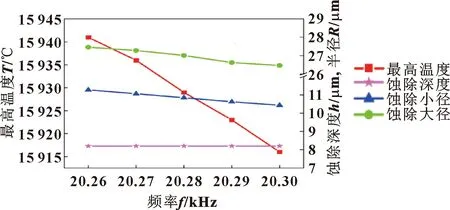

工件的蚀除深度、半径以及最高温度随频率的变化情况如图6所示。可以看出:蚀除深度随频率的增大几乎无明显的变化趋势;超声振动方向的蚀除半径随频率的增大而逐渐减小,垂直于超声振动方向的半径也小幅度减小。这是由于热量集中区域随频率的增大而小幅度减小,导致蚀除半径在两个方向一起减小,但超声频率对热流密度的影响并不显著。最高温度因热流密度不能集中随频率的增大而逐渐减小。

图6 不同频率下的蚀除半径、深度及最高温变化

2.3 蚀除量的计算

根据实际加工(图7)和温度场仿真结果(图3),超声振动作用下的电蚀坑区别于普通电火花线切割下的规则半球体形(如图8(a)所示),构建了单个电蚀坑形貌如图8(b)所示。电蚀坑主要由被蚀除区域、白层、边缘凸起等部分组成。工件作垂直于电极丝进给方向的超声振动,电蚀坑关于振动方向中心线完全对称,故将电蚀坑分成了Ⅰ、Ⅱ两个完全相等的部分。

图7 实际电蚀坑形貌图

图8 电蚀坑模型示意

在求解单个电蚀坑被蚀除体积时,采用二重积分计算曲顶柱体体积,被蚀除部分Ⅰ的曲面方程设为:z=f(x,y),积分区域为被蚀除部分在电蚀坑底面的投影,单个电蚀坑被蚀除部分体积即为以电蚀坑底面椭圆形区域为底、以曲面z=f(x,y)为顶的曲顶柱体的体积。由椭圆公式可得电蚀坑底面的投影表达式为

(6)

式中:lb为椭圆大径;la为椭圆小径。

椭圆曲面的表达式为

(7)

式中:h为被蚀除深度;lb1为大径长半轴;lb2为大径短半轴。

基于文献[17]经验公式:

ha=1.35(Itw)0.34

(8)

式中:tw为脉冲宽度,μs;I为峰值电流,A。

设白层均匀厚度,则电蚀坑各实际尺寸可修正为

电蚀坑体积可表示为

(9)

脉冲连续放电,则电蚀坑会连续出现。由于放电通道大部分是在两极间工件表面距电极丝相近的凸出区域形成,故下一次更容易在电蚀坑周边形成的一圈凸起边缘处放电。工件的表面粗糙度在电极丝进给方向体现,在此方向上,下一次放电中心总是在上一个电蚀坑的边缘处形成。假设每个电蚀坑完全相同,每次放电只会进行一次蚀除,则工件表面电蚀坑的重叠如图9所示。

图9 表面粗糙度模型示意

因电蚀坑叠加后边缘凸起基本去除,故在计算叠加后的表面粗糙度时,不考虑边缘凸起部分的影响,所以表面粗糙度可表示为

(10)

式中:R为放电通道半径,μm;l为两相邻电蚀坑之间的距离,μm。

又放电通道半径[18]可表示为

(11)

式中:θ为深径比(θ=H/Lb)。

则表面粗糙度为

(12)

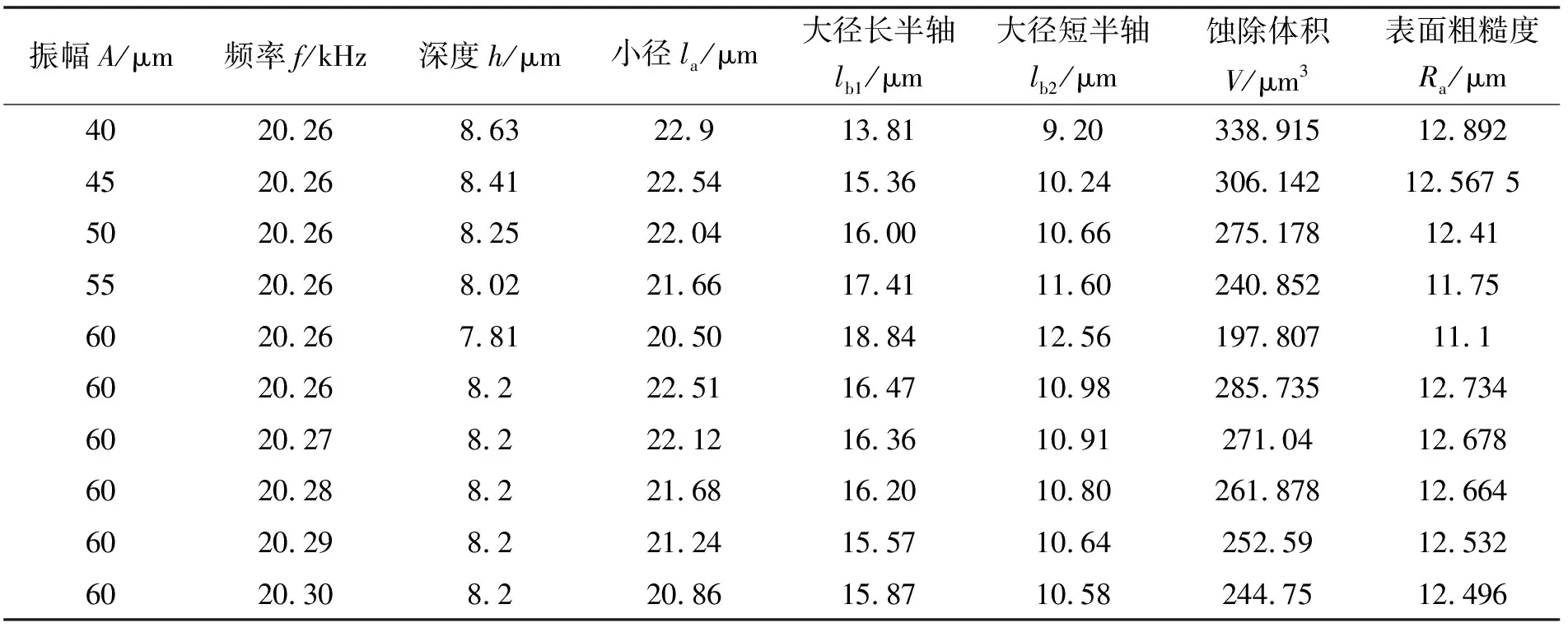

通过仿真结果计算,不同振幅和频率下对应的蚀除深度、半径、体积以及理论表面粗糙度数值如表3所示。

表3 仿真结果

3 试验验证

3.1 试验方案

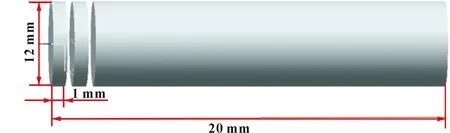

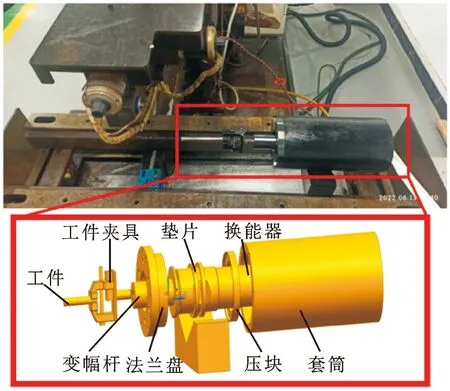

试验加工采用DK7740J型号电火花线切割数控机床,其最大加工范围为400 mm×800 mm,最大加工厚度为50 mm,机床电极丝为直径0.18 mm的钼丝,工作液介质选用特制乳化液。根据试验要求,选用相互匹配的智能超声波发生器、超声波换能器和超声波变幅杆,其工作频率为(20±1)kHz,振幅范围为40~80 μm,最大功率为2 600 V·A,额定电压为220 V(50 Hz)。工件材料为20 mm(长度)×12 mm(直径)的GH4169高温镍基合金,切割尺寸外形如图10所示。根据被加工材料尺寸、形状,设计一款连接超声波变幅杆和被加工工件的专用夹具以及超声振动系统安装固定装置,搭建了如图11所示的复合加工实验平台。

图10 工件切割尺寸外形

图11 试验平台示意

试验和仿真都采用单一变量原则,试验过程中线切割参数、超声频率、超声振幅设置如表2所示。每一组试验切割5次试样,使用OLS4100型激光共聚焦显微镜测量其表面粗糙度,去除偏差最大的两组数据,取中间数3组试样平均值为试验值。

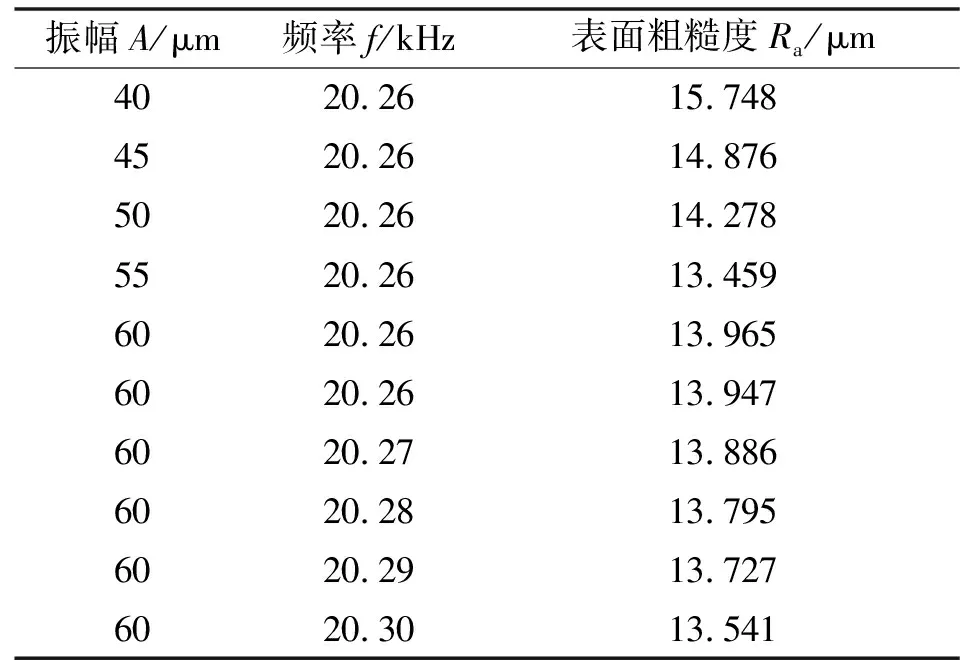

3.2 试验结果

通过试验得到不同振幅和频率下的表面粗糙度数值如表4所示。可以看出:随着超声振幅的增大,表面粗糙度呈现逐渐减小的趋势;随着超声频率的增大,表面粗糙度呈现小幅度减小的趋势。这是由于振幅以及频率越大,超声振动的空化、泵吸和涡流效应越强,越有助于电蚀产物的抛出、工作液的循环和冷却以及提供更好的火花放电环境,进而得到更高质量的表面。

表4 不同振幅和频率下表面粗糙度试验结果

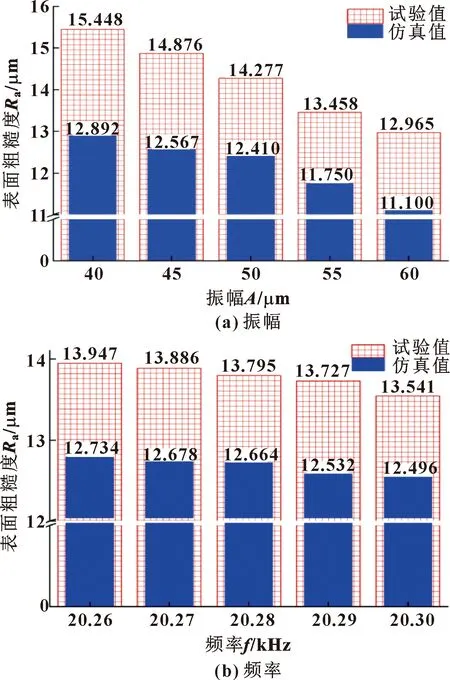

通过对比仿真模拟计算的数据与试验测量数据,来验证所建立的温度场仿真模型和表面粗糙度理论计算公式的准确性。不同振幅和频率下仿真与试验表面粗糙度结果如图12所示。可以看出仿真与试验的表面粗糙度都随着振幅和频率的增加逐渐减小,整体变化规律有很好的一致性。其中最小偏差7.717%,最大偏差16.708%。由于在试验过程中电极丝的正反转、被蚀除金属不能完全排除、重新粘附形成白层等原因导致试验值要略高于仿真值。

图12 仿真与试验结果对比

4 结论

通过理论分析、数值模拟和试验验证,对超声振动与电火花线切割复合加工下不同振幅和频率对表面粗糙度的影响规律进行了深入研究,得到以下结论:

(1)仿真和试验有较好的一致性,其中最小偏差7.717%,最大偏差16.708%。验证了建立的基于超声振动的电火花线切割温度场的传热模型、推导出的基于超声振动的移动高斯热源的热流密度公式以及表面粗糙度理论计算公式的准确性。

(2)受热量的传递方式以及做超声振动的移动热流密度的影响,随着振幅和频率的增大,超声振动的空化、泵吸和涡流效应不同程度地加强,被蚀除电蚀坑体积减小,表面质量变高。