硅藻土基复合填料制备及滴滤塔去除二甲苯的性能

鲁少杰,刘佳,冀芊竹,李萍,韩月阳,陶敏,梁文俊

(北京工业大学区域大气复合污染防治北京市重点实验室,北京 100124)

二甲苯是一种疏水性挥发性有机化合物,广泛应用于涂料、胶黏剂、油墨、染料、塑料、合成纤维等多种化工产品中。在制造过程中,它们被释放到环境中,可能对生态环境与公众健康构成危害[1-2]。与传统的处理方法相比,如光催化、催化燃烧等,生物法具有运行费用低、对环境友好、无二次污染等优点[3]。其中生物滴滤法与其他生物法相比,优点主要在于可控制液相,可以精细控制pH、营养物质供应以及清除有毒代谢物,从而可以达到更好的净化效果[4]。

填料作为生物法的关键组成部分,是微生物附着生长的载体。目前常使用的填料主要分为天然填料和人工合成填料。天然填料有堆肥[5]、熔岩[6]、珍珠岩[7]等,已被应用于生物处理系统。鲍尔环、聚氨酯泡沫[8]等是比较常见的人工合成填料。相比于上述填料,固定化填料可以提高微生物活性,且固定化材料提供的微环境使得微生物具备很好的重复使用性[9]。近年来,国内外学者对固定化填料研发比较活跃。Kumar 等[10]利用熟石膏将一些富含营养的物质黏合制成一种营养缓释填料。该填料能为微生物生长提供必要的营养,提高的生物塔的启动速度。Cheng 等[11]以海藻酸钠(SA)为包埋剂,制备出一种负载功能微生物的复合填料,其具有良好的营养缓释能力及pH 缓冲能力。以聚氨酯泡沫海绵作为对比,在不添加营养物质、不调节pH 情况下,复合填料对乙酸正丁酯去除率更高。Feng等[12]以3% SA 和5% 聚乙烯醇(PVA)的混合物改性的聚氨酯泡沫被用作生物填料,此种填料的运用显著促进生物膜的形成。Yang 等[13]以SA、PVA、活性炭为材料,驯化的活性污泥作为菌种,将它们的混合溶液滴入到氯化钙和饱和硼酸溶液,以此来制成凝胶胶囊,珍珠岩作为对照填料。结果表明,凝胶胶囊能很好应对生物滴滤塔(BTF)停滞之后净化性能下降的问题。季文标等[14]利用SA 将优势菌种固定化在丝网上,进行BTF处理模拟喷漆废气的中试实验。处理后废气中的甲苯及乙酸乙酯浓度符合《大气污染物综合排放标准》(GB 16297—1996)中的二级排放标准。

硅藻土(DE)是一种生物成因的硅质沉积岩,主要由古代硅藻的遗骸所组成[15],可应用于环保,医药,建筑等多个领域,具有巨大的开发应用潜力[16]。DE 在中国储量丰富,具有成本低、多孔、比表面积大、化学性质稳定等特点[17]。目前环境治理方面,研究多集中在对DE 进行改性来处理污水[18],并取得良好的效果,但在废气处理中研究较少。

本文以DE 为骨架,PVA、SA 为固定化材料,成功将营养物质、高效降解菌固定化,从而制备出具有营养缓释能力的复合填料。对复合填料的理化性质进行探究,并将其装填在BTF中考察对二甲苯的净化性能,抗冲击负荷能力及缩短停滞后恢复到正常净化能力的时间。

1 材料与方法

1.1 营养液及菌株

菌株:以污水处理厂的活性污泥为菌源,经驯化筛选得到的高效降解菌。

营养液配方:K2HPO40.5g/L,KH2PO41.0g/L,MgSO40.5g/L,NaCl 1.0g/L,NH4Cl 1.0g/L,FeSO40.01g/L,CaCl20.01g/L,MnSO40.003g/L。

1.2 复合填料制备

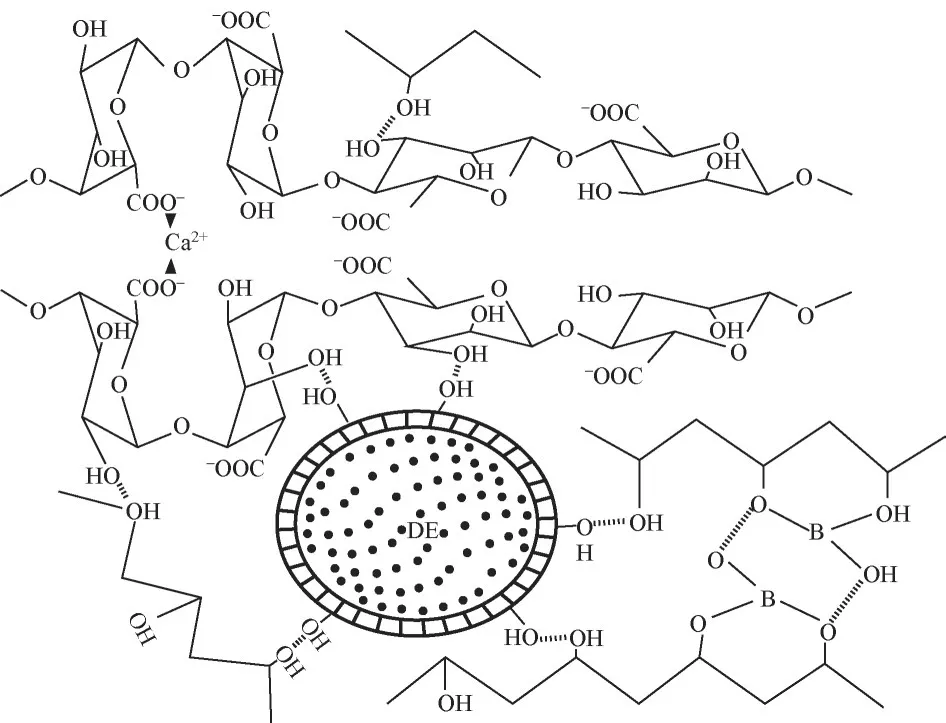

将12g PVA和3g SA加入95mL去离子水中,在90℃条件下加热搅拌溶解。将所得溶液放置至室温,加入15g DE、1g CaCO3、0.37g 有机肥及5mL高效降解菌,搅拌均匀。5mL 菌液是以1g 二甲苯降解菌为溶质,5mL去离子水为溶剂。将混合物滴入交联溶液中,交联溶液为含质量分数为2% CaCl2的饱和硼酸溶液,硅藻土基复合填料混合液中去离子水与交联溶液体积比为1∶10。在4℃条件下固定化,取出后用去离子水冲洗三遍,制成复合填料。图1展示了复合填料的合成过程。

图1 复合填料的合成过程

1.3 BTF的搭建

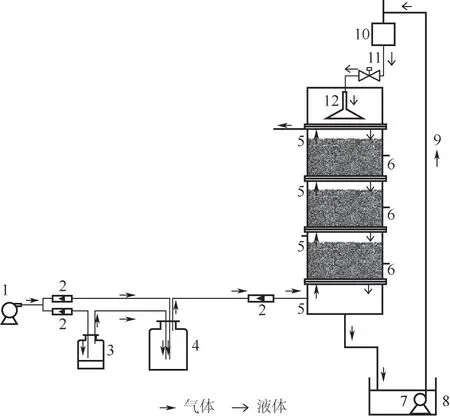

考虑到BTF长期运行会有大量微生物生长繁殖可能会造成堵塞,且结合实验研究的需求,如图2所示,BTF分为上中下三段,塔体壁厚为5mm,内径为90mm,总高度为1000mm,每段填料高度130mm。BTF填充的有效填料体积约为2.5L。装填的复合填料外径为6mm或15mm,其中上层25%的复合填料外径为6mm,中层16%的复合填料外径为6mm,下层的复合填料外径均为15mm,每层设置一个气体采样孔及一个填料取样孔。以二甲苯为模拟废气,从空气压缩机出来的气流分成两股,一股经过液态二甲苯储存瓶,吹扫出气态污染物,与另一股气流在混气瓶内充分混合,由底部进入BTF,和营养液采用逆向接触方式。模拟废气浓度和流量通过转子流量计控制。营养液组成采用1.1节中营养液配方,循环使用,7天为一个周期。营养液喷淋间隔为每2.5h喷淋130mL。温度用加热棒控制为恒温30℃。

图2 生物滴滤工艺流程图

1.4 BTF运行阶段

如表1 所示,整个BTF 运行阶段分为四个阶段:启动阶段Ⅰ(1~41天);改变停留时间运行阶段Ⅱ(42~84天);改变进口浓度运行阶段Ⅲ(85~123 天);以去离子水替代营养液运行阶段Ⅳ(124~132天)。

表1 生物滴滤塔运行条件

1.5 填料性能分析

比表面积测定:采用Gemini V 比表面积及孔隙度分析仪。在液氮温度(77K)下由N2吸附法测得复合填料比表面积。

FTIR:将样品干燥至恒重后,切片,采用Spectrum Ⅱ傅里叶红外光谱仪(美国珀金埃默公司)进行表面基团分析扫描范围4000~400cm-1,分辨率4cm-1。

X射线衍射分析:将样品在80℃烘箱干燥至恒重,切片,采用DB Advance X 射线衍射仪(德国布鲁克)进行测试。

压降:采用U形压力计测定。

填料持水性能:利用电子水分仪测定。将样品浸泡在去离子水中1h,利用电子水分分析仪测定在80℃条件下样品每分钟失水率。以此表征样品持水性能。

填料重复使用性:将体积为10mL 复合填料放于摇瓶中,放入100mL营养液中,同时注射5μL二甲苯液体,放于恒温培养振荡器中30℃、120r/min培养11h后取出,测量摇瓶内的二甲苯浓度。将复合填料取出用滤纸吸干填料表面水分,重复上述步骤进行实验,分别测定不同重复使用次数下的二甲苯浓度剩余,通过与初始浓度对比,得出相应的去除效率,考察填料的重复使用性能。实验每组设置3个平行样。

1.6 其他分析方法

二甲苯质量浓度使用Agilent 7890A 气相色谱仪检测,FID 检测器,19091J-413 型毛细柱(30m×320μm×0.25μm)。检测条件为:柱温200℃,检测器300℃,进样口150℃,载气为N2。

生物量测定:以蛋白质量表征生物量,蛋白质含量采用考马斯亮蓝法测定[19]。

2 结果与讨论

2.1 物化性质分析

2.1.1 复合填料持水性能

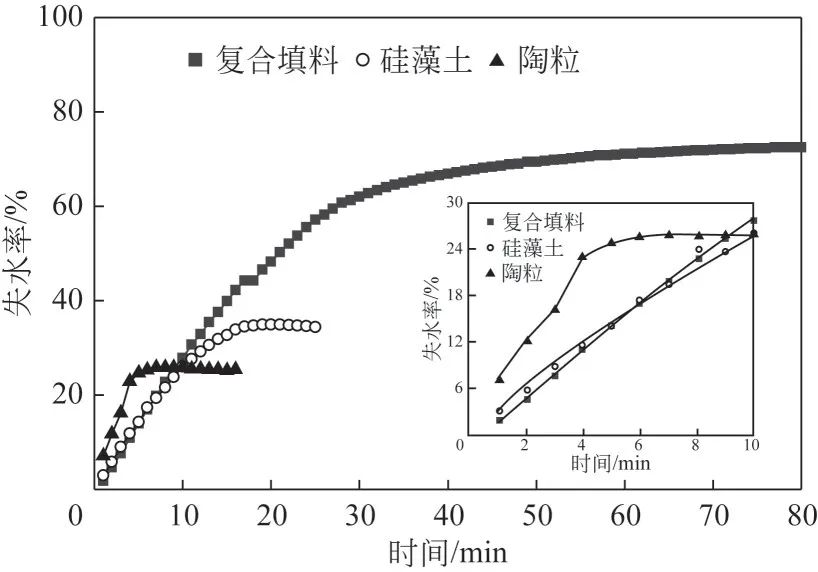

填料具有良好的持水性能保持微生物的活性及防止填料干裂,使营养物质更好地通过液膜传输到生物膜以此维持微生物活性[20]。分别测定了复合填料、硅藻土及陶粒随时间的失水率。由图3 可知,在水分充足时复合填料的曲线斜率相比于硅藻土及陶粒更小,且以更长的时间达到恒重,说明复合填料持水性能好。原因可能是PVA 和SA具有良好的亲水性[21-22],使得填料表现出较好的持水性能。

图3 复合填料、硅藻土及陶粒失水率随时间变化图

2.1.2 FIIR分析

由图4(a)可知PVA 在3270cm-1处存在—OH 伸缩振动峰,在图4(b)中PVA-SA 凝胶球中移动到3310cm-1处,说明PVA 中的—OH 与交联剂中的B(OH)4-通过化学键作用形成交联结构[23]。在图4(a)中,SA、PVA 以及DE 分别在3440cm-1、3270cm-1、3444cm-1附近存在—OH 的伸缩振动峰,三者的—OH 伸缩振动峰在PVA-SA-DE 凝胶球中都出现移动[图4(b)],说明复合填料中PVA、SA 和DE之间羟基形成氢键[24]。图4(a)中SA 在1411cm-1和1637cm-1处存在—COO-的不对称伸缩振动峰和对称伸缩振动峰,在图4(b)中PVA-SA 凝胶球中移动到1649cm-1和1415cm-1处,说 明SA 的G 单 元中—COO-与Ca2+发生反应形成蛋壳结构[23-25]。根据上述证实,通过PVA、SA 和DE 之间氢键作用、PVA 和B(OH)4-、SA 和Ca2+之间反应最终形成了PVA-SA-DE凝胶球。图5为PVA-SA-DE凝胶球可能的形成机理。

图4 合成原材和样品的红外光谱

图5 凝胶球可能的形成机理

2.1.3 XRD分析

图6为PVA、DE、PVA-SA凝胶球及PVA-SA-DE凝胶球XRD 图谱。在2θ=20~40°之间,DE 存在SiO2和Al2O3的特征衍射峰[26],DE 在2θ=21.74°处出现特征衍射峰,其主要成分为无定形的SiO2。PVA在2θ=19.61°处出现一个特征衍射峰,在此处PVASA凝胶球的特征衍射峰变宽变弱,是由于SA的加入一定程度上降低了PVA-SA复合物的结晶度。在PVA-SA-DE凝胶球中PVA在2θ=19.61°的特征衍射峰大幅度减弱,当DE质量分数为15%时,PVA的结晶度降低,其原因可能是DE、PVA及SA之间形成大量氢键,阻碍了PVA 分子链的正常排序,最终导致PVA-SA-DE 凝胶球结晶程度降低[27],表明PVA、SA成功将DE包裹形成PVA-SA-DE凝胶球。

2.2 复合填料重复使用性分析

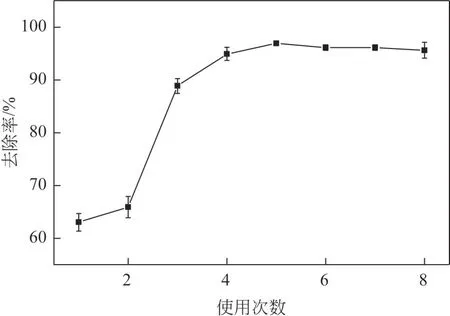

复合填料连续降解二甲苯实验,结果如图7所示。复合填料连续降解8批二甲苯废气,在前两次重复实验中可以发现去除效率始终处于70%以下的较低水平,但从第三次重复使用开始,去除效率快速增加至87%。随着降解二甲苯次数的增加,去除率在第四次重复使用达到95%左右,而后面的复合填料重复性实验去除效率则一直保持在95%以上,而且每次对二甲苯的降解能力均保持在286mg/(m3·h),最高可达到440mg/(m3·h)。造成这种现象的原因是随着复合填料重复实验的进行,二甲苯不断地被微生物分解利用,使得复合填料上的微生物量不断增多,同时提高了对二甲苯的降解速率。且整个过程并未出现复合填料破碎、微生物溶出等现象,表明复合填料处理二甲苯废气具有较好的重复使用性。

图7 填料使用次数对于去除效率的影响

3 BTF性能评价

3.1 启动阶段

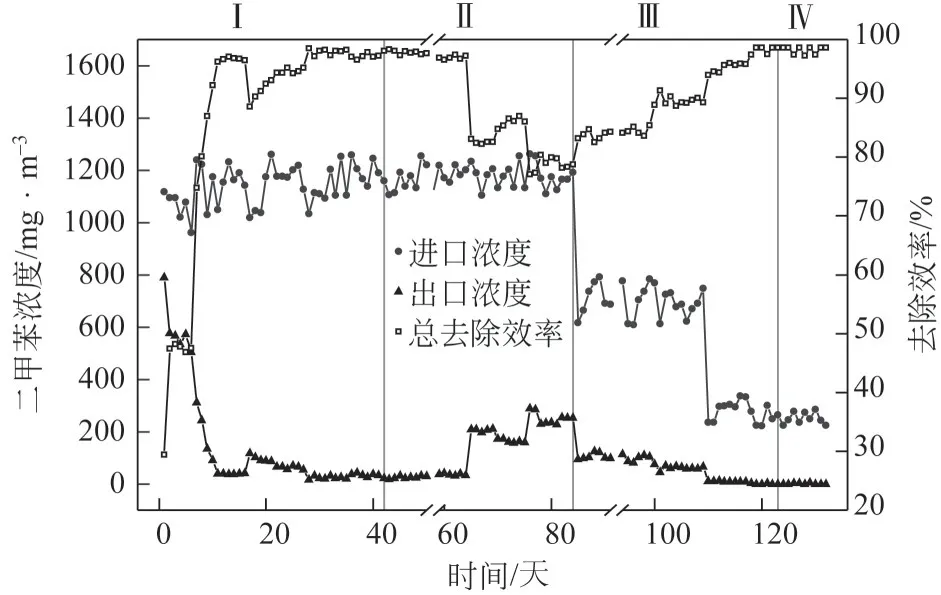

整个实验过程如图8所示。反应器进气浓度为1200mg/m3,EBRT 为53s。在第1天去除效率29%,第2天去除效率达到47%,此后几天去除效率稳定不变。在第6 天进行换向,随后去除效率稳步上升,并在第11 天达到96%去除效率并稳定,此时出口浓度低于GB 16297—1996 中规定的排放限值[ρ(二甲苯)=70mg/m3],结果表明第11天成功启动。

图8 不同运行阶段生物滴滤塔对二甲苯的去除效率

3.2 停留时间影响

从图8 可知,Ⅱ阶段二甲苯进气浓度为1200mg/m3,EBRT 为28s、38s、53s 时,BTF 的去除效率分别为78%、86%、98%。从第65 天开始,BTF 的EBRT 下降到38s,二甲苯的去除效率下降至86%左右。第76 天改变EBRT 为28s,去除效率随之降低到78%。图9 为不同EBRT 下进气负荷对体积去除负荷的影响。由图9可知,当进气负荷小于83g/(m3·h),此时的去除效率非常接近100%去除效率线。进气负荷超过83g/(m3·h)时,随着EBRT缩短,体积去除负荷与进气负荷的比值偏离100%去除效率线越远。Jorio等[28]在研究气体流速和二甲苯浓度对泥炭生物过滤塔性能的影响时有类似的实验结果,这是由于EBRT越短,污染物与降解微生物接触时间越短,导致低的去除效率[29-30]。

图9 不同EBRT条件下进气负荷对体积去除负荷的影响

3.3 进气浓度影响

由图8可知,从第76~123天,EBRT为28s,二甲苯入口浓度分别为1200mg/m3、700mg/m3、250mg/m3,此时BTF的去除效率分别为79%、91%、99%。第76~84 天,反应器在高浓度二甲苯浓度(1200mg/m3)条件下运行,此时的去除效率稳定在78%。第85 天开始,将进气浓度调整到700mg/m3,反应器的去除效率小幅度增长,最终稳定在91%。第110 天时,进一步将进气浓度降低到250mg/m3,去除效率有所增加,第118天去除效率上升到99%左右,最终稳定在99%以上。Saravanan 等[31]处理二甲苯废气得到类似结果,产生上述结果原因是高浓度污染物对微生物产生抑制作用以及氧气供应限制,导致反应器去除效率相对较低[32-33]。

3.4 复合填料营养缓释性能测试

在反应器运行110天时,EBRT为28s,调整进气浓度为250mg/m3,去测试此时反应器去除性能。在反应器运行124天时,将营养液改为去离子水喷淋,其余工艺参数均不变。与前期使用营养液喷淋时的数据进行对比,考察包埋填料在长期使用后的营养缓释性能。由图8 可知,在第110~123 天反应器去除效率稳定在99%以上。第124~132天改用去离子水喷淋,外界不提供营养物质情况下,反应器能稳定运行,且对去除效率基本无影响。结果表明复合填料具有良好的营养缓释性能。

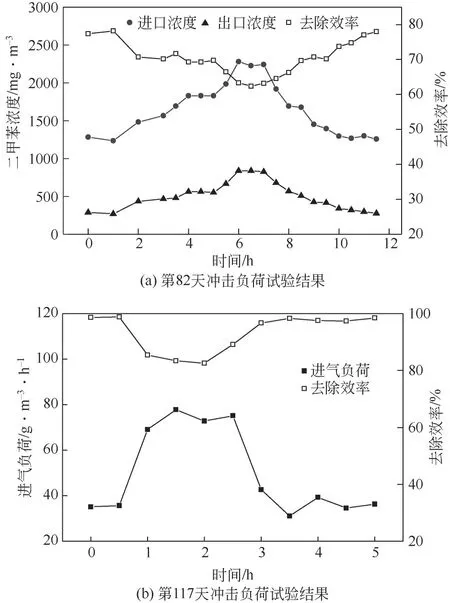

3.5 短期冲击负荷影响

实际工程中,入口废气浓度可能不稳定,因此,本实验进行2次短期冲击负荷实验。第82天进行第一次冲击负荷实验,由图10(a)可知,维持EBRT 28s不变,将二甲苯入口浓度从1200mg/m3增加到2200mg/m3左右,并在此浓度下维持1h,此时随着入口浓度增加,去除效率也从78%小幅度的下降到63%。然后把入口浓度降回到1200mg/m3,浓度恢复后去除效率提高至78%。

图10 冲击负荷对去除效率的影响

第117天第二次冲击负荷实验,在保持入口浓度250mg/m3不变条件下,将气体流速从319L/h提高到600L/h,相应地,EBRT 也从28s 下降到15s。由图10(b)可知,在第1~2.5h调整进气流速为600L/h,进气负荷从35g/(m3·h)逐渐增加到75g/(m3·h)并在此状态下维持1.5h,反应器去除效率从98%下降到73%。随后在第2.5h 将进气流速从600L/h 恢复到319L/h,运行0.5h 后进气负荷降低到43g/(m3·h),此时反应器基本恢复到短期冲击负荷前的去除效率,随后,二甲苯去除效率基本稳定在98%以上。

由以上结果可知,反应器进气负荷突然增大并维持一段时间会导致去除效率有一定程度的下降,当进气负荷调整到原有的水平,反应器可在1h 内恢复到冲击前的去除效率。进气负荷的骤然升高抑制反应器对污染物的降解[34],而微生物包埋入复合填料中处于相对稳定的环境,复合填料可以减弱冲击负荷对反应器性能的影响,使得反应器表现出了较强抗冲击负荷能力和冲击负荷后快速恢复的能力[32]。

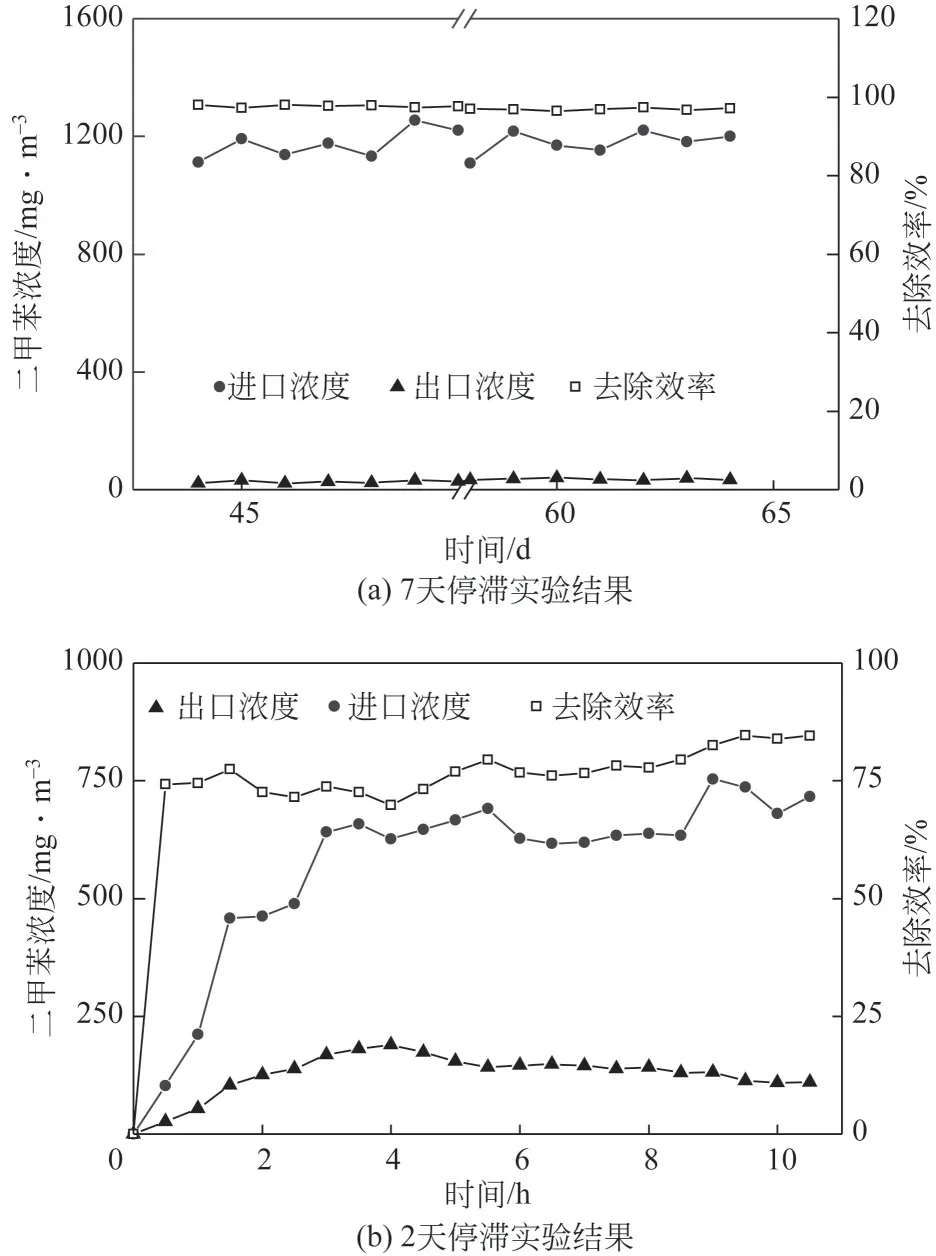

3.6 停滞对BTF重启影响

在实际的应用中,各种突发情况可能导致BTF停止运行。因此,在第51 天和第92 天分别进行了为期7 天及2 天的停滞实验。第一次短期停滞实验在第51~57天。停滞前后反应器参数相同,进气浓度为1200mg/m3,EBRT 为53s。反应器重启前后去除效率如图11(a)所示,停滞前反应器对二甲苯去除效率为98%。反应器进行7天停滞,随着反应器重启运行1天后即可恢复到停滞前的净化性能。

图11 短期停滞后生物滴滤塔重启性能

第二次短期停滞实验在第92~93天。停滞前后反应器进气浓度为700mg/m3,EBRT 为28s,去除效率85%。反应器重启后去除效率如图11(b)所示,当反应器重启0.5h后去除效率为74%,与停滞前的去除效率相差10%左右。随着反应器的运行,去除效率逐渐恢复到停滞前的水平。

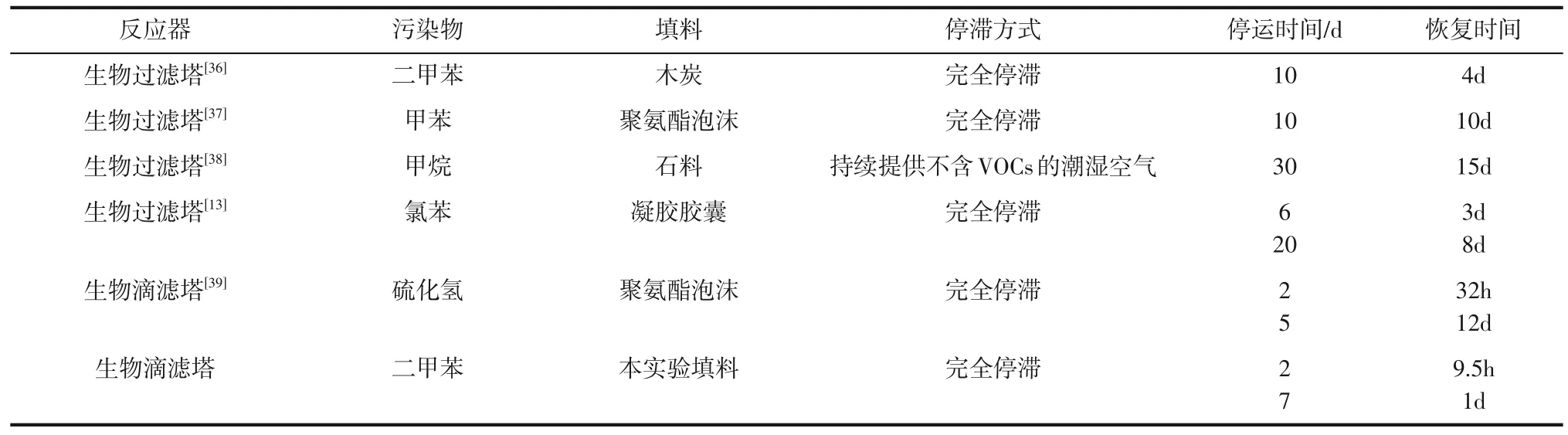

表2对比了本实验和已有研究中部分生物过滤塔及BTF停滞前后的性能。结果表明,复合填料可以缩短反应器停滞后恢复到正常净化性能的时间。这是由于复合填料中含有的营养物质[35]及良好的持水性能可以很好维持的生物活性。

表2 生物过滤塔和生物滴滤塔停滞后重启性能

3.7 生物量及压降变化

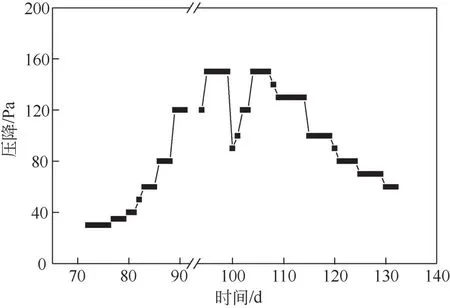

在生物系统运行过程中,微生物的持续增长具有重要作用,但当微生物量过多会使气体和液体通过所需的空间缩小,最终导致系统压降上升[40]。

测定单位填料负载的生物量及压降如图12 及图13 所示,结合图8 表明。第1~41 天(阶段Ⅰ)生物量快速增加。第42~84天(阶段Ⅱ)生物量维持一个相对平衡状态,在第72 天出现压降并逐渐上升。第85~123 天(阶段Ⅲ)压降上升到150Pa时,堆积在一起的复合填料在塔内被冲刷散开,压降下降。随着BTF运行复合填料逐步恢复原有压实状态,压降恢复到150Pa。而随着进口浓度的骤降,微生物能利用的污染物不足,且水流冲刷强度不变,使得微生物量下降,导致压降逐渐降低。结果表明,压降的上升主要是微生物形成微生物膜,使得系统空隙率下降,但是整个运行期间并未造成反应器的堵塞,对二甲苯去除无显著影响[41]。

图12 单位填料蛋白含量随运行时间变化

图13 生物滴滤塔压降随运行时间变化图

4 结论

(1)本实验以PVA、SA 为包埋剂,DE 为骨架,将微生物固定化,制得了具有营养缓释能力复合填料。此填料内部为三维网状结构,比表面积为4.53m2/g,具备良好的持水性能。

(2)反应器经过11 天运行完成启动。进气浓度为1200mg/m3,EBRT 分别为53s、38s、28s 时,去除效率为98%、86%、78%;在EBRT为28s、进气浓度为700mg/m3、250mg/m3时,去除效率分别为91%、99%。第124~132 天改用去离子水喷淋,外界不提供营养物质情况下,反应器能稳定运行,且对去除效率基本无影响。

(3)短期冲击负荷实验中,把冲击负荷突然提高,并维持一段时间后调整至初始状态,反应器的净化能力可在1h内恢复。反应器经过7天和2天的短期停滞后,分别可在1天和9.5h内恢复到原有的净化能力。